Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механический расчет магнитопроводаСодержание книги

Поиск на нашем сайте

При проектировании роторов (якорей) отдельные их элементы подлежат проверке на механическую прочность. Расчет напряжений в магнитопроводах. При вращении магнитопроводах роторов и якорей возникают напряжения от центробежных сил. Наибольшие значения эти напряжения имеют у внутренней поверхности магнитопровода:

где

здесь

Таблица 8.8. Значение коэффициента А

Расчет колец и втулок, запирающих ротор (якорь) на валу. На кольцо, которым магнитопровод запирается на валу, действует усилие, сдвигающее нажимную шайбу вдоль оси. Это усилие, Н, вызывается упругостью спрессованного пакета и находится по формуле

где Напряжение на срез кольца прямоугольного сечения, Па,

где Для кольца круглого сечения диаметром

Допустимое значение для колец, выполненных из стали, принимается равным 60·106 Па. Втулка, запирающая магнитопровод ротора (якоря) на валу, ниже находится под действием силы Расчет натяга и выбор посадки осуществляется в следующем порядке. Определяется давление на посадочную поверхность, Па, формулы

где Затем определяется необходимый минимальный натяг, м:

Если вал и втулка изготовлены из стали, а вал не имеет отверстия, то

здесь Е — модуль нормальной упругости (для сталей Е = 2,1·1011 Па); По полученному значению натяга Максимальное напряжение на втулке определяется по формуле

Значение

Пример. Рассчитать втулку, запирающую магнитопровод якоря на валу. По (8.93)

по (8.95)

Необходимый минимальный натяг из (8.96)

По стандарту выбираем посадку Уточняем давление на посадочную поверхность при минимальном натяге из (8.96):

Уточняем силу

Давление при максимальном натяге

Напряжение на растяжение в сечении втулки по (8.97)

Проверка прочности зубцов. Зубцы магнитопровода нагружены центробежной силой, силами от собственного веса, а также от веса обмотки и изоляции, лежащих в пазу. Наиболее слабым в механическом отношении является сечение в основании зубца шириной

Центробежная сила зубца и содержимого паза на 1 м длины якоря, Н/м,

где Масса зубца на 1 м длины якоря, кг,

где Масса меди обмотки и ее изоляции на 1 м длины якоря, кг,

где Проверка прочности шпонок. Шпонки для фиксации магнитопровода обычно выбирают такого же сечения, что и на свободном конце вала. Они рассчитываются на смятие рабочих поверхностей исходя из наибольшего значения передаваемого момента. Наибольшее распространение получили призматические шпонки. Напряжение смятия, Па,

где Коэффициент перегрузки В шпонках, изготовленных из стали марки Ст5, допустимое напряжение принимается приблизительно равным 150·106 Па. Расчет бандажей и клиньев

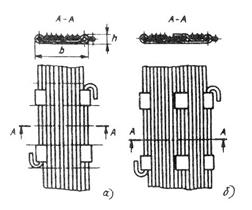

В пазах роторов и якорей располагаются обмотки, на которые при вращении действуют центробежные силы. Для предотвращения перемещения в радиальном направлении обмотки должны быть надежно закреплены. Лобовые части обмоток закрепляют бандажами, намотанными из проволоки или стекловолокна. Закрепление пазовой части обмотки посредством бандажей можно применять для машин постоянного тока относительно небольшой мощности (при диаметрах якоря до 300...350 мм), имеющих открытые пазы. Бандажи располагают в специальных канавках магнитопровода, которые образуются в результате применения листов меньшего диаметра, чем основные (рис. 8.50). Применение бандажей имеет определенные преимущества, так как при этом уменьшается высота зубца, что приводит к уменьшению магнитного напряжения зубцов и потерь при их перемагничивании. Однако при больших скоростях (при

Для уменьшения потерь бандаж делят на части, для чего по длине магнитопровода делают несколько канавок. Длину каждой канавки следует принимать не более 15...20 мм, а общая длина всех канавок не должна превышать 35% длины магнитопровода. На лобовых частях обмотки ширина бандажей может достигать 40 мм. Более широкие бандажи также следует делить на части или применять укладку в несколько слоев по высоте. Под проволочными бандажами на пазовой и лобовой частях обмотки якоря подкладывают миканит толщиной 0,3...0,4 мм. Внешний диаметр установленных бандажей не должен превышать внешнего диаметра якоря. Для укрепления бандажей по ширине применяют скрепки из белой жести шириной 8...15 мм, припаиваемые оловянным припоем (рис. 8.51). По сравнению с проволочными бандажи из стеклоленты, пропитанной синтетическими смолами, имеют преимущества. У них нет собственных потерь, они не требуют наложения изоляции между бандажом и обмоткой, менее трудоемки в изготовлении. Недостатком таких бандажей является их большая толщина, так как стеклолента имеет меньшую механическую прочность. При расчете бандажа исходят из того, что он испытывает напряжение от центробежных сил обмотки и самого бандажа. Число витков проволочного бандажа

где Для бандажей из стали

При определении числа витков бандажа, располагаемого на магнитопроводе, в (8.103) подставляют массу проводников

Для нахождения винтов бандажа с одной стороны лобовой части в (8.103) подставляют массу

где Число витков бандажа из стеклоленты определяют по формула

где Для бандажей из стеклоленты, Па,

Для бандажей используется лента ЛСБ (ТУ 6.11.22) толщиной 0,18...0,2 мм и шириной 10, 15, 20, 25, 30 мм. Высоту бандажных канавок на магнитопроводе якоря выбирают равной от 2 до 3,5 мм.

Пример. Двигатель постоянного тока имеет данные: Из (8.101)

Масса пазовой части обмотки с изоляцией по (8.105)

Напряжение от центробежных сил по (8.108)

По (8.107)

Расчет клиньев. Клинья изготовляют из гетинакса, текстолита, стеклотекстолита и дерева (бука, клена, ясеня). Клин рассчитывают на изгиб как балку с сосредоточенной нагрузкой посредине. Эта нагрузка равна центробежной силе пазовой части обмотки. Расчет производится на 1 м. Исходя из этого определяется предварительная высота клина

Центробежная сила пазовой части обмотки на 1 м, Н/м,

где

Таблица 8.9. Размеры клина

Допустимое напряжение на срез для гетинакса равно 10 МПа, для текстолита — 15 МПа, для дерева при расположении волокон поперек паза — 4 и вдоль паза — 2 МПа. Пример. Тот же двигатель, что и в предыдущем примере ( Из (8.101)

Центробежная сила пазовой части обмотки

Материал клина — текстолит с Из (8.109)

По табл. 8.9 выбираем клин с Проводим проверку: По (8.110)

по (8.111)

Выбранный клин имеет достаточную механическую прочность.

КОЛЛЕКТОРЫ

Коллектор является ответственной и сложной частью постоянного тока. Он состоит из коллекторных пластин, изготовляют из твердотянутой меди трапецеидального сечения толщиной 3...15 мм. Иногда для повышения механической прочности применяют пластины из меди с присадкой кадмия. Для медных пластин друг от друга между ними укладывают прокладки из специального коллекторного миканита толщиной 0,8...1,5 Набор коллекторных пластин с изоляцией между ними должен прочно закреплен и иметь строго цилиндрическую форму при режимах работы машины. Существующие конструкции коллекторов различают по способу крепления пластин и имеют большое многообразие. Здесь рассматриваются наиболее употребляемые в современных машинах способы крепления: нажимными конусными фланцами и конструкционной пластмассой. При креплении нажимными конусными фланцами коллекторные пластины выполняют в виде ласточкина хвоста. Изоляционные прокладки между пластинами — такой же формы. Коллекторы с креплением нажимными

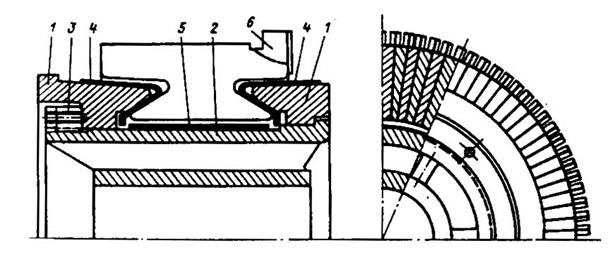

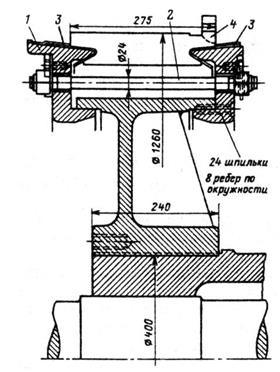

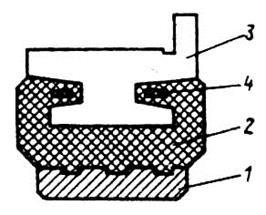

Наибольшее распространение получили арочные коллекторы, как более технологичные. На рис. 8.54 и 8.55 показаны конструкции таких коллекторов. Ни рис. 8.54 нажимные фланцы 1, надетые на втулку 2, стягиваются кольцевой гайкой 3. Для изоляции всех коллекторных пластин от корпуса на нажимные фланцы надевают прессованные из миканита манжеты 4, а на втулку — миканитовый цилиндр 5. Со стороны якоря у коллекторной пластины имеется выступ 6, называемый петушком, в котором выфрезеровывается шлиц. В этот шлиц закладывают, а затем припаивают проводники обмотки якоря. Рассмотренную конструкцию применяют при диаметрах коллекторов до 200...250 мм и малой длине. В коллекторах с общей длиной более 200 мм не рекомендуется применять затяжку фланцев кольцевой гайкой, так как в этом случае при нагреве пластин из-за температурной деформации происходит бочкообразный выгиб пластин. Пример конструкции коллекторов с большими диаметрами показан на рис. 8.55. Здесь нажимные фланцы 1 стягивают стальными шпильками 2. На фланцы надевают миканитовые манжеты 3. При большой разнице в диаметрах якоря и коллектора в шлиц пластины впаивают медные полоски 4 — петушки, к которым присоединяют проводники якоря. В коллекторах относительно небольших размеров (с внешним диаметром до 40...50 см) в настоящее время находит широкое применение крепление пластин

Рис. 8.54. Коллектор малых машин

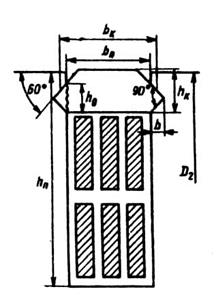

коллекторных пластин 3 вкладывают армировочные кольца 4, выполненные из стальной проволоки или полосы. Размеры колец и число их витков зависят от диаметра коллектора. Показанная на рис. 8.5 конструкция коллектора применяется при их диаметрах до 25 см. Внешний диаметр коллектора Высоту коллекторной пластины принимают равной:

Высота ласточкина хвоста

Дня равномерного распределения центробежных сил ласточкины хвосты стараются располагать несимметрично:

Ширину выточки Размер Толщина миканитовых манжет равна 1…1,5 мм, а миканитового цилиндра 0,75…1 мм. Профиль ласточкина хвоста задается углами

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 269; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.120.64 (0.01 с.) |

, (8.92)

, (8.92) — диаметр ротора (якоря), м;

— диаметр ротора (якоря), м;  — коэффициент, учитывающий ослабление сечения листа шпоночной канавкой и вентиляционными отверстиями:

— коэффициент, учитывающий ослабление сечения листа шпоночной канавкой и вентиляционными отверстиями: ,

, — глубина паза, м (рис. 8.49);

— глубина паза, м (рис. 8.49);  — диаметр вентиляционного отверстия, м;

— диаметр вентиляционного отверстия, м;  — минимальная высота ярма ротора (якоря), м:

— минимальная высота ярма ротора (якоря), м: ;

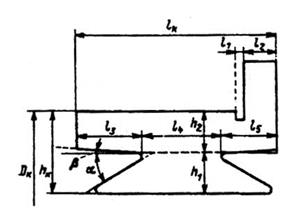

; Рис. 8.49. к расчету напряжения

в листе магнитопровода якоря

Рис. 8.49. к расчету напряжения

в листе магнитопровода якоря

— высота шпонки;

— высота шпонки;  — диаметр вала.

Коэффициент А определяется по табл. 8.8., в которой принято

— диаметр вала.

Коэффициент А определяется по табл. 8.8., в которой принято

;

;

.

Допустимое напряжение для электротехнической стали 120

.

Допустимое напряжение для электротехнической стали 120  106 Па.

106 Па.

, (8.93)

, (8.93) — диаметр окружности, проведенной через середины пазов, м;

— диаметр окружности, проведенной через середины пазов, м;  — упругость спрессованного пакета, берется как 1/3 усилия прессовки:

— упругость спрессованного пакета, берется как 1/3 усилия прессовки:  Па. Большие значения

Па. Большие значения  , (8.94 а)

, (8.94 а) — ширина кольца, м.

— ширина кольца, м.

. (8.94 б)

. (8.94 б) , определяемой по (8.93). Для предотвращения сдвига втулки на валу под действием этой силы необходимо, чтобы сила сцепления

, определяемой по (8.93). Для предотвращения сдвига втулки на валу под действием этой силы необходимо, чтобы сила сцепления  втулки с валом превышала силу

втулки с валом превышала силу  , (8.95)

, (8.95) — коэффициент трения между сопрягающимися поверхностям (для сталей и чугунов в среднем

— коэффициент трения между сопрягающимися поверхностям (для сталей и чугунов в среднем  );

);  — площадь посадочной поверхности, м2:

— площадь посадочной поверхности, м2:  (

( и

и  — внутренний диаметр и длин втулки).

— внутренний диаметр и длин втулки). , (8.96)

, (8.96) — коэффициент.

— коэффициент. ,

, — наружный диаметр втулки, м.

— наружный диаметр втулки, м. выбирается стандартная посадка, имеющая натяг, близкий к расчетному.

выбирается стандартная посадка, имеющая натяг, близкий к расчетному. . (8.97)

. (8.97) определяется из (8.96) при максимальном натяге

определяется из (8.96) при максимальном натяге  .

. м,

м,  м,

м,  м,

м,  м и

м и  Па.

Па. Н;

Н; Па.

Па. м;

м; Па.

Па.

(допуски для вала

(допуски для вала  мкм, а для втулки

мкм, а для втулки  мкм). При этой посадке минимальный натяг

мкм). При этой посадке минимальный натяг  мкм (450·10-2 м), максимальный натяг

мкм (450·10-2 м), максимальный натяг  мкм (940·10-7 м).

мкм (940·10-7 м). Па.

Па. Н;

Н; .

. Па.

Па. Па.

Па. . Напряжение растяжения в этом сечении, Па, определяется по формуле

. Напряжение растяжения в этом сечении, Па, определяется по формуле . (8.98)

. (8.98) , (8.99)

, (8.99) — внешний диаметр ротора (якоря) и высота паза, м.

— внешний диаметр ротора (якоря) и высота паза, м. , (8.100)

, (8.100) — средняя ширина зубца, м;

— средняя ширина зубца, м;  — коэффициент заполнения пакета сталью.

— коэффициент заполнения пакета сталью. , (8.101)

, (8.101) — сечение проводника, м2,

— сечение проводника, м2,  — число проводников в пазу;

— число проводников в пазу;  — ширина паза, м.

— ширина паза, м. , (8.102)

, (8.102) — номинальный момент, Н·м;

— номинальный момент, Н·м;  — высота и длина шпонки, м.

— высота и длина шпонки, м. выбирается равным в пределах 2—3.

выбирается равным в пределах 2—3. > 35 м/с) применение бандажей становится нерациональным, так как бандажи перекрывают чрезмерно большую поверхность якоря, что ухудшает его отдачу. При наличии проволочных бандажей из-за потерь в них понижается КПД машины, а при бандажах из магнитной проволоки ухудшается коммутация.

> 35 м/с) применение бандажей становится нерациональным, так как бандажи перекрывают чрезмерно большую поверхность якоря, что ухудшает его отдачу. При наличии проволочных бандажей из-за потерь в них понижается КПД машины, а при бандажах из магнитной проволоки ухудшается коммутация. Рис. 8.50. Якорь машины постоянного

тока с креплением обмотки бандажами

Рис. 8.50. Якорь машины постоянного

тока с креплением обмотки бандажами

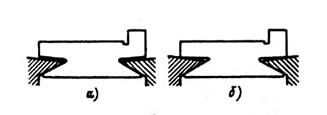

Рис. 8.51. Крепление концов проволоки бандажей якоря:

а — на магнитопроводе; б — на лобовых частях обмотки

Рис. 8.51. Крепление концов проволоки бандажей якоря:

а — на магнитопроводе; б — на лобовых частях обмотки

, (8.103)

, (8.103) — диаметр проволоки бандажа, м;

— диаметр проволоки бандажа, м;  — допустимое напряжение растяжения, принимаемое для стальной бандажной проволоки равным 450·106 Па;

— допустимое напряжение растяжения, принимаемое для стальной бандажной проволоки равным 450·106 Па;  — максимальная частота вращения, об/мин;

— максимальная частота вращения, об/мин;  — напряжение от центробежных сил бандажа, Па.

— напряжение от центробежных сил бандажа, Па. , (8.104)

, (8.104) и изоляции

и изоляции  пазовой частиобмотки, кг:

пазовой частиобмотки, кг: , (8.105)

, (8.105)  — число пазов якоря;

— число пазов якоря;  — по (8.101).

— по (8.101). ,кг:

,кг: , (8.106)

, (8.106) — длина лобовой части проводника, м;

— длина лобовой части проводника, м;  — площадь поперечного сечения проводника, м2; коэффициент 1,2 приближенно учитывает массу изоляции.

— площадь поперечного сечения проводника, м2; коэффициент 1,2 приближенно учитывает массу изоляции. , (8.107)

, (8.107) — площадь поперечного сечения ленты, м2;

— площадь поперечного сечения ленты, м2;  и 130·106 Па для класса

и 130·106 Па для класса  .

. . (8.108)

. (8.108) кВт, максимальная эксплуатационная частота вращения (при ослаблении поля) 2200 об/мин,

кВт, максимальная эксплуатационная частота вращения (при ослаблении поля) 2200 об/мин,  м,

м,  м,

м,  ,

,  м,

м,  м;

м;  м2,

м2,  м2.

м2. кг.

кг. кг.

кг. Па.

Па. .

. , (рис. 8.51), м:

, (рис. 8.51), м: . (8.109)

. (8.109) ,

, — по (8.101);

— по (8.101);  — средняя ширина клина, м (рис. 8.52),

— средняя ширина клина, м (рис. 8.52), .

. для гетинакса равно 20 МПа, для текстолита — 35 МПа, для дерева при расположении волокон поперек паза — 8 и вдоль паза — 4 МПа.

По найденной высоте

для гетинакса равно 20 МПа, для текстолита — 35 МПа, для дерева при расположении волокон поперек паза — 8 и вдоль паза — 4 МПа.

По найденной высоте  .

После выбора клина проводят поверочный расчет. Напряжение на изгиб, Па,

.

После выбора клина проводят поверочный расчет. Напряжение на изгиб, Па,

. (8.110)

Напряжение на срез, Па,

. (8.110)

Напряжение на срез, Па,

, (8.111)

где

, (8.111)

где  — в метрах по рис. 8.52 и табл. 8.9.

— в метрах по рис. 8.52 и табл. 8.9.

Рис. 8.52. К расчету пазового клина

Рис. 8.52. К расчету пазового клина

, мм

, мм

м. Остальные данные те же.

м. Остальные данные те же. кг.

кг. Н/м.

Н/м. МПа. Выбираем

МПа. Выбираем  м.

м. Па;

Па; Па.

Па. Рис. 8.53. Способы крепления коллекторных пластин

Рис. 8.53. Способы крепления коллекторных пластин

Рис. 8.55. Коллектор на пластмассе

Рис. 8.55. Коллектор на пластмассе

, его общую длину

, его общую длину  и ширину коллекторного деления

и ширину коллекторного деления  . (8.112)

. (8.112) Рис. 8.56. Коллектор на пластмассе

Рис. 8.56. Коллектор на пластмассе

Рис. 8.57. Коллекторная пластина

Рис. 8.57. Коллекторная пластина

. (8.113)

. (8.113) . При выборе длины

. При выборе длины  можно исходить из соотношения

можно исходить из соотношения . (8.114)

. (8.114) , нужной для выхода шлифовального круга и фрезы при продорожке изоляции между пластинами, берут равной 6…8 мм.

, нужной для выхода шлифовального круга и фрезы при продорожке изоляции между пластинами, берут равной 6…8 мм. выбирается для якорей с многовитковыми секциями равной 12...15 мм, а для якорей с одновитковыми секциями 15…20 мм.

выбирается для якорей с многовитковыми секциями равной 12...15 мм, а для якорей с одновитковыми секциями 15…20 мм. и

и  , которые обычно применяются равными соответственно 30 и 3°. При диаметре коллектора менее 15 см эти углы принимаются равными 45 и 3°. Число шпилек для стягивания нажимных фланцев зависит от диаметра коллектора. При

, которые обычно применяются равными соответственно 30 и 3°. При диаметре коллектора менее 15 см эти углы принимаются равными 45 и 3°. Число шпилек для стягивания нажимных фланцев зависит от диаметра коллектора. При