Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбираем приводную роликовую однорядную цепь, ГОСТ 13568-97.Содержание книги

Поиск на нашем сайте

Вращающий момент на ведущей звездочке (табл. 2.1)

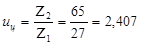

Передаточное число цепной передачи (табл. 2.1)

Число зубьев: ведущей звездочки

ведомой звездочки

Тогда фактическое передаточное число цепной передачи

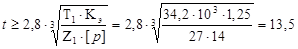

При спокойной работе, непрерывной смазке, периодическом регулировании натяжения цепи и односменной работе расчетный коэффициент нагрузки Для определения шага цепи надо знать допускаемое напряжение [p] в шарнирах цепи. В табл. П 5.2 [p] задано в зависимости от частоты вращения ведущей звездочки и шага цепи t. Поэтому величиной [p] надо задаться ориентировочно. Ведущая звездочка имеет частоту вращения Шаг однорядной цепи

Подбираем по табл. П 5.1 цепь ПР-15,875-22,7 по ГОСТ13568-97, имеющую шаг t=15,875 мм, разрушающую нагрузку Q=22,7 кН; массу q=1,0 кг/м; проекцию опорной поверхности шарнира Скорость цепи

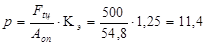

Окружная сила Давление в шарнире проверяем по формуле

Определяем число звеньев цепи по формуле (примем оптимальное отношение межосевого расстояния к шагу

где суммарное число зубьев

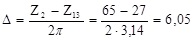

поправка Тогда Уточняем межосевое расстояние цепной передачи по формуле

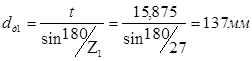

Определяем диаметры наружных окружностей звездочек:

где

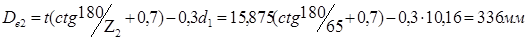

Силы, действующие на цепь: окружная от центробежных сил от провисания Расчетная нагрузка на валы

Проверяем коэффициент запаса прочности цепи

Условие прочности выполнено. Предварительный расчет валов. Вращающиеся валы редуктора испытывают переменное напряжение от изгиба и кручения, т.е. их расчет следует вести на выносливость по напряжениям изгиба и кручения. Предварительный расчет заключается в определении диаметров выходных концов валов из условия прочности на кручение по пониженным допускаемым напряжениям:

где Ткр - крутящий момент в сечениях вала, Н • мм, W p = 0,2 d3 - момент сопротивления кручению, мм3;

Принимаем для валов сталь 45 6.1. Диаметры выходных концов валов

.

Быстроходный (ведущий) вал: Ткр1=Т1=Тэд •u2 = 32,79•2,437 = 79,91 Н•м

Принимаем стандартный диаметр dв1=25 мм (табл. П 6.1). Тихоходный (ведомый) вал: Ткр2=Т2 = 296,3 Н•м

Принимаем стандартный диаметр dв2=40 мм . 6.2. Размер сечения шпонок: на конце быстроходного вала устанавливается большой шкив клиноременной передачи, на конце тихоходного вала - полумуфта. Для передачи вращающих моментов со шкива на вал и с вала на полумуфту служат призматические шпонки, размер сечений которых выбирается по диаметру вала (табл. П 6.2): для dв1 = 25 мм: bхh = 8х7мм; t2 = 3,3мм; t1 = 4,0мм; для dв2 = 40 мм: bхh = 12х8 мм; t2 = 3,3мм; t1 = 5,0мм; 6.3. На рис. 6.1 показана конструкция вала. Диаметры валов под крышками подшипников; в этих местах валы уплотняются манжетами (сальниками) для предотвращения выливания масла: dм1≥ dв1+2t2 = 25+2•3,3 = 31,6 мм; dм2≥ dв2+2t2 = 40 + 2•3,3 = 46,6 мм. Принимаем (табл, П 6.1) dм1 = 32 мм; dм2 = 48 мм. 6.4. Диаметры валов под подшипником: каждый вал устанавливается в корпусе на двух радиальных шариковых подшипниках. Диаметры валов принимаем кратными пяти, увеличивая предыдущие диаметры dм2 и dм2: dп1 =35 мм; dп2 = 50 мм. Для вала шестерни предварительно принимаем подшипники легкой серии №207. вала колеса - особо легкой серии №110 (табл. П 8.1). 6. 5. Диаметры валов под шестерню и колесо: увеличиваем на 4÷6 мм предыдущие диаметры и округляем их до рекомендуемых (табл. П 6.1): dш=40 мм: dк = 55 мм. Сечения шпонок для этих диаметров (табл. П 6.2) для dш = 40 мм: bхh = 12х8 мм; t2 = 3,3мм; t1 = 5,0мм; для dk = 55 мм: bхh = 16х10 мм; t2 = 4,3мм; t1 = 6,0мм; Шестерня может изготовлена как целое с валом (вал-шестерня), или посадкой на шпонке, что зависит от величины перемычки металла между окружностью впадин зубьев df 1 и шпоночным лазом. Если

6.6. Для фиксации колеса на валу в осевом направлении служит буртик, диаметр которого dб≥ dk + (4÷6) мм = 50 ÷ 61 мм; принимаем dб = 60 мм. 6.7. Межопорные расстояния: расстояние между серединами подшипников для валов шестерни и колеса рассчитываются по формуле где b1 = 70 мм - ширина шестерни (табл. 3.1); А = 10 мм - расстояние между торцом шестерни и внутренней стенкой корпуса редуктора; A1= 10 мм - расстояние между внутренней стенкой корпуса редуктора и торцом подшипника; B1 = 17 мм - ширина подшипника №207 (табл. П 8.1); Тогда Расстояние от середины подшипника до середины шкива клиноременной передачи:

где В1 = 17 мм - ширина подшипника, bшк = 65 мм - ширина шкива (табл. 4.1). Тогда Для варианта с цепной передачей вместо bшк надо принять длину ступицы звездочки Принимаем

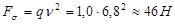

Рис.6.1. Конструкция тихоходного вала 6.8. Расчетные схемы нагружения валов Схемы нагружения валов и оси координат показаны на рис. 6.2 (плоскость Оху в плоскости осей редуктора, ось Оz перпендикулярна к рисунку). На рисунке шестерня и колесо условно выведены из зацепления, показаны силы в зацеплении: окружная F t, радиальная Fr, осевая Fa (эти силы на шестерне и колесе одинаковы, но противоположно направлены). На левом конце ведущего вала редуктора показана сила от ременной передачи FB. Силы в зацеплении зубчатых колес (табл. 3.1): Ft = 2315 Н, Fr = 856 Н, Fа = 413 Н. Сила FB = 1121 Н (табл. 4.1) направлена под углом Fвy = Fвz = Fcos45°= 1121•0,7071 = 793 Н. На рис. 6.2 б) показаны схемы нагружения ведущего вала в плоскостях Оху и Oxz.

Рис.6.2. Схемы нагружения валов От осевой силы Fa на вал действует момент

где d1 = 64 мм, (табл, 3.1) - диаметр делительной окружности шестерни. На рис. 6.2 в) показаны схемы нагружения ведомого вала в двух плоскостях. От осевой силы Fa на вал действует момент пары сил:

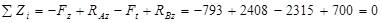

где d2 =256 мм, (табл. 3.1) - диаметр делительный колеса. 6.9. Реакции в опорах (подшипниках) валов определяем из уравнений равновесия статики. 6.9.1. Ведущий вал, плоскость Оху. Уравнения моментов:

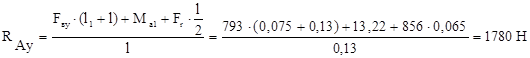

Откуда

Проверка:

Реакции найдены правильно. Ведущий вал, плоскость Охz. Уравнения моментов:

откуда

Проверка:

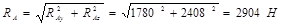

Реакции найдены правильно. Суммарные реакции в опорах:

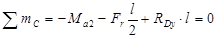

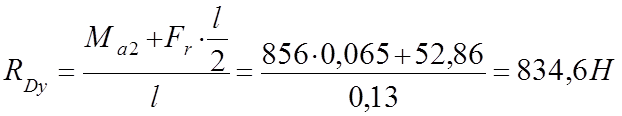

6.9.2. Ведомый вал. Плоскость Охy.

Откуда:

Проверка:

Реакции найдены правильно. Ведомый вал, плоскость Охz. В силу симметрии нагрузки

Суммарные реакции в опoрах С и D

6.10. Большие суммарные реакции RA = 2904H и RD = 1427H используются при подборе подшипников. .

|

||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 435; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.006 с.) |

.

. .

.

;

; .

. .

. .

. мин-1 (см. табл. 2.1). Примем среднее значение допускаемого давления при

мин-1 (см. табл. 2.1). Примем среднее значение допускаемого давления при  мин-1 [p]= 14 МПа (см. табл. 5.2).

мин-1 [p]= 14 МПа (см. табл. 5.2). мм.

мм. .

. м/с.

м/с. .

. МПа, что меньше допускаемого [p] =16 МПа.

МПа, что меньше допускаемого [p] =16 МПа. ):

): ,

, ;

; .

. . Округляем до четного числа

. Округляем до четного числа  .

. Определяем диаметры делительных окружностей звездочек:

Определяем диаметры делительных окружностей звездочек: ;

;  .

. ,

, =10,16 мм – диаметр ролика цепи (см. табл. 5.1);

=10,16 мм – диаметр ролика цепи (см. табл. 5.1); .

. - определена выше;

- определена выше; , где q=1,0 кг/м по табл. П 5.1;

, где q=1,0 кг/м по табл. П 5.1; , где

, где  =1.5 –коэффициент, учитывающий расположение цепи при угле наклона передачи 45°.

=1.5 –коэффициент, учитывающий расположение цепи при угле наклона передачи 45°. .

. > [s] = 10,8 где [s] – нормативный коэффициент запаса прочности, определяемый по табл. П 5.3. Обычно цепи, выбранные из условия износостойкости шарниров, обладают достаточной прочностью.

> [s] = 10,8 где [s] – нормативный коэффициент запаса прочности, определяемый по табл. П 5.3. Обычно цепи, выбранные из условия износостойкости шарниров, обладают достаточной прочностью.

- расчетные напряжения, МПа,

- расчетные напряжения, МПа, . Остальные диаметры валов принимаются конструктивно.

. Остальные диаметры валов принимаются конструктивно.

.

. , то принимается конструкция вал-шестерня.

, то принимается конструкция вал-шестерня. , т. е. шестерня и вал изготовляются как единое целое.

, т. е. шестерня и вал изготовляются как единое целое. = b1+2A+2A1+B1,

= b1+2A+2A1+B1, = 0,5(В 1+ bшк) + 30÷40 мм

= 0,5(В 1+ bшк) + 30÷40 мм =1,6d в 1=1,6•25=40мм.

=1,6d в 1=1,6•25=40мм.

к плоскости осей редуктора (Оху), ее составляющие по осям y и z:

к плоскости осей редуктора (Оху), ее составляющие по осям y и z:

,

, ,

,

,

,

.

.