Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Месдоза с приклеиваемыми тензодатчикамиСодержание книги

Поиск на нашем сайте

Месдоза любой конструкции состоит из трех основных частей: упругого элемента, преобразователя упругой деформации или изменения напряженного состояния в изменение какой-либо электрической величины(датчик или второй преобразователь) и вспомогательных элементов. Вспомогательные элементы служат для установки и закрепления месдозы, для передачи усилия к упругому элементу, для вывода проводов, для охлаждения и герметизации месдоз. В некоторых случаях вместе с месдозой в одном корпусе смонтировано тарировочное устройство. Такие месдозы называются универсальными. Наконец, третий преобразователь также может быть вмонтирован в корпус месдозы. Для измерения давления металла на валки месдозы помещают в зону действия измеряемых сил. Наиболее удобное место для расположения месдоз — это пространство между верхней подушкой и нажимным винтом, для чего у большинства станов достаточно поднять нажимные винты. Однако если нажимные винты вращаются после каждого прохода (например, на блюминге, реверсивном листовом стане и т. п.), то необходимо принимать специальные меры для предотвращения поворота месдозы. Месдозу можно также установить между нижней подушкой и станиной рабочей клети, при этом, однако, требуется ее герметизация, поскольку охлаждающая вода обильно поступает в нижнюю часть рабочей, клети. В связи с этим к конструкции месдоз предъявляются следующие основные требования: 1) она должна быть достаточно прочной и иметь минимальное число деталей и соединений; 2) электрическая часть месдозы должна быть надежно защищена от воздействия влаги, масла и т. д.; 3) месдоза должна быть наиболее чувствительна к измеряемой нагрузке и иметь линейную градуировочную характеристику; 4) показания не должны зависеть от неточной ее установки: перекосов, эксцентричного приложения нагрузки, т. е. от перераспределения нагрузки по контактным площадкам; 5) месдоза не должна быть чувствительна к градиенту температуры по объему. Для измерения давления металла на валки применяют месдозы различной конструкции, отличающиеся по типу применяемого датчика, форме упругого элемента, назначению и конструкции вспомогательных элементов.

По форме упругого элемента различают месдозы с цилиндрическими, балочными, мембранными, прямоугольными, кольцевыми, шаровыми, тороидными и другими упругими элементами. Месдозы с наклеиваемыми проволочными и фольговыми тензодатчиками. При конструировании месдоз с наклеиваемыми проволочными и фольговыми тензодатчиками основное требование предъявляется к правильному выбору размеров упругого элемента, числу датчиков и схемы их наклейки. От этого зависит линейность тарировочного графика, точность и стабильность показаний месдоз. На рис. приведен цилиндрический упругий элемент, работающий на сжатие, с накленными по его боковой поверхности рабочими и компенсационными тензодатчиками (проволочными или фольговыми), соединенными в мостовую или полумостовую сему. Рабочие датчики наклеивают вдоль образующей цилиндра, компенсационные — по окружности. Если нагрузка равномерно распределена по контактной поверхности, то во время измерения возникают только напряжения сжатия, равные

Однако приложение равнодействующей по оси цилиндра на практике встречается редко. Поэтому, кроме напряжения сжатия, в упругом элементе возникают напряжения изгиба от внецентренного приложения нагрузки:

При чистом изгибе нейтральная ось проходит через центр цилиндра. Поэтому сумма напряжений в точках, расположенных диаметрально противоположно, равна нулю. Значит, чтобы компенсировать напряжение изгиба достаточно двух датчиков, накленных на боковой поверхности цилиндра диаметрально противоположно и соединенных последовательно. Эти датчики позволят фиксировать только напряжение сжатия. Более сложна компенсация касательных напряжении, возникающих на торцовых поверхностях цилиндра. В том случае, если передающие нагрузку детали имеют большую жесткость, чем упругий элемент, то возникают касательные напряжения, препятствующие поперечной деформации упругого элемента. Величина касательных напряжений зависит от микрогеометрии площадки контактов, наличия на них смазки и других нестабильных факторов. Точный закон распределения этих напряжений неизвестен. Однако, согласно принципу Сен-Венана, по мере удаления от контактной поверхности влияние касательных напряжений убывает. Для определения размеров упругого элемента важно знать, насколько быстро они убывают. Можно считать, что напряжение по длине базы тензодатчика l вызывается только нормальными силами, если высота упругого элемента удовлетворяет условию

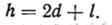

Измерение крутящих моментов Знание крутящего момента необходимо при проектировании и эксплуатации прокатных станов. Величина крутящего момента при прокатке определяет степень нагрузки электродвигателя, а также контактные и внутренние напряжения в таких деталях и узлах, как соединительные шпиндели, муфты, редукторы и т.д. Методы определения крутящего момента могут быть косвенные и прямые. К косвенным методам относятся методы измерения момента по измерению мощности и скорости вращения электродвигателя и по измерению давления металла на валки. ИЗМЕРЕНИЕ КРУТЯЩЕГО МОМЕНТА КОСВЕННЫМ МЕТОДОМ Можно идти от очага деформации и от двигателя. По найденному значению мощности и скорости вращения электродвигателя крутящий момент на его валу может быть определен по следующей формуле:

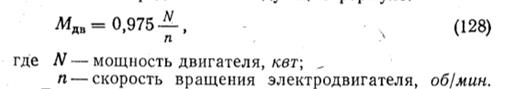

Известно, что Мдв является суммой следующих моментов:

Если давление металла на валки определяют экспериментально, то момент прокатки можно определить по следующей формуле:

Недостаток этого метода состоит в неопределенности величины НЕПОСРЕДСТВЕННОЕ ИЗМЕРЕНИЕ КРУТЯЩИХ МОМЕНТОВ

Крутильные динамометры известны трех видов. К первому виду относятся крутильные динамометры, основанные на измерении упругой деформации вала, возникающей под действием приложенного момента. Связь между углом скручивания

Ко второму виду относятся крутильные динамометры, основанные на измерении величины тангенциального усилия возникающего при приложении крутящего момента (рис. 64). Умножая полученное значение усилия P на постоянную C=f(R, L), подсчитывают величину крутящих моментов. К третьему виду относятся крутильные динамометры, основанные на эффекте изменения магнитных свойств (магнитная проницаемость) вала или другого передающего крутящий момент звена под действием механических напряжений. В последнее время все большее распространение получают крутильные динамометры третьего вида, называемые тордукторами. Основное преимущество тордукторов состоит в отсутствии токосъемных устройств и надежном съеме информации с вращающегося вала. Простейшая схема тордуктора, называемого крестовым, показана на рис. 69.

Под действием растягивающих напряжений магнитная проницаемость увеличивается (магнитное сопротивление уменьшается), а под действием напряжений сжатия уменьшается. Баланс моста нарушается и во вторичной обмотке появляется ток, пропорциональный напряжениям в вале. Общий недостаток всех тордукторов - зависимость выходного сигнала от скорости вращения вала. Однако несомненные преимущества, такие как больший сигнал на выходе, отсутствие токосъемных устройств и изнашивающих частей и др., позволяют успешно применить тордукторы не только для измерения крутящих моментов, но и в схемах автоматического регулирования.

|

||||

|

Последнее изменение этой страницы: 2016-12-13; просмотров: 1444; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.73.85 (0.007 с.) |

В зависимости от применяемого датчика различают месдозы: емкостные, индуктивные, магнитоупругие, гидравлические, с датчиками омического сопротивления и др.

В зависимости от применяемого датчика различают месдозы: емкостные, индуктивные, магнитоупругие, гидравлические, с датчиками омического сопротивления и др.

, которая для разных случаев прокатки может колебаться в пределах 0,35-0,55.

, которая для разных случаев прокатки может колебаться в пределах 0,35-0,55. Прямое измерение крутящих моментов производят с помощью специальных устройств называемых крутильными динамометрами. Для определения момента прокатки их следует разместить непосредственно на бочке валка. Однако это выполнить практически нельзя из-за соприкосновения валков с прокатываемым металлом. В связи с этим крутильные динамометры размещают на шпинделях, а момент прокатки подсчитывают по следующей формуле:

Прямое измерение крутящих моментов производят с помощью специальных устройств называемых крутильными динамометрами. Для определения момента прокатки их следует разместить непосредственно на бочке валка. Однако это выполнить практически нельзя из-за соприкосновения валков с прокатываемым металлом. В связи с этим крутильные динамометры размещают на шпинделях, а момент прокатки подсчитывают по следующей формуле: и приложенным моментом определяют по уравнению

и приложенным моментом определяют по уравнению

Если материал вала однороден и напряжения в нем равны нулю, то R1=R2=R3=R4 и ток во вторичной обмотке отсутствует.

Если материал вала однороден и напряжения в нем равны нулю, то R1=R2=R3=R4 и ток во вторичной обмотке отсутствует.