Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Монтажные схемы расходомеровСодержание книги

Поиск на нашем сайте I Измерение расхода жидкости

Рис. 3.9 Схемы соединительных линий при измерении расхода жидкости 1 – сужающее устройство 2,3 – вентили; 4 – отстойные сосуды; 5 – дифманометры; 6 – газозборники Дифманометры рекомендуется располагать ниже сужающего устройства. При таком размещении дифманометра выделяющийся из жидкости конденсат или газ уходят в трубопровод, в котором измеряется расход жидкости. Если невозможна установка дифманометра ниже СУ, то допускается его устанавливать выше СУ, но в этом случае в наиболее высоких точках устанавливают газосборники. II Измерение расхода газа Дифманометры рекомендуют устанавливать выше СУ. Если это невозможно, то в нижних точках соединительных линий устанавливают отстойные сосуды для улавливания конденсата.

Рис. 3.10 Схемы соединительных линий при измерении расхода газа 1 – сужающее устройство 2 – продувочные вентили 3 – вентили 4 – дифманометр 5 – отстойные сосуды III Измерение расхода пара При измерении расхода пара надо обеспечивать постоянство и равенство уровней конденсата в обеих соединительных линиях. Для этого вблизи от сужающего устройства устанавливают уравнительные (конденсационные) сосуды.

IV Измерение расхода агрессивных жидкостей В этом случае передача измеряемого давления должна осуществляться через разделительную жидкость, заливаемую в дифманометр. Жидкость служит для защиты ЧЭ дифманометра от воздействия измеряемой среды. В этом случае между дифманометром и сужающим устройством в каждую соединительную линию включают по одному разделительному сосуду. Расходомеры постоянного перепада давления (ротаметры) Действие этих приборов основано на перемещении ЧЭ (поплавка), установленного в вертикальной конической расширяющейся к верху трубке. Через нее снизу вверх подается вещество, расход которого измеряется. При изменении расхода жидкости газа или пара поплавок перемещается вверх, изменяется проходное сечение между поплавком и внутренними стенками трубки. Высота подъема поплавка зависит от расхода вещества. Перепад давления на поплавке при его перемещении вдоль оси трубки остается постоянным. Достоинства ротаметров: - могут измерять малые расходы; - имеют равномерную шкалу; - большой диапазон измерения. Ротаметр стеклянный Измерительная часть у ротаметра вертикальная коническая трубка из стекла с помещенным в нее поплавком. Поплавок изготовлен из эбонита алюминия, стали. Измеряемый поток проходит по трубке снизу вверх. Изменение расхода вещества вызывает перемещение поплавка на некоторую высоту. Предположим, что под влиянием потока поплавок поднялся на некоторую высоту и остановился во взвешенном состоянии. При этом силы, действующие на поплавок, уравновешиваются. Рис. 3.11 Ротаметр стеклянный Устройство: 1 – стеклянная коническая трубка; 2 – поплавок; 3 – шкала. На поплавок действуют силы: а) сверху вниз – вес поплавка Gn и сила давления потока Р2S. F2 = Gn+Р2S, где S-площадь наибольшего поперечного сечения поплавка, Р2 - среднее давление потока на поплавок с верху. б) снизу вверх – сила давления потока F1 = Р1S. В момент равновесия F1= F2, Gn+Р2S = Р1S Решая уравнение, получим:

Полученное выражение показывает, что перепад давления на поплавке зависит от размеров поплавка и его веса, которые для определенной конструкции постоянны. Следовательно, перепад давления на поплавке ротаметра есть величина постоянная. ∆Р = const. Такие приборы служат для местных измерений. Ротаметр может работать только в вертикальном положении. Ротаметр со стеклянной трубкой изготавливают на давление, не превышающее 600 кПа. При более высоком давлении измеряемой среды, а также для измерения расхода пара, применяют ротаметры с металлической трубкой.

частности, при попадании посторонних предметов на тело обтекания. Тело обтекания (ТО) установлено на входе жидкости в проточную часть. При обтекании ТО потоком жидкости за ним образуется вихревая дорожка, частота следования вихрей в которой с высокой точностью пропорциональна скорости потока, а, следовательно, и расходу. За ТО в корпусе проточной части диаметрально противоположно друг другу установлены стаканчики, в которых собраны ультразвуковой пьезоизлучатель (ПИ) и пьезоприемник (ПП). В зависимости от типа преобразователи имеют 2 конструктивных исполнения: однолучевые преобразователи - одна пара ПИ-ПП (Dу 25-200 мм); двухлучевые преобразователи - две пары ПИ-ПП (Dу 250, 300 мм). От генератора на ПИ подается переменное напряжение, которое преобразуется в ультразвуковые колебания. При прохождении через поток, в результате взаимодействия с вихрями, ультразвуковые колебания модулируются по фазе. На ПП модулированные ультразвуковые колебания вновь преобразуются в напряжение, которое подается на фазовый детектор. На фазовом детекторе определяется разность фаз между: - сигналами с ПП и опорного генератора – для однолучевых преобразователей; - сигналами с ПП первой и второй пары пьезоэлементов для двухлучевых преобразователей. Напряжение на выходе фазового детектора по частоте и амплитуде соответствует частоте и интенсивности следования вихрей, которая, в силу пропорциональности скорости потока, является мерой расхода. Для фильтрации случайных составляющих сигнал с фазового детектора подается на микропроцессорный адаптивный фильтр и, затем, в блок формирования выходных сигналов. Для повышения достоверности показаний при обработке сигнала вычисляется дисперсия периода колебаний вихрей. Для расширения динамического диапазона в область малых расходов, где характеристика преобразователя нелинейна и зависит от температуры теплоносителя, применяется температурная коррекция. Для этого в корпусе проточной части установлен термодатчик, сигнал от которого вводится в программу вычисления расхода. Проточная часть преобразователя изготовлена из нержавеющей стали и обработана по высокому классу чистоты поверхности, что минимизирует образование отложений и тем самым стабилизирует метрологические характеристики. Для проведения периодической поверки по беспроливной (имитационной) методике ТО выполнено съемным. Электронный блок размещен в отдельном корпусе, соединенном с проточной частью трубчатым кронштейном. Внутри трубчатого кронштейна проходят провода, соединяющие плату электроники с пьезоэлементами. Преобразователи в базовом исполнении имеют в обязательном порядке импульсные выходные сигналы. На боковой стороне корпуса электронного блока располагаются штепсельный разъем или сальниковый кабельный ввод, которые служат для соединения преобразователей с вторичными приборами (вычислителями) и источниками питания. Корпус закрыт крышками, уплотнение которых производится резиновыми прокладками, что обеспечивает его герметичность.

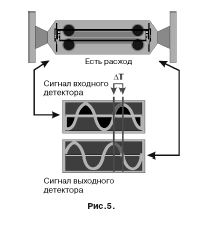

Сила Кориолиса и, следовательно, величина изгиба сенсорной трубки прямо пропорциональны массовому расходу жидкости. Детекторы измеряют фазовый сдвиг при движении противоположных сторон сенсорной трубки.

Разница во времени между сигналами (∆T) измеряется в микросекундах и прямо пропорциональна массовому расходу. Чем больше ∆T, тем больше массовый расход. Измерение плотности Соотношение между массой и собственной частотой колебаний сенсорной трубки - это основной закон измерения плотности в кориолисовых расходомерах. В рабочем режиме задающая катушка (рис.2) питается

|

||

|

Последнее изменение этой страницы: 2016-12-09; просмотров: 1283; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |

В результате изгиба сенсорных трубок на детекторах генерируются сигналы, не совпадающие по фазе, так как сигнал с входного детектора запаздывает по отношению к сигналу с выходного детектора (рис.5).

В результате изгиба сенсорных трубок на детекторах генерируются сигналы, не совпадающие по фазе, так как сигнал с входного детектора запаздывает по отношению к сигналу с выходного детектора (рис.5). от преобразователя, при этом сенсорные трубки колеблются с их собственной частотой. Как только масса измеряемой среды увеличивается, собственная частота колебаний трубок уменьшается; соответственно, при уменьшении массы измеряемой среды, собственная частота колебаний трубок увеличивается. Частота колебаний трубок зависит от их геометрии, материала, конструкции и массы. Масса состоит из двух частей: массы самих трубок и массы измеряемой среды в трубках. Для конкретного типоразмера сенсора масса трубок постоянна. Поскольку масса измеряемой среды в трубках равна произведению плотности среды и внутреннего объема, а объем трубок является также постоянным для конкретного типоразмера, то частота колебаний трубок может быть привязана к плотности среды и определена путем измерения периода колебаний. Частота колебаний измеряется выходным детектором (рис.6) в циклах в секунду (Гц). Период колебаний, как известно, обратно пропорционален частоте. Измерить время цикла легче, чем считать количество циклов, поэтому преобразователи вычисляют плотность измеряемой жидкости, используя период колебаний трубок в микросекундах (рис.6). Плотность прямо пропорциональна периоду колебаний сенсорных трубок.

от преобразователя, при этом сенсорные трубки колеблются с их собственной частотой. Как только масса измеряемой среды увеличивается, собственная частота колебаний трубок уменьшается; соответственно, при уменьшении массы измеряемой среды, собственная частота колебаний трубок увеличивается. Частота колебаний трубок зависит от их геометрии, материала, конструкции и массы. Масса состоит из двух частей: массы самих трубок и массы измеряемой среды в трубках. Для конкретного типоразмера сенсора масса трубок постоянна. Поскольку масса измеряемой среды в трубках равна произведению плотности среды и внутреннего объема, а объем трубок является также постоянным для конкретного типоразмера, то частота колебаний трубок может быть привязана к плотности среды и определена путем измерения периода колебаний. Частота колебаний измеряется выходным детектором (рис.6) в циклах в секунду (Гц). Период колебаний, как известно, обратно пропорционален частоте. Измерить время цикла легче, чем считать количество циклов, поэтому преобразователи вычисляют плотность измеряемой жидкости, используя период колебаний трубок в микросекундах (рис.6). Плотность прямо пропорциональна периоду колебаний сенсорных трубок.