Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство бутадиенстирольного каучука эмульсионной сополимеризацией бутадиена и стиролаСодержание книги

Поиск на нашем сайте

(номера зачетных книжек от 00 до 29)

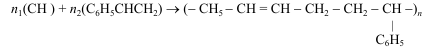

Сущность процесса. Химическая реакция процесса эмульсионной полимеризации следующая:

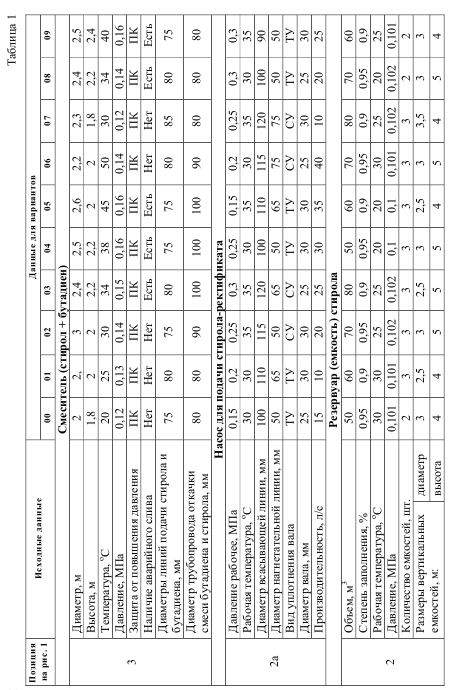

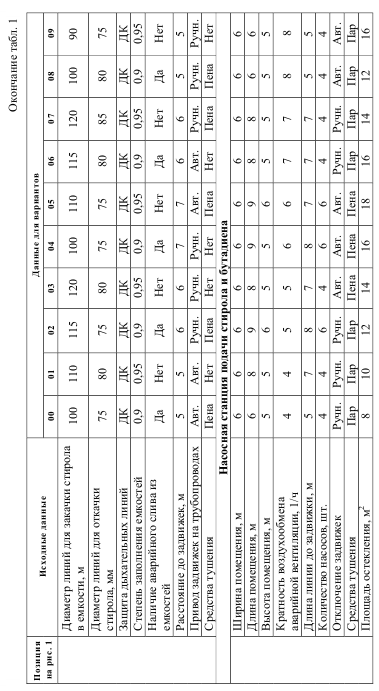

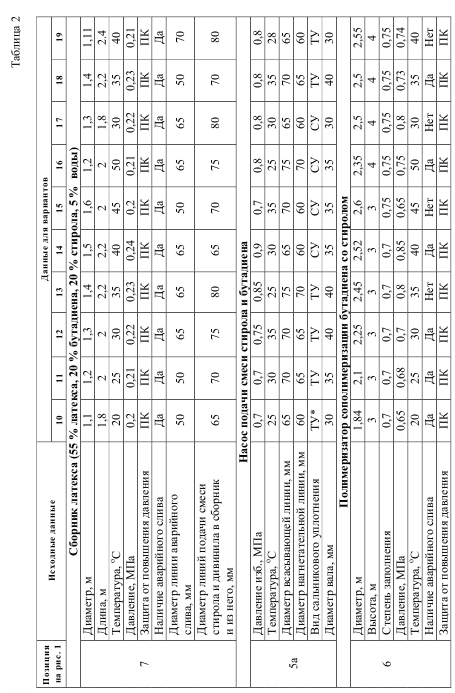

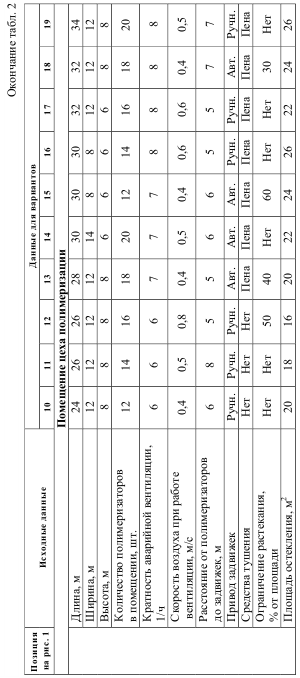

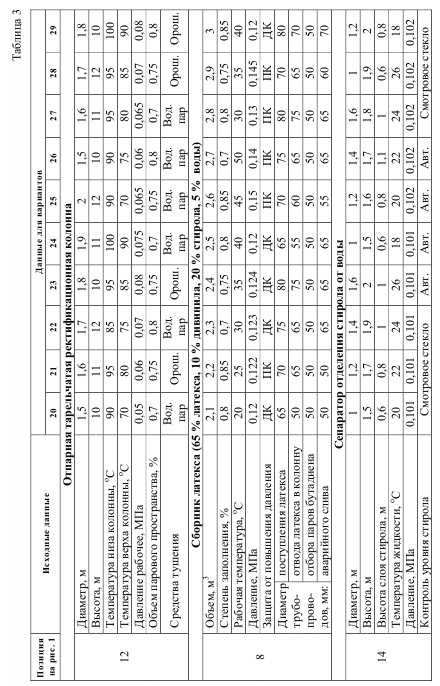

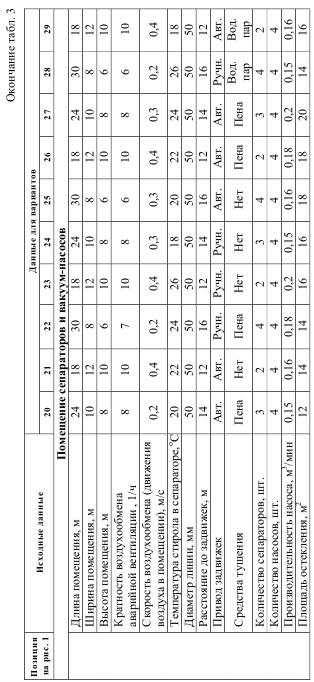

Молекула дивинилстирольного каучука имеет линейную структуру, молекулярная масса ее находится в пределах 80-100 тыс. Бутадиенстирольный каучук получают различного состава в зависимости от соотношения мономеров в эмульсии. Соотношение мономеров может быть следующим по массе: бутадиен − 50-90 %, стирол − 50-10 %. Процент стирола в каучуке указывается на его марке. Например, СКС-30А имеет в своем составе 70 % бутадиена, 30 % стирола и т. д. Кроме того, в состав эмульсии входят (исходя из суммарной массы мономеров): эмульгатор − 0,2-2 %; стабилизатор − 2-5 %; инициатор − 0,1-1,0 %; регулятор степени полимеризации − 4-6 %. Воду и мономеры берут примерно в отношении 1:1. В процессе получения синтетического каучука в него могут добавлять, кроме вышеуказанных, другие вещества, улучшающие качество каучука. Так, например, в латекс могут добавлять 10-17 % машинного масла. При этом получают маслонаполненный каучук (СКС-30АМ). Могут добавлять сажу, получая при этом саженаполненный каучук, используемый в резинотехнической промышленности. Поточность технологического процесса видна из упрошенной технологической схемы эмульсионной полимеризации бутадиена и стирола, приведенной на рис. 1. Дивинил-ректификат (бутадиен) из емкости 1 и стирол-ректификат из емкости 2 насосами в требуемой пропорции подают в смеситель 3. После интенсивного перемешивания мономеры закачивают в напорный бак 4. В смесителе 5 готовят водную фазу, заливая в него очищенную воду, водный раствор некаля (алкилнафталинсульфокислота), олеиновую кислоту и едкий натр для ее омыления. Смесь мономеров и водную фазу в пропорции 1:1 непрерывно подают в первый аппарат 6 полимеризационной батареи, которая состоит из 12-20 полимеризаторов, включенных последовательно и соединенных между собой переточными трубами. Из первого аппарата эмульсия перетекает во второй и так проходит все аппараты. В первый, четвертый и восьмой полимеризаторы вводят инициатор − 4 %-ный водный раствор персульфата калия или (чаще всего) раствор гипериза (гидроперекись изопропилбензола) в эмульгаторе. Во второй, пятый и девятый полимеризаторы подают раствор регулятора (5 %-ный водный раствор дипроксида). По мере прохождения водной эмульсии через каждый полимеризатор степень превращения мономеров возрастает примерно на 5 %, так что суммарная степень полимеризации достигает 55-60 %. Каждый полимеризатор представляет собой цилиндрический сосуд емкостью от 8 до 20 м3 с мешалками и рубашкой. Внутри полимеризаторов расположены дополнительные поверхности охлаждения в виде змеевиков. Температуру в полимеризаторах поддерживают от 50 до 0 оС (в зависимости от марки каучука). Латекс, полученный из последнего полимеризатора и содержащий до 55 % полимера, после стабилизации неозоном Д (негорючее вещество) направляют в сборник 7, в котором давление снижают до 0,02-0,04 МПа изб., а затем в сборник 8, в котором давление еще меньше. При этом из латекса выделяют основное количество незаполимеризовавщегося дивинила, пары которого вакуум-насосами 9 и 10 подают в конденсатор 11, в котором бутадиен сжижают при давлении 0,4 МПа (4 атм) и вновь используют в производстве. Из сборника 8 латекс поступает в отпарную тарельчатую колонну 12, работающую под вакуумом. В этих условиях из латекса отгоняют пары оставшегося дивинила, стирола и воды. Пары стирола и воды поступают в конденсатор 13, неконденсирующиеся пары из сепаратора 15 поступают в конденсатор 11. Стирол, поступивший из сепаратора 15, отделяют от воды в сепараторе 14 и направляют вновь в производство. Из нижней части колонны 12 получают освобожденный от мономеров (дегазированный) латекс, который насосом подают на узел коагуляции, куда одновременно с ним поступает раствор хлористого кальция и 10 %-ный раствор уксусной кислоты. Коагулированный латекс непрерывно направляют на лентоотливочную машину, отжимают от воды и уплотняют прессвальцами. Затем влажную каучуковую ленту подают в паровые сушилки на сушку до влажности 1 %. Лента каучука из сушилки проходит ряд вальцев. При этом ее опудривают, наматывают в рулоны по 50-100 кг каждый и направляют на склад готовой продукции. Студенты, у которых номер зачётной книжки имеет две последние цифры от 00 до 09, должны брать данные по аппаратам и помещениям в таблице 1. Студенты, у которых номер зачётной книжки имеет две последние цифры от 10 до 19, должны брать данные по аппаратам и помещениям в таблице 2. Студенты, у которых номер зачётной книжки имеет две последние цифры от 20 до 29, должны брать данные по аппаратам и помещениям в табл. 3.

|

||||

|

Последнее изменение этой страницы: 2016-12-10; просмотров: 342; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.83.149 (0.008 с.) |