Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция на стальных нагелях(стальной крепеж)Содержание книги

Поиск на нашем сайте

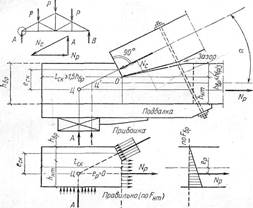

Нагель – длинный гибкий стержень (пластинка), кот.соед-яя эл-ты дер констр-ций м/у собой, препятств их взаимному сдвигу. Сам нагель при этом раб-т преимуществ на попер изгиб. Нагели исп-ся в стыках растянутых эл-в, в составных стержнях, балках на податливых связях, в узлах дер ферм. Наг.соед-я отлич-ся податливостью, т.е. усилия распред-ся м/у нагелями достаточно равномерно, что способств повышению надежности таких соед-й. Наг.соед-я просты в изгот-ии и надежны в раб. Классиф-я: 1. по мат-лу: стальн (ст марки С245, С255), дерев (твердые породы др – дуб, береза), пластмассов (стеклопластики). 2. по форме попер. сеч-я: цилиндрич (болты, штыри, шурупы), пластинчатые (нагели Деревягина). 3. по сп-бу постановки: в предварит просверленное отверстие (dотв=dнагеля); завинчиваемые в предварит просверлен отв (dотв=0.8dнагеля); забиваемые в др без предв сверления отв (d<6 мм, гвозди); 4. по сп-бу приложения внешн сил и числу швов, пересекаемых одним нагелем: симметричное (2х и многосрезное); несимметричное (1, 2х, многосрезное). Срез нагеля – каждое рабочее пересечение наг с плоскостью сдвига. При изгот-ии наг.соед-й отверстие сверлят перпендик. плос-ти сплачивания в собранном пакете. Соблюдение этого усл-я обеспеч-т плотность соед-я. Соед-я на нагелях д.б. обжаты стяжными болтами, кот.уст-ся в кол-ве 25% от общ числа нагелей, но не < 3болтов с каждой стороны стыка. dболтов – по расчету. Размер шайбы – не < 3,5dболта; толщ шайбы – не < 0,25dболта. НДС наг.соед-я. Под действие нагр эл-ты нач-т двигаться и стремятся опрокинуть наг, кот.после некоторого поворота упирается в древесину и нач-т ее сминать вначале – по краям гнезда. С увеличением нагр поверх-ть контакта наг с древесиной увелич-ся. В рез-те чего в дрпоявл-ся неравномерное напряжение смятию по всей длине нагеля, а сам нагель изгибается. НДС наг.соед-я характериз-ся изгибом самого нагеля, смятием др. нагельного гнезда, скалыванием др. м/у нагелями, раскалыванием др. поперек волокон. Опасность скалывания и раскалывания др устраняется правильной установкой нагелей. Минимальнрасст-е м/у наг. назнач-сят.о., чтобы несущ. способность наг. по скалыванию и раскалыванию др. превышала несущспособн-ть наг, по прочности на изгиб самого наг и прочности др нагельного гнезда на смятие (п.5.18, 5.19). Число нагелей – п. 5.13.7. Расчет наг.соед-й. Точный расчет несущ. способн-ти наг довольно сложен; упрощают введением допущений: 1. пред.деф-ции наг. соед-я - 2 мм; 2. наг рассм-ся как балка малой изгибной жесткости на упругопластичном основании; 3. силы трения не учит-ся ввиду возможности появления зазора м/у соединяемыми эл-ми при усушке из поперек волокон. С учетом их несущспособн-ть нагеля [Тн] на 1 срез опр-ся, исх из 3 усл-й: изгиба самого наг; смятия др в крайних эл-х; смятия др в средних эл-х.

Зубчато-кольцевые шпонки По характеру работы все средства соединения деревянных конструкций можно разделить на четыре группы: 1. работающие преимущественно на смятие и скалывание. К ним относятся врубки (лобовые, щековые и др.), шпонки различного вида (призматические, круглые, гладко- и зубчато-кольцевые); 2. работающие преимущественно на изгиб. К ним относятся все остальные нагели (болтовые, гвоздевые, шурупы и др.); нагели из твердого дерева цилиндрические и пластинчатые; 3. работающие.преимущественно на сдвиг (различные виды клеев); 4. работающие на растяжение. К ним относятся: болты, тяжи хомуты, стальные накладки, шурупы, глухари и скобы, а также гвозди. В то время как нагельные сопряжения работают главным образом на изгиб, шпоночные, в отличие от них, работают преимущественно на срез и смятие. Это ясно видно на примере простых прямоугольных шпонок. Если два бруса соединены между собой деревянной прямоугольной шпонкой, то при сдвиге одного бруса относительно другого в направлении, указанном стрелками, шпонка будет срезаться и сминаться. Все шпоночные сопряжения разделяются па две группы: 1. прямоугольные шпонки и 2. круглые или кольцевые. Прямоугольные шпонки, могут иметь различные направления волокон. Шпонка, у которой волокна дерева направляем так же, как и в брусе. Такая шпонка называется жесткой шпонкой, так как она мало сминается под действием усилий. Для того чтобы облегчить пригонку, необходима точная разметка.. В некоторых случаях направление волокон у шпонок изменяют таким образом, чтобы они были под прямым углом к волокнам балки. Такие шпонки называются мягкими шпонками, так как они сминаются значительно больше, чем первые. Для того чтобы уменьшить это смятие, для шпонок применяют более твердые породы дерева: дуб, лиственницу. В мягких шпонках имеется возможность шпонку сделать составной из двух клиньев, как это изображено. В узлах деревянных ферм в настоящее время часто применяются кольцевые шпонки. Различают гладкие кольца и зубчатые кольца. Гладкая кольцевая шпонка представляет собой отрезок полосового железа, согнутый в кольцо, причем между концами остается небольшой запор, равный одной трети ширины полосы. Такое кольцо врезается в две соединенные доски, так, что оно заходит в каждую доску на половину своей ширины. Через центр кольца пропущен болт, который стягивает все соединение. Благодаря круглой форме такое кольцо может применяться в центрированных узлах для передачи больших усилий. При работе с кольцевыми конструкциями необходимо придерживаться следующих правил. Следить за тем, чтобы места постановки колец не совпадали с какими-либо пороками или сучьями. Доска сама по себе может быть неплохой, но если имеется такое совпадение, доску в дело пускать нельзя. Следить за правильной разметкой и центрировкой всей стопки. Следить за тем, чтобы резцы были наточены и правильно поставлены, так как дорожка должна быть чисто прорезана и иметь совершенно гладкие стенки. Кроме гладких кольцевых и пенок в последнее время стати применяться зубчато-кольцевые шпонки. Зубчато-кольцевые шпонки представляют собой замкнутые кольца с зубцами. Такая шпонка закладывается между двумя соединяемыми элементами и вдавливается в древесину при завинчивании гайки у болта. Таким образом, здесь элементы центрируются по болтовой дыре. Для того, чтобы затяжка болта шла легче, употребляют специальные ключи и полированные шайбы. Так же как и при гладко-кольцевой шпонке, следует избегать в месте постановки шпонки сучков, так как, если зубец шпонки попадет на твердый сучок, возможен перекос шпонки. Дальнейшим шагом вперед явилось применение зубчатой кольцевой шпонки; последняя, в отличие от гладкой кольцевой, не требует предварительной подготовки гнезда и позволяет упростить конструктивное решение узлов ферм. Однако отсутствие специального оборудования, необходимого для запрессовки таких шпонок, большая трудоемкость сборки препятствуют широкому внедрению их в -практику строительства.

Рис. 62. Виды шпонок: а-призматические: б-центровые; 1-продольная; 2-поперечная; 3- косая; 4-дисковая: 5-гладкая кольцевая: 6-зубчато-кольцевая шпонка

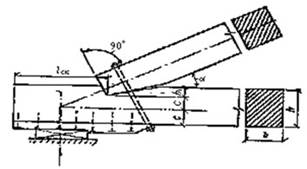

39 конструктивные требования к лобовым врубкам КОНСТРУКЦИЯ И РАСЧЕТ ЛОБОВЫХ ВРУБОК, ИХ ХАРАКТЕРИСТИКА Врубка - примыкание сжатого эл-та к растянутому под углом не более 45градусов. При этом усилия от одного эл-та к др. передается непосредств. без вкладышей и др. рабочих связей. Врубки прим-ся при конструир-и узлов треуг дерев.иметалло-дерев. ферм. Достоинства: 1. простота изгот-я по шаблонам; 2. высокая несущая способность; 3. незначит. расход стали. Недостатки: 1. перед-ся только сжимающие усилия; 2. врубки ослабляют сеч-ерастяг. эл-та врезкой; 3. разрушаются от скалывания. Правила конструирования лоб.врубки с одним зубом: 1. ось сжатого эл-та д. проходить ч\з центр площадки смятия перпендик. к ней; 2. ось растян. эл-та центрируется по сеч-ю эл-та; 3. миним. глубина врезки д.б. не менее 20 мм; макс. глубина - не более 1/3h сеч-я растян. эл-та в опорных узлах и не более 1/4h в промежуточн; 4. длина площадки скалывания д.б. не менее 1,5hрастян. эл-та и не более 10h врезки; 5. врубка стягивается аварийным болтом, кот.ставится перпенд. к оси сжатого эл-та; d болта=16-24 мм; 6. размеры подбалки и опорной подушки назнач-ся конструктивно. Расчет: 1. 2. на скалывание: 3. на растяжение нижнего пояса:

Из СНИпА Соединения на врубках 5.9. Узловые соединения элементов из брусьев и круглого леса на лобовых врубках следует выполнять с одним зубом (рис. 7).

Рис. 7. Лобовая врубка с одним зубом Рабочая плоскость смятия во врубках при соединении элементов, не испытывающих поперечного изгиба, должна располагаться перпендикулярно оси примыкающего сжатого элемента. Если примыкающий элемент помимо сжатия испытывает поперечный изгиб, рабочую плоскость смятия во врубках следует располагать перпендикулярно равнодействующей осевой и поперечной сил. Элементы, соединяемые на лобовых врубках, должны быть стянуты болтами. 5.10. Лобовые врубки следует рассчитывать на скалывание согласно указаниям пп. 5.2 и 5.3, принимая расчетное сопротивление скалыванию поп. 5 табл. 3. 5.11. Длину плоскости скалывания лобовых врубок следует принимать не менее 1,5 h, где h - полная высота сечения скалываемого элемента. Глубину врубки следует принимать не более 1/4 h в промежуточных узлах сквозных конструкций и не более 1/3 h в остальных случаях, при этом глубина врубок h 1 в брусьях должна быть не менее 2 см, а в круглых лесоматериалах - не менее 3 см. 5.12. Расчет на смятие лобовых врубок с одним зубом следует производить по плоскости смятия (см. рис. 7). Угол смятия древесины? следует принимать равным углу между направлениями сминающего усилия и волокон сминаемого элемента. Расчетное сопротивление древесины смятию под углом к волокнам для лобовых врубок следует определять по формуле (2) примеч. 2 к табл. 3независимо от размеров площади смятия.

|

||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 365; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.58.158 (0.008 с.) |

на смятие:

на смятие: