Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лабораторна робота № 1 методи та вимірювальна апаратура для випробування механіч-Содержание книги

Поиск на нашем сайте

МЕТОДИЧНІ ВКАЗІВКИ

до виконання лабораторних робіт з дисципліни

"МЕХАНІЧНЕ ОБЛАДНАННЯ РУХОМОГО СКЛАДУ"

(для студентів 3 курсу денної та 4 курсу заочної форм навчання та слухачів другої вищої освіти

за напрямом підготовки 6.050702 – «Електромеханіка»)

Харків

ХНУМГ

Методичні вказівки до виконання лабораторних робіт з дисципліни "Механі-чне обладнання рухомого складу" (для студентів 3 курсу денної та 4 курсу заочної форм навчання та слухачів другої вищої освіти за напрямом підготовки 6.050702 – «Електромеханіка»)/ Харк. нац. ун-т міськ. госп-ва ім. О. М. Бекетова;

уклад.: І. Л. Скуріхін, А. В. Коваленко. – Х.: ХНУМГ ім. О. М. Бекетова, 2013. – 50 с.

Укладачі: доц., к.т.н. І. Л. Скуріхін, доц., к.т.н. А. В. Коваленко

Рецензент: проф., д.т.н. В. П. Шпачук

Рекомендовано кафедрою електричного транспорту, протокол №8 від 14.02.2012 р. ЗМІСТ Лабораторна робота № 1. Методи та вимірювальна апаратура для 4 випробування механічного обладнання рухомого складу............................ Лабораторна робота № 2. Обробка результатів вимірювань на ЕОМ....... 12

Лабораторна робота № 3. Визначення механічного напруження в деталях конструкцій............................................................................................................................ 14

Лабораторна робота № 4. Дослідження характеристик гвинтових пружин

системи ресорного підвішування рухомого складу......................…............. 20

Лабораторна робота № 5. Дослідження характеристик листових ресор систем пружного підвішування рухомого складу................................................ 24

Лабораторна робота № 6. Дослідження характеристик гумових пружних елементів системи ресорного підвішування рухомого складу........................ 27

Лабораторна робота № 7. Дослідження статичної характеристики струмоприймачів................................................................................................................. 30

Лабораторна робота №8. Дослідження приведеної маси струмоприймача.................................................................................................................. 32

Лабораторна робота №9. Дослідження циклу роботи компресора і вивчення роботи пневмообладнання рухомого складу..................................... 38

Лабораторна робота №10. Дослідження рульового керування тролейбуса............................................................................................................................. 42 Список використаних джерел........................................................................................ 49

ЛАБОРАТОРНА РОБОТА № 1 Методи та вимірювальна апаратура для випробування механіч-

Ного обладнання рухомого складу

1. Мета роботи:

1.1. Вивчення методів та принципів дії апаратури, що використовується для випробування механічного обладнання рухомого складу.

1.2.Набуття навичок з використання приладів різних типів для випробу-вання механічного обладнання.

Загальні положення

Вимірювальним приладом називають засіб вимірювання, що призначений для вироблення сигналу інформації в доступній формі для безпосереднього сприймання спостерігачем. Пристрої розподіляють на показуючі та реєструючі. Показуючі вимірювальні пристрої (наприклад, манометри) призначені тільки для відлічування, а реєструючі (самописні та друкуючі) – для реєстрації показ-ників.

2.1. Вимірювання тиску робочих середовищ

Вимірювальні прилади, які призначені для вимірювання тиску, називають манометрами (ДСТ 8.271-77). Тиск робочих середовищ виміряють деформацій-ними, електричними та рідинними манометрами.

2.1.1. Деформаційні манометри

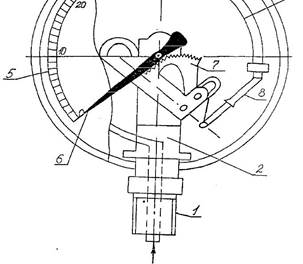

Вказані манометри – це трубчато-пружинні вимірювальні засоби, робота яких базується на використанні деформації трубчатої пружини еліптичного чи площинно-овального перерізу під дією вимірюваного тиску (рис. 1.1). Маноме-три випускають з верхньою межею вимірювання 0,06; 0,1; 0,16; 0,25; 0,4; 0,6; 1,0; 1,6 і т.д. до 100 МПа.

Рис. 1.1 – Манометр з одновитковою трубчатою пружиною:

1 – штуцер; 2 – патрубок; 3 – пру-жинна трубка (трубчата пружина); 4 – корпус; 5 – шкала; 6 – стрілка; 7 – зубчастий сектор; 8 – тяга

Робоча межа вимірювання повинна дорівнювати 3/4 верхньої межі при по-стійному тиску і 2/3 – при змінному.

Манометри виготовляють таких класів точності: технічні – 1,5; 2,5; 4, ла- бораторні – 0,4; 0,6; 1.

Зразкові пружинні манометри застосовують для перевірки технічних ма-нометрів та виконання точних вимірювань тиску під час проведення дослід-жень. Конструкція цих манометрів аналогічна технічним, але з більш ретельно відпрацьованим передавальним механізмом. Прилади виготовляють з діамет-ром корпусу 160 або 250 мм, з верхньою межею вимірювання в діапазоні змін від 0,1 до 60,0 МПа, а також з класами точності 0,16, 0,25. Шкала зразкового манометра наноситься в умовних одиницях (поділках).

2.1.2. Електричні манометри

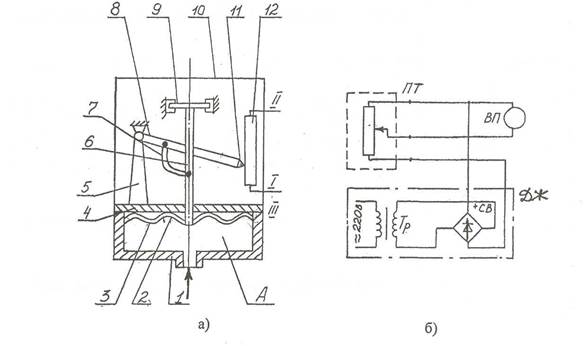

Електричні манометри – це вимірювальні установки, що складаються з вимі-рювального перетворювача тиску (ВП) і повторних електричних вимірювальних приладів (ЕВП). Електричні манометри можуть бути п’єзоелектричними, тензоме-тричними, опору тощо. Принцип дії манометра опору базується на залежності електричного опору чутливого елемента перетворювача від вимірюваного тиску.

На рис. 1.2,а зображено конструкцію діафрагмового манометра (маномет-ричного датчика МД). Первісним перетворюючим елементом перетворювача тиску (ПТ) є діафрагма 2, встановлена в сталевий корпус 1 з кришкою 4. Кор-пус 1 має штуцер для приєднання перетворювача до лінії гідро- або пневмоме-режі. За наявності пульсації вимірюваного тиску в штуцері корпуса встанов-люють демпфер. Для запобігання руйнування діафрагми при підвищеному тис-ку в корпусі встановлено профільований натиск 3 з легкоплавкого сплаву. Про-міжним перетворюючим елементом є передавальний механізм, що складається із штоку 6 з важелем 7, повзуна 8, плоскої пружини 9. Повзун 8 кріпиться шар-нірно на стояку 5 і з’єднаний з важелем 7. Нижній кінець штока 6 притиску-ються до діафрагми 2 за допомогою плоскої пружини 9. Передавальним пере-творюючим елементом ПТ є потенціометричний перетворювач 12, увімкнений за схемою подільника електричної напруги. Повзун 11 потенціометра закріпле-ний на важелі 8. ПТ зверху закритий герметичним кожухом 10, що має штепсе-льне рознімання, призначене для приєднування перетворювача тиску до мережі живлення постійного струму та до повторного вимірювального приладу (вольтметра, амперметра).

Принцип дії ПТ наступний. При підведенні до камери А робочого середо-вища під тиском діафрагма деформується. Лінійна осьова деформація переда-ється до штоку 6, який повертає важіль 8. Повзун 11 переміщується потенціо-метром 12, тобто кожному значенню вимірюваного тиску відповідає визначене положення ковзаючого повзуна щодо потенціометра, а отже, і вихідний віднос-ний опір. Якщо повний опір потенціометра відповідає верхній межі виміру, то за вимірюваним значенням вихідного електричного опору можна знайти вимі-рюваний тиск Р згідно з виразом:

де Рв.пр - верхня межа вимірювання перетворювача тиску, МПа;

Rвих - вихідний електричний опір,Ом; Rзаг - повний опір потенціометра,Ом.

На рис. 1.2,б показана електрична схема діафрагмового манометра, що складається з перетворювача тиску (ПТ), повторного вимірювального пристрою (ВП) та джерела живлення (ДЖ). Джерелом живлення є випрямляч мережі типу ВМ-4, що складається з трансформатора (ТР) і силового випрямляча (СВ).

Рис. 1.2 – Діафрагмовий манометр: а) конструкція; б) електрична схема

2.1.3. Рідинні манометри

Рідинні манометри використовують у лабораторних умовах для вимірю-вання невеликого тиску. Принцип їх дії ґрунтується на врівноваженні вимірю-ваного тиску або різниці тиску робочого середовища тиском стовпчика рідини.

Одним з видів рідинних манометрів є V - подібний манометр, що склада-ється з двох скляних трубок. Трубки заповнені врівноваженою рідиною (ртуттю або підфарбованою водою). Одна трубка контактує з вимірюваним середови-

щем, а друга – з атмосферою. При включенні манометра вимірюваний тиск Pвим врівноважується стовпчиком рідини висотою,що відліковується за двома

рівнями трубок. Вимірний тиск визначають за формулою

V

де h - висота стовпчика врівноважуючої рідини, м; Р - вага, Н;

V - об’єм рідини.

2.2 Вимірювання витрат робочого середовища

На рис. 1.3,а зображено витратомір зі звужуючим пристроєм. Витратомір складається з патрубків 1 та 3, між якими встановлено звужуючий пристрій, ви-готовлений у вигляді витратомірного сопла 2. З’єднання патрубків – фланцеве. Звужуючий пристрій використовується для місцевого стискання середовища і є

первинним перетворювачем, а вимірювальними приладами є манометри МН1 та МН2, призначені для виміру перепадів тиску протікаючого середовища перед і після звужуючого пристрою. Принцип дії цього пристрою полягає в тому, що внаслідок звуження перерізу потоку вимірюваного робочого середовища утво-рюється перепад тиску, що залежить від витрат середовища. При цьому, залеж-ність між вказаними параметрами прямо пропорційна. На практиці для підви-щення точності виміру використовують промислові диференційні манометри.

Ротаметри відносяться до витратомірів постійного перепаду тиску. На рис. 1.3,б зображено ротаметр, що складається з прозорої конусної трубки 1, на якій нанесено шкалу, в середині трубки розташовано циліндричний поплавок 2, що виконує функцію стрілки. Ротаметр встановлюють у вертикальних трубопрово-дах з висхідним потоком вимірювального середовища. Принцип його дії такий: робоче середовище, яке протікає через ротаметр, попадає в конусну трубку 1, піднімає залежно від витрат до відповідної висоти поплавок 2, а потім, коли бу-де подоланий кільцевий проміжок між поплавком і трубкою, виходить з рота-метра. Таким чином, при будь-яких витратах робочого середовища на поплавок діє сила від перепаду тиску, що з’являється внаслідок звуження потоку в кіль-цевому проміжку, котрий врівноважується вагою поплавка.

У стані рівноваги матимемо

де mn - вага поплавка, Н; P1 та P2 -тиск робочого середовища перед і після поплавка,МПа; Sn -площа поплавка, м 2.

Рис. 1.3,а – Витратомір зі звужуючим пристроєм Рис. 1.3,б – Ротаметр

2.3. Вимірювання частоти обертання

Для вимірювання частоти обертання валу переважно використовують маг-нітні (магнітоіндукційні) тахометри.

Розглянемо принцип дії такого тахометра (рис. 1.4). Під час обертання ве-дучого валика 11 обертається і магнітний вузол 8, що складається з двох жорст-ко з’єднаних між собою плат, на яких знаходяться постійні магніти 6. Обертаю-че магнітне поле, що створюється магнітним вузлом 8, індукує в чутливому

елементі (струмопровідному диску 7) вихрові струми. Внаслідок взаємодії обертаючого магнітного поля з індукційними струмами виникає обертальний момент, що намагається повернути чутливий елемент в напрямку обертання ма-гнітного вузла. Обертальному моменту чутливого елемента 7 протидіє момент спіральної пружини 5. Через те, що момент чутливого елемента пропорційний частоті обертання магнітного вузла, а момент спіральної пружини пропорцій-ний куту її закрутки, то кут повороту чутливого елемента пропорційний частоті обертання магнітного вузла і, отже, частоті обертання ведучого вала. Завдяки цьому шкала 2 тахометра виходить рівномірною. Позначаючу стрілку 1 кріп-лять до осі чутливого елемента. Для зменшення амплітуди коливання стрілки та полегшення відліку показань рухома стрілка тахометра демпфірувала. Магніто-індукційний демпфер складається з рухомого струмопровідного (алюмінієвого) диску 3 та нерухомої магнітної системи з постійними магнітами 4. При обер-танні рухомої системи магнітний потік наводить у диску 3 вихрові струми, що взаємодіють з магнітним потоком, і створюють момент, що гальмує рухому си-стему. Якщо диск 3 нерухомий, то гальмовий момент дорівнює нулю.

Рис. 1.4 - Схема магнітного тахометра

2.4. Вимірювання температури робочого середовища

Температуру робочого середовища визначають термометрами. Термомет-ром називають пристрій вимірювання (сукупність засобів вимірювання), при-значений для вироблення сигналу температурної інформації в зручній формі для безпосереднього сприйняття спостерігачем, автоматичної обробки, передачі та використання в автоматичних системах керування. За принципом дії вони ді-ляться на термометри розширення, опору та термоелектричні (ДСТ 13417-76).

У термометрах розширення використовують залежність зміни об’єму тер-мометричної речовини від температури. Термометри розширення поділяють на рідинні й манометричні. Через те, що використовують різну термометричну рі-дину, розрізняють ртутні, спиртові та інші термометри.

На рис. 1.5,а зображено скляний ртутний технічний термометр, що склада-

ється з резервуара 1, капілярної трубки 2, шкали 3 і зовнішньої скляної оболон-ки 4. Принцип дії рідинного термометра базується на використанні теплового розширення термометричних рідин. Температуру відраховують за висотою рів-ня в капілярній трубці.

а – скляний ртутний; б – манометричний

На рис. 1.5,б зображено манометричний термометр, що складається з тер-мобалона 1, вставленого у вимірюване робоче середовище, манометричної трубчатої пружини 5, що діє за допомогою тяги 6 на стрілку 4, і капіляра 3, який з’єднує пружину з термобалоном. Штуцер 2 призначений для встановлен-ня термобалона в баках та інших пристроях. Термосистема заповнена термоме-тричною речовиною (найчастіше рідиною). Принцип дії манометричного тер-мометра базується на використанні залежності тиску речовини від температури при постійному об’ємі. При нагріванні термобалона, підвищується тиск термо-метричної рідини. Під дією тиску цієї рідини відбувається деформація трубча-тої пружини. Переміщення рухомого кінця трубчатої пружини за допомогою тяги 6 викликає пропорційне зміщення стрілки 4.

На рис. 1.6 зображений зовнішній вигляд мідного термометра опору, що складається з чутливого елемента 1, який, в свою чергу, складається з циліндрич-ної пластмасової колодки, на яку навита спіраль з тонкого мідного дроту, захисної арматури 2, штуцера 3 та кабельного виводу 4. Принцип дії термоперетворювача базується на використанні залежності електричного опору чутливого елементу від температури. З підвищенням температури опір чутливого елементу зростає. Для вимірювання опору термоперетворювача застосовують такі повторні електричні прилади: автоматичні вимірювальні мости або магнітоелектричні логометри.

Рис. 1.6 – Термометр опору (зовнішній вигляд)

На рис. 1.7, а представлена конструкція термоперетворювача. Він склада-ється із термоелектродів 8 з хромелю і копелю, які впаяні срібним припоєм у ла-тунний наконечник 6 і знаходяться у двох трубках 7. Латунний наконечник 6 вставлений у захисну арматуру 5 до упору. Вільні кінці термоелектродів з’єднані із затискачами 3 контактної колодки, що знаходиться в корпусі голов-ки 2. Для підключення зовнішніх з’єднань дротів використовують штуцер 1. Термопере-творювач кріпиться в корпусі виробу за допомогою рухомого штуцера 4.

Принцип дії термоелектричних термометрів базується на властивості мета-лів і сплавів утворювати термоелектрорушійну силу (термо-ЕРС), що залежить від температур t1 та t2, місця з’єднання (спаю) кінців двох різнорідних провідни-ків А і В (термоелектродів), які утворюють чутливий елемент термоелектрич-ного перетворювача – термопару 1 (рис. 1.7,б). Спай 1, вставлений до вимірюва-ного середовища, має назву робочого кінця перетворювача, а спай 2 і 3 – вільних кінців. Як повторні прилади (ПП), працюючі з термоелектричними перетворюва-чами, використовують магнітоелектричні мілівольтметри та потенціометри.

За допомогою дротів 2 термоелектричний перетворювач 1 з’єднаний з компенсаційною коробкою 3 (рис. 1.7,в). Компенсаційна коробка типу КТ-54 зібрана за схемою врівноваженого моста, постійними плечами якого є резисто-ри R1, R2, R3, а змінними R4. Додатковий резистор Rд використовують для об-меження струму, який потребує міст. Термоелектричний перетворювач 1 і по-вторний прилад 4 підключені послідовно до діагоналі мосту ab, а джерело жив-лення 5 і додатковий резистор Rд - до діагоналі сd. Джерелом живлення слу-жить випрямляч мережі типу ВМ-4, що складається з трансформатора ТР та си-лового випрямляча (СВ) і підключається в мережу змінного струму напругою 127 або 220 В, внаслідок чого отримують постійний струм напругою 4 В.

Термоелектричні термометри застосовують залежно від використаних ме-талів термоелектродів для виміру температури в діапазоні 200-600 і 300-1600° С.

Рис. 1.7 – Термоелектричний термометр: а) конструкція; б) схема; в) електрична схема

2.5. Вимірювання обертального моменту

Обертальний момент виміряють балансирними динамометрами або торсіо-метрами. Найбільше поширення здобули балансирні динамометри, що поділяють за принципом створення реактивного моменту на електричні, гальмові, гідравлі-чні й механічні. Динамометри (ДМ) встановлюють між двигуном і дослідним об’єктом. Для вимірювання середнього значення обертального моменту під час випробувань в установленому режимі, застосовують спеціальні привідні елект-родвигуни (ЕД) в балансирному виготовленні з ваговим пристроєм. На рис. 1.8 зображений балансирний електродвигун 2, корпус якого встановлений на опор-них підшипниках 5 стояка 1. До корпуса електродвигуна жорстко закріплений важіль 3 з ваговим пристроєм 4 та противагою 6 (рис. 1.8). Під час випробувань вимірюють зусилля Р на плече l. Обертальний момент визначають за формулою:

де Р - сила, що діє на плече під час випробувань, Н;

Р1 -сила,що діє на плече l під час холостої роботи електродвигуна без на-соса, Н; l -довжина плеча,м.

Рис. 1.8- Балансирний електродвигун з ваговим пристроєм

Порядок виконання роботи 3.1. Вивчити методи та принцип дії вимірювальних приладів за наведеним вище описанням, а також на макетах та розрізних натурних зразках. 3.2. Зробити заміри окремих параметрів у лабораторії кафедри.

3.3. Оформити роботу в журналі лабораторних робіт, де необхідно подати схеми (ескізи) приладів, опис їх дії та результати вимірювань.

ЛАБОРАТОРНА РОБОТА № 2

Загальні положення

Під час здійснення вимірювань у процесі проведення лабораторних робіт виникають похибки, пов’язані з конструктивними особливостями лабораторно-го стенду, процесом перетворювання механічних величин в електричні, поси-ленням сигналів, а також візуальним фіксуванням вихідних параметрів. Крім цих похибок, у процесі замірів накопичуються й випадкові, що в сукупності призводять до розкиду експериментальних даних.

Масив лабораторних значень параметрів може бути апроксимований су-часними методами математичної статистики, зокрема, методом найменших квадратів. Сутність цього методу полягає в тому, що сума квадратів відхилень по всьому масиву експериментальних даних від відповідних імовірних значень,

що знайдені з апроксимованого виразу, обертає в мінімум. Умову найменших квадратів записуємо у вигляді

де А, В … Н – коефіцієнти апроксимованої функції; Рi -значення сили,що викликає прогин;

φ(fi) -сила,обчислена з аналітичного виразу,що апроксимує ту чи іншузакономірність.

У цьому випадку величину Z можливо тепер розглядати як функцію від цих невизначених коефіцієнтів A,B,..H. Задача знаходження регресії уявляє со-бою знаходження набору коефіцієнтів, при яких величина Z була мінімальна.

В математичній статистиці, як правило, розглядаються лише такі функції f(x),які можна диференціювати за усіма коефіцієнтами.За цих умов знаход-ження мінімізуючого набору коефіцієнтів перетворюється в нескладну задачу математичного аналізу. Як відомо, необхідною умовою мінімуму диференцію-ючої функції багатьох змінних функцій Z є виконання рівнянь:

Ці рівняння можна розглядати як рівняння відносно A, B,..H. В математич-ній статистиці вони звуться нормальними рівняннями.

Використовуючи правила диференціювання, нормальним рівнянням після невеликих змін можна придати наступний вид:

∑ Y i

∑ Y i

Методику визначення кореляційного рівняння різного ступеня за допомо-гою методу найменших квадратів реалізовано у вигляді робочої програми апро-ксимації експериментальних спостережень за допомогою ЕОМ.

Для оцінки збіжності між експериментальними та імовірними значеннями у розглянутому діапазоні зміни перемінної треба обчислити відносну похибку для кожного значення за допомогою формули

де Уе - експериментальні значення функції; Ур - розрахункові(імовірні)значення функції.

Використовуючи масив одержаних значень відносної похибки знаходимо середнє значення цього показника для відповідного рівняння в цілому згідно з виразом

де N - кількість експериментальних даних.

Порядок виконання роботи 3.1 Отримати у викладача початкові дані, що характеризують яку-небудь експериментальну залежність.

3.2 Ввести програму в ЕОМ та виконати розрахунок значень коефіцієнтів рівнянь при різних ступенях аргументу полінома, а також записати кореляційні рівняння, що були здобуті під час обробки.

3.3 Задаючи фіксовані значення аргументу, встановити розрахункові зна-чення апроксимованої функції і звести їх у таблицю, що повинна мати такий вигляд:

Таблиця 1 – Імовірні значення У для різних поліномів

3.4 Побудувати графічні залежності апроксимованої функції, порівняти з графіками зміни за експериментальними даними, проаналізувати збіжність роз-рахункових і спостережних значень.

ЛАБОРАТОРНА РОБОТА № 3

Мета роботи 1. Вивчення методики вимірювання механічного напруження різними спо-собами.

2. Ознайомлення з принципами дії вимірювальної апаратури.

3. Експериментальне визначення напруження конструкції двома методами тензометрування.

Загальні положення

Різноманітність вимог, що ставляться до конструкцій механічної частини рухомого складу, різноманітність умов та режимів їх експлуатації не гаран-тують у повній мірі вірогідність працездатності того чи іншого вузла тільки на підставі теоретичних розрахунків. У зв’язку з цим проектування нових або мо-

дернізація існуючих вузлів обов’язково повинна підтверджуватися експеримен-тальними дослідженнями з визначенням номінального напруження розроблю-ваних конструкцій.

Існуючі способи досліджень напруженого стану конструктивних елементів механічної частини рухомого складу зводяться до визначення деформацій, що виникають у досліджуваному об’єкті. Напруження визначають побічно через деформації на підставі закону Гука.

Для заміру деформації використовують такі методи: механічний, електрич-ний, оптичний (за допомогою прозорих моделей), рентгенографічний, лакового покриття й ін. Найбільшого розповсюдження набули перші два методи тензо-метрування.

Як механічні тензометричні прилади застосовують важільні тензометри (рис. 3.1), основними елементами яких є базова 1 і вимірювальна 2 ніжки, стріл-ка покажчика 3 і шкала відліку 4.

Методика заміру деформацій наступна. Тензометр із закритим фіксатором стрілки встановлюють на попередньо підготовлену поверхню дослідної деталі і міцно закріпляють струбциною. При цьому фіксатор відпускають, стрілку спе-ціальним гвинтом (аретіром) встановлюють на нульову позначку шкали. Де-формацію деталі фіксують за допомогою переміщення вимірювальної ніжки приладу, з’єднаної важільною передачею із стрілкою покажчика тензометра.

Прогин (деформація) f деталі, викликаний дією навантаження, визначають за виразом

де S – покази тензометра, ділення;

a - коефіцієнт збільшення тензометра, за паспортом дорівнює 20 мм-1; L - база тензометра, що складає 20 мм.

Рис. 3.2 - Схема навантаження зразка Рис. 3.4 - Схема вимірювального моста

Величину напруження при згині, що виникає у перерізі деталі NN (рис. 3.2), обчислюють за відомою формулою з курсу опору матеріалів

sзгн = Мзгн = 6Рa2¢, (3.2) Wи bh

де Mзгн - згинаючий момент, Mзгн = P × a, Н × мм; Р - прикладена сила, Н;

де Е – модуль пружності матеріалу (приймають 200000 Н/мм2); J – осьовий момент інерції, для прямокутного перерізу –

J = bh 3 /12, мм4;

f – величина прогину деталі, значення якого знаходимо згідно з виразом

(3.1), мм;

а – відстань між вимірювальною ніжкою важільного тензометра і місцем закріплення деталі, мм.

Суттєвість електротензометрування полягає у перетворенні механічних значень (деформацій, переміщень сил, тиску, прискорення, вібрацій) в елект-ричні з подальшим вимірюванням їх за допомогою спеціальної апаратури.

Для випробувань використовують комплект тензометричної апаратури, що складається з тензодатчика, вимірювальної апаратури та дослідних машин, які забезпечують заданий режим.

Тензодатчик або дротові тензорезистори сьогодні є найбільш відомими і поширеними в тензометричній техніці. Конструкція їх проста (рис. 3.3): між двома підложками (паперовою або плівковою) 1 наклеюється дротова або фоль-гова гратка 2, зроблена у вигляді кількох петель. До кінців гратки припаяні ви-води 3 більшого перерізу, що служать для підключення датчика до вимірю-вальної апаратури.

Основними характеристиками датчика є: активний опірR 0, база 1 і коефі-

e = Dl / l – відносна зміна довжини дроту.

Найбільше розповсюдження отримали датчики, гратка яких виготовлена з константанового дроту діаметром 0,015 – 0,035 мм (коефіцієнт тензочутливості

К=2,1).

Датчик, який наклеюють на деталь, не може бути безпосередньо увімкну-тим в електричне коло з вимірювальними приладами, тому що навіть при знач-них деформаціях деталі зміна опору датчика настільки мала, що виявити його не можуть дуже чутливі прилади. Тому датчик вмикають у відповідну схему, як правило, мостову, що дозволяє використовувати підсилювачі.

На рис. 3.4 зображена схему моста, що являє собою чотири плеча, які ство-рюють замкнений чотирикутник, в одну з діагоналей якого ввімкнуто міліампер-метр (mA) – вимірювальна діагональ, а в іншу – джерело живлення Д. Як опір на плечах АС та ВС моста використовують дротові резистори, один з яких є робочим R, та наклеюють на деталь у напрямку деформації, а другийR к - компенсаційним.

Останній наклеєний на деталь у напрямку, що не дозволяє сприймати деформа-цію, використовують для виключення впливу температури на роботу моста.

У плечі АД і ВД ввімкнуті регулюючі резистори R1 та R 2. Якщо підібрати опір плечей моста так, щоб RR1 = R кR 2, то різниця потенціалів у точках С і Д

дорівнюватиме нулю і у вимірювальній діагоналі СД струму не буде. Такий стан називається рівновагою моста. Регулювання опору R1 та R 2 для досяг-

нення рівноваги називають балансуванням вимірювального моста.

Якщо після балансування моста опір робочого датчика зміниться внаслідок деформації, то виникне разбалансування моста і у вимірювальної магістралі з’явиться струм, який, в свою чергу, викличе відхилення стрілки гальванометра.

Таким чином, після вимірювання значення струму можна знайти приріст опору тензорезисторів DR. Але кінцева мета роботи – це не визначення DR, а визна-чення величини деформації (прогину) f пропорційно Dl і DR. Про параметр f можна судити безпосередньо з показників міліамперметра, визначаючи при цьому R та D R. Для цього треба зробити тарування датчика. При таруванні дат-чи

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 222; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.228.195 (0.022 с.) |

N

N

m A

m A