Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

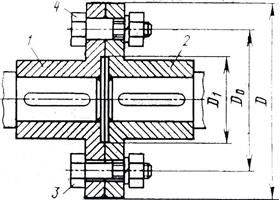

Муфта с торообразной оболочкойСодержание книги

Поиск на нашем сайте

М У Ф Т Ы П Р И В О Д О В

Методические указания по курсу "Детали машин и основы конструирования" для студентов всех специальностей и форм обучения

Нижний Новгород 2006 Составители: А.А. Ульянов, Л.Т. Крюков, В.В. Андреев

УДК 621.81.001.63

Муфты приводов: Метод. указания по курсу "Детали машин и основы конструирования" для студентов всех специальностей и форм обучения / НГТУ; Сост.: А.А. Ульянов, Л.Т. Крюков, В.В. Андреев.- Н. Новгород, 2006. – 34 с.

Научный редактор В.Е. Желандовский

Редактор Э.Б. Абросимова

Подп. в печ. Формат 60х841/16. Бумага газетная. Печать офсетная. Печ. л. Уч.- изд. л. Тираж 500 экз. Заказ. Нижегородский государственный технический университет. Типография НГТУ, 603600, Н. Новгород, ул. Минина, 24.

© Нижегородский государственный технический университет, 2006 1. ОБЩИЕ СВЕДЕНИЯ

Муфтой называют устройство для соединения концов валов сборочных единиц или валов со свободно установленными на них деталями (с зубчатыми колесами, шкивами и т.д.). Муфты, передавая вращающий момент, не изменяют его величину и направление. Кроме соединения валов, муфты могут выполнять ряд функциональных требований; например, компенсировать несоосности осей валов, снижать динамические нагрузки, предохранять от перегрузок, включать и выключать рабочий орган без останова двигателя и т.д. В общих чертах муфта состоит из двух полумуфт, насаживаемых на соединяемые валы, и соединительных элементов, связывающих полумуфты. По названиям соединительных элементов каждая муфта имеет индивидуальное наименование. На рис. А1…А7 приложения А приведены варианты крепления полумуфт на концах валов [1, c.299], [3]. Конические соединения ступиц с валами несколько сложнее, но более совершенны и прогрессивны, так как обеспечивают хорошее центрирование ступицы на валу, высокий натяг в контакте, легкую и многократную сборку и разборку. По управляемости муфты разделяют на неуправляемые (нерасцепляе-мые), управляемые (сцепные), самоуправляемые (автоматические). Длинные валы по условиям изготовления и транспортирования выполня-ют составными, соединяя отдельные секции некомпенсирующими (глухими) муфтами. Вследствие неточностей изготовления и сборки, деформаций при переда-че нагрузки неизбежно относительное смещение соединяемых валов. Различа-ют следующие смещения осей валов (рис. 1.1): осевое Δ а, радиальное Δ r, угло-вое γ. На практике, как правило, встречается комбинация указанных несоосно-стей.

Параллельность осей валов (от перекосов g) в вертикальной плоскости достигают подкладками разной толщины или при одинаковой толщине подкла-дки шлифуют с уклоном. В горизонтальной плоскости – поворотом узлов на базовых плоскостях. В табл. 1.1 приведены [1, c.304] максимально возможные числовые значе-ния параметров точности при различной точности сборки для узлов на общей раме, соединяемых муфтами. Для удобства контроля перекос g осей валов в технических требованиях на сборку задают линейным смещением D l на длине l (например, D l = 0,6 мм на длине l = 100 мм пишут g = 0,6 / 100 мм / мм). Таблица 1.1

В паспортах муфт g задают в угловых минутах. Перевод производят при l =100 мм по соотношению D l, мм = g, мин / 34,5. Например, для g = 30¢ D l на длине l = 100 мм равно: D l / 100 = (30 / 34,5) / 100 = = 0,87 / 100 мм / мм. Для g = 10 (60¢) D l / 100 = 1,74 / 100 мм / мм. Для снижения вредных нагрузок на валы вследствие их смещения применяют компенсирующие муфты: жесткие или упругие. Упругие муфты за счет деформации упругих элементов смягчают также удары и гасят крутильные колебания. Управляемые муфты позволяют с помощью механизмов управления соединять и разъединять вращающиеся или неподвижные валы. Различают муфты с профильным замыканием (кулачковые, зубчатые) и фрикционные (дисковые, конусные, цилиндрические). Самоуправляемые муфты автоматически разъединяют и соединяют валы при изменении заданного режима работы машины. Сюда относят предо-хранительные муфты для предохранения машины от перегрузок, центробеж-ные муфты, срабатывающие по величине скорости, обгонные муфты, пере-дающие момент и вращение только в одном направлении. Критериями подбора муфт являются: 1. Условия работы и функциональные требования к муфте. 2. Диаметры соединяемых валов. 3. Величина расчетного момента Т р и прочностное условие подбора муфты [ T ] ³ T p, где [ T ] – ближайший больший (или равный) вращающий момент по паспорту муфты. Основной характеристикой муфт является передаваемый вращающий момент Т. Муфты выбирают по стандартам, каталогам или проектируют по величине расчетного момента Т р = КТ ном, где Т ном – номинальный вращающий момент (наибольший из длительно дейс-твующих по графику нагрузки); К – коэффициент режима работы, учитыва-ющий характер нагрузки: при спокойной работе и небольших разгоняемых массах (конвейеры, испытательные установки и др.) К = 1,15…1,4; при

переменной нагрузке и средних разгоняемых массах (станки, компрессоры, мельницы и др.) К = 1,5…2; при ударной нагрузке и больших разгоняемых массах (прокатные станы, молоты и др.) К = 2,5…3. Примечание. Внимание! В таблицах параметров муфт, приводимых в приложениях, Т ном обозначают номинальные моменты по паспортам муфт (как в стандартах). Конкретные формулы для уточненных величин расчетных моментов отдельных типов муфт см. в [2]. Стандартные муфты каждого типоразмера (при постоянном моменте) выполняют для некоторого диапазона диаметров валов. В пределах этого диапазона допускается заказывать сочетания полумуфт разного диаметра. Наиболее слабые звенья (соединительные элементы, шпонки, шлицы, болты и др.) выбранной муфты проверяют на прочность. Предохранительные муфты во избежание случайных выключений их при пуске рассчитывают по предельному моменту. Т пред = 1,25 Т max, где Т max = Т пуск – наибольший передаваемый момент, равный пусковому моменту. Ниже рассмотрены конструкции некоторых наиболее распространенных в приводах муфт. Достаточно полная информация о муфтах представлена в справочнике [2].

2. ГЛУХИЕ МУФТЫ

Глухие муфты предназначены для жесткого соединения строго соосных валов. Среди этих муфт наибольшее распространение получили втулочные и фланцевые муфты.

Втулочная муфта Втулочная муфта (ГОСТ 24246-80) представляет собой втулку 1 (рис. 2.1), насаживаемую на цилиндрические концы валов 2. Соединение втулки с валами – штифтами 3, шпонками (сегментными или призматическими), шлицами.

Муфты применяют для валов с диамет-

Рис. 2.1 Т = 1…4500 Н·м.

Допускается 4 исполнения соединений муфт с валами: штифтовое (рис. 2.1), шпоночное (призматическими и сегментными шпонками) и шлицевое. Выборочно [2, c.6] параметры и размеры втулочных муфт приведены в табл. Б1 приложения Б. Пример обозначения муфты исполнения 1, при Т ном = 200 Н×м, d = 36 мм, в климатическом исполнении У и категории 3: Муфта втулочная 1–200–36–У3 ГОСТ 24246-80. Фланцевая муфта

Если фланцы стянуты только бол-тами 3 с зазором, то вращающий момент передается силами трения на фланцах, и расчет сводится к определению диаметра болта по потребной силе затяжки. Если фланцы стянуты только бол-тами 3 с зазором, то вращающий момент передается силами трения на фланцах, и расчет сводится к определению диаметра болта по потребной силе затяжки.

Болты 4 без зазора рассчитывают на Рис. 2.2 срез сечения и смятие боковых поверхностей. Муфты могут передавать моменты от 16 до 40000 Н·м при диаметрах 11…250 мм. Допускаемая максимальная окружная скорость для муфт из стали до 70 м/с, из чугуна – до 35 м/с. Выборочно [2, c.11] параметры и размеры фланцевых муфт приведены в табл. Б2 приложения Б. Пример обозначения муфты при Т ном = 63 Н×м, d = 22 мм, исполнения 1(с цилиндрическими отверстиями для длинных концов валов по ГОСТ 12080-66; 2 – то же для коротких концов валов), материал 1 (сталь; 2 – чугун), в климатическом исполнении У и категории 3: Муфта фланцевая 63–22–11 У3 ГОСТ 20761-80.

3. КОМПЕНСИРУЮЩИЕ МУФТЫ

Применение компенсирующих муфт позволяет снизить требования к точ-ности расположения валов (рис. 1.1) и уменьшить дополнительные нагрузки на концы валов и опоры. Компенсацию отклонений валов достигают: а) в жестких компенсирующих муфтах – подвижностью жестких деталей; б) в упругих муфтах – деформированием упругих деталей. Среди жестких компенсирующих муфт наиболее распространены зубча-тые, цепные и шарнирные муфты.

Зубчатая муфта Зубчатая муфта (ГОСТ Р 50895-96) состоит из двух втулок – полумуфт 1 (рис. 3.1) с внешними зубьями эвольвентного профиля (α = 20º), зацепляю-щихся с внутренними зубьями обойм 2.

Обоймы центрируют по вершинам зубьев втулок и соединяют болтами 3 без зазора. Зубчатые муфты компенсируют смещения валов за счет боковых зазоров в зацеплении (рис. 3.1, сечение В-В)), торцевых зазоров δ и обточки зубьев по сфере радиусов R (рис. 3.1, А), а также бочкообразного профиля зуба втулки (рис. 3.1, сечение Г-Г). Угол перекоса γ оси каждой втулки – до 1º30'. Зубчатые муфты обладают высокой несущей способностью при малых габаритах вследствие большого числа одновременно работающих зубьев: момент Т от 1000 до 63000 Н·м, d = 40…200 мм, окружная скорость на зубьях до 25 м/с. Зубья работают в масле. Муфты изготавливают трех типов: тип 1 – с разъемной обоймой (рис. 3.1); тип 2 – с промежуточным валом (тип МЗП, рис. 3.2); тип 3 – с неразъемной обоймой. Втулки муфт первого и третьего типа изготавливают с цилиндрическими (исполнение 1) и коническими (исполнение 2) отверстиями для коротких концов валов. Допускается комбинирование втулок-полумуфт различных исполнений и диаметров. Параметры и размеры зубчатых муфт приведены в табл. В1 и В2 прило-жения В. Там же, на рис. В1 даны зависимости радиальных и угловых смещений осей втулок относительно оси обоймы в процессе эксплуатации муфт типов 1 и 3. Муфты выбирают (величину момента Тм) по наибольшему диаметру концов соединяемых валов. Затем проверяют прочность муфты по формуле: К 1× К 2× К 3 £ Т м / Т раб, где К 1 – коэффициент, учитывающий степень ответственности передачи: – останов машины К 1 = 1,0; – авария машины К 1 = 1,2; – авария ряда машин К 1 = 1,5; – человеческие жертвы К 1 = 1,8; К 2 – коэффициент, учитывающий условия работы: – спокойная работа равномерно нагруженных механизмов К 2 = 1,0; – работа неравномерно нагруженных механизмов К 2 = 1,1…1,3; – тяжелая работа с ударами неравномерно нагруженных механизмов К 2 = 1,3…1,5; К 3 – коэффициент углового смещения: Угол перекоса валов 0,250 0,50 1,00 1,50 Значение К 3 1,0 1,25 1,5 1,75; Т м – наибольший вращающий момент, передаваемый муфтой (табл. В1, В2) Т раб – наибольший длительно действующий на соединяемых валах враща-ющий момент, Н×м. Кратковременные максимальные моменты: Т max £ 2 Т м. Радиальная консольная нагрузка на концах валов от муфты [4, c.404]: F м = 0,4×103 Т раб / d м, где d м – делительный диаметр зубьев муфты. Пример обозначения муфты типа 1 при Т м = 4000 Н×м, с d = 65 мм, испол-нения 1, климатического исполнения У и категории размещения 3: Муфта 1 – 4000 – 65 – 1 У3 ГОСТ Р 50895-96. То же, одна из втулок исполнения 1, а другая с диаметром d = 70 мм исполнения 2: Муфта 1 – 4000 – 65 – 1– 70 – 2 У3 ГОСТ Р 50895-96. Установленный ресурс муфты не менее 15000 часов.

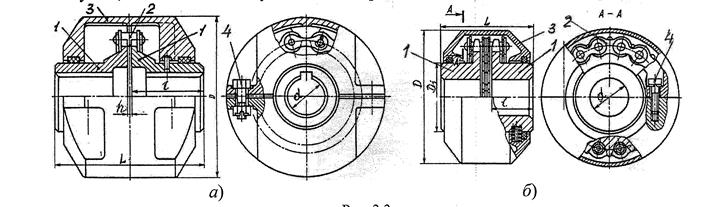

Цепная муфта Эти муфты отличает возможность использования стандартных цепей, небольшие габаритные размеры, простота монтажа без осевых смещений соединяемых валов. Цепная муфта (ГОСТ 20742-93) состоит из двух звездочек-полумуфт 1 (рис. 3.3) с одинаковым числом зубьев, охватывающей их цепи 2 (приводной втулочной или зубчатой) и кожуха 3, состоящего из двух половин, скрепляемых болтами 4.

Муфты изготавливают двух типов: тип 1 – с однорядной цепью (рис. 3.3, а); тип 2 – с двухрядной цепью (рис. 3.3, б) и четырех исполнений в зависимости от отверстий под соединяемые валы: 1 – с цилиндрическими отверстиями; 2 – с коническими отверстиями; 3 – с прямобочными шлицами; 4 – с эвольвентными шлицами. Муфты допускают перекосы валов до 10 (двухрядные до 20) и радиальные смещения до 1 мм. Передаваемые моменты: Муфта Т м, Н×м d, мм тип 1 63…8000 20…140 тип 2 63…16000 20…180. Из-за наличия в цепных муфтах значительных зазоров их не применяют в реверсивных приводах и в приводах с большими динамическими нагрузками. Параметры и размеры цепных муфт приведены в табл. В3 (тип 1) и В4 (тип 2) приложения В. Пример обозначения муфты типа 1 с Т м = 1000 Н×м, d = 50 мм, испол-нения 1, климатического исполнения У и категории размещения 3: Муфта 1000 – 1 – 50 – 1 У3 ГОСТ 20742-93. То же, типа 2, с Т м = 500 Н×м, с диаметром одной полумуфты d = 50 мм, исполнения 1 и с d = 56 мм исполнения 2 другой полумуфты: Муфта 500 – 2 – 50 – 1 – 56 – 2 У3 ГОСТ 20742-93. Шарнирная муфта

В шарнирных муфтах использован принцип работы пространственного шарнира Гука. Они служат для передачи вращающегося момента между валами, имеющими большое угловое смещение осей (до 40…45º), причем угол смещения может меняться в процессе вращения муфты. На рис. 3.4 представлена конструкция малогабаритной шарнирной муфты по ГОСТ 5147-80, предназначенной для передачи момента Т от 11,2 до 1120 Н·м при d от 8 до 40 мм. Муфту изготавливают двух типов: тип 1 – одинарная (рис. 3.4, а); тип 2 – сдвоенная с промежуточной спаренной вилкой (рис. 3.4, б).

– для передачи вращения “переставным” валам (шпиндели многошпинде-льных сверлильных станков и т.п.); – для передачи вращения валам, изменяющим положение во время работы (консоли фрезерных станков и т.п.).

муфты при его несоосности с ведущим вращается неравномерно при равно-мерном вращении ведущего вала. Это вызывает дополнительные динамические нагрузки. Синхронное вращение валов обеспечивается двумя шарнирными муфтами, если (рис. 3.5): а) оси ведущего и ведомого валов составляют одинаковые углы γ с промежуточным валом; б) вилки на обоих концах промежуточного вала установлены в одной плоскости. При углах перекоса осей валов g ¹ 0 допустимый момент, передаваемый шарнирной муфтой, составляет Т м = Т ном cosg, где Т ном – номинальный момент из табл. В5 приложения В. Основные параметры и размеры малогабаритных шарнирных муфт приведены в табл. В5 приложения В.

Упругие муфты

Вращающий момент с одной полумуфты на другую передается через упругий элемент: неметаллический (резиновый, резинокордный, полиурета-новый) или стальной. Упругая связь позволяет компенсировать смещение валов, снизить динамические (ударные) нагрузки, предотвратить появление резонансных колебаний за счет изменения жесткости механической системы. Основные характеристики упругих муфт – крутильная жесткость и демпфирующая способность.

при росте Т угол φ изменяется мало – или мягкой3 характеристикой. Переменной жесткостью обладают муфты с неметаллическими упругими элементами (материалы не подчиняются закону Гука) и муфты со стальными упругими элементами, переменная жесткость которых при деформировании задается конструкцией. Под демпфирующей способностью муфты понимают ее способность рассеивать (превращать в теплоту) энергию при деформировании. Рассеяние энергии происходит вследствие трения на поверхности упругих элементов и внутреннего трения в их материале. В муфтах со стальными элементами прева-лирует внешнее трение, в муфтах с неметаллическими упругими элементами – внутреннее трение. Чем выше демпфирующая способность, тем в большей степени муфта способствует снижению динамических нагрузок и затуханию колебаний. Муфты с резиновыми и резинокордными упругими элементами широко применяют для передачи малых и средних моментов. Они конструктивно просты, дешевы, обладают высокими компенсирующими и демпфирующими свойствами, обеспечивают шумо- и электроизоляцию узлов привода. Однако долговечность резиновых элементов невысока в условиях повышенных температур и радиации, а также старения.

Рис. 3.7 Муфта упругая со звездочкой (ГОСТ Р 50894-96) состоит из одинаковых полумуфт 1 (рис. 3.7), имеющих на фланцах торцевые кулачки, и упругого эле-мента 2 – звездочки с четырьмя (Т от 2,5 до 6,3 Н·м) или шестью (Т от 16 до 400 Н·м) лучами. Лучи звездочки расположены между кулачками полумуфт и рабо-тают на сжатие через один при действии момента Т. Передаваемый момент Т = = 2,5…400 Н·м при d = 6…48 мм, угол перекоса γ < 1º30', Δ r < 0,4 мм. Полумуфты изготавливают для цилиндрических концов валов по ГОСТ 12080-66 двух исполнений: 1 – для длинных концов; 2 – для коротких. Муфта проста по конструкции, имеет малые габариты, большую нагрузочную способность. К недостаткам следует отнести необходимость осевых перемещений валов при монтаже, высокую крутильную, радиальную и угловую жесткость. Параметры и размеры муфты приведены в табл. В6 приложения В. Пример обозначения упругой муфты со звездочкой при Т = 125 Н×м, d = = 28 мм. с полумуфтами исполнения 1, климатического исполнения У, катего-рии размещения 3: Муфта упругая со звездочкой 125 – 28 – 1 У3 ГОСТ Р 50894-96. То же, с полумуфтами: одна – d = 32 мм исполнения 1, другая – d = 36 мм исполнения 2: Муфта упругая со звездочкой 125 – 32 – 1–36 – 2 У3 ГОСТ Р 50894-96. Кулачковые муфты

Кулачковые муфты не допускают несоосности соединяемых валов. Соосность полумуфт обеспечивают расположением их на одном валу или с помощью специального центрирующего кольца 3, запрессованного в неподвижную полумуфту 1. Параметры и размеры кулачковых муфт см. в [2, c.175 и 177].

Зубчатые муфты

В зубчатых сцепных муфтах одна полумуфта представляет собой зубчатое колесо с внутренними зубьями, а вторая – с наружными при одина-ковых модулях и числах зубьев (рис. 4.2). В отличие от кулачковых муфт у зубчатых зубья расположены не на торце, а на цилиндрической поверхности и имеют эвольвентный профиль.

тых и кулачковых муфт (например, в коробках скоростей автомобилей) для уменьшения ударов и шума применяют синхронизаторы. Они представляют собой небольшие конусные фрикционные муфты, включаемые перед включением основных (зубчатых или кулачковых) муфт для выравнивания скоростей ведомых и ведущих элементов. Управление синхронизатором и основной муфтой производят одним движением рукоятки. На рис. 4.3 показан синхронизатор простейшего типа в сочетании с зубчатыми муфтами для поочередного соединения валов двух шестерен. При перемещении обоймы 1 с внутренними зубьями вправо или влево через шарик 2 передается осевая сила конусной полумуфте 3 синхронизатора, происходит ее сцепление с конусной полумуфтой шестерни и выравнивание скоростей. Дальнейшим движением рукоятки включается основная зубчатая муфта 4. Параметры и размеры зубчатых сцепных муфт приведены в [2, c.178].

Фрикционные муфты

Фрикционные муфты передают вращающий момент за счет сил трения на рабочих поверхностях. Включения муфты производят плавным прижатием рабочих поверхностей соединяющихся деталей муфты. Изменяя силы сжатия поверхностей, можно регулировать силы трения и передаваемый момент. Вследствие проскальзывания рабочих поверхностей в начале включения разгон ведомого вала происходит плавно без удара. При установившемся движении проскальзывание отсутствует, полумуфты сцеплены, и оба вала вращаются с одной и той же скоростью. При перегрузке муфта пробуксовывает, предохраняя машину от поломки. По форме поверхности трения фрикционные муфты делят на дисковые (плоская поверхность), конусные (коническая поверхность) и цилиндрические (цилиндрическая поверхность). Наибольшее распространение имеют дисковые муфты. В дисковых муфтах рабочими поверхностями служат плоские торцы дисков. Схема простейшей дисковой муфты показана на рис. 4.4. Полумуфта 1 закреплена на валу неподвижно, а полумуфту 2 перемещают в осевом направ-лении, прижимая силой Fa при включении к диску полумуфты 1. Фрикционные муфты не допускают несоосности валов. Для обеспечения соосности полумуфт в неподвижную полумуфту 1 запрессовано центрирующее кольцо 3.

Рис. 4.4 трения. Пару трения образуют чугунные или закаленные стальные диски, диски с металлокерамическим покрытием, диски с приклеенными (или на заклепках) накладками из фрикционных материалов. Условие передачи муфтой требуемого расчетного момента Т р Тf = β Т р, (4.1) где Tf = 10-3 FafR – момент сил трения, Н·м; Fa – сила сжатия дисков, Н; f – коэффициент трения; R = (D н + D в)/4 – средний радиус поверхности трения дисков (рис. 4.4), мм; β – коэффициент запаса сцепления: β = 1,25…1,5. Необходимая сила прижатия дисков, Н, из соотношения (4.1) Fa = 103β T p / (fR) Вследствие малых значений f сила Fa получается достаточно большой. Износостойкость трущихся поверхностей дисков проверяют по величине давления р на них, МПа: p = Fa / A = 4 Fa / [π(D н2 – D в2)] < [ p ].

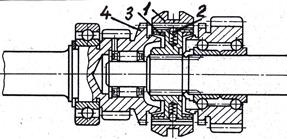

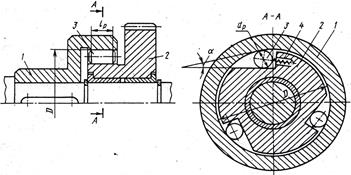

Обгонные муфты Обгонные муфты [2, c.247] служат для передачи вращающего момента в одном направлении и допускают свободное относительное вращение в противоположном, автоматически разъединяя валы. Поэтому их еще называют муфтами свободного хода. Термин “обгонные” отражает то, что муфты допускают обгон ведущего вала ведомым, отключая валы, если ведомый получает более быстрое вращение от другой кинематической цепи. Различают два вида муфт: фрикционные и храповые. Наибольшее применение получили фрикционные обгонные муфты с роликами, способные передавать значительные вращающие моменты при высоких скоростях, любом числе включений, обладающие бесшумностью и малым “мертвым” ходом. Муфты применяя-ют в станках, автомобилях, вертолетах, велосипедах и т.д.. Диапазон передаваемых муфтами моментов Т от 0,1 до 100000 Н·м. Недостатками обгонных муфт с роликами являются стро-гая соосность валов, повышенная точность изготовления, невозможность регулирования.

Звездочка и обойма образуют сужающиеся полости. Под действием слабой пружины 4 ролик находится в постоянном соприкосновении с обоймой. Ведущей может быть как звездочка, так и обойма. Если ведущей является звездочка, то муфта (рис. 5.6, сечение А–А) может передавать правое вращение, если ведущей является обойма – левое вращение. При передаче вращающего момента ролики, заклиниваясь между полу-муфтами в сужающейся части полости, образуют жесткое сцепление. При превышении частотой вращения ведомого вала частоты вращения ведущего (при обгоне) ролики, расклиниваясь, сжимают пружины и выкатываются в расширенную часть полости – муфта выключается. При останове ведущего вала ведомый вал может свободно продолжать вращаться. Важнейшим параметром муфты является угол α заклинивания; α = 4…10º (в нормалях принято α = 6º). Трехроликовые (Т = 2,4…74 Н·м; d = 10…40 мм) и пятироликовые муфты (Т = 56…800 Н·м; d = 25…90 мм) стандартизованы.. Критерием работоспособности роликовых муфт является контактная прочность рабочих поверхностей роликов и полумуфт.

6.ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Каково назначение и по каким признакам разделяют муфты приводов? 2. Чем обусловлена необходимость применения компенсирующих муфт? 3. Как в общем случае подбирают муфты? 4. Почему глухие муфты требуют строгой соосности валов? 5. Как устроена зубчатая муфта? Для чего применяют смазку и почему изнашиваются зубья? 6. Что представляют из себя шарнирная муфта и карданный вал? 7. Почему муфты называют упругими? Каковы их основные характеристики? 8. Каково устройство муфты со звездочкой и втулочно-пальцевой? 9. Каковы разновидности муфт с торообразной оболочкой? 10. Что дает конусная поверхность в муфте с резиновой конусной шайбой? 11. В чем разница между кулачковой и зубчатой сцепными муфтами? 12. Какое преимущество сцепной муфте дает применение синхронизатора? 13. Почему среди фрикционных муфт наибольшее распространение получили многодисковые? 14. Каким образом настраивают предохранительные муфты на срабатывание при определенном вращающем моменте? 15. На что рассчитывают штифт в предохранительной муфте? 16. С какой целью применяют центробежные муфты? 17. Как устроена обгонная муфта? Почему муфта передает вращение только в одном направлении?

7. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. 7-е изд.- М.: Высш. шк., 2001. 447 с. 2. Ряховский О.А., Иванов С.С. Справочник по муфтам.- Л.: Политех-ника, 1991. 384 с. 3. Детали машин: Атлас конструкций: В 2 ч. Ч. 2, 5-е изд. / Под ред. Д.Н. Решетова.- М.: Машиностроение, 1992. 296 с. 4. Леликов О.П. Основы расчета и проектирования деталей и узлов машин. Конспект лекций по курсу "Детали машин".- М.: Машиностроение, 2002. 440 с. 5. Курмаз Л.В. Детали машин. Проектирование: Справочное учебно-ме-тодическое пособие / Л.В. Курмаз, А.Т. Скойбеда.- М.: Высш. шк., 2004. 309 с. 6. Решетов Д.Н. Детали машин: Учебник для вузов. 4-е изд.- М.: Маши-ностроение, 1989. 496 с.

ПРИЛОЖЕНИЕ А ПРИЛОЖЕНИЕ Б Глухие муфты

Таблица Б1. Втулочная муфта (ГОСТ 24246-80) (рис. 2.1)

Таблица Б2. |

Рис. 1.1

Рис. 1.1

Фланцевая муфта (ГОСТ 20761-80) – наиболее распространенная из жестких нерасцепляющихся муфт – состоит из двух полумуфт 1 и 2 с флан-цами, стягиваемыми болтами (рис. 2.2). Половина болтов 4 для обеспечения со-осности и восприятия поперечных сил установлена в отверстия без зазора, а другая 3 – с зазором.

Фланцевая муфта (ГОСТ 20761-80) – наиболее распространенная из жестких нерасцепляющихся муфт – состоит из двух полумуфт 1 и 2 с флан-цами, стягиваемыми болтами (рис. 2.2). Половина болтов 4 для обеспечения со-осности и восприятия поперечных сил установлена в отверстия без зазора, а другая 3 – с зазором.

При монтаже не требуется осевого смещения валов, но необходимы строгая соосность валов и перпендикулярность торцев полумуфт осям валов, иначе не-избежны изгибы валов, биение и дополни-тельная нагрузка на опоры.

При монтаже не требуется осевого смещения валов, но необходимы строгая соосность валов и перпендикулярность торцев полумуфт осям валов, иначе не-избежны изгибы валов, биение и дополни-тельная нагрузка на опоры.

.

.

Рис. 3.4

Рис. 3.4

Рис. 3.5

Рис. 3.5

Рис. 4.1

Рис. 4.1

Рис. 4.2

Рис. 4.2

По условиям смазывания муфты бывают сухие и масляные, работающие в масляной ванне. Масло служит для уменьшения изнашивания дисков, пре-дотвращения заедания, отвода тепла, обеспечения стабильности коэффициента

По условиям смазывания муфты бывают сухие и масляные, работающие в масляной ванне. Масло служит для уменьшения изнашивания дисков, пре-дотвращения заедания, отвода тепла, обеспечения стабильности коэффициента Для уменьшения силы прижатия дисков и габаритов муфты применяют многодисковые муфты.

Для уменьшения силы прижатия дисков и габаритов муфты применяют многодисковые муфты. Рис. 5.6

Рис. 5.6