Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Мезоструктура, маркировка и классификацияСодержание книги

Поиск на нашем сайте

Легированных сталей Легированная сталь – это сплав железа с углеродом и легирующими элементами (Cr, Ni, Мо, W, Vи др.), специально вводимыми в сталь с целью изменения ее структуры и свойств в желаемом направлении. Кремний и марганец присутствующие в стали в ограниченном количестве как технологические примеси (Si до 0,4%, Мn до 0,81) также могут быть легирующими элементами, если их содержание превышает указанные выше значения. Для маркировки легированных сталей в нашей стране принята система обозначения марок стали буквами и цифрами. Каждый легирующий элемент обозначается заглавной буквой русского алфавита: А - азот; Б - ниобий; В - вольфрам; Г - марганец; Цифры в начале марки указывают на содержание углерода в сотых (конструкционные стали) или в десятых (инструментальные стали) долях, процента. Цифра после буквы в марке стали указывает на количество того или иного элемента в процентах, округленное до целого числа. Отсутствие цифры после буквы указывает на то, что количество данного элемента составляет менее 1,5%. Например: конструкционная сталь марки 30ХЗМФ содержит около 0,3% углерода и 3% хрома, а молибдена и ванадия менее 1,5%; инструментальная сталь 9ХС содержит около 0,9% углерода, хрома и кремния менее 1,5%. Если в инструментальных сталях содержание углерода составляет один процент и более, то цифра в начале марки обычно не ставится. Так, сталь В2Ф содержит около 1,2% углерода, 2% вольфрама и менее 1,5% ванадия. Буква А в конце марки стали показывает на ее принадлежность к категории высококачественных (12Х2МФА). Две буквы А или буква Ш (электрошлаковый переплав) в конце марки стали показывают, что сталь относится к категории особовысококачественных (15Х2НМФАА, ЗОХГС-Ш). Легированные стали различных качественных категорий различаются по тщательности выплавки, что определяется в первую очередь максимально допустимым содержанием вредных примесей серы и фосфора. Содержание серы и фосфора в сталях различных категорий не должно превышать 0,04% каждого в отдельности. Буква А в середине марки стали указывает на содержание в ней азота (16Г2АФ, 2ЗГ2САФ), а в начале марки - на то, что сталь автоматная, повышенной обрабатываемости (А35Г2).

Некоторые стали с особыми физическими свойствами, а также некоторые конструкционные и инструментальные стали, имеют в начале марки букву, характеризующую область применения: Ш - шарикоподшипниковые стали; Р - быстрорежущие стали; Е - стали для постоянных магнитов. Таблица 3.1 Классификация легированных сталей

Легированные стали классифицируют по различным признакам. По назначению легированные стали делят на конструкционные, инструментальные и стали с особыми свойствами. По содержанию легирующих элементов, т.е. по степени легированности, легированные стали делят на низколегированные, в которых суммарное содержание легирующих элементов меньше 2,5%, среднелегированные, содержащие от 2,5 до 10% легирующих элементов, и высоколегированные, содержащие больше 10% легирующих элементов. По числу компонентов, считая железо, углерод и легирующие элементы, но пренебрегая примесями (марганцем, кремнием, серой и фосфором), стали могут быть двухкомпонентными (углеродистые), трехкомпонентными (один легирующий элемент), четырехкомпонентными (два легирующих элемента) и т.д. Стали, содержащие больше трех легирующих элементов, обычно называют многокомпонентными или сложнолегированными. По мезоструктуре после нормализации (вид термической обработки) легированные стали делятся на три основных класса: перлитный, мартенситный и аустенитный. Образование той или иной структуры легированных сталей после нормализации можно объяснить с помощью диаграмм изотермического распада аустенита (рис. 3.1). Большинство легирующих элементов сдвигает С-образные кривые начала и конца распада аустенита вправо, увеличивая его устойчивость (т.е. время до начала распада) и снижает температуру начала мартенситного превращения Мн.

а б в

Рис. 3.1. Диаграммы изотермического распада переохлажденного аустенита сталей перлитного (а), мартенситного (б) и аустенитного (в) классов

Устойчивость переохлажденного аустенита в сталях перлитного класса при температурах ниже А, невелика, поэтому при охлаждении на воздухе (скорость охлаждения на рис. 3.1, а обозначена стрелкой) происходит распад аустенита с образованием смеси феррита и цементита (перлит, сорбит или троостит). К сталям этого класса обычно относятся низколегированные стали, например четырехкомпонентная сталь 15ХМ. Наличие в стали молибдена увеличивает сопротивление ползучести и обусловливает ее применение для труб пароперегревателей, паропроводов и коллекторов, роторов и дисков турбин. Структура этой стали после нормализации состоит из феррита и перлита (рис. 3.2, а).

Среднелегированные стали относятся обычно к сталям мартенситного класса, т.е. после нормализации имеют структуру мартенсита. Кривые начала и конца распада аустенита этих сталей на диаграмме изотермического распада (рис. 3.1, б) так сильно сдвинуты вправо, что линия характеризующая скорость охлаждения, соответствующая процессу нормализации, пересекает изотерму мартенситного превращения, обычно не касаясь кривой начала распада аустенита.

Рис. 3.2. Мезоструктуры легированных сталей: а – перлитного класса (15ХМ: перлит и феррит), б – мартенситного класса (18ХН4ВА: мартенсит), в – аустенитного класса (12Х18Н10Т: зерна аустенита с двойниками скольжения)

К сталям мартенситного класса относится, например, сталь марки 18ХН4ВА. Эта сталь закаливается не только в масле, но и на воздухе. Она отличается высокими механическими свойствами и поэтому применяется для изготовления ответственных изделий: коленчатых валов, валов редукторов, шестерен. После нормализации и высокого отпуска она имеет предел прочности при растяжении 1000 МПа, относительное удлинение 10Х и ударную вязкость 1,2 МДж/м2. Ее структура после нормализации – мартенсит (рис. 3.2, б). При высоком содержании таких элементов как никель, марганец и некоторые другие кривые распада аустенита очень сильно сдвигаются вправо, а температура начала мартенситного превращения М снижается ниже нуля. Поэтому линия охлаждения, соответствующая процессу нормализации не пересекает ни кривую начала распада аустенита, ни линии мартенситного превращения (рис. 3.1, в). Мезоструктура высоколегированных сталей, содержащих в своем составе большое количество никеля или марганца (или обоих элементов вместе), после нормализации состоит из зерен легированного аустенита. На рис. 3.2, в показана мезоструктура стали 12Х18Н10Т, относящейся к аустенитному классу: видны зерна аустенита с двойниками скольжения. Эта сталь является нержавеющей, так как содержание хрома в ней около 18%, а при содержании хрома более 12% в сталях на поверхности образуется защитная оксидная пленка Cr2О3, надежно предохраняющая металл от окисления в морской воде, перегретом и насыщенном паре, в азотной и серной кислотах и в ряде других сред. Ее применяют для изготовления различной аппаратуры в химической, нефтяной и пищевой промышленности. Вследствие хорошей жаростойкости этой стали на воздухе и в выхлопных газах она применяется для изготовления выхлопных патрубков, коллекторов, глушителей и других деталей, отводящих отработанные газы. Стали аустенитного класса немагнитные, поэтому они применяются в электротехнике и других областях промышленности для изготовления немагнитных деталей повышенной прочности. Кроме трех перечисленных классов имеются еще два структурных класса легированных сталей: ферритный и ледебуритный.

Стали ферритного класса содержат очень мало углерода и большое количество легирующих элементов (хром, кремний, вольфрам и др.), расширяющих область α-железа на диаграмме состояния. В сталях этого класса структура легированного феррита сохраняется до плавления, так как никаких аллотропических превращений эти стали не претерпевают и поэтому относятся к незакаливающимся. При их нагревании происходит только рост зерна. На рис. 3.3, а показана мезоструктура стали ферритного класса марки 1411(Э4). Ее химический состав: не более 0,03% углерода, 3,8-4,8% кремния. Мезоструктура состоит из крупных зерен кремнистого феррита. Сталь в виде тонких листов применяется для изготовления сердечников трансформаторов, так как отличается низкой коэрцитивной силой и высоким электросопротивлением, что снижает потери на вихревые токи. Стали ледебуритного класса содержат большое количество углерода и карбидообразующих элементов (Cr, Мо, W, V ). Характерной особенностью их структуры является наличие ледебуритной эвтектики, состоящей из карбидов и перлита (сорбита, троостита). Возможно образование некоторого количества мартенсита и частичное сохранение аустенита.

Рис. 3.3. Мезоструктуры легированных сталей: а – a -сталь ферритного класса: зерна кремитного феррита; б – b -сталь ледебуритного класса Р18 литая; ледебуритная эвтектика, остаточный аустенит и продукты распада аустенита (тростосорбит); в – g -сталь Р18 кованная и термически обработанная: мартенсит отпущенный и мелкораздробленные карбиды Типичным представителем сталей ледебуритного класса является быстрорежущая сталь марки Р18 следующего химического состава: Для повышения твердости и красностойкости режущих инструментов, из стали Р18 их подвергают закалке при высоких температурах (1280 °С) и двукратному отпуску при 560–580 °С. Структура кованой и термически обработанной стали Р18, показанная на рис. 3.3, в представляет собой чрезвычайно мелкоигольчатый (бесструктурный) мартенсит с равномерно распределенными в нем мелкораздробленными карбидами.

Порядок выполнения работы

Для выполнения работы студентам предоставляется микроскоп и набор микрошлифов сталей. Необходимо: 1. Просмотреть под микроскопом все шлифы набора и зарисовать их мезоструктуру; 2. Определить структурный класс стали и стрелками указать на каждом рисунке структурные составляющие.

Контрольные вопросы

1. В чем заключается процесс легирования сталей? 2. С какой целью производят легирование Cr, Ni, Мо, W, V? 3. Как обозначаются легирующие элементы в марках сталей? 4. Как влияет процесс легирования на превращения при термообработке? 5. Какие категории сталей Вы знаете? 6. Мезоструктура легированных сталей после нормализации. 7. Что такое перлитные стали и их применение? Нарисовать диаграмму. 8. Что такое мартенситные стали и их применение? Нарисовать диаграмму.

Литература

1. Арзамасов Б.Н. и др. Материаловедение. – М.: Машиностроение, 2002. – 648 с. 2. Лахтин Ю.М. ЛеонтьеваБ.Н. Материаловедение. – М.: Машиностроение, 1990. – 528 с. 3. КолесовС.Н., Колесов И.С. Материаловедение и технология конструкционных материалов. – М.: Высшая школа, 2004. – 519 с. 4. Материаловедение. Технология конструкционных материалов: Учеб. пособие / под ред. В.С. Чередниченко. – 3-е изд., стер. – М.: Омега-Л, 2007. – 752 с. Лабораторная работа № 4

МЕЗОСТРУКТУРА, СВОЙСТВА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ

Цель работы

Изучить основные свойства и области применения меди, алюминия и сплавов на их основе, а также сплавов на основе олова и свинца; освоить методики определения мезоструктуры цветных металлов и сплавов; научиться расшифровывать марки цветных металлов и сплавов.

Основные термины и понятия, необходимые для освоения данной работы

Предел текучести, теплопроводность, отожжённая медь, двойники скольжения, литейный сплав, эвтектика, закалка, старение, твердый раствор. Медь и ее сплавы

Медь достаточно тяжелый металл (g = 8, 9 г/см3) с кристаллической решеткой ГЦК, имеющий температуру плавления 1083 °С. Чистая медь имеет ряд ценных технических свойств. Она отличается высокой тепло- и электропроводностью, хорошей коррозионной стойкостью. По электро-проводности медь занимает второе место после серебра, что обусловливает ее преимущественное применение в электротехнике в качестве проводников. По теплопроводности медь также уступает только серебру и широко используется в теплообменниках. Медь обладает небольшой прочностью и высокой пластичностью: предел прочности отожженной меди составляет 200 МПа, предел текучести 80 МПа, поперечное сужение 80-95%, относительное удлинение 35%. Марки меди обозначаются прописной буквой М, справа от которой ставится номер: МОО(99,99% Cu), МО (99,95% Cu), М1 (99,9% Cu),...,

На рис. 4.1 показана мезоструктура отожженной меди. Зерна меди имеют форму неправильных многогранников с двойниками скольжения, характерными для высоко пластичных металлов с решеткой ГЦК. В качестве конструкционного материала медь не получила применения из-за низкой прочности. Сплавы на основе меди (латуни и бронзы) имеют более высокие прочностные свойства и широко применяются в машиностроении.

Рис. 4.1. Мезоструктура отожженной меди: зерна меди с двойниками скольжения

Латуни

Латуни – сплавы меди с цинком. В технике применяют латуни с содержанием цинка до 45%. При содержании цинка до 39% латуни однофазны: мезоструктура состоит из α -твердого раствора цинка в меди. Такие латуни пластичны, отличаются высокой технологичностью, легко поддаются горячей и холодной обработке давлением. При увеличении содержания цинка от 39 до 45% структура латуней двухфазная: α+ β ¢, где β ¢ – твердый раствор на основе химического соединения CuZn. Структура двухфазных латуней в литом состоянии состоит из светлых кристаллов a -фазы и темных β ¢-фазы (рис. 4.2). Двухфазные латуни из-за наличия в структуре твердой β ¢-фазы менее технологичны, чем однофазные α – латуни. Они подвергаются горячей обработке давлением, так как малопластичны в холодном состоянии.

Рис. 4.2. Мезоструктура латуни Л59 в литом состоянии: дендриты α - и β ¢- фаз Латуни маркируют буквой Л, за которой следует цифра, показывающая среднее содержание меди в сплаве. Например, латунь марки Л62 содержит 62% меди и, следовательно, 38% цинка. Кроме двухкомпонентных латуней (сплавов меди и цинка) применяют специальные латуни, которые содержат дополнительно один или несколько элементов. Легирующие элементы имеют буквенное обозначение: А – алюминий, Ж – железо, К – кремний, Н – никель, Мn – марганец, О – олово, С – свинец. Числа, проставленные в той же последовательности, что и соответствующие буквы, показывают процентное содержание меди и легирующих элементов. Например: латунь марки ЛАЖ60-1-1 имеет следующий химический состав: Cu – 60%, Al – 1%, Fе – 1%, остальное Zn. Легирующие элементы (кроме свинца) увеличивают прочность и твердость латуни, Al, Si, Ni повышают сопротивление коррозии. Свинец улучшает обрабатываемость латуней резанием. Алюминиевые латуни обладают повышенной коррозионной стойкостью, из-за образования на поверхности плотной защитной окисной пленки А1О3. Латуни применяются для изготовления деталей масло- и воздухоохладителей. трубок конденсаторов. уплотнительных сегментов турбин, работающих при температурах ниже 300 °С, а также для изготовления корпусов кранов, тройников, шпилек, штуцеров, болтов и других деталей. Несмотря на худшую по сравнению с медью электропроводность, латуни марок Л68 и Л62, вследствие их меньшей стоимости, идут на изготовление некоторых токоведущих деталей.

Бронзы

Бронзами называют сплавы меди с другими металлами, кроме цинка. Цинк может входить в состав бронз, как добавка, но не является основным компонентом. Бронзы обладают высокой коррозионной стойкостью, хорошо обрабатываются резанием, имеют хорошие литейные и высокие антифрикционные свойства. Бронзы превосходят латуни в прочности и сопротивлении коррозии, особенно в морской воде. Маркируются бронзы следующим образом: индекс Br означает название сплава – бронза. Следующие за ним буквы указывают на наличие легирующих элементов, а цифры – их содержание в сплаве (в процентах). Например, бронза марки BrОФ10-1 имеет следующий химический состав: Sn – 10%, Р – 1%; остальное Cu. Исходя из химического состава, бронзы делятся на оловянные и безоловянные. Оловянные бронзы

Бронзы, содержащие менее 6% олова, имеют в литом состоянии однофазную структуру – твердого раствора олова в меди. Структура сплавов с 6-10% Sn в литом состоянии – дендриты α -твердого раствора и участки эвтектоида между ними (δ -твердый раствор на основе химического соединения) (рис. 4.3). С увеличением содержания олова свыше 10%, вследствие присутствия в структуре значительного количества хрупкого соединения Сu31, Sn8, пластичность оловянных бронз резко снижается. Однофазные бронзы относятся к деформируемым. Из них изготавливают прутки, ленту, проволоку, пружины, мембраны. Примером может служить бронза БрОФ4-0,25. Двухфазные бронзы не прокатываются и не куются из-за наличия хрупкой δ -фазы и применяются только в литом виде. Высокие литейные свойства бронз определяются их малой усадкой (менее 1%, тогда как усадка латуней и чугуна 1,5%, сталей – более 2%).

Рис. 4.3. Мезоструктура бронзы БрОФ10-1 в литом состоянии: дендриты α -твердого раствора (белого цвета) и эвтектоид α + Cu31Sn8 (темный) между ними

Одной из наиболее широко применяемых литейных бронз является бронза БрОФ10-1. Она отличается высокой коррозионной стойкостью и хорошими антифрикционными свойствами. Эта бронза применяется для деталей, работающих в условиях сильного износа при статических и ударных нагрузках: фрикционные и зубчатые колеса, венцы червячных колес, вкладыши тяжело нагруженных подшипников и др. Безоловянные бронзы

К безоловянным бронзам относят сплавы меди с алюминием, кремнием, бериллием и другими элементами. Алюминиевые и кремнистые бронзы дешевле оловянных и вместе с темпревосходят их по ряду качеств. Алюминиевые бронзы БрАЖ9-4, БрАЖН10-4-4 имеют более высокие прочностные свойства. Кремнистые бронзы БрКМц3-1, БрКН1-3, благодаря высоким механическим свойствам, упругости и хорошей коррозионной стойкости, применяют для изготовления пружин, пружинящих деталей, работающих при температурах до 250 °С в пресной и морской воде. Бериллиевые бронзы (например БрБ2) характеризуются высокими механическими свойствами, коррозионной стойкостью, отличной износостойкостью. Эти сплавы имеют высокую электро- и теплопроводность и могут работать в интервале температур от –200 до +250 °С. Бериллиевые бронзы применяют для ответственных деталей: мембраны, пружины детали, работающих на износ (кулачки полуавтоматов) и т.д. Широкому применению бериллиевых бронз препятствуют высокая стоимость и токсичность бериллия.

Алюминий и его сплавы

Алюминий - металл с ГЦК кристаллической решеткой, имеющий температуру плавления 658 °С. Характерными свойствами алюминия являются малый удельный вес g ¢ = 2,72 г/см3 (он почти в 3 раза легче стали, у которой g = 7, 8 г/см3), высокая тепло- и электропроводность (около 60% от электропроводности меди). Высокая электропроводность алюминия обусловливает широкое применение его для проводников электрического тока. Алюминий обладает высокой стойкостью против атмосферной коррозии (она примерно в 20 раз больше, чем у стали), что объясняется образованием на его поверхности окисной пленки А12О3, защищающей его от взаимодействия с окружающей средой. Алюминий характеризуется малой прочностью и высокой пластичностью: предел прочности прокатанного и отожженного алюминия 60 МПа, предел текучести 20 МПа, относительное удлинение 40%. Алюминий отличается высокой технологичностью, хорошо деформируется прокаткой. Маркируют алюминий буквой А, за которой следует число, соответствующее содержанию алюминия сверх 99%. Например, в алюминии высокой чистоты А995 содержится 99,995% А1, в алюминии технической чистоты А5 – 99,5%. Основными примесями, загрязняющими алюминий, являются железо и кремний.

Алюминиевые деформируемые сплавы

Алюминиевые сплавы в зависимости от технологии изготовления из них деталей делятся на две группы: деформируемые и литейные. Деформируемые алюминиевые сплавы в свою очередь подразделяются на сплавы, не упрочняемые термической обработкой, и сплавы, упрочняемые термической обработкой. К деформируемым, термически не упрочняемым сплавам, относятся сплавы алюминия с марганцем и магнием. Содержание марганца в этих сплавах не превышает 1,6%, а содержание магния находится в пределах от 2 до 7%. Маркируются сплавы этой группы буквенными обозначениями АМn и АМg, где индекс Мn означает марганец, а Mg – магний. Цифры, следующие за буквами, показывают содержание второго компонента в процентах. Например сплав алюминия с магнием АМg6 содержит 6% магния. Структура рассматриваемых сплавов представляет собой твердый раствор марганца (или магния) в алюминии. Поскольку содержание этих элементов в сплавах меньше предела их растворимости в твердом растворе при комнатной температуре, то оно остается неизменным при нагреве и охлаждении сплавов. Поэтому такие сплавы не упрочняются термической обработкой, а упрочняются наклепом при обработке давлением. Среди сплавов, упрочняемых термической обработкой, наиболее распространенными являются дюралюмины - сплавы системы Al-Cu-Mg, содержащие 4–5% меди и 0,5–1,5% магния. В марках этих сплавов буквой Д обозначено название сплава – дюралюмин, за ней следует цифра или число, показывающие порядковый номер сплава в ГОСТе (например Д1, Д16). Структура дюралюмина в отожженном состоянии состоит из Максимальную прочность дуралюмины приобретают после термической обработки, заключающейся в закалке и старении. Так, для сплава Д16 предел прочности в отожженном состоянии равен 200 МПа; после закалки он составляет 250 МПа, а после закалки и старения значительно возрастает, достигая 400 МПа. Естественное старение заключается в выдержке (вылеживании) закаленного материала при комнатной температуре в течение нескольких суток; при искусственном старении сплав нагревают до температуры

Рис. 4.4. Структура отожженного дуралюмина Д1: белые зерна α -твердого раствора и включения интерметаллидов CuAl2 (темные точечные внутри зерен и твердого раствора)

Широкое применение дуралюмины нашли в авиастроении, где из них изготавливают обшивки и шпангоуты самолетов, а также при изготовлении строительных конструкций, кузовов грузовых автомобилей и т.д.

Литейные алюминиевые сплавы

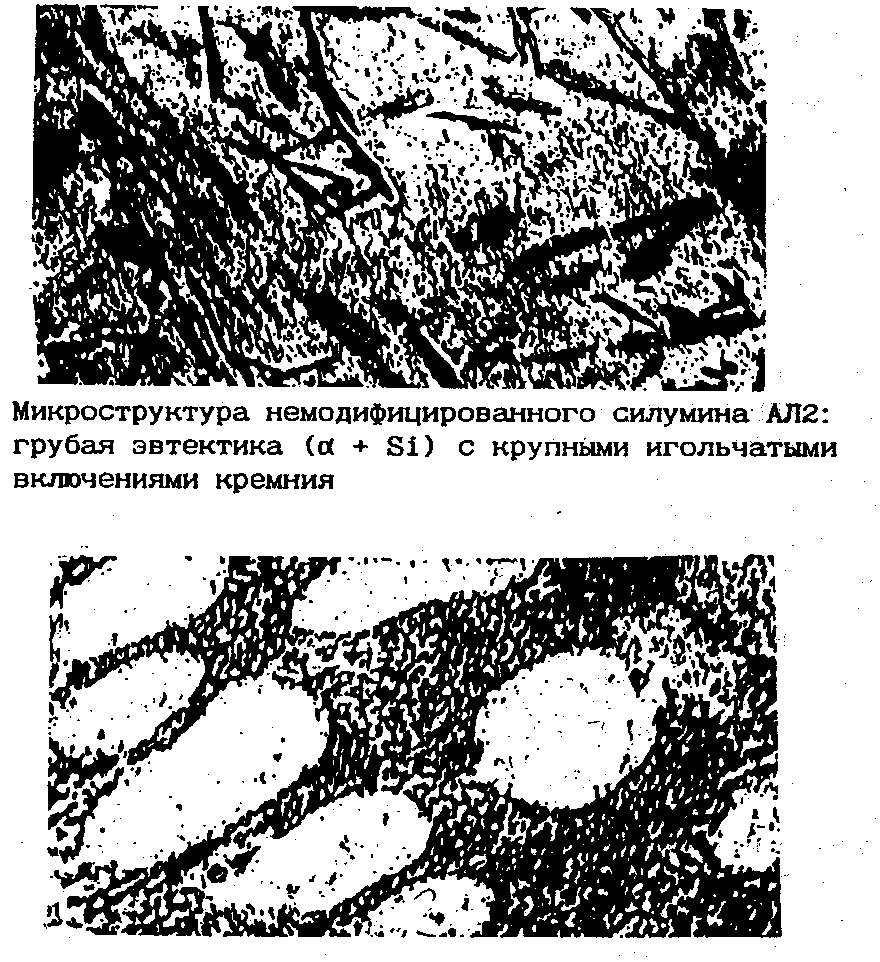

Литейные сплавы должны отвечать ряду технологических требований: обладать хорошей жидкотекучестью, т.е. способностью хорошо заполнять литейную форму; не иметь склонности к ликвации, т.е. иметь однородный химический состав по сечению всего слитка и отдельных кристаллов; обладать малой усадкой; иметь низкую склонность к образованию трещин при кристаллизации. Наиболее распространенными литейными алюминиевыми сплавами являются силумины – сплавы алюминия с кремнием с содержанием кремния 8–13%. Применяемые в промышленности силумины относятся к эвтектическим сплавам со структурой (α + Si) или доэвтектическим, структура которых состоит из первичных кристаллов α и эвтектики (α + Si). Механические свойства силуминов можно повысить путем измельчения кристаллов кремния, входящих в состав эвтектики. Это может быть достигнуто модифицированием, т.е. введением в расплав малых добавок (сотые доли процента) натрия или лития. Измельчение структуры эвтектики приводит к улучшению механических свойств. Так, предел прочности немодифицированного силумина составляет 140 МПа при относительном удлинении 3%, а у модифицированного σв = 180 МПа,

Рис. 4.5. Структура немодифицированного силумина АЛ2: грубая эвтектика (a + Si) c крупными игольчатыми включениями кремния

Рис. 4.6. Структура модифицированого силумина АЛ2: зерна α –твердого раствора (белые) и дисперсная эвтектика (α + Si) между ними

Маркируют силумины буквенным обозначением АЛ: А означает, что сплав алюминиевый, Л – литейный; далее следует цифра или число, показывающие порядковый номер сплава в ГОСТе (АЛ2, АЛ9, АЛ32 и т.д.). Силумины широко применяются для изготовления литых деталей сложной формы: кронштейнов, блоков цилиндров двигателей, корпусов компрессоров и др.

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 327; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.151.240 (0.013 с.) |