Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Змістовий модуль 1. Основи технологічного проектування в суднобудуванні та його особливості.Содержание книги

Поиск на нашем сайте

1. Що таке «проектування технологічного процесу»? 2. Назвіть особливості технологічних процесів в суднобудуванні. 3. Назвіть цілі проектування технологічного процесу. 4. Наведіть завдання технологічного проектування. 5. Що таке уніфікація технологічних процесів? Назвіть напрями уніфікації технологічних процесів. 6. Наведіть властивості виробничих об’єктів, які використовуються для уніфікації технологічних процесів. 7. Що таке типізація технологічних процесів? 8. Назвіть напрями типізації технологічних процесів. 9. Наведіть методи групування деталей для розробки групового техпроцесу. 10. Визначте цілі автоматизації процесу технологічного проектування. 11. Визначте переваги автоматизації проектування технологічних процесів. 12. Які вихідні дані потрібні для проектування техпроцесу виготовлення деталей? 13. Що таке «інформаційна модель деталі»? 14. Опишіть склад інформаційної моделі деталі. 15. Наведіть дані реквізитної частини інформаційної моделі деталі. 16. Наведіть дані геометричної частини інформаційної моделі деталі. 17. Визначте сутність застосування типових елементів в складі геометричної частині інформаційної моделі деталі. 18. Наведіть дані технологічної частини інформаційної моделі деталі. 19. Назвіть методи аналітичного деталювання корпусних конструкцій. 20. Назвіть особливості методу розгортки листів зовнішньої обшивки в автоматизованій системі. 21. Назвіть особливості методу графічних побудов. 22. Назвіть особливості методу деталювання з використанням моделей типових деталей. 23. Наведіть особливості автоматизованого методу деталювання. 24. Що таке карта розкрою та вихідні дані для її розробки? 25. Наведіть структуру бази даних карт розкрою. 26. Назвіть технологічні вимоги до формування карт розкрою. 27. Що таке коефіцієнт використання металу та методи його збільшення? 28. Назвіть засоби корегування карт розкрою. 29. Наведіть технологічні вимоги до призначення маршруту різання деталей. 30. Назвіть засоби корегування маршруту різання. 31. Наведіть параметричні обмеження, які накладаються обладнанням на маршрут різання. Змістовий модуль 2. Автоматизовані системи технологічної підготовки виробництва і проектування технологічних процесів.

1. Що таке управляючі програми різання. 2. Назвіть функції управляючих програм. 3. Дайте визначення «бази даних». 4. Назвіть вимоги, що висуваються до баз даних. 5. Назвіть принципи організації баз даних. 6. Назвіть функції баз даних. 7. Що є системою управління базами даних? 8. Назвіть функції СУБД. 9. Наведіть склад комплекту документів на виріб і на замовлення. 10. Опишіть зв'язок АСТПВ з іншими автоматизованими системами проектування і виробництва суден. 11. Назвіть переваги сукупного використання САПР, АСТПВ, АСУТП та АСУВ. 12. Дайте визначення автоматизованої системи управління технологічними процесами. 13. Назвіть об’єкти управління суднобудівного виробництва. 14. Що є управлінням виробництвом? 15. Що є управлінням технологічним процесом? 16. Назвіть основні критерії ефективності управління техпроцесами. 17. Наведіть переваги АСУТП. 18. Дайте визначення поняттю «інтегрована система автоматизованого проектування». 19. Дайте пояснення щодо необхідності створення інтегрованих систем автоматизації.

ЗАГАЛЬНІ ВКАЗІВКИ ЩОДО ВИКОНАННЯ ЛАБОРАТОРНИХ РОБІТ.

Лабораторні роботи з дисципліни «Основи автоматизованого проектування технологічних процесів» представляють собою цикл з п’яти робіт, які виконуються протягом семестру. Вихідним матеріалом для виконання лабораторних робіт є робочі креслення, за якими кожен студент отримує індивідуальне завдання. Звіт по кожній роботі слід виконувати на листах формату А4 згідно з вимогами ЄСКД. Перший лист циклу практичних робіт повинен мати основний напис, наведений на рис. 8, а, наступні – на рис. 8, б.

а

б Рис. 8. Приклад заповнювання основного напису: а – для титульних аркушів текстових документів; б – для інших аркушів текстових документів; ЛР – лабораторна робота; 6.05120101 – шифр спеціальності; 5116 – номер академічної групи, де навчається студент; 03 – порядковий номер студента за списком групи; 01-05 – номери лабораторних робіт

Текст у роботі повинен бути чітким і коротким. Скорочення слів у тексті не допускається. Якщо у тексті зустрічаються абревіатури, вони повинні бути розшифровані. Усі ілюстрації й таблиці необхідно нумерувати та іменувати. Текст виконувати на комп'ютері у форматі MS Word шрифтом Times New Roman розміром 14 через 1,5 інтервалу. У кінці циклу робіт необхідно навести список літератури, яка була використана, в алфавітному порядку.

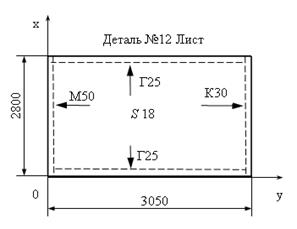

Лабораторна робота № 1. Розробка інформаційної моделі деталі. Мета роботи: 1. Вивчити структуру інформаційної моделі деталі. 2. Закріпити навички роботи з технічною документацією по корпусу судна. 3. Навчитися готувати графічну інформацію на деталі для АСТПВ. Інформаційна модель деталі (ІМД) – це сукупність усіх даних по деталі, що зберігається в базі даних автоматизованої системи. Дані з бібліотеки деталей надалі використовуються для розробки технологічного процесу виготовлення й одержання технологічної документації для корпусообробного та складально-зварювального виробництв. Послідовність виконання роботи: 1.1. За допомогою креслення та специфікації до нього розробити ескізи деталей і визначити всю необхідну інформацію про деталь. До такої інформації відноситься марка матеріалу, з якого виготовлені деталі, тип прокату (листовий або профільний), технологічні особливості виготовлення деталей, номер запуску та ін. Цю інформацію студент отримує з креслень та специфікацій до них або консультуючись з викладачем. 1.2. Визначити реквізити деталей. Перелік потрібних реквізитних даних наведено в табл. 1 відповідного розділу ІМД. 1.3. Визначити опорні точки всіх контурів деталі, позначивши їх на ескізах, та геометричні параметри ділянок між цими точками. Будь-яка деталь корпусу судна може мати як зовнішній (основний), так і внутрішні контури (найчастіше представлені вирізами різної конфігурації). Опорні точки обов'язково обираються з урахуванням геометрії деталі та призначеної в ескізі системи координат для подальшого задавання їх розташування у просторі. 1.4. Скласти інформаційну модель деталі. Інформаційну модель необхідно представити трьома розділами у вигляді наступних таблиць: Розділ 1. Реквізити. Таблиця 1. Реквізитні дані.

Розділ 2. Геометрія. а) Опорні точки основного контуру і ділянки між ними; Таблиця 2. Опис основного контуру.

б) опорні точки вирізів та ділянки між ними представити аналогічно табл.2;

в) прив'язка вирізів. Виконується згідно табл. 3.

Таблиця 3. Прив’язка вирізів.

Розділ 3. Технологія. Скласти технологічні вимоги до деталі у вигляді технологічного маршруту її виготовлення.

Контрольні питання. 1. Що таке інформаційна модель деталі? 2. Назвіть складові частини ІМД та інформацію, яка міститься в кожній з них. 3. Яким чином задається основний контур деталі в ІМД? 4. Де можна отримати інформацію по деталі для створення ІМД? 5. Для чого створюється ІМД і де зберігається?

Лабораторна робота № 2. Деталювання корпусних конструкцій. Мета роботи: 1. Практично засвоїти інструментальні засоби опису деталей. 2. Одержати представлення про інформаційну базу технологічного проектування. Одним з методів моделювання деталей в автоматизованих системах є метод з використанням бібліотеки типових деталей. Бібліотека типових деталей представляє собою сукупність процедур параметричного опису деталей, що найчастіше використовуються у складі конструкцій корпусу судна (книці, бракети, штаби, а також інші деталі, за формою близькою до типової). Технологу необхідно буде додати потрібні вирізи на деталі. Якщо деталь неможливо описати за допомогою типової форми, тоді необхідно виконати геометричні побудови для формування контуру деталі з графічних елементів, до яких належать точки, відрізки, окружності, дуги, сплайни. Технолог будує певний каркас із графічних елементів, що потім поєднує в єдиний контур. Послідовність виконання роботи: 2.1. Визначити які деталі з завдання за попереднім оцінюванням студента є близькими за геометрією та призначенням до типових деталей. 2.2. Оскільки всі лабораторні роботи виконуються в автоматизованій системі SAPS, то для створення моделей деталей необхідно активізувати в розділі «2 D геометрія» пункт меню «Деталь», «Типова» та вибрати відповідний тип, що найбільше підходить для розглянутої деталі. 2.3. Обрати найбільш придатну форму типової деталі з наведеного на екрані переліку зображень. 2.4. Ввести характерні розміри деталі та виконати команду «Розрахувати». Причому значення всіх геометричних параметрів деталі вводяться в міліметрах. Геометрія деталі буде розрахована автоматично за передбаченою процедурою.

2.5. Задати реквізити деталі в діалоговому вікні, що відкрилося. 2.6. Встановити, якщо необхідно, контурні та кутові вирізи й прив'язати їх до основного контуру. Для цього в розділі «Деталь» виводиться на екран зображення контуру створеної типової деталі, за допомогою пункту меню «Прив'язати виріз» необхідно обрати типову форму вирізу, задати його параметри і прив'язати до основного контуру деталі. 2.7. Розмістити та прив'язати до контуру внутрішні вирізи, якщо вони є. 2.8. Задати розмірні лінії й уточнити розміри деталі. Для цього в закладці «Оформлення», «Розмір» обрати тип розміру (горизонтальний, вертикальний, кутовий і т.д.), потім обрати кромки між якими потрібно вказати розмір, задати місце розташування розмірної лінії. 2.9. Записати деталь у «Базу даних». 2.10. Для нетипових деталей, які будуються методом графічних побудов потрібно визначити з яких графічних елементів складається деталь з використанням інформаційної моделі деталі, розробленої в лабораторній роботі № 1. 2.11. Задати координати опорних точок деталі в розділі «2 D геометрія» за допомогою пункту меню «Створення», «Точка», «Координати». 2.12. За допомогою закладки «Автомасштаб» на верхній панелі інструментів вивести на весь екран зображення отриманих точок. 2.13. Поєднати опорні точки необхідними геометричними елементами згідно форми деталі. Якщо ділянка між опорними точками представлена відрізком, то в меню обираємо закладку «Створення», «Відрізок через дві точки», коли дугою кола – обираємо «Створення», «Дуга», а якщо сплайном – «Створення», «Сплайн». 2.14. Побудувати, якщо необхідно, контурні та кутові вирізи за допомогою графічних елементів. 2.15. Побудований каркас потрібно поєднати в єдиний контур. Для цього слід активізувати закладку «Створення», «Контур» та обрати метод об'єднання в контур (за допомогою точок та ліній або перетинанням ліній). 2.16. Отриманий контур зберегти як деталь в базі даних. Для цього необхідно активізувати закладку «Деталь», «Контуром» і задати реквізитні дані деталі. Виконати операцію «База», «Зберегти деталь». 2.17. Після цього перейти в розділ «Деталь» і побудувати внутрішні вирізи, якщо вони є, аналогічно пункту 2.6. 2.18. Задати розмірні лінії й уточнити розміри деталі. 2.19. Нанести на деталі елементи основного маркування за допомогою пункту меню «Оформлення», «Маркування». 2.20. Нанести на ескіз додаткове маркування аналогічно п. 2.19. Студент повинен нанести тільки орієнтуючі написи на деталі. 2.21. Нанести при необхідності допоміжне маркування. 2.22. Нанесення припусків на деталі. 2.22.1. Припуск на механічну обробку кромок листових деталей призначається на ті кромки деталі, які необхідно фрезерувати або виконати строжку. На деталі, що використовуються в суднобудуванні, такі припуски призначають рідко, тому розглядатись вони не будуть. 2.22.2. Припуск на холодне згинання листових деталей призначається на деталь складної кривизни, що гнеться у двох напрямках, по всьому її контуру. Величина припуску складає 25…50 мм в залежності від складності форми самої деталі. Для деталей простої кривизни припуск на згинання призначається по двом паралельним кромкам (рис. 9).

Рис. 9. Нанесення припусків на деталь

2.22.3. Припуски, які призначаються з урахуванням умов складання та зварювання в суднобудуванні поділяють на монтажні та контуровочні. Монтажний припуск призначається на кромки деталей, що утворюють монтажний паз або стик секції, до складу якої вони входять. Монтажними пазами та стиками є ті, що повернуті до закладної або раніше встановленої секції. Контуровочні припуски призначаються на кромки деталей, що утворюють інші монтажні стики та пази секції або ті, що утворюють контури полотнищ поздовжніх та поперечних перегородок, настилів другого дна та ін. Для закладної секції на деталі по всіх кромках призначаються тільки контуровочні припуски (рис. 10).

Рис. 10. Призначення припусків на секції корпусу судна

Розміри контуровочних та монтажних припусків залежать від характеру з’єднувальних поверхонь. У випадку, коли на кресленні не позначені розміри припусків, тоді студент задає їх самостійно згідно нижче зазначених вимог. Якщо сполучаються плоскі, конічні або циліндричні поверхні, то припуск має розмір 20 мм. Для деталей будь-якого погину, що утворюють з’єднувальні кромки, припуск призначати до 50 мм. У роботі припуски на холодне згинання приймати розміром 40 мм, контуровочні припуски – 30 мм, монтажні – 50 мм. Слід враховувати, якщо деталь на одну кромку має кілька припусків різного призначення (наприклад, монтажний та припуск на холодне згинання), то необхідно призначати найбільший за розміром. 2.23. Записати деталь у «Базу даних».

Контрольні питання. 1. В яких випадках використовується метод графічних побудов деталей? 2. Назвіть основні особливості методу графічних побудов. 3. Які графічні елементи використовують для створення геометрії деталі в автоматизованих системах? 4. Що таке бібліотека типових деталей? 5. Назвіть типи вирізів, які характерні для корпусних деталей.

Лабораторна робота № 3. Розробка карт розкрою листового прокату. Мета роботи: 1. Вивчити технологічні вимоги до карт розкрою для теплового вирізування в суднобудуванні. 2. Вивчити методи розміщення деталей на листі металу для забезпечення високого коефіцієнту розкрою. 3. Засвоїти автоматизовані засоби формування та корегування карт розкрою в складі АСТПВ. З огляду на усі вимоги до карт розкрою, які є в суднобудуванні, задачу розкрою листових матеріалів відносять до розряду важкоформалізованих задач. У зв'язку з цим, автоматичний розкрій розглядається лише як попереднє розміщення деталей, а остаточний варіант розкрою досягається після оцінки і корегування розміщення деталей технологом. Сутність лабораторної роботи полягає в практичному формуванні карт розкрою листового прокату з використанням попередньо розроблених студентом моделей деталей з бази даних АСТПВ. Послідовність виконання роботи: 3.1. Сформувати запуск для обробки деталей, моделі яких були створені в попередній лабораторній роботі. Для цього в розділі «Розкрій» обирається закладка «База», «Запуск» і вводиться номер запуску. 3.2. Підготувати групи спільного розкрою (ГСР), тобто групи деталей однакової товщини, марки матеріалу та одного запуску. Для цього необхідно активізувати пункт меню «Розрахунок», «ГСР» та додати нові групи деталей, задаючи при цьому всі необхідні параметри. 3.3. Ввести параметри ГСР. Причому відстань між деталями і кромкою листового прокату приймати 10…25 мм, ширину різу рівній половині товщини металу, відстань між деталями за власним вибором, враховуючи технологічні вимоги до карт розкрою. Оскільки листовий прокат, що поступає з металургійних комбінатів на суднобудівний завод, має по кромках неточності у допустимих межах для металургійної промисловості, то потрібно призначати відстань між деталями і кромкою листового прокату для отримання необхідних розмірів деталей з урахуванням допусків, прийнятих в суднобудуванні. Але в теперішній час є можливість замовляти вже обрізаний листовий прокат без неточностей по кромках, тоді в карті розкрою відстань між деталями і кромкою листа не призначається. 3.4. Підготувати дані по листовому прокату. Обрати пункт меню «Листовий прокат» та ввести параметри прокату (ширину, довжину та кількість), з якого буде виготовлено деталі ГСР. Листовий прокат, що користується найбільшим попитом, має розміри 2,5 х 12 та 2,6 х 12 м. 3.5. Виконати розрахунок карт розкрою, активізувавши пункт меню «Розрахунок», «Карта розкрою», «Розрахунок планів розкрою». 3.4. Оцінити якість карти розкрою з погляду коефіцієнта використання металу і забезпечення технологічності. 3.5. Сформулювати рекомендації для підвищення якості карти розкрою. 3.6. Відкоригувати карти розкрою в автоматичному режимі та зберегти в базі даних.

Контрольні питання. 1. Що таке карта розкрою? 2. З яких частин складається інформаційна модель карти розкрою? 3. Яким чином формуються групи спільного розкрою? 4. Що таке коефіцієнт використання металу? 5. Які прийоми використовують для підвищення коефіцієнта використання металу?

Лабораторна робота № 4. Розробка маршруту вирізування листових деталей та управляючих програм для обладнання з програмним керуванням. Мета роботи: 1. Вивчити методи призначення маршруту вирізування з забезпеченням технологічних вимог. 2. Засвоїти автоматизовані засоби призначення маршруту вирізування в складі АСТПВ. 3. Вивчити технологічні вимоги до управляючих програм різання в суднобудуванні. 4. Засвоїти автоматизовані засоби розробки управляючих програм. Сутність лабораторної роботи полягає в практичному формуванні маршруту вирізування деталей карт розкрою листового прокату, розрахованих у попередній лабораторній роботі і розробці управляючих програм різання для обладнання з програмним керуванням. Послідовність виконання роботи: 4.1. Для виконання роботи спочатку необхідно вибрати з бази даних створену раніше карту розкрою та відкрити її. 4.2. Задати параметри маршруту різання деталей, активізувавши пункт меню «Параметри», «Розкрій», «Маршрут різання». У вікні, що з'явиться на екрані, вказати напрям різання, розміри перемичок та містків, спосіб виходу різака з контуру (по прямій, по дузі або на контурі), початкове та кінцеве положення різака. 4.3. Перевести карту розкрою в режим відображення маршруту різання. Для цього необхідно активізувати пункт меню «Вікна», «Маршрут різання». Після цього усі контури деталей карти розкрою відобразяться білим кольором. 4.4. Далі необхідно мишею вказувати порядок обробки контурів. Для цього достатньо підвести курсор до контуру і натиснути на ліву кнопку миші, при цьому контур включається в маршрут з попереднім розрахунком параметрів обробки. Під час призначення послідовності слід керуватися технологічними вимогами до траєкторії різання, до яких належать мінімізація теплових деформацій у процесі різання, мінімізація довжини холостих переходів та мінімізація кількості пробивань металу. 4.5. Після закінчення призначення послідовності виконують розрахунок траєкторії різання вибором відповідної команди. Для цього необхідно активізувати пункт меню «Змінення», «Розрахунок траєкторії». На екрані різними кольорами відобразяться холості переходи різака, спосіб входу та виходу різака відносно контуру деталі, безпосередньо лінія різу. 4.6. По закінченні розрахунку необхідно дослідити отриманий маршрут, враховуючи технологічні вимоги до маршрутів різання, і внести необхідне корегування. 4.7. Надалі маршрут записується та експортується в базу даних. 4.8. Для розробки управляючої програми необхідно в розділі «База даних» задати параметри і шифри команд управляючої програми. 4.9. Активізувати закладку «Карта», «Перелік груп карт розкрою», обрати розроблену попередньо карту розкрою і вибрати закладку «Склад». 4.10. Керуюча програма виводиться в текстовий файл в одному з обраних форматів (ІSO, ESSІ чи який-небудь унікальний). Для цього необхідно перейти до закладки «Сервіс», «Управляюча програма», «Настройка», «Параметри», де вказуються коди операцій та наявність додаткових технологічних умов. На екрані з'явиться вікно з переліком команд. 4.11. У вікні, що відкрилось, обрати закладку «Управляюча програма», ввести назву програми та зберегти її у базі даних (місце збереження файлу візуально надається користувачу). 4.12. Активізувати закладку «Карта», «Перелік груп карт розкрою», «Склад», «Управляюча програма» і ввести ім’я нової управляючої програми для карти розкрою. 4.13. Перевірити правильність розробки програми за допомогою імітатора, який активізується у пункті меню «Сервіс», «Управляюча програма». На екрані виводиться вікно з переліком управляючих програм, що збережені в базі даних автоматизованої системи. Після обрання потрібної програми з'являється вікно з командами, поступова активізація яких графічно показує весь процес вирізування деталей карти розкрою. 4.14. Проаналізувати якість виконання процесу вирізування з урахуванням всіх технологічних вимог.

Контрольні питання. 1. Що таке маршрут різання деталей карти розкрою? 2. Які технологічні вимоги в суднобудуванні висуваються до маршрутів різання? 3. Назвіть способи входу та виходу різака з контуру. 4. Яким чином забезпечується мінімізація основних технологічних вимог, що висуваються до маршрутів різання? 5. Що таке управляюча програма різання для машини з ЧПК?

Лабораторна робота № 5. Розгортка листа зовнішньої обшивки на площину. Мета роботи: 1. Ознайомитися з принципами моделювання гнутих деталей. 2. Навчитись виконувати автоматизовану розгортку гнутих листів. 3. Отримати навички побудови каркасу для перевірки погину деталей, що мають кривизну. Сутність лабораторної роботи полягає у створенні моделі листа зовнішньої обшивки, що має кривизну, і каркасу для перевірки погину цього листа. Каркас представляє собою набір поперечних шаблонів, розташованих на відстані шпації та з’єднаних дерев’яними рейками між собою, що відтворюють внутрішню поверхню зігнутого листа і використовується для перевірки точності виготовлення листових деталей подвійної кривизни. Послідовність виконання роботи: 5.1. Побудувати модель листа складної кривизни та вивести його зображення на екран. Для цього за наданими параметрами з табл. 4 згідно номеру варіанта студента за списком академічної групи будується складена поверхня. 5.1.1. В розділі «3 D геометрія» необхідно побудувати точки згідно заданих координат. 5.1.2. За допомогою пункту меню «Створення», «Сплайн по точках» та «Відрізок через дві точки» виконати побудову контуру деталі. 5.1.3. Створити з отриманого набору геометричних елементів єдину поверхню. Для цього обрати пункт меню «Створення», «Поверхня», «Каркасна»; вказати, що криволінійні кромки є каркасними лініями, позначити формоутворюючі прямі кромки і обрати граничні умови для поверхні. 5.2. Зберегти отриману поверхню в базі даних: обрати пункт меню «База», «Зберегти поверхню» і вказати назву поверхні. 5.3. Отриману поверхню з використанням пункту меню «Створення», «Складена поверхня» перетворити в складену поверхню. Зберегти її в БД. Таблиця 4. Вихідні дані для побудови листової деталі складної кривизни.

Продовження табл.4.

Продовження табл.4.

5.4. Виконати трасування стиків та пазів по границях поверхні, що відкрилась, за допомогою пункту меню «Створення», «Траса по границі». 5.5. Створити додаткові траси для встановлення шаблонів. Для цього потрібно активізувати закладку «Створення», «Перерізи», «Додаткові шпангоути». У вікні, що відкрилось, вказати номер шпангоуту (наприклад № 1) і відстань від нульового шпангоуту, яка дорівнює 1/4, 1/2, 3/4 довжини листа по осі х. 5.6. Обрати пункт меню «Розрахунок», «Згинальний каркас» і вказати послідовно кромки листа. 5.7. Вказати місця встановлення шаблонів на всіх криволінійних трасах. 5.8. У вікні, що відкрилось, зазначити номер деталі, номер креслення, відстань шаблонів від пазів, мінімальну висоту шаблонів та товщину деталі. 5.9. Перевірити правильність розробленого каркасу, що пропонує автоматизована система після виконання всіх необхідних розрахунків за встановленим алгоритмом. Доступ до зображення шаблонів та каркасу в цілому забезпечено в розділі «2 D геометрія», «База», «Читати конструкцію», «Оснащення». Контрольні питання. 1. Що називається каркасом? 2. Призначення каркасів в суднобудуванні. 3. Що таке шаблони і для чого вони необхідні? 4. Назвіть дві форми гнутих деталей в суднобудуванні.

СПИСОК ЛІТЕРАТУРИ

1. Александров В. Л. Основы технологии судостроения [Текст]: учебник / В. Л. Александров, Г. В. Бавыкин, В. П. Доброленский, А. С. Рашковскийи др.; Под общ. ред. В. Ф. Соколова. – С.Пб.: Судостроение, 1995. – 400 с. – Библиогр.: с. 398-399. 2. Рашковський О. С. Технологія виготовлення деталей корпусу судна [Текст]: навч. посібник / О. С. Рашковський, С. І. Жигуліна, В. М. Перов, С. М. Сліжевський; під заг. ред. проф. О. С. Рашковського. – Миколаїв: НУК, 2009. – 136 с. – Бібліогр.: с. 132. 3. Глозман М. К. Технологичность конструкций корпуса морских судов [Текст] / М. К. Глозман. – Л.: Судостроение, 1984. – 294 с. – Бібліогр.: с. 293. 4. Цикало Н. В. Методичні вказівки щодо виконання лабораторних робіт з дисципліни «Комп’ютерне проектування технологічних процесів» [Текст] / Н. В. Цикало. – Миколаїв: НУК, 2011. – 42 с. – Бібліогр.: с. 45. 5. Корсаков В. С. Автоматизация проектирования технологических процессов в машиностроении [Текст] / В. С. Корсаков, Н. М. Капустин, К. Х. Темпельгорф, Х. Лихтенберг, под ред. Н. М. Капустина. – М.: Машиностроение, 1985. – 304 с. – Бібліогр.: с. 302.

ЗМІСТ Абревіатури…………………………………………..…………….. 3 Вступ………………………………………………………………… 4 Розділ 1. Основи технологічного проектування в судно буду- ванні та його особливості………………………………………….. 5 Тема 1.1. Сутність та задачі автоматизованого технологіч- ного проектування в суднобудуванні…………………………….. 5 Тема 1.2. Автоматизація деталювання корпусних конструкцій і розкрою прокату…………………………………………………… 16

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 399; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.28.172 (0.016 с.) |