Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Барботажний (пінний) пиловловлювач

Для очищення сильно запилених газів, наприклад технологічних, вихлопних і димових, вентиляційного повітря содового виробництва та ін., використовують барботажні пиловловлювачі. У цих апаратах рідина, взаємодіюча з газом приводиться до стану рухливої піни, що забезпечує велику поверхню контакту між рідиною і газом і, відповідно, високий ступінь очищення газу від пилу. Барботажний пиловловлювач (мал. 1) являє собою камеру 1круглого чи прямокутного перетину, усередині якої знаходиться перфорована тарілка 2. Вода чи інша промивна рідина через штуцер 3 надходить на тарілку, а забруднений газ подається в апарат через патрубок 4. Проходячи через отвори тарілки 2, газ барботує крізь рідину і перетворює її в шар рухливої піни. У шарі піни пил поглинається рідиною, основна частина якої (~80%) віддаляється разом з піною через регульований поріг 5. Частина рідини, що залишилася, (~20%) зливається через отвори в тарілці й уловлює в підтарілочному просторі більш великі частинки. Суспензія, що утвориться при цьому, віддаляється через зливальний штуцер 6. У таких апаратах застосовують також кілька перфорованих тарілок, причому їх кількість залежить від необхідного ступеня очищення газу. Ступінь уловлювання пилу в барботажних апаратах часто перевищує 95 – 99% при відносно низьких капітальних витратах і експлуатаційних витратах.

Мал. 4 Барботажний (пінний) пиловловлювач: 1 – камера; 2 – тарілка; 3 – штуцер для подавання води; 4 – патрубок для вводу запиленого газу; 5 – поріг; 6 – зливальний штуцер.

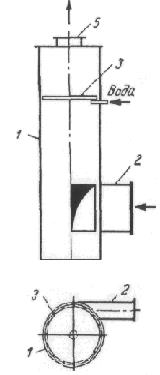

ЦЕНТРОБІЖНИЙ СКРУБЕР КОНСТРУКЦІЇ ВТІ Процес мокрого очищення може бути інтенсифікований при проведенні його в колі відцентрових сил. Таке очищення проводять у циклонах, стінки яких змочуються безупинно стікаючою плівкою рідини, чи у відцентрових скруберах. У відцентровому скрубері (мал. 1) конструкції Всесоюзного теплотехнічного інституту (ВТІ) ім.. Ф.Є. Дзержинського запилений газ надходить у циліндричний корпус 1 через вхідний патрубок 2, розташований тангенціально, і здобуває обертальний рух. Стінки корпуса зрошуються через сопло 3 водою, що тонкою плівкою стікає по його внутрішній поверхні. Зважені в потоці газу, що піднімається по гвинтовій лінії, частки пилу під дією відцентрової сили відкидаються до стінок скрубера, змочуються водяною плівкою і несуться з водою через конічне днище 4. Очищений і одночасно охолоджений газ видаляється через вихідний патрубок 5.

Мал. 1. Центр обіжний скрубер конструкції ВТІ: 1 – корпус; 2 – вхідний патрубок; 3 – сопло; 4 – конічне днище; 5 – вихідний патрубок.

У відцентрових скруберах досягається висока ступінь очищення. Вона перевищує 95% для часток пилу розміром 5 – 30 мкм і складає 85 – 90% для часток розміром 2 – 5 мкм. Ці пиловловлювачі відрізняються простотою апаратного оформлення та низьким гідравлічним опором.

ТИПИ НАСАДОК Для того, щоб насадка працювала ефективно, вона повинна задовольняти наступним основним вимогам: 1) мати високу поверхню в одиницях об’єму; 2)добре змочуватися рідиною, що зрошує; 3) надавати малий гідравлічний опір газовому потоку; 4) рівномірно розподіляти рідину, що зрошує; 5) бути стійкою до хімічного впливу рідини і газу, що рухаються в колонні; 6) мати малу питому вагу; 7) володіти високою механічною міцністю; 8) мати невисоку вартість.

Мал.1 Типи насадок а – кільця Рашига безладно покладені (навалом); б- кільця з перегородками, правильно покладені; в – насадка Гудлое; г – кільця Палячи; д – насадка «Спрейпак»; е – сідла Берля; ж- хордова насадка; з – сідла «Інталлокс»

Насадок, що цілком задовольняють усім зазначеним вимогам, не існує, тому що, наприклад, збільшення питомої поверхні насадки спричиняє збільшення гідравлічного опору апарату і зниження граничних навантажень. У промисловості застосовують різноманітні за формою і розмірами насадки (мал.1), що тією чи іншою мірою задовольняють вимогам, що є основними при проведенні конкретного процесу абсорбції. Насадки виготовляють з різноманітних матеріалів (кераміка, порцеляна, сталь, пластмаси та ін.), вибір яких диктується розміром питомої поверхні насадки, змочувальною та корозійною стійкістю. Як насадку використовують засипання у колону навалом шматків коксу або кварцу розмірами 25 – 100 мм. Однак унаслідок ряду недоліків (мала питома поверхня, високий гідравлічний опір та ін.) кускову насадку в даний час застосовують рідко.

Широко поширена насадка у вигляді тонкостінний керамічних кілець висотою, рівною діаметру (кілець Рашига), що змінюється в межах 15 – 150 мм. Кільця малих розмірів засипають в абсорбер навалом (мал.1,а). Великі кільця (розмірами не менш (60х50 мм)укладають правильними рядами, зрушеними друг щодо друга (мал.1, б). Цей спосіб заповнення апарату насадкою називають завантаженням в укладання, а завантажену таким способом насадку – регулярною. Регулярна насадка має ряд переваг перед нерегулярною, засипаною в абсорбер навалом: володіє меншим гідравлічним опром, припускається великі швидкості газу. Однак для поліпшення змочування регулярних насадок необхідно застосовувати більш складні по конструкції зрошувачі. Хордова дерев’яна насадка (мал. 1, ж) звичайно використовується в абсорберах, що мають значний діаметр. Основне її достоїнство – простота виготовлення, недоліки – відносно невелика питома поверхня і малий вільний об’єм. За останні роки стали застосовуватись спіральні насадки, виконані з металевих стрічок та дроту, різні металеві насадки (мал.1, д), а також насадка зі скляного волокна. При виборі розмірів насадки варто враховувати, що чим більше розміри її елементу, тим вище припустима швидкість газу (і, відповідно, продуктивність абсорбера) і нижче його гідравлічний опір. Загальна вартість абсорбера з насадкою з елементів великих розмірів буде нижче за рахунок зменшення діаметра апарата, незважаючи на те, що його висота трохи збільшиться в порівнянні з висотою апарата, що має насадку менших розмірів (унаслідок зниження розмірів питомої поверхні насадки й інтенсивності масопередачі) Дрібна насадка переважніше також при проведенні процесу абсорбції під підвищеним тиском, тому що в цьому випадку гідравлічний опір абсорбера не має істотного значення. Крім того, дрібна насадка, що володіє більшою питомою поверхнею, має переваги перед великою тоді, коли для здійснення процесу абсорбції необхідно велике число одиниць чи переносу теоретичних ступіней зміни концентрацій.

ЛИСТОВІ ФІЛЬТРИ Ці фільтри відносяться до апаратів періодичної дії, що працюють під тиском, в яких напрямки сили тяжіння та рух фільтрату перпендикулярні. Особливістю листового фільтра, як і плиточно-рамного фільтрпреса, є велика поверхня фільтрування, віднесена до одиниці площини приміщення, що він займає. Це досягається розміщенням вертикальних фільтрувальних листів на невеликій відстані один від одного. Існує декілька конструкцій листових фільтрів. Розглянемо вертикальний фільтр з прямокутними листами (мал.1), який використовується, в часності, на хлорних заводах для фільтрування розсолу, що поступає в електролізери.

Мал.1 Вертикальний листовий фільтр: 1 – циліндричний резервуар, 2 – конічне дно, 3 – кришка, 4 – плоский фільтрувальний лист, 5 – опорна планка, 6 – колектор для фільтрату, 7 – штуцер для подачі суспензії, 8 – штуцер для відводу фільтрату, 9 – штуцер для видалення осаду

Фільтр складається з циліндричного резервуара з конічним дном 2, кришки, що знімається 3, плоских фільтрувальних листів 4, що опираються на планку 5, та колектора для фільтрату 6. Суспензія поступає в фільтр по штуцеру 7, рідка фаза її проходить всередину фільтрувальних листів, збирається в колекторі та у вигляді фільтрату виходить з апарату через штуцер 8; тверда фаза накопичується у вигляді осаду на зовнішній поверхні фільтрувальних листів, скидається з неї зворотнім товчком зжатого повітря або води та видаляється з апарату по штуцеру 9.

Фільтрувальних лист представляє собою стальну гуміровану раму, в яку вставлена рифлена з обох сторін дошка з дерева твердої породи, причому рама та дошка обтягнуті тканиною, наприклад полівінілхлоридною. В порівнянні з фільтрпресом описаний фільтр забезпечує кращі умови промивки осадка, менше зношування фільтрувальної тканини та більш легке обслуговування. К недолікам цих фільтрів відноситься: складність контролю товщини осаду, необхідність перемішування суспензії шляхом її рециркуляції (для попередження осадження твердих частинок) та досить складна заміна тканини.

РУКАВНИЙ ФІЛЬТР

Батарейний фільтр з фільтруючими елементами з тканини, що отримав відповідно формі фільтруючих елементів назву рукавного фільтра, зображено на мал.1.

Мал.1 Рукавний фільтр 1 – рукава; 2 – встряхуючий пристрій; 3 – шнек.

Газовий потік вводиться в фільтр та розподіляється по фільтруючим елементам – рукавам 1. Відфільтрований газ видаляється через газохід, а завислі в ньому частинки осідають на внутрішній поверхні фільтруючих елементів. Для видалення пилу, що осів є спеціальний пристрій 2, пристрій, що встряхує фільтруючі елементи. Пил скидається в нижню частину фільтра та видаляється з апарату шнеком 3.

СТРІЧКОВИЙ ВАКУУМ-ФІЛЬТР

Фільтр являє собою працюючий під вакуумом апарат безупинної дії, у якому напрямки сили ваги і руху фільтрату збігаються. Схематично фільтр зображений на мал.1

Мал.1. Стрічковий вакуум-фільтр 1 – вакуум-камери; 2 – перфорована стрічка; 3 – натяжний барабан; 4 – лоток для подачі суспензії; 5 – фільтрувальна тканина; 6 – натяжні ролики; 7 – валик для перегину стрічки; 8 – приводний барабан; 9 – форсунки для подачі промивної рідини

Перфорована гумова стрічка 2 переміщається по замкнутому шляху за допомогою приводного 8 та натяжного 3 барабанів. Фільтруюча тканина 5 притискається до стрічки при натягу роликами 6. З лотка 4 на фільтруючу тканину подається суспензія. Фільтрат відсмоктується у вакуум-камери 1, що знаходяться під стрічкою, і виводиться з апарату. Осад, що відкладається на тканині, промивається рідиною, що подається з форсунок 9. Промивна рідина відсмоктується в інші вакуум-камери і також приділяється з апарата.

Осад завдяки вакууму підсушується і при перегині стрічки через валик 7 відокремлюється від тканини і скидається в бункер. На зворотному шляху між роликами 6 фільтрувальна тканина звичайно регенерується: очищається за допомогою механічних щіток, пропарюється або промивається рідиною. До достоїнств стрічкових фільтрів, крім згаданого вище збігу напрямків фільтрування й осадження, відносяться простота пристрою (відсутність спеціальної розподільної голівки), гарні умови промивання і зневоднювання осаду. Завдяки простоті знімання осаду і регенерації тканини можлива обробка матеріалів, що важко фільтруються. Недоліками є невелика питома поверхня і досить швидкий знос фільтруючої стрічки, громіздкість апарата, складність герметизації.

|

||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 498; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.12.172 (0.026 с.) |