Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Засоби програмування та відлагодження мікропроцесорів з архітектурою AVRСодержание книги

Поиск на нашем сайте

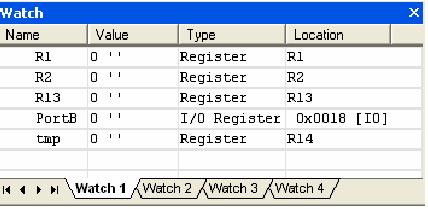

AVR Studio 4 - нове професійне інтегроване середовище розробки (Integrated Development Environment - IDE), призначене для написання й відлагодження прикладних програм для AVR мікропроцесорів у середовищі Windows 9x/NT/2000/XT. AVR Studio 4 містить асемблер і симулятор. Також IDE підтримує такі засоби розробки для AVR як: ICE50, ICE40, JTAGICE, ICE200, STK500/501/502 і AVRISP. У найближчі місяці буде розширений список підтримуваних AVR Studio 4 мікроконтролерів і засобів розробки. AVR Studio підтримує COFF як формат вихідних даних для символьного відлагодження. Інші програмні засоби третіх фірм також можуть бути зконфігуровані для роботи з AVR Studio. Вікно вихідного тексту програм Ключове вікно в AVR Studio це вікно вихідного тексту програми. Коли об'єктний файл відкритий, автоматично створюється вікно вихідного тексту програм. У вікні відображається код, який виконується в відлагоджувальному середовищі (емуляторі або програмному симуляторі) а текстовий маркер завжди перебуває на рядку, який буде виконаний в наступному циклі. Виконання програм і покроковий режим Користувач може виконувати програму повністю в покроковому режимі, трасуючи блоки функцій, або виконуючи програму до місця, де стоїть курсор. Можна визначити необмежене число точок зупинок, кожна з яких може бути включена або виключена. Точки зупинок зберігаються між сесіями роботи. Перегляд регістрів У вікні вихідного тексту програми виводиться інформація про процес виконання програми. AVR Studio має багато інших вікон, які дозволяють керувати і відображати інформацію про будь-який елемент мікроконтролера. Список доступних вікон: Watch window: Вікно показує значення певних символів (рис.4.1) У цьому вікні користувач може переглядати значення й адреси змінних.

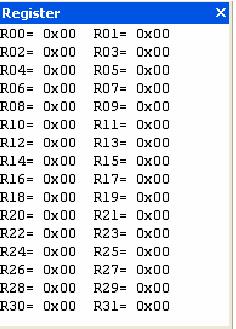

Рис. 4.1 Watch window: Trace window: Вікно показує хронологію програми, виконуваної в цей час. Register window: Вікно показує вміст регістрів(рис.4.2). Регістри можна змінювати під час зупинки програми.

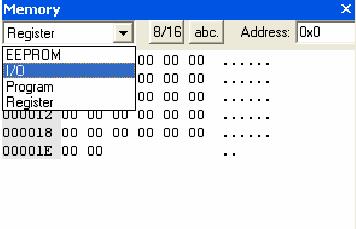

Рис. 4.2 Register window Memory windows: Вікна показують вміст пам'яті програм, даних, портів вводу/виводу і енергонезалежного ПЗУ(рис. 4.3). Пам'ять можна переглядати в HEX, двійковому або десятковому форматах. Вміст пам'яті можна змінювати під час зупинки програми.

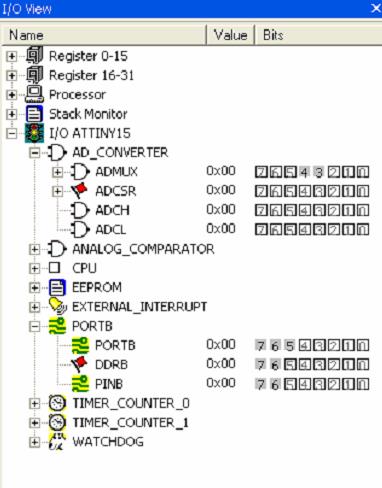

Рис. 4.3 Memory windows I/O window: Показує вміст різних регістрів вводу/виводу(рис. 4.4): EEPROM,I/O порти,таймери, і т.д.

Рис. 4.4 I/O window Message window: Вікно показує повідомлення від AVR Studio. Processor window: У вікні відображається важлива інформація про ресурси мікроконтролера, включаючи програмний лічильник, покажчик стека, регістр статусу і лічильник циклу. Ці параметри можуть модифікуватися під час зупинки програми. Налаштування робочого оточення зберігаються при виході. При першому запуску потрібно настроїти вікна для керування і виведення необхідної інформації. Під час наступного завантаження налаштування автоматично відновлюються. В AVR Studio включена підтримка відлагоджувальних засобів фірми Atmel: · внутрішньосхемний емулятор Atmel ICEPRO · внутрішньосхемний емулятор Atmel Megaice · внутрішньосхемний емулятор Atmel AVRICE · внутрішньосхемний емулятор Atmel ICE200 · внутрішньосхемний емулятор Atmel Asicice · внутрішньосхемний емулятор Atmel ICE10 · внутрішньосхемний емулятор Atmel ICE30 З AVR Studio також сумісні будь-які программатори і відлагоджуючі засоби, які підтримують мікроконтролери фірми Atmel.

5. КОНСТРУКТОРСЬКО – ТЕХНологічний розділ 5.1. Компоновка елементів на друкованій платі

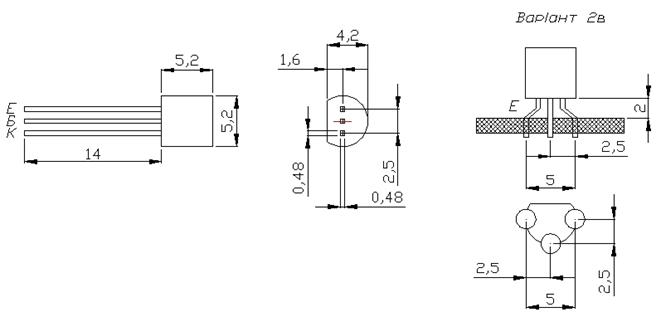

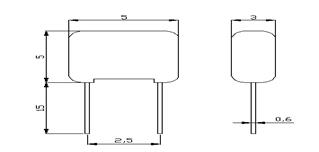

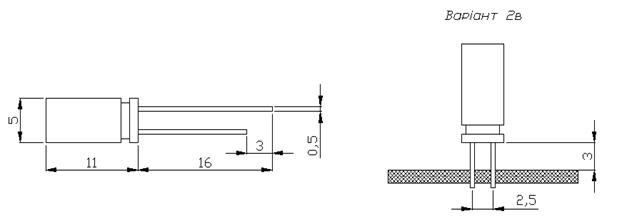

Під час розробки радіоелектронної апаратури етап проектування друкованих плат є одним з найбільш трудомістких. Для початку робіт по розробці друкованої плати потрібна принципова електрична схема, перелік елементів, креслення або ескіз з бажаним розміщенням елементів (якщо є така необхідність). Для елементів, щоб виключити можливі помилки в розводці плати, необхідно мати креслення або ескізи елементів, цоколівку, креслення посадочного місця. Конструювання друкованих плат здійснюється ручним, пів автоматизованим і автоматизованим методами. При ручному методі розміщення навісних елементів і трасування друкованих провідників здійснюється вручну безпосередньо конструктором. Даний метод забезпечує оптимальний результат. Пів автоматизований метод передбачає розміщення навісних елементів за допомогою ЕОМ при ручному трасуванні друкованих провідників, ручне розміщення навісних елементів при автоматизованому трасуванні друкованих провідників і автоматизованим перенесенням малюнка на носії. Метод забезпечує високу продуктивність праці. Автоматичний метод передбачає кодування початкових даних, розміщення навісних елементів і трасування друкованих провідників за допомогою ЕОМ. При цьому допускається доопрацювання окремих з'єднань вручну. Метод забезпечує високу продуктивність праці. Компоновка за допомогою ЕОМ здійснюється при допомозі спеціальних пpогpам. В ЕОМ необхідно ввести всі елементи схеми, їх pозміpи та поєднання, після чого здійснюється трасування плати. Після цього маємо можливість або відкоpеагувати отримані результати або вивести їх на пpинтеp чи графобудівник. Взагалі компоновка за допомогою ЕОМ являється найбільш простим та ефективним методом pозpобки друкованих плат. При проектуванні друкованих плат застосовуються такі види компоновки: аналітична, аплікаційна, графічна, та компоновка за допомогою ЕОМ. При виконанні дипломного проекту був викоpистан метод графічної компоновки в системі автоматизованого проектування (САПР) на базі програмних засобів ACCEL EDA. Друкована плата може мати найрізноманітніші розміри, яки визначаються формою і розмірами того простору, який відводиться в електронному пристрої для друкованого монтажу. Максимальний розмір друкованої плати, як одношарової так і багатошарової не може перевищувати 470 мм. Це обмеження визначається вимогами міцності і щільності монтажу: чим більше друкована плата, тим менше щільність монтажу. Для друкованих плат великих розмірів необхідні спеціальні заходи підвищення жорсткості (додаткові точки кріплення в пристрої, введення ребер). Вибір матеріалу друкованої плати і спосіб її виготовлення здійснюється на етапі ескізного проекту з урахуванням вибраного класу друкованого монтажу. Визначаємо габаритні розміри плати. Розрахунок необхідного типорозміру друкованої плати здійснюється з урахуванням наступних основних вимог: а) визначається кількість корпусів радіоелементів (за їх фізичними розмірами); б) визначається топологія розміщення корпусів на друкованої платі. Визначимо розміри корпусів елементів, які будуть використані, знайдемо їх площі, отримані результаті помістимо в таблицю 5.1.

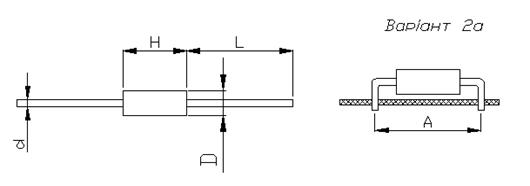

Таблиця 4.1 Розміри корпусів елементів.

Згідно отриманих даних знайдемо сумарну площу корпусів елементів на ДП, помножимо її на коефіцієнт 1,5 – 1,8. SДРУК.ПЛ. = Ssum ´ К (5.1) SДРУК.ПЛ. = 4059 ´ 1,8 = 7306,2 мм2

Співвідношення лінійних розмірів сторін печатної плати повинно бути не більше за 3:1. Приймаємо розміри плати 8мм ´ 90мм, де SДРУК.ПЛ. = 7200, що відповідає умові. При виборі типу друкованої плати для електронного цифрового вимірювача частоти обертів потрібно враховувати техніко-економічні показники. Наявність мікросхем затрудняє розводку. Виходячи з міркувань технологічного процесу вибираємо двосторонню друковану плату. Матеріал друкованої плати вибирається згідно ГОСТ 23751-79 та технічних вимог. В якості матеріалу друкованої плати вибираємо склотекстоліт фольгований марки СФ-2-35-1,5, який застосовується для двосторонніх друкованих плат. Для даного пристрою оптимальним варіантом буде вибір 2-го класу точності друкованої плати, найменші значення геометричних розмірів друкованої плати для даного класу точності приведено в таблиці 5.2. Таблиця 5.2 Найменші значення для ІІ класу точності.

Визначення діаметрів отворів контактних площадок здійснюється за формулою: d=dвив+(0,2...0,4) (5.2) dвив – діаметри виводів радіоелементів. В даному приладі елементи мають наступні діаметри виводів: 0,44; 0,48; 0,5; 0,6; 1,2. Визначаємо діаметри отворів: d1=0,44+0,3=0,74» 0,8 мм d2= 0,48+0,3=0,78» 0,8 мм d3=0,5+0,3=0,8 мм d4=0,6+0,2=0,8 мм d5=1,2+0,3=1,5 мм Діаметр контактних площадок визначаються відповідно до діаметру отворів. Розміри контактних площадок приведені в таблиці 5.3. Таблиця 5.3 Розміри контактних площадок.

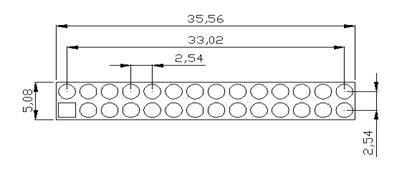

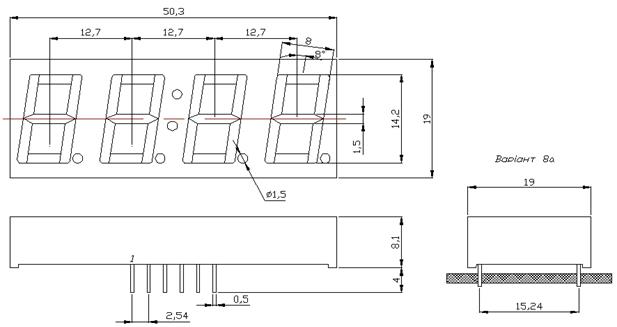

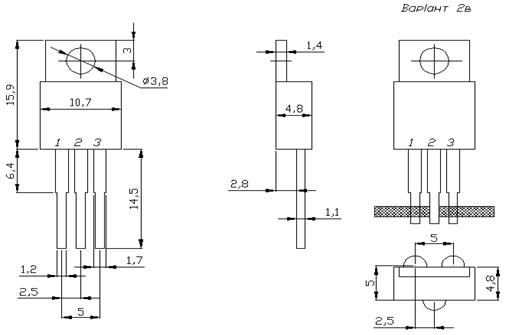

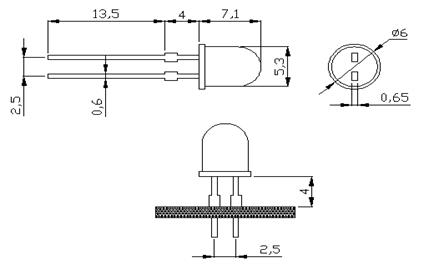

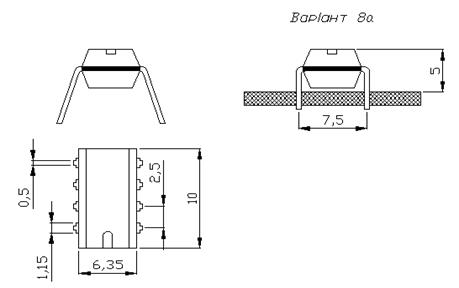

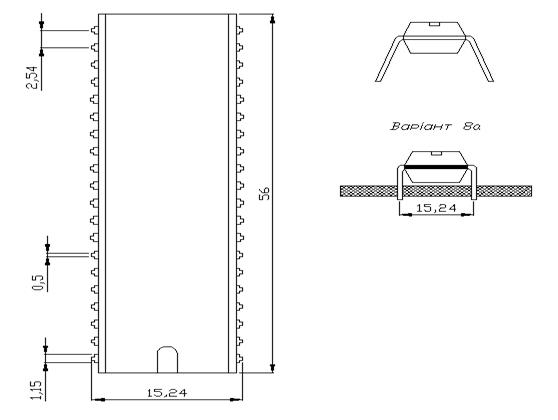

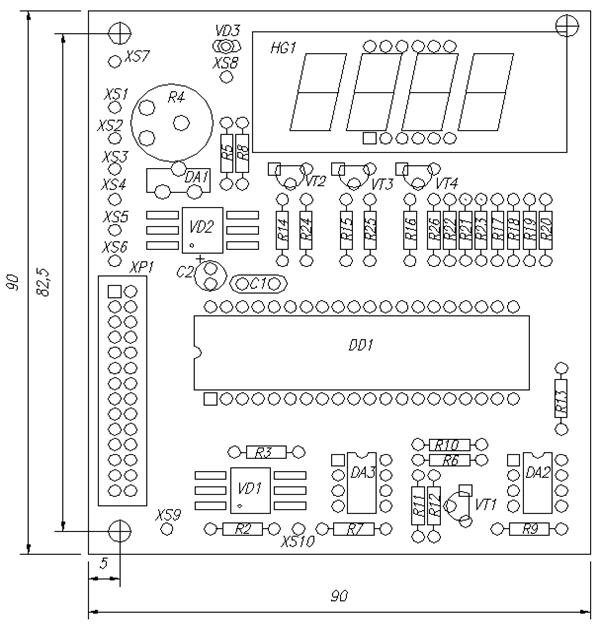

На друкованій платі розміщуємо такі елементи: - резистори R1-R26; - конденсатори С1, С2; - транзистори VT1-VT4; - мікросхеми DD1, DA1, DA2, DA3; - матриця світлодіодна HG1; - діоди VD1-VD3; - роз’єм ХР1; Габаритні розміри елементів схеми контролера керування поворотним механізмом відеокамери з світлодіодним дисплеєм наведені на ескізах рис.5.1…рис.5.14.

Рис.5.1. Резистори С2-23

Рис.5.2. Резистор СП4-1 Рис.5.3.

.

Рис. 5.6 Роз’єм MPLS-5.

Рис. 5.7. Матриця світлодіодна CA56-21SRWA.

Рис.5.8. Мікросхема КP142EH12A.

Рис.5.9. Діод КЦ407А.

Рис. 5.10. Діод АЛС407

Рис.4.1.11 Мікросхема К140УД17.

Рис.5.12. Мікросхема AT89S52

5.3. Розробка топології друкованої плати Розробку топології друкованої плати проводимо після компоновки, в процесі якої знаходять оптимальне розташування елементів на друкованій платі. Компоновка елементів електронного цифрового вимірювача частоти обертів на друкованій платі зображена на рис. 5.13.

Рис. 5.13. Компоновка елементів. При трасуванні провідників необхідно добитись мінімальних довжин зв¢язків, мінімізації паразитних зв¢язків між провідниками та елементами, і якщо можливо, то потрібно виконати рівномірне розподілення навісних елементів на платі. Розробку креслення друкованої плати починають з вибору координатної сітки. За основний крок координатної сітки приймається 2,5мм. Для малогабаритної апаратури і в технічно обґрунтованих випадках допускається застосовувати додаткові кроки 1,25; 0,625 і 0,5 мм (1,27; 2,54мм). У зв¢язку відносно складного трасування і наявністю елементів з відстанню між виводів 2,54мм, вибираємо крок координатної сітки 1,27мм. Координатну сітку на початок координат розташовують у відповідності з ГОСТ 2.417-78. Отвори та елементи провідникового малюнку розташовують на платі відносно початку координат. Відстань від корпуса елементу до місця згину або паяння проводів повинна відповідати державним стандартам і ТУ на даний елемент. Якщо таких вказівок немає то відстань від корпуса елементу до місця згину або паяння проводів повинна бути не менше 2,5 мм при товщині плати 1 мм. Установчі розміри елемента повинні бути кратними кроку сітки. Формувати виводи та встановлювати елемент на друкованій платі потрібно так, щоб в процесі контролю було видно маркування. Відстань між корпусом елемента та краєм друкованої плати повинна бути не менше 1 мм, а між виводом і краєм плати не менше 2мм. Відстань між корпусами сусідніх елементів, а також між краями сусідніх елементів повинна становити не менше як 0,5 мм. Зазор між корпусами мікросхем не менше 1,5 мм. Відстань від крепіжного отвору до краю плати повинна бути не менше товщини плати. Друковані провідники слід виконувати однакової ширини на всьому протязі. У вузьких місцях звужують провідники до мінімально допустимих значень на можливо меншій довжині. Взаємне розташування провідників не регламентується. В цілях спрощення креслення допускається виконувати провідники будь-якої ширини однією лінією, при цьому в технічних вимогах креслення вказують ширину провідника.

Розробка топології друкованої плати була виконана в графічному редакторі ACCEL EDA. Прототипи фотошаблонів шарів металізації зображені на рис.5.14 і рис. 5.15.

Рис. 5.14. Провідники і контактні площадки з боку установки елементів

Рис. 5.15. Провідники і контактні площадки з боку паяння елементів.

5.4. Виготовлення друкованої плати

Для друкованих монтажних плат використовують фольгований гетинакс або склотекстоліт. Процес виготовлення друкованої плати складається із наступних операцій: зачистка фольги від окислення, нанесення рисунка провідників кислотостійкою краскою, травлення заготовки до повного зняття фольги на незахищених краскою місцях і знищення захисної краски. Заготовки друкованих плат за звичай травлять в розчині хлорного заліза. Якщо в розчині появився темний осад, то невеликими порціями добавляють туди соляну кислоту до повного пропадання осаду. Процес травлення триває 0,5-1,5 год. По закінченні процесі травлення заготовку споліскують, старанно промивають теплою проточною водою і змивають краску. Деколи буває зручно знімати лак наждачним папером №60 або №80. Готову друковану плату слідує для консервації покрити тонким шаром каніфольного лаку (розчині каніфолі в спирту) або зразу ж залудити хоча б контактні площадки (якщо це не зробити, то через деякий час через окислення фольги виконати пайку буде важче). Травити друковані плати можна і в розчині мідного купоросу і повареної солі. Чотири столові ложки повареної солі і дві ложки розтовченого в порошок мідного купоросу розтворяють в 500 мл. гарячої (примірне 80 гр. С) води і получають темно-зелений розчин, об’єм якого досить для стравлення приблизно 200 см2 поверхні мідної фольги, При підвищенні температури травлящого розчину час травлення зменшується. Оптимальну температуру підбирають експериментально по теплостійкості захисного лаку. Якщо необхідно виготовити друковану плату, форма і розмір якої не позволяють використати присутню кювету, можна поступити наступним чином. Ставити плати в поліетиленовий пакет підходящого розміру. В нього кладуть заготовку і заливають розчином хлорного заліза. При необхідності повисіти температуру розвину пакет кладуть під струю гарячої води або занурюють у воду і підігрівають на плитці. Для рівномірності травлення пакет покачують за краї. Щоб не пошкодити пакет, на заготовці плати треба закруглити краї. Дуже важно добре облудити печатні провідники. Для цього частіше всього приймають лекоплавлячі припої. Сучасні радіоелектронні пристрої виконують на мікросхемах різних типів.. Більшість мікросхем не терпить перегрівання, тому при пайці їх виводів використовують припої ПОСВ-33, ПОСК-50 і ПОС-61 з пониженою температурою плавлення

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 100; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.98.60 (0.011 с.) |

Транзистор КТ502

Транзистор КТ502

.

.