Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет диаметров рабочей части протяжкиСодержание книги

Поиск на нашем сайте

ПРОТЯЖКИ Направление подготовки: Автоматизация управления» Специальность: 220301 «Автоматизация технологических процессов в машиностроении»

Тула 2005 ИСХОДНЫЕ ДАННЫЕ 2. Спроектировать протяжку для протягивания цилиндрического отверстия ф 32 Н7 (+0,025) мм: диаметр отверстия Do под протягивание - 31,2 +o,змм; длина детали L материал детали - cталь 45, станок горизонтально-протяжной.

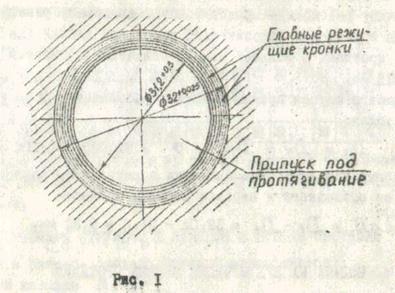

ВЫБОР СХЕМЫ РЕЗАНИЯ Под схемой резания понимают картину последовательного срезания режущими зубьями припуска, оставленного пoд протягивание. Схемы реэания, применяемые при протягивании, можно классифицировать по двум признакам: I) формирования протягиваемого контура; II) срезания слоя каждым режущим зубом протяжки. По первому признаку схемы резания разделяются на профильную и генераторную, по второму - на схемы непрерывного и переменного резания. Профильная схема характерна тем, что контур режущей кромки, очерчивающий зуб протяжки, по форме является копией протягиваемого контура и протягиваемый контур формируется одной непрерывной режущей кромкой, являющейся главной режущей кромкой. При протягивании по генераторной схеме форма главной режущей кромки может быть любой, а протягиваемый контур формируется не последним режущим зубом протяжки, а вспомогательными режущими кромками всех ее режущих зубьев. Протяжки, спроектированные по профильной схеме резания, называют профильными, а по генераторной схеме - генераторными* Отличиесхемы непрерывного резания от схемы переменного резания заключается в том, что протяжки, работающие по схеме непрерывного резания, срезают стружку по всей длине главной режущей кромки, а у протяжек, работающих по схеме переменного резания, стружку срезает не вся главная режущая кромка, а только ее часть определенной длины. В рассматриваемом случае можно принять профильную протяжку, работающую по схеме непрерывного резания, так как припуск под протягивание невелик и протяжка должна быть небольшой длины. : Такие протяжки обеспечивают высокую точность и малую шероховатость протянутой поверхности. Схема резания проектируемой протяжки показана на рис.1.

РАСЧЕТ ДИАМЕТРОВ РАБОЧЕЙ ЧАСТИ ПРОТЯЖКИ Диаметр первого зуба протяжки принимается равным наименьшему предельному размеру предварительного отверстая:

Диаметры последнего режущего и калибрующих зубьев необходимо принимать равными наибольшему предельному размеру готового отверстия Dmax с учетом его деформации, возникающей при работе протяжки;

где Деформация отверстия обычно выражается или в увеличении размеров протянутого отверстия по сравнению с размерами зубьев протяжки, или, наоборот, в уменьшении их. Явление "разбивания" свойственно относительно толстостенным деталям. В этом случае в формуле перед S ставится знак минус. Протягиванию тонкостенных деталей, например втулок, труб, стаканов и др., наоборот, свойственна "усадка** отверстий. В этом случае перед В рассматриваемом примере деталь толстостенная. На основании производственного опыта и исследовательских работ величину разбивания ориентировочно принимают равной 0,005…0.01 мм для протяжек с относительно небольшой длиной (до 700... 800 мм)* У протяжек с большей длиной величина разбивания достигает 0,01...0.015 мм. Для нашего случая примем величину разбивания

Суммарный подъем зубьев протяжки определяется разностью диаметров ее последнего и первого режущих аубьев:

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ Основнымитехническими требованиямипо ГОСТ 9126-76 являются следующиe: I. Протяжки должны изготовляться! а) из быстрорежущей стали по ГОСТ 19 265-73; б)из стали марки ХВГ по ГОСТ 5950-73. Протяжки из быстрорежущей стали диаметром 18 мм и более должны быть сварными или c механическим краплением хвостовика., 2. Твердость протяжек должна быть: а) зубьев и задней направляющей из быстрорежущей стали - HRC 62...65; зубьев из стали марки ХВГ - HRC 6I...64; б) передней направляющей из быстрорежущей стали - НRС 60...65; передней и задней направляющейиз стали марки ХГГ -HRC 56...64; в) замковой части хвостовика цельных протяжек, а также хвостовика, механически прикрепленного к протяжке - HRC 42...56; замковой части хвостовика сварных протяжек - H RC 42...50. 3. Зубья протяжек не должны иметь завалов, заусенцев и выкрошенных кромок. Сопряжение радиусов впадины зуба должно быть плавным, без уступов. 4. Центровые отверстия - по ГОСТ 14034-74. 5. Параметр шероховатости поверхностей протяжек по ГОСТ 2789-73 должен быть, (мкм): передней поверхности всех зубьев для отверстий с полями допусков Н7 и Н8, задней поверхности черновых, переходных и чистовых зубьев и калибрующих, выполненных с ленточкой, ленточек на черновых, чистовых и переходных зубьях передней поверхности всех зубьев для отверстий с полем допуска Н9 ленточек на калибрующих зубьях и задней поверхности калибрующих зубьев, выполненных без ленточки для отверстий с полями допусков Н7 и Н8 поверхности передней и задней направляющих поверхности рабочего конуса центровых отверстий поверхностей торцов и нерабочей шейки между посадочной поверхностью хвостовика и передней направляющей 6. Ширина цилиндрической ленточки на калибрующих зубьях должна быть не более 0,6 мм. Допускаетсяна задней поверхности черновых, переходных и чистовых зубьев цилиндрическая ленточка шириной не более 0.05 мм.

7. Предельные отклонения общей длины протяжек должны быть: протяжек длиной до 1000мм вкл. протяжек длиной свыше 1000 мм 8. Предельные отклонения глубины впадины зуба - 9. Размеры и предельные отклонения хвостовиков протяжек - по ГОСТ 4044-70. 10. Предельные отклонения диаметров черновых и переходных зубьев не должны превышать значений, указанных в табл. 9.1. Таблица 9.1

11. Предельные отклонения диаметров чистовых зубьев с подъемом по диаметру 0,01 – 0,02 мм и калибрующих зубьев не должны превышать значений, указанных в табл. 9.2. Таблица 9.2

Разность отклонений номинальных диаметров чистовых и калибрующих приведенного в табл.9.2. зубьев одной протяжки не должно превышать 0,5 допуска на диаметр, В тех случаях, когда предельные отклонения диаметров в табл. 9.2 меньше 0,01 мм, разность отклонений не должна превышать 0,005 мм. Прямая конусность на калибрующих зубьях не допускается.

12. Предельные отклонения диаметра парадней направляющей - по е8. 13. Предельные отклонения диаметра задней направляющей - по f8. 14. Радиальное биение относительно оси центров чистовых зубьев с подъемом на зуб по диаметру 0,01 - 0,02 мм и калибрующих зубьев не должно превышать допусков на диаметр, приведенных в табл.9.2. Биение на остальных частях протяжки устанавливается в зависимости от общей ее длины и не должно превышать 0,004 мм нa каждые 100 мм длины. 15. Биение конической поверхности под кулачкив направлении,нормальном к ней, относительно оси центров не должно превышать0,1мм. 16. Предельные отклонения углов; переднего угла всех зубьев заднего угла черновых и переходных зубьев заднего угла чистовых зубьев +30', заднего угла калибрующих зубьев 17. Остальные технические требования do ГОСТ 9136-76. МАРКИРОВКА ПРОТЯЖЕК На шейке хвостовика каждой протяжки должно бытьчетко нанесены; а) товарный знак предприятия-изготовителя; 0) обозначение протяжки; в) диаметр и обозначение поля допуска отверстия; г) порядковый номер протяжки в комплекте; д) пределы длин протягивания; в) марка стали рабочей части протяжки; ж) год изготовления. РАЗРАБОТКА ЧЕРТЕЖА ПРОТЯЖКИ По результатам расчета и в соответствии с техническими требованиями, предьявляемыми к протяжкам для цилиндрических отверстий, разработан чертеж протяжки,(приложение). ПРОТЯЖКИ Направление подготовки: Автоматизация управления» Специальность: 220301 «Автоматизация технологических процессов в машиностроении»

Тула 2005 ИСХОДНЫЕ ДАННЫЕ 2. Спроектировать протяжку для протягивания цилиндрического отверстия ф 32 Н7 (+0,025) мм: диаметр отверстия Do под протягивание - 31,2 +o,змм; длина детали L материал детали - cталь 45, станок горизонтально-протяжной.

ВЫБОР СХЕМЫ РЕЗАНИЯ Под схемой резания понимают картину последовательного срезания режущими зубьями припуска, оставленного пoд протягивание. Схемы реэания, применяемые при протягивании, можно классифицировать по двум признакам: I) формирования протягиваемого контура; II) срезания слоя каждым режущим зубом протяжки. По первому признаку схемы резания разделяются на профильную и генераторную, по второму - на схемы непрерывного и переменного резания. Профильная схема характерна тем, что контур режущей кромки, очерчивающий зуб протяжки, по форме является копией протягиваемого контура и протягиваемый контур формируется одной непрерывной режущей кромкой, являющейся главной режущей кромкой. При протягивании по генераторной схеме форма главной режущей кромки может быть любой, а протягиваемый контур формируется не последним режущим зубом протяжки, а вспомогательными режущими кромками всех ее режущих зубьев. Протяжки, спроектированные по профильной схеме резания, называют профильными, а по генераторной схеме - генераторными* Отличиесхемы непрерывного резания от схемы переменного резания заключается в том, что протяжки, работающие по схеме непрерывного резания, срезают стружку по всей длине главной режущей кромки, а у протяжек, работающих по схеме переменного резания, стружку срезает не вся главная режущая кромка, а только ее часть определенной длины. В рассматриваемом случае можно принять профильную протяжку, работающую по схеме непрерывного резания, так как припуск под протягивание невелик и протяжка должна быть небольшой длины. : Такие протяжки обеспечивают высокую точность и малую шероховатость протянутой поверхности. Схема резания проектируемой протяжки показана на рис.1.

РАСЧЕТ ДИАМЕТРОВ РАБОЧЕЙ ЧАСТИ ПРОТЯЖКИ Диаметр первого зуба протяжки принимается равным наименьшему предельному размеру предварительного отверстая:

Диаметры последнего режущего и калибрующих зубьев необходимо принимать равными наибольшему предельному размеру готового отверстия Dmax с учетом его деформации, возникающей при работе протяжки;

где Деформация отверстия обычно выражается или в увеличении размеров протянутого отверстия по сравнению с размерами зубьев протяжки, или, наоборот, в уменьшении их. Явление "разбивания" свойственно относительно толстостенным деталям. В этом случае в формуле перед S ставится знак минус. Протягиванию тонкостенных деталей, например втулок, труб, стаканов и др., наоборот, свойственна "усадка** отверстий. В этом случае перед В рассматриваемом примере деталь толстостенная. На основании производственного опыта и исследовательских работ величину разбивания ориентировочно принимают равной 0,005…0.01 мм для протяжек с относительно небольшой длиной (до 700... 800 мм)* У протяжек с большей длиной величина разбивания достигает 0,01...0.015 мм. Для нашего случая примем величину разбивания

Суммарный подъем зубьев протяжки определяется разностью диаметров ее последнего и первого режущих аубьев:

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 534; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.181.69 (0.007 с.) |

- 20 мм;

- 20 мм; 735 Н/мм2 (75 кгс/мм2);

735 Н/мм2 (75 кгс/мм2);

- остаточная деформация отверстия”

- остаточная деформация отверстия”

;

; с полем допуска Н9

с полем допуска Н9  , поверхности спинки зуба, радиуса у передней поверхности, стружко-делительных канавок

, поверхности спинки зуба, радиуса у передней поверхности, стружко-делительных канавок  ;

; поверхности цилиндрической части хвостовика и конических поверхностей под кулачки

поверхности цилиндрической части хвостовика и конических поверхностей под кулачки  ;

; .

. 3 мм,

3 мм, 4мм.

4мм. .

. ,

,