Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструктивные элементы резьбыСодержание книги

Поиск на нашем сайте

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ Резьбовое соединение – соединение деталей с помощью резьбы, обеспечивающее относительную неподвижность деталей или заданное перемещение одной детали относительно другой. Резьбовые соединения широко распространены в машиностроении. Они обеспечивают надежность соединения, удобство его сборки и разборки. Классификация резьбовых соединений: 1) резьбовое соединение при непосредственном скручивании соединяемых деталей (резьба имеется на этих деталях); 2) резьбовое соединение при помощи дополнительных соединительных деталей, например болтов, шпилек, винтов, гаек и т.д.: а) болтовое соединение; б) винтовое соединение; в) шпилечное соединение. Основным элементом всех резьбовых соединений является резьба – поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности. На практике в качестве такого контура может выступать резец токарного станка, равномерно движущийся вдоль цилиндра, вращающегося с постоянной скоростью вокруг своей оси (рис. 1.1 а). При нанесении резьбы на токарном станке движение резца строго согласовано с вращением детали. Специально заточенный резец, внедряясь в тело цилиндра, вырезает винтовую канавку, в результате чего на стержне образуется резьба (рис. 1.1 б).

Рис. 1.1. Схема образования винтовой линии (а) и образование резьбы на стержне (б) Классификация резьб

Резьбы классифицируются по следующим признакам: 1. В зависимости от формы поверхности, на которую нанесена резьба, резьбы подразделяются на цилиндрические и конические. 2. В зависимости от расположения резьбы на поверхности стержня или отверстия резьбы подразделяются на наружные и внутренние. 3. В зависимости от формы профиля различают резьбы треугольного, прямоугольного, трапециедального, круглого и других профилей. 4. По эксплуатационному назначениюрезьбы делятся на: · крепежные, обеспечивающие полное и надежное неподвижное соединение деталей при статических и динамических нагрузках и различном температурном режиме (метрические и дюймовые); · крепежно-уплотнительные, обеспечивающие герметичность соединения при различном температурном режиме (трубные и конические); · ходовые (кинематические), служащие для преобразования вращательного движения в прямолинейное с восприятием больших усилий при сравнительно малых скоростях движений (трапециедальные, упорные, прямоугольные, круглые резьбы и т. д.). 5. В зависимости от направления винтовой поверхности различают правые и левые резьбы (рис. 1.2).

Рис. 1.2. Пример левой (а) и правой (б) резьбы

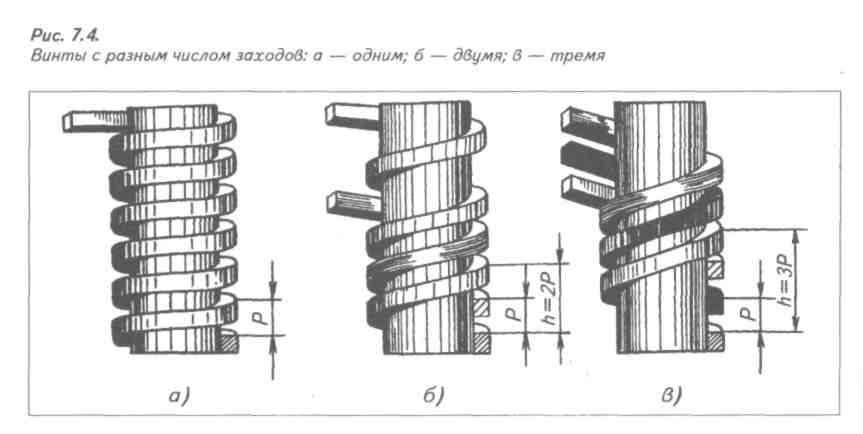

6. По числу заходов резьбы подразделяются на однозаходные и многозаходные (двух-, трехзаходные и т.д.) (рис. 1.3). 7. Кроме того, все резьбы, используемые в практике, разделяются на две следующие группы: стандартизованные – резьбы с установленными стандартом параметрами: профилем, шагом и диаметром; нестандартизованные, или специальные (резьбы, параметры которых не соответствуют стандартизованным). К числу нестандартизованных (специальных) относятся также прямоугольная и квадратная резьбы.

Рис. 1.3. Резьба с разным числом заходов: а – одним; б – двумя; в – тремя

Основные параметры резьб

К основным параметрам резьбыотносятся: профиль резьбы – контур сечения резьбы в плоскости, проходящей через ее ось; угол профиля – угол между боковыми сторонами профиля; шаг резьбы Р – расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы (рис. 1.3); ход резьбы h – расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы (рис. 1.3); ход резьбы – величина относительного осевого перемещения винта (гайки) за один оборот; наружный диаметр резьбы (d – для болта, D – для гайки) – диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или впадин внутренней резьбы; внутренний диаметр резьбы (d1 – для болта, D1 – для гайки) – диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы или в вершины внутренней резьбы; средний диаметр резьбы (d2 – для болта, D2 – для гайки) – диаметр воображаемого соосного с резьбой цилиндра, который пересекает витки резьбы таким образом, что ширина выступа резьбы и ширина впадины (канавки) оказываются равными. Средний диаметр резьбы является основным элементом, определяющим характер резьбового соединения и, главное, условие взаимозаменяемости соединяемых на резьбе деталей. Размеры на наружный и внутренний диаметры задаются таким образом, чтобы исключить возможность касания и зацепления по вершинам и впадинам резьбы. Сопряжение резьбового соединения должно происходить только по сторонам (образующим) резьбового профиля.

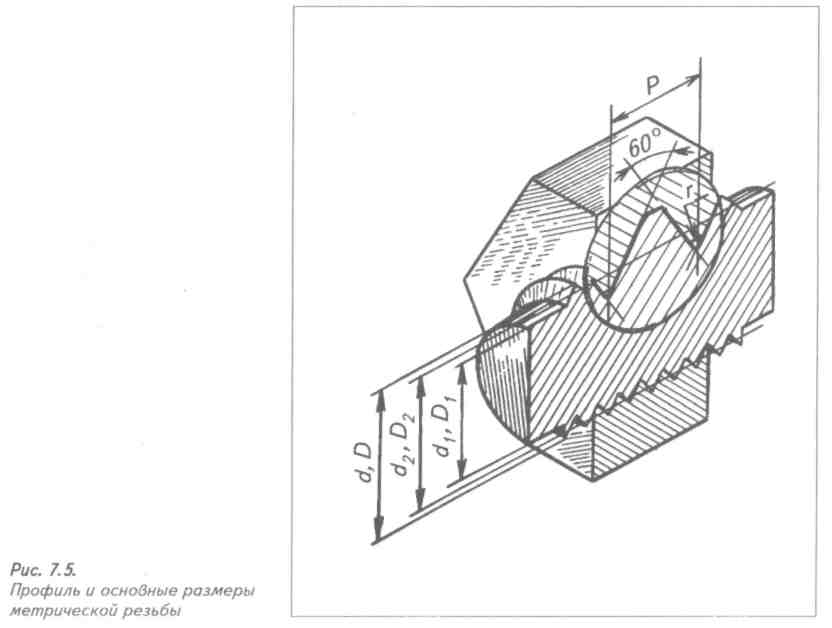

Крепежная резьба Метрическая резьба (рис. 1.7). Основным принятым к производству типом крепежной резьбы в нашей стране является метрическая резьба с углом треугольного профиля α = 60°. Размеры ее элементов задаются в миллиметрах.

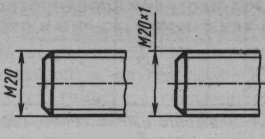

Рис. 1.7. Профиль и основные размеры метрической резьбы Профиль резьбы установлен ГОСТ 9150–81, основные размеры (номинальные значения) наружного, среднего и внутреннего диаметров резьбы – ГОСТ 24705-81, диаметры и шаги – ГОСТ 8724-81, степень точности, с которой должна быть изготовлена резьба, – ГОСТ 16093-81. Вершины выступов и впадин профиля срезаны по прямой или дуге окружности, что уменьшает концентрацию напряжений и предохраняет резьбу от повреждения. Метрическую резьбу выполняют с крупным и мелким шагами. По стандарту, для каждого наружного диаметра резьбы устанавливается одно значение крупного шага и несколько – для мелких, поэтому в обозначении метрической резьбы крупный шаг не указывают, а мелкий указывают обязательно. Примеры обозначения наружной резьбы (на стержне) (рис. 1.8): М20 – 6g(М– метрическая; 20 – наружный диаметр резьбы с крупным шагом – 2,5, не указанным в обозначении; 6 g – поле допуска); М20 х 1,5 – 6g (M– метрическая; 20 – наружный диаметр резьбы; 1 – размер мелкого шага; 6g– поле допуска); М20 х 1,5 LH– 6g(все то же самое, LH– резьба левая). Примеры обозначения внутренней резьбы (в отверстии): М20 – 6H; М20 х 1 – 6Н; М20 х 1 LH – 6Н(обозначение резьбы расшифровывают как указано выше, кроме обозначения поля допуска в отверстии – 6Н). При обозначении многозаходной метрической резьбы принято указывать величину хода и обозначение шага: М20 х 3 (PI)– 6 g, где 3 – ход; Р – обозначение шага.

Рис. 1.8. Пример обозначения метрической резьбы на стержне и в отверстии

В учебных чертежах по дисциплине «Инженерная графика» допускается не указывать поле допуска.

Болты

Болт представляет собой цилиндрический стержень с головкой на одном конце и винтовой резьбой на другом (рис. 1.17). Обычно болты применяют для скрепления (соединения) деталей не очень большой толщины, фланцев (рис. 1.18), при необходимости частого соединения и разъединения деталей.

Рис. 1.17. Элементы болта: 1 – фаска; 2 – головка; 3 – стержень; l – рабочая длина; l0 – длина резьбы Головка болта может иметь разную форму: шестигранную, квадратную, прямоугольную, полукруглую, коническую с квадратным подголовком или усом (для предотвращения проворачивания болта при навинчивании гайки).

Рис. 1.18. Фланцевая муфта с болтовым соединением

Выбор формы головки болта для соединения деталей зависит от технологических особенностей данного соединения. Наибольшее применение получили болты с шестигранной головкой. При скреплении деталей на резьбу болта навертывается гайка также чаще всего шестигранной формы. Изображение болтов на рабочих чертежах выполняют по размерам, указанным в соответствующих таблицах ГОСТа на резьбовые изделия. На сборочных чертежах болтовые соединения обычно вычерчивают упрощенно, по относительным размерам, за исходный размер в этом случае принимают наружный диаметр резьбы болта d. Основные размеры болтов с шестигранной головкой класса точности А по ГОСТ 7805-70 и B по ГОСТ 7798-70 приведены в таблицах прил. 1. Пример условного обозначения болта нормальной точности с шестигранной головкой: болт исполнения 1 (не указывают), с крупным шагом (не указывают), длиной 60 мм, класс прочности 5.8, без покрытия: Болт М12 – 6g х 60.58 ГОСТ 7798-70. На учебных чертежах полагают, что болты изготовлены из углеродистой стали класса прочности 5.8 и не подвергаются покрытию.

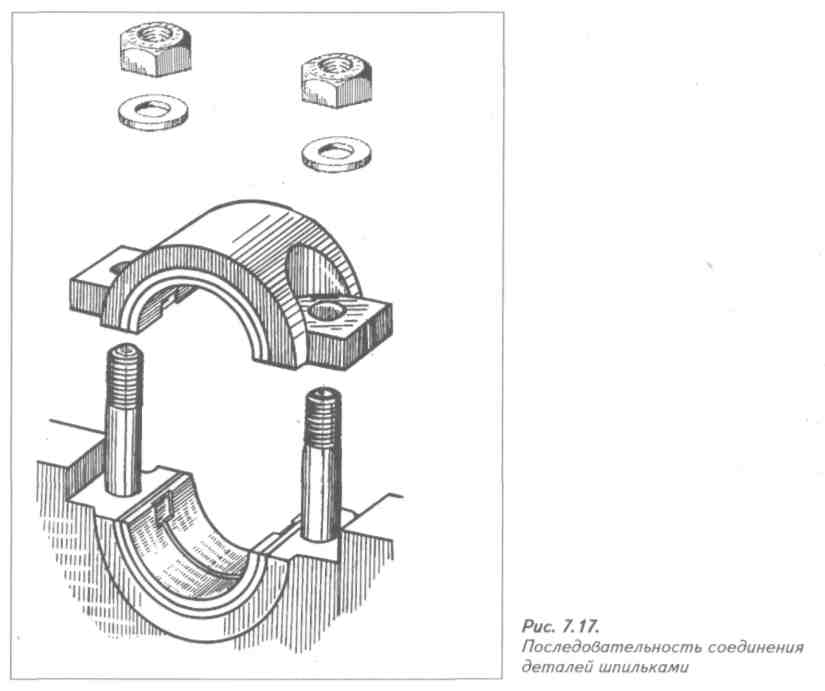

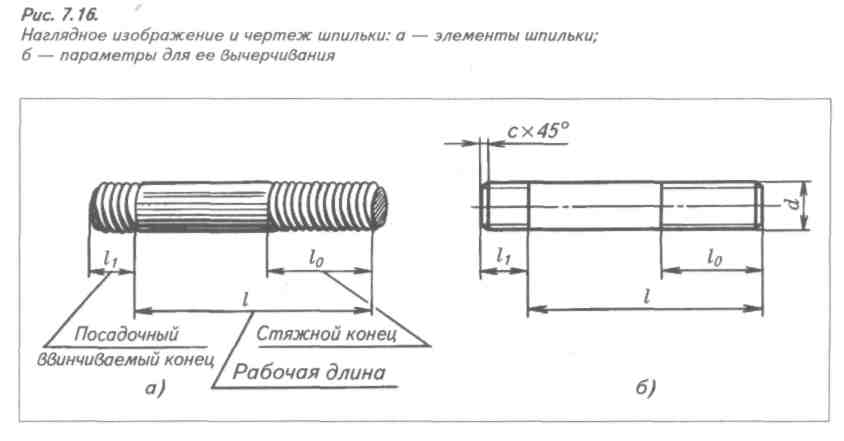

Шпильки Если болт нельзя пропустить насквозь через обе детали (в случае когда одна деталь существенно большей толщины), вместо него ставится шпилька, представляющая собой цилиндрический стержень с резьбой на обоих концах (рис. 1.19). Шпильки изготавливают нормальной и повышенной точности. Один конец шпильки ввертывается до отказа в одну из соединяемых деталей, после чего на другой конец устанавливают скрепляемую деталь и навинчивают гайку (рис. 1.20). Часть шпильки длиной l (рабочая длина шпильки), на которую устанавливается деталь и навинчивается гайка, называется стяжным концом. В зависимости от толщины подсоединяемой детали определяется необходимая длина стяжного конца.

Рис. 1.19. Наглядное изображение и чертеж шпильки: а – элементы шпильки; б – параметры для ее вычерчивания

Резьбовой конец шпильки l 1, ввинчиваемый в деталь, называется посадочным концом. Длина посадочного конца шпильки подбирается в зависимости от пластичности материала детали, в которую ввертывается шпилька (табл. 1.1).

Рис. 1.20. Последовательность соединения деталей шпильками

Длина гладкой (ненарезанной) части шпильки гаечного конца должна быть не менее 0,5 d. Длина шпильки l и резьбового конца l 0 в соответствии с ГОСТ 22032-76 приведены в прил. 2. Пример условного обозначения шпильки диаметром резьбы d= 16 мм, с крупным шагом Р = 2 мм и рабочей длиной l = 120 мм: Шпилька М16 – 6g х 120.58 ГОСТ 22032–76, все остальное расшифровывается так же, как в обозначении болта.

Таблица 1.1. Зависимость длины посадочного конца шпильки от материала изделия, в которое она ввертывается

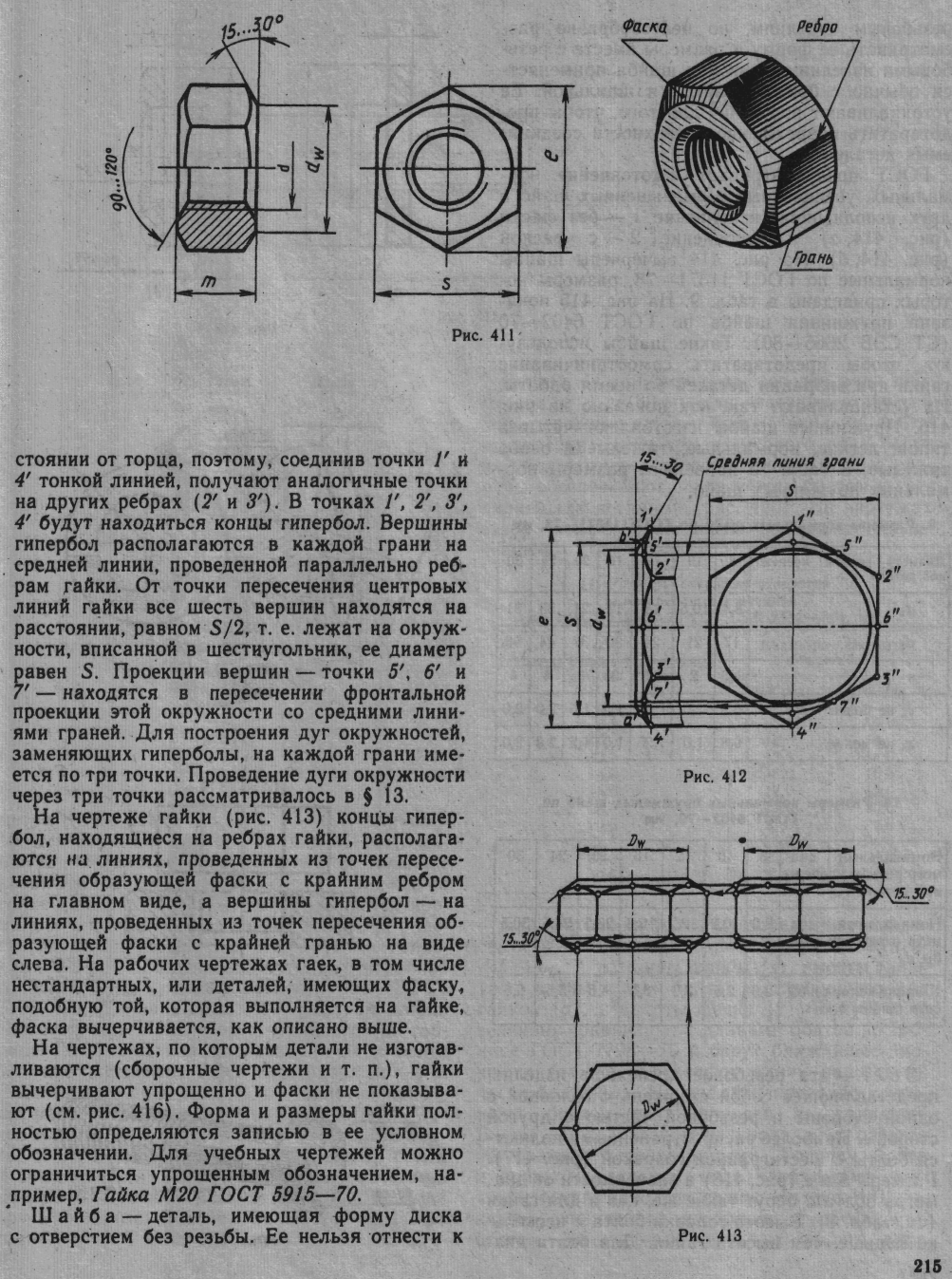

Гайки Гайки являются одним из важнейших элементов резьбового соединения, они различаются по форме поверхности, характеру исполнения, характеру резьбы и точности изготовления. Выбор типа гайки зависит от ее назначения и условий работы. Крепежные гайки, которые навинчиваются на болты и шпильки, чаще всего бывают шестигранной формы, реже квадратной. Кроме шестигранных и квадратных гаек, в машиностроении широко применяются гайки специальной формы: круглые, гайки-барашки и пр. Высота нормальных шестигранных гаек класса точности В по ГОСТ 5915-70 Н = 0,8d.В особых случаях при больших стяжных усилиях, а также там, где в процессе эксплуатации приходится часто демонтировать резьбовое соединение, применяют гайки высокого класса точности В по ГОСТ 15523-70 (1,2d)и особо высокого класса точности А по ГОСТ 5931-70 (1,6d). При незначительных стяжных усилиях и там, где необходимо ограничить выступ гайки, применяют гайки уменьшенной высоты класса точности В по ГОСТ 5916-70 (0,5 –0,6 d). Разновидностями шестигранных гаек служат гайки корончатые и прорезные, устанавливаемые на резьбовых соединениях, подлежащих стопорению с помощью шплинтов. Они обычно выполняются с увеличенной общей высотой. При небольших стяжных усилиях и частом завинчивании и отвинчивании применяют гайки-барашки (с двумя ушками) для удобства завертывания их вручную, без ключа. Шестигранные гайки выпускают в двух исполнениях – с одной и двумя коническими фасками (рис. 1.21).

Рис. 1.21. Наглядное изображение и чертеж гайки в двух исполнениях

Основные размеры шестигранных гаек класса точности В, нормальных по ГОСТ 5915-70, приведены в табл. прил. 3. Пример условного обозначения шестигранной гайки 1 исполнения с диаметром резьбы d= 12 мм, с крупным шагом Р= 1,75 мм, полем допуска – 6Н, классом прочности – 12 и маркой стали – 40Х: Гайка М12 – 6H.12.40X ГОСТ 5915-70 Шайбы При сборке резьбовых соединений под гайки или головки болтов обычно подкладывают шайбы. Они позволяют увеличить опорную поверхность под гайкой, предохранить поверхность детали от задирания ее гранями гайки, а при неровностях на наружной поверхности детали предотвратить перекос гайки. Различают шайбы круглые, пружинные, стопорные, косые и др. Круглые шайбы изготавливают без фаски, штампованными из листа (ГОСТ 11371-78) и с односторонней фаской, точеными на станке (рис. 1.22).

Рис. 1.22. Шайбы круглые Основные размеры шайб обычных по ГОСТ 11371-78 приведены в прил. 4. Примеры условных обозначений шайб: а) шайба 1 исполнения для болта, шпильки диаметром резьбы 18 мм: Шайба 18 ГОСТ 11371-78; б) пружинная шайба из стали марки 65Г для болта, винта, шпильки с диаметром резьбы 18 мм: Шайба 18 Л 65Г ГОСТ 6402-70. Примечание. Буква, стоящая за цифрами, обозначающими диаметр резьбы, указывает тип пружинной шайбы: Л – легкие шайбы; Н – нормальные шайбы; Т – тяжелые шайбы. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ Резьбовое соединение – соединение деталей с помощью резьбы, обеспечивающее относительную неподвижность деталей или заданное перемещение одной детали относительно другой. Резьбовые соединения широко распространены в машиностроении. Они обеспечивают надежность соединения, удобство его сборки и разборки. Классификация резьбовых соединений: 1) резьбовое соединение при непосредственном скручивании соединяемых деталей (резьба имеется на этих деталях); 2) резьбовое соединение при помощи дополнительных соединительных деталей, например болтов, шпилек, винтов, гаек и т.д.: а) болтовое соединение; б) винтовое соединение; в) шпилечное соединение. Основным элементом всех резьбовых соединений является резьба – поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности. На практике в качестве такого контура может выступать резец токарного станка, равномерно движущийся вдоль цилиндра, вращающегося с постоянной скоростью вокруг своей оси (рис. 1.1 а). При нанесении резьбы на токарном станке движение резца строго согласовано с вращением детали. Специально заточенный резец, внедряясь в тело цилиндра, вырезает винтовую канавку, в результате чего на стержне образуется резьба (рис. 1.1 б).

Рис. 1.1. Схема образования винтовой линии (а) и образование резьбы на стержне (б) Классификация резьб

Резьбы классифицируются по следующим признакам: 1. В зависимости от формы поверхности, на которую нанесена резьба, резьбы подразделяются на цилиндрические и конические. 2. В зависимости от расположения резьбы на поверхности стержня или отверстия резьбы подразделяются на наружные и внутренние. 3. В зависимости от формы профиля различают резьбы треугольного, прямоугольного, трапециедального, круглого и других профилей. 4. По эксплуатационному назначениюрезьбы делятся на: · крепежные, обеспечивающие полное и надежное неподвижное соединение деталей при статических и динамических нагрузках и различном температурном режиме (метрические и дюймовые); · крепежно-уплотнительные, обеспечивающие герметичность соединения при различном температурном режиме (трубные и конические); · ходовые (кинематические), служащие для преобразования вращательного движения в прямолинейное с восприятием больших усилий при сравнительно малых скоростях движений (трапециедальные, упорные, прямоугольные, круглые резьбы и т. д.). 5. В зависимости от направления винтовой поверхности различают правые и левые резьбы (рис. 1.2).

Рис. 1.2. Пример левой (а) и правой (б) резьбы

6. По числу заходов резьбы подразделяются на однозаходные и многозаходные (двух-, трехзаходные и т.д.) (рис. 1.3). 7. Кроме того, все резьбы, используемые в практике, разделяются на две следующие группы: стандартизованные – резьбы с установленными стандартом параметрами: профилем, шагом и диаметром; нестандартизованные, или специальные (резьбы, параметры которых не соответствуют стандартизованным). К числу нестандартизованных (специальных) относятся также прямоугольная и квадратная резьбы.

Рис. 1.3. Резьба с разным числом заходов: а – одним; б – двумя; в – тремя

Основные параметры резьб

К основным параметрам резьбыотносятся: профиль резьбы – контур сечения резьбы в плоскости, проходящей через ее ось; угол профиля – угол между боковыми сторонами профиля; шаг резьбы Р – расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы (рис. 1.3); ход резьбы h – расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы (рис. 1.3); ход резьбы – величина относительного осевого перемещения винта (гайки) за один оборот; наружный диаметр резьбы (d – для болта, D – для гайки) – диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или впадин внутренней резьбы; внутренний диаметр резьбы (d1 – для болта, D1 – для гайки) – диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы или в вершины внутренней резьбы; средний диаметр резьбы (d2 – для болта, D2 – для гайки) – диаметр воображаемого соосного с резьбой цилиндра, который пересекает витки резьбы таким образом, что ширина выступа резьбы и ширина впадины (канавки) оказываются равными. Средний диаметр резьбы является основным элементом, определяющим характер резьбового соединения и, главное, условие взаимозаменяемости соединяемых на резьбе деталей. Размеры на наружный и внутренний диаметры задаются таким образом, чтобы исключить возможность касания и зацепления по вершинам и впадинам резьбы. Сопряжение резьбового соединения должно происходить только по сторонам (образующим) резьбового профиля.

Конструктивные элементы резьбы

К основным конструктивным элементам резьбы (ГОСТ 10549-80) относятся (рис. 1.4): сбег резьбы – участок резьбы неполного профиля, получаемый по технологическим причинам в зоне перехода резьбы изделия к цилиндрической поверхности; чем крупнее профиль резьбы, тем больше величина сбега; проточка резьбовая – кольцевой желобок на стержне или кольцевая выточка в отверстии, выполняемые по технологическим причинам перед резьбонарезанием для выхода нарезающего инструмента: делается с целью получения одинакового профиля резьбы на всем нарезанном участке без сбега;

недорез – участок изделия, включающий сбег и недовод резьбы; под недоводом понимается величина ненарезанной части детали между концом сбега и опорной поверхностью детали; фаска – срезанная в виде усеченного конуса кромка цилиндрического стержня или отверстия. Этот элемент обеспечивает удобство сопряжения деталей, улучшает внешний вид изделия, способствует ликвидации острой режущей кромки, получающейся по технологическим причинам на торцах деталей, предохраняет резьбу от забоя и т.д. На концах резьбовых деталей выполняются фаски конической и сферической формы. Радиус сферической фаски равен номинальному диаметру резьбы. Высота конической и сферической фасок определяется в зависимости от шага резьбы: она должна быть (по ГОСТ 10549-80) вдвое больше шага резьбы. Например, если шаг резьбы на стержне (в отверстие) Р = 1 мм, то высота фаски должна быть 2 мм.

Рис. 1.4. Конструктивные элементы резьбы Конструктивные элементы резьбы присутствуют на основных видах крепежных изделий.

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1601; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.187.224 (0.013 с.) |