Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Унифицированная методика контроляСтр 1 из 6Следующая ⇒

УНИФИЦИРОВАННАЯ МЕТОДИКА КОНТРОЛЯ ОСНОВНЫХ МАТЕРИАЛОВ (ПОЛУФАБРИКАТОВ), СВАРНЫХ СОЕДИНЕНИЙ И НАПЛАВКИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АЭУ Контроль герметичности. Газовые и жидкостные методы. ПНАЭГ-7-019-89 Дата введения01.07.1990 г.

ОБЩИЕ ПОЛОЖЕНИЯ 1.1. Контроль герметичности конструкций и их узлов проводится в целях выявления течей, обусловленных наличием сквозных трещин, непроваров, прожогов и т.п. в сварных соединениях и металлических материалах. 1.2. Контроль герметичности основан на применении пробных веществ и регистрации их проникновения через течи в конструкции при помощи различных приборов - течеискателей и других средств регистрации пробного вещества. 1.3. В зависимости от свойств пробного вещества и принципа его регистрации контроль проводится газовыми или жидкостными методами, каждый из которых включает в себя ряд способов, различающихся технологией реализации данного принципа регистрации пробного вещества. При этом в зависимости от применяемого способа при контроле герметичности определяется место расположения течи или суммарное натекание (степень негерметичности). Перечень применяемых методов и способов контроля приведен в Таб.1 1.4. Величина течи или суммарного натекания оценивается потоком воздуха через течь или все течи, имеющиеся в изделии, при нормальных условиях из атмосферы в вакуум. Соотношения единиц измерения потока приведены в справочном Приложение 1. 1.5. Под системой контроля понимается сочетание определенных способа и режимов контроля и способа подготовки изделия к контролю. 1.6. Пороговая чувствительность системы контроля характеризуется величиной минимальных выявляемых течей или суммарного натекания.

КЛАССИФИКАЦИЯ И ВЫБОР СИСТЕМ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ 2.1. Все системы контроля по чувствительности разделены на пять классов герметичности, приведенных в табл. 2. 2.2. Класс герметичности устанавливается проектной (конструкторской) организацией в соответствии с требованиями действующих Правил контроля в зависимости от назначения, условий работы изделия и выполнимости способов контроля и подготовки, отнесенных к данному классу, и указывается в конструкторской документации.

2.3. Выбор конкретной системы контроля определяется назначенным классом герметичности, конструкционными и технологическими особенностями изделия, а также технико-экономическими показателями контроля. 2.4. В соответствии с назначенным классом герметичности контроль проводится по технологии технологических карт контроля, в которых указаны конкретные способы контроля и подготовки изделия под контроль. В случае отступлений от требований настоящей методики документы должны быть согласованы с головной отраслевой материаловедческой организацией.

АППАРАТУРА И МАТЕРИАЛЫ 3.1. При испытании герметичности оборудование, приборы и материалы должны выбираться в соответствии со справочными приложениями 2 и 3. Допускается применение не указанных в приложениях отечественного и импортного оборудования, приборов и материалов, удовлетворяющих требованиям настоящего документа. 3.2. Параметры и технические характеристики оборудования, приборов и материалов, применяемых при контроле герметичности, должны соответствовать паспортным значениям, государственным стандартам и техническим условиям. 3.3. Метрологической поверке подвергаются приборы, в паспортах которых указаны объем и характер поверок. Поверки проводятся органами Госстандарта на соответствующих предприятиях. Периодичность поверок проводится в соответствии с требованиями паспорта на прибор. 3.4. Течеискатели независимо от выбранного способа контроля должны быть настроены на оптимальную чувствительность в соответствии с указаниями технического описания и инструкции по их эксплуатации.

ЖИДКОСТНЫЕ МЕТОДЫ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ 5.1. Требования по подготовке поверхности изделий, подлежащих контролю жидкостными методами. 5.1.1. Перед проведением контроля с контролируемой поверхности должны быть удалены ржавчина, окалина, шлак, подрезы и западания между валиками в соответствии с требованиями Правил контроля, предъявляемыми к сварным соединениям при визуальном контроле. 5.1.2. Поверхность контролируемого изделия (сварного соединения и металла) должна быть очищена от эмульсии, масла и других органических соединений протиркой бязью, смоченной ацетоном, бензином, уайт-спиритом или водными очистителями.

П р и м е ч а н и е. Водный очиститель приготавливается путем растворения в 1 л обычной воды 10 г порошкообразного моющего средства.

5.1.3. Чистота поверхности перед проведением контроля герметичности определяется по отсутствию светящихся в ультрафиолетовом свете пятен или точек, а при осмотре недоступной части контролируемой поверхности определяется с помощью зеркала. 5.1.4. При недоступности поверхности сварного соединения или его части для осмотра в лучах ультрафиолетового света качество очистки осуществляется осмотром в лучах ультрафиолетового света куска бязи после протирки им недоступной части сварного соединения. Отсутствие светящихся пятен на куске бязи при освещении их ультрафиолетовым светом свидетельствует о качественной очистке.

Гидравлический способ 5.2.1. Гидравлический способ контроля состоит в том, что в контролируемом изделии создается давление воды. Место расположения дефекта устанавливается визуально по появлению струй, капель и потоков воды. 5.2.2. Поверхность контролируемого изделия подготавливается в соответствии с требованиями подразд. 5.1. 5.2.3. Порядок и последовательность заполнения изделий водой до требуемых давлений аналогичны порядку, принятому при проведении гидравлических испытаний. 5.2.4. Давление испытания и длительность нахождения изделия под давлением устанавливаются проектной конструкторской документацией и указываются в чертежах.

Способ контроля наливом воды без напора 5.5.1. Налив воды в изделие осуществляется на высоту, указанную в проектной (конструкторской) документации. Места расположения дефектов устанавливаются визуально по появлению струй, потеков и капель воды на контролируемой поверхности. 5.5.2. Продолжительность нахождения воды в контролируемом изделии указывается в проектной (конструкторской) документации с учетом времени, необходимого для осмотра всей контролируемой поверхности.

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННОЙ САНИТАРИИ

Требования безопасности при проведении контроля герметичности 6.1.1. К выполнению работ по контролю герметичности допускаются лица, прошедшие обучение по технике безопасности и специальный инструктаж по правилам безопасности, электробезопасности и пожарной безопасности, усвоившие правильные и безопасные методы работы. Проверка знаний техники безопасности осуществляется в порядке, установленном на предприятии. 6.1.2. При проведении контроля герметичности детали, сборочные единицы и изделия должны быть закреплены или находиться на прочном фундаменте. При необходимости вокруг испытываемых изделий должны быть сделаны ограждения. 6.1.3. При проведении работ по контролю заземление аппаратуры должно осуществляться медным проводом сечением не менее 2,5 мм2. 6.1.4. Внутри металлоконструкций дефектоскописты должны работать в касках. 6.1.5. При работе в монтажных условиях подключение аппаратуры к сети электропитания и отключение от нее по окончании работы должны выполняться дежурным электромонтером. Перед включением аппаратуры необходимо убедиться в наличии надежного заземления.

Требования безопасности при эксплуатации гелиевых, галоидных течеискателей и люминесцентной аппаратуры 6.2.1. При работе с гелиевыми, галоидными течеискателями, люминесцентной аппаратурой должны соблюдаться требования, изложенные в Правилах технической эксплуатации электроустановок потребителей и Правилах техники безопасности при эксплуатации электроустановок потребителей. 6.2.2. При работе с гелиевыми течеискателями необходимо выполнять следующие требования: · течеискатели ПТИ-7, ПТИ-10 и др. должны быть заземлены, подсоединительные электрические кабели должны иметь изоляцию; · зона испытаний должна быть ограничена предупреждающими плакатами; · чистку камеры масс-спектрометра гелиевого течеискателя и смену катода разрешается проводить только после предварительного снятия напряжения и выключения фишек, подводящих питание, так как на манометр подается высокое напряжение 2500 и 1250 В; · запрещается выполнять замену радиоламп без отключения фишки питания радиоблоков; · регулировку и настройку гелиевых течеискателей необходимо проводить, имея под ногами диэлектрический коврик; · ремонт и чистку схемы блоков питания следует осуществлять при полной остановке прибора и снятом электропитании; · эксплуатацию гелиевых течеискателей необходимо проводить при закрытой на ключ дверце блоков питания и опущенной верхней крышке. 6.2.3. После окончания работ следует: · выключить течеискатели; · снять давление с испытуемых конструкций; · закрыть баллоны с гелием; · снять плакаты с охранной зоны. 6.2.4. При работе с галоидными течеискателями необходимо выполнять следующие требования: · недопустимо наличие на участке накаленных поверхностей и открытого пламени; · контроль должен проводиться на расстоянии не менее 5 м от мест проведения сварочных работ 6.2.5. При работе с источниками ультрафиолетового излучения должна быть включена приточно-вытяжная вентиляция. При осмотре в лучах ультрафиолетового света следует предохранять глаза защитными очками.

6.3. Требования безопасности при работе с баллонами, находящимися под давлением (Следует руководствоваться Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением).

Требования обращения с сосудами Дьюара и пользование жидким азотом при заливке охлаждаемых ловушек. 6.4.1. Сосуды Дьюара должны быть окрашены в черный цвет с надписью "Азот" или серой эмалью и маркированы краской черного цвета. Пользование жидким газом из сосудов другого цвета категорически запрещается.

6.4.2. Бросать, ронять или резко встряхивать сосуды Дьюара воспрещается. 6.4.3. Запрещается переноска сосудов с азотом в одиночку. Переноска разрешается лишь вдвоем, по одному человеку на каждую ручку с двух сторон сосуда. 6.4.4. Запрещается ставить сосуды с жидким азотом ближе, чем 1м от батарей отопления или других источников тепла. 6.4.5. Заливать в охлаждаемые ловушки азот следует через металлическую воронку с высокими бортами диаметром не менее 120 мм непосредственно из сосуда или последовательно, сначала в металлический тонкостенный стакан с длинной ручкой, а затем из стакана через воронку - в ловушку. Диаметр стакана должен быть не менее 80 мм, длина ручки - не менее 400 мм. Приспособления для заливки азота (стакан, воронка) перед использованием должны быть обезжирены. 6.4.6. Запрещается находиться работникам, не проводящим заливку ловушек, в непосредственной близости от места заливки. 6.4.7. Категорически запрещается курить и зажигать спички работникам, осуществляющим заливку.

Требования безопасности при работе с механическими и пароструйными вакуумными насосами 6.5.1. Все вращающиеся части насосов (маховики) должны быть защищены кожухами. Насосы должны быть надежно укреплены на фундаменте. 6.5.2. Питание механических вакуумных насосов осуществляется от 3-фазной сети переменного тока 220/380 В, в связи с чем необходимо насос заземлить. 6.5.3. Для проведения работ, связанных с применением механического насоса, необходимо: · установить механический насос в местах, удаленных от прохода, в соответствии с планировкой, согласованной со службами техники безопасности; · вращающуюся часть насоса устанавливать так, чтобы возможен был к нему подход с противоположной стороны; · не загромождать посторонними предметами место установки насоса; · откачку больших объемов с атмосферного давления следует вести при не полностью открытом клапане для предотвращения выброса масла из насосов; · после остановки механического насоса в него необходимо подать атмосферный воздух; · запрещается проводить залив масла во время работы насоса. 6.5.4. Пароструйные насосы должны иметь исправные нагреватели и токопроводящие провода. Вблизи нагревателя не должно находиться воспламеняющихся предметов. 6.5.5. После полной остановки пароструйного насоса необходимо перекрыть систему охлаждения.

Требования безопасности при контроле гидравлическими способами 6.6.1. При контроле гидравлическим, люминесцентно-гидравлическим и гидравлическим с индикаторным покрытием способами необходимо соблюдать инструкции по технике безопасности при производстве гидравлических испытаний оборудования и труб, разработанные предприятием, проводящим контроль. 6.6.2. При проведении испытаний должен осуществляться контроль за выполнением всех требований безопасности и за состоянием опрессовочного оборудования, арматуры и оснастки.

6.6.3. Манометры должны быть проверенными и опломбированными. 6.6.4. Запрещается исправлять обнаруженные дефекты в системе, находящейся под давлением. 6.6.5. У входа в помещение вывешиваются плакаты, запрещающие вход посторонним лицам во время опрессовки изделий при испытаниях. 6.6.6. При подъеме давления в испытуемых системах дефектоскописты должны находиться в безопасном месте. 6.6.7. Операции нанесения индикаторного покрытия, проникающих жидкостей и адсорбирующего покрытия и удаления их с поверхности должны выполняться при включенной приточно-вытяжной вентиляции. 6.6.8. Все работы с применением люминесцентных жидкостей следует осуществлять в резиновых или хлопчатобумажных перчатках. 6.6.9. Наносить проявляющие составы следует в белых хлопчатобумажных перчатках, предварительно проверенных в ультрафиолетовом свете на отсутствие следов индикаторной жидкости. 6.6.10. Приготовление дефектоскопических материалов на участке производства работ запрещается.

Требования к рабочему месту и помещению при контроле герметичности приведены в приложении 13 6.8. Ответственность за соблюдение требований настоящей методики, действующих правил и норм Возлагается на администрацию предприятия, начальников цехов и их подразделений и на руководителей участков и работ. Виновные в нарушении требований правил и норм безопасности привлекаются к ответственности согласно действующему законодательству. АТТЕСТАЦИЯ КОНТРОЛЕРОВ

К выполнению работ по контролю герметичности сварных соединений, оборудования и трубопроводов АЭУ допускаются контролеры, аттестованные в соответствии с требованиями ПНАЭ Г-7-010-89; к проведению контроля герметичности основного металла допускаются контролеры, аттестованные в порядке, аналогичном изложенному в ПНАЭ Г-7-010-89.

ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ ДОКУМЕНТАЦИИ 8.1. Результаты контроля должны быть зарегистрированы в "Журнале контроля герметичности". Рекомендуемая форма (с обязательным содержанием) приведена в приложении 14. 8.2. Сведения о контроле заносятся в журнал в процессе его выполнения. 8.3. Журнал должен иметь сквозную нумерацию страниц, быть прошнурован и скреплен подписью руководителя службы неразрушающего контроля. Исправления должны быть подтверждены подписью руководителя службы неразрушающего контроля. Журнал должен храниться на предприятии в архиве службы неразрушающего контроля не менее 5 лет. 8.4. По результатам контроля герметичности составляется заключение. Заключение по контролю должно содержать наименование системы (узла), номер чертежа, по какому классу герметичности, каким способом и по какому документу проводился контроль, как проводилась подготовка к контролю, параметры контроля и также вывод о годности проверенной системы (узла). Заключение подписывают руководитель службы неразрушающего контроля и исполнитель работ. Рекомендуемая форма приведена в приложении 15. 8.5. Журнал и заключение могут быть дополнены и другими предусмотренными принятой на предприятии системой сведениями. ПРИЛОЖЕНИЕ 1 (справочное)

ПРИЛОЖЕНИЕ 2 (справочное)

ПРИЛОЖЕНИЕ 3 (справочное)

ПРИЛОЖЕНИЕ 4 (обязательное)

МЕТОДИКА И ПОРЯДОК ОПРЕДЕЛЕНИЯ ПОРОГОВОЙ ЧУВСТВИТЕЛЬНОСТИ ГЕЛИЕВЫХ ТЕЧЕИСКАТЕЛЕЙ

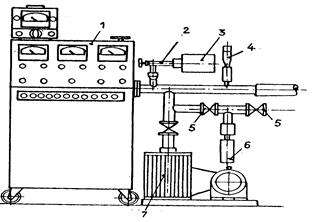

Пороговая чувствительность определяется либо по встроенной течи "Гелит", расположенной со стороны входного клапана течеискателя, либо по течи "Гелит", расположенной в соответствии со схемой, представленной на Рис.П 4.1.

Рис. П4.1. Схема приспособления для настройки гелиевых течеискателей 1- гелиевый течеискатель; 2- натекатель; 3- объем с аргоном; 4- термопарная лампа; 5- вакуумный клапан; 6- диффузионная калиброванная течь; 7- вспомогательный вакуумный насос

Пороговая чувствительность по встроенной течи определяется в соответствии с указаниями в инструкции по эксплуатации течеискателя. Пороговую чувствительность по течи, установленной за входным клапаном течеискателя в соответствии с чертежом, находят в следующем порядке: · при отключенной течи открывают входной клапан течеискателя до установления рабочего давления воздуха в камере масс-спектрометра и в течении 5 мин фиксируют показания выходного прибора для определения среднего значения фонового сигнала и максимального и минимального значений фонового сигнала, после чего входной клапан течеискателя закрывают; · течь отключают до давления 1,3 Па (10-2 мм рт.ст.) вспомогательным насосом 7, а затем перекрывают откачку; · открывают входной клапан течеискателя и фиксируют показания от диффузионной течи; · рассчитывают пороговую чувствительность по формуле:

где

перекрывают клапан 5, соединяющий течь с основной магистралью. ПРИЛОЖЕНИЕ 5 (обязательное)

МЕТОДИКА И ПОРЯДОК ОПРЕДЕЛЕНИЯ ПОРОГОВОЙ ЧУВСТВИТЕЛЬНОСТИ СПОСОБОВ КОНТРОЛЯ ГЕЛИЕВЫМ ТЕЧЕИСКАТЕЛЕМ

Для определения пороговой чувствительности способов контроля используются калиброванные геливые течи. Для создания вакуума в патрубках течей применяется вспомогательный вакуумный насос, позволяющий создавать давление 7-8Па[(5-6)·10-2 мм рт.ст.]. Для способов вакуумной (геливой) камеры и обдува порядок проведения операций следующий. После окончания испытаний изделия зафиксировать фоновые показания и флуктуации фоновых показаний в течение 5 мин при том же положении входного клапана и клапана вспомогательной откачки, что и при проведении испытаний. Подключить систему с течью к удаленному участку изделий (при контроле способом геливой камеры или обдува) или камеры (при контроле способом вакуумной камеры). Отвакуумировать патрубок течи вспомогательным насосом до остаточного давления, равного давлению в камере или изделии. Отключить вспомогательный насос и открыть клапан, соединяющий течь с полостью изделия (камеры). Зафиксировать показания от гелиевой течи за время, равное продолжительности гелиевых испытаний, и при том же положении входного клапана, течеискателя и клапана вспомогательной откачки, что и при проведении испытаний. Определить пороговую чувствительность испытаний по формуле:

где

Для определения чувствительности способа гелиевого щупа следует использовать либо течь "Гелит" с насадкой и щупом, имеющимися в комплекте течеискателя ПТИ-10, либо любую другую калиброванную течь, дающую постоянный поток гелия. П р и м е ч а н и е. При невозможности установления гелиевой течи на удаленный конец изделия допускается не определять пороговую чувствительность способа для изделий длиной не более 10 м, объемом не более 5 м3 при условии настройки гелиевых течеискателей на пороговую чувствительность не менее 6,7·10-11 м3 · Па/с (5·10-7 л · мкм рт.ст./с).

ПРИЛОЖЕНИЕ 6 (справочное)

ПРИЛОЖЕНИЕ 7 (справочное)

ПРИЛОЖЕНИЕ 8 (справочное)

Таблица П8.1

Таблица П8.2

ПРИЛОЖЕНИЕ 9 (справочное)

СПОСОБ ПРИГОТОВЛЕНИЯ 1 л ВОДНОГО РАСТВОРА АММОНИЕВОЙ СОЛИ ФЛУОРЕСЦЕИНА С КОНЦЕНТРАЦИЕЙ 0,1%

Водный раствор аммониевой соли флуоресцеина приготовляют в два этапа. 1. Получение аммониевой соли флуоресцеина путем соединения флуоресцеина с раствором аммиака по реакции С20 Н12 О5 + 2NН40Н Для получения 1 г аммониевой соли флуоресцеина требуется: флуоресцеина (С20 Н12 О5)- 0,9 25%-ного раствора аммиака (NН40Н) - 0,9 Рекомендуется растереть порошок флуоресцеина и перемешать с аммиаком при добавке небольшого количества воды до получения однородной массы без комков. Полученный раствор следует профильтровать через сито или марлю для освобождения от нерастворенного осадка. 2. Полученную аммониевую соль флуоресцеина, очищенную от нерастворимого осадка, растворяют в 1 л воды высокой чистоты, дистиллированной или водопроводной, перемешивая при нормальных условиях. 3. Для приготовления большого количества раствора аммониевой соли флуоресцеина количество флуоресцеина и 25%-ного раствора аммиака увеличивается пропорционально. 4. Хранение водного раствора аммониевой соли флуоресцеина рекомендуется в стеклянных или металлических емкостях.

ПРИЛОЖЕНИЕ 10 (рекомендуемое)

ПРИЛОЖЕНИЕ 11 (справочное)

ПРИЛОЖЕНИЕ 12 (обязательное)

ПРИЛОЖЕНИЕ 13 (обязательное)

ТРЕБОВАНИЯ К ПОМЕЩЕНИЮ ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ 1. Площадь рабочего участка должна соответствовать нормам, обеспечивающим безопасное выполнение работ. 2. Рабочий участок должен быть приспособлен для влажной уборки и дегазации от гелия, хладона и других газов. 3. Участок должен быть оборудован приточно-вытяжной вентиляцией, подведены водопроводная вода, очищенные от масел и загрязнений воздух или азот (баллонные или из магистрали воздушной). 4. В процессе испытания способами обдува или щупа на участке не должно быть сквозняков. 5. Выхлопные трубопроводы форвакуумных насосов должны быть выведены за пределы рабочего участка. 6. Запасные части приборов, приспособления и инструмент должны храниться в закрытых шкафах или стеллажах. 7. Все работы по контролю должны проводиться в спецодежде (халате или спецовке), а контроль жидкостными методами - в резиновых перчатках. 8. Участок для контроля должен иметь пожарный щит. 9. Освещенность помещения должна соответствовать принятым нормам освещенности производственных цехов промышленных предприятий. 10. Допускается проведение контроля на участках изготовления и монтажных площадках при соблюдении требований пп. 4, 6, 7 настоящего приложения и условий, требуемых для обеспечения работы аппаратуры и выполнения подготовки и контроля выбранным способом.

ПРИЛОЖЕНИЕ 14 (рекомендуемое)

Форма записи результатов контроля

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

главное управление Трест ________________________________________________________________________________ Завод, станция, монтажное управление

Ж У Р Н А Л результатов испытаний на герметичность сварных соединений Система ________________________________________________________________________________ (наименование, условное обозначение, номер чертежа) Подконтрольность ________________________________________________________________________________ Руководящий материал по контролю ПК, ОСТ и т.п. ________________________________________________________________________________ (наименование) ________________________________________________________________________________

Объект контроля ________________________________________________________________________________ Руководитель работ ________________________________________________________________________________ Начат ________________________________________________________________________________ Окончен ________________________________________________________________________________ Образцы подписей лиц, выполняющих контроль

ПРИЛОЖЕНИЕ 15 Таблица. 1 Таблица 2 Таблица 3. Время выдержки и требование к изделию по герметичности

СОДЕРЖАНИЕ Общие положения Аппаратура и материалы УНИФИЦИРОВАННАЯ МЕТОДИКА КОНТРОЛЯ ОСНОВНЫХ МАТЕРИАЛОВ (ПОЛУФАБРИКАТОВ), СВАРНЫХ СОЕДИНЕНИЙ И НАПЛАВКИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АЭУ Контроль герметичности.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 641; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.66.206 (0.21 с.) |

- пороговая чувствительность течеискателя, м3 · Па/с;

- пороговая чувствительность течеискателя, м3 · Па/с; - поток гелия через калиброванную течь, м3·Па/с;

- поток гелия через калиброванную течь, м3·Па/с; - сигнал от течи, мВ;

- сигнал от течи, мВ; - средний фоновый сигнал, мВ;

- средний фоновый сигнал, мВ; - максимальное и минимальное значения фонового сигнала, мВ;

- максимальное и минимальное значения фонового сигнала, мВ;

- пороговая чувствительность испытания, м3· Па/с;

- пороговая чувствительность испытания, м3· Па/с; - поток гелия через калиброванную течь, м3· Па/с;

- поток гелия через калиброванную течь, м3· Па/с; - сигнал от течи, мВ;

- сигнал от течи, мВ; - средний фоновый сигнал, мВ;

- средний фоновый сигнал, мВ; - максимальное и минимальное значения фонового сигнала, мВ.

- максимальное и минимальное значения фонового сигнала, мВ. С20Н10О5(NН4)2 + 2Н2О

С20Н10О5(NН4)2 + 2Н2О 0,01 г;

0,01 г;