Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Атомно-кристаллическое строение (АКС) - это строго определенное закономерное расположение атомов в пространстве.Содержание книги

Поиск на нашем сайте

ЛЕКЦИЯ 1 ВВЕДЕНИЕ

Металловедение – прикладная наука, изучающая взаимосвязи между составом, строением и свойствами металлов и сплавов в различных условиях. Изучение этой дисциплины позволяет осуществить правильный и рациональный выбор материалов для конкретных условий работы той или иной детали, изделия или конструкции в целом. Металлы и их сплавы повсеместно используются для конструкций машин, оборудования, инструмента и т.д. В последнее время в промышленности стали использоваться искусственно созданные материалы такие как керамика, пластмассы, синтетические волокна, каучуки, композиционные материалы. Однако, металлы и металлические материалы служат основным конструкционным материалом и в обозримом будущем по-прежнему будут доминировать. Синтетические материалы в мировом производстве заменили всего лишь около 6% металлов. И это не случайно. Свойства, которыми обладают металлы и их сплавы, не присущи никакому другому материалу. Металлы характеризуются прочностью, твердостью, пластичностью, устойчивостью против воздействия температур, агрессивных сред, обладают высокой электро- и теплопроводностью и многими другими ценными свойствами. Кроме того, металлические материалы хорошо обрабатываются, режутся, могут свариваться. Чистые металлы составляют основу огромного количества сплавов. Изменяя химический состав, вводя в него небольшие добавки тех или иных химических элементов, можно получать сплавы почти с любыми заранее заданными свойствами. Таким образом, задача металловедения – правильный выбор металлического материала для изготовления деталей, изделий, работающих в конкретных, заданных условиях (возможное воздействие внешних нагрузок, влияние температуры, агрессивных сред, радиации и т.д.) и обеспечение надежности и длительной работоспособности этих изделий. Металлические материалы обычно делятся на две большие группы: -- сплавы на основе железа (сталь и чугун), которые называются черными металлами; -- сплавы на основе остальных металлов (алюминий, магний, титан, медь, молибден, ниобий и другие), которые называют цветными металлами. Наибольшее распространение в промышленности получили сплавы на основе железа. Эти универсальные конструкционные материалы не только обладают высокими свойствами, но имеют относительно небольшую стоимость.

АТОМНО-КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ И СПЛАВОВ

Общее свойство металлов и сплавов - их кристаллическое строение, характеризующееся закономерным расположением атомов в пространстве. ЛЕКЦИЯ 2 ПРОЦЕССЫ КРИСТАЛЛИЗАЦИИ

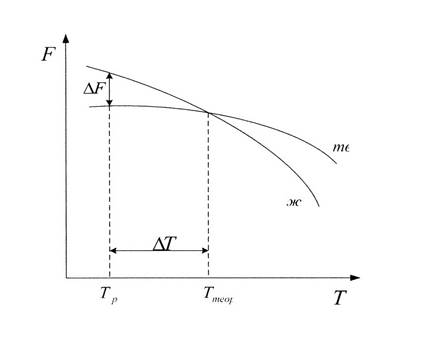

Кристаллизация – процесс перехода металла из жидкого состояния в твердое при определенной температуре. Рассмотрим термодинамические условия кристаллизации. Энергетическое состояние любой системы характеризуется определенным запасом внутренней энергии. Свободной энергией является такая составляющая внутренней энергии, которая в изотермических условиях может быть превращена в работу. Величина свободной энергии изменяется при изменении температуры: F = U - TS, где F — свободная энергия, U — полная внутренняя энергия системы, Т — температура, S — энтропия. Согласно второму закону термодинамики всякая система стремится к минимальному значению свободной энергии. Любой самопроизвольный процесс идет только в том случае, если новое состояние более устойчиво, т.е. обладает меньшим запасом свободной энергии. Процесс кристаллизации подчиняется этому же закону. Металл затвердевает, если меньшей свободной энергией обладает твердое состояние, и плавится в том случае, когда меньшей свободной энергией обладает жидкое состояние. Изменение свободной энергии жидкого и твердого состояния при изменении температуры показано на рис.2.1. С повышением температуры величина свободной энергии обоих состояний уменьшается, но закон изменения свободной энергии различен для жидкого и твердого состояний вещества.

Рис. 2.1. Влияние температуры на изменение свободной энергии жидкого и твердого состояния.

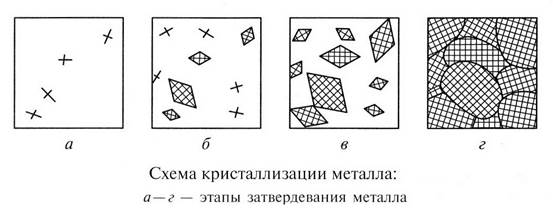

Различают теоретическую и реальную температуру кристаллизации. Tт — теоретическая, или равновесная температура кристаллизации, при которой Fж = Fmв. При этой температуре равновероятно существование металла как в жидком, так и в твердом состояниях. Реальная же кристаллизация начнется только тогда, когда этот процесс будет термодинамически выгоден системе при условии ΔF = Fж ‑ Fmв для чего необходимо некоторое переохлаждение. Температура, при которой практически идет кристаллизация, называется реальной температурой кристаллизации Тр. Разность между теоретической и реальной температурами кристаллизации называется степенью переохлаждения: ΔT=Tт ‑ Тр. Чем больше степень переохлаждения ΔT, тем больше разность свободных энергий ΔF, тем интенсивнее будет идти кристаллизация. Последовательность формирования кристаллов в процессе кристаллизации одинакова для всех металлических материалов независимо от их состава и включает в себя следующие стадии: 1 стадия кристаллизации — зарождение центров (зародышей) кристаллизации (рис.2.2, а). Вокруг образовавшихся центров начинают расти кристаллы. Одновременно в жидкой фазе образуются новые центры кристаллизации.

Рис.2.2. Последовательные стадии кристаллизации.

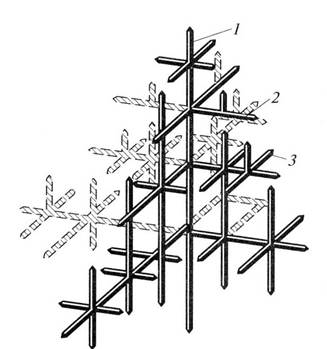

2 стадия кристаллизации — образование главной оси -- оси первого порядка (рис.2.2, б). Главная ось кристаллизации определяет направление будущего кристалла. Увеличение общей массы затвердевшего металла происходит как за счет возникновения новых центров кристаллизации, так и за счет роста уже существующих. 3 стадия кристаллизации – образование осей кристаллизации 2 и 3 порядка, перпендикулярных к главной оси (рис. 2.2., а, б и рис. 2.3). Такая структура формирует основу будущего кристалла. Ее называют дендритной структурой (древовидный, древообразный). 4 завершающая стадия кристаллизации – кристаллизация межосного пространства (рис.2.2, г и рис. 2.4).

Рис. 2.3. Схема дендритной структуры (1, 2, 3 – оси кристаллизации 1, 2, 3 порядка).

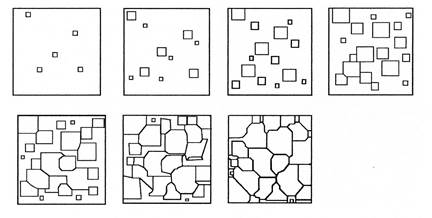

На первых стадиях кристаллизации образовавшиеся кристаллы (зерна) растут свободно и имеют почти правильную форму. Затем при соприкосновении растущих кристаллов их правильная форма нарушается. Дальнейший рост кристаллов продолжается только в тех направлениях, где есть свободный доступ оставшегося жидкого металла. В результате на завершающей стадии процесса кристаллизации строение кристаллов (зерен) получает неправильную форму (рис.2.2, г и рис.2.4).

Рис. 2.4. Схема кристаллизации металла.

Таким образом, в результате кристаллизации в металлических материалах образуется зернистая структура (рис.2.3, г и рис.2.4). Величина зерен зависит от числа центров кристаллизации и скорости роста кристаллов. Чем больше центров кристаллизации, тем мельче зернометалла. В свою очередь на образование центров кристаллизации влияет скорость охлаждения и степень переохлаждения. Чем выше скорость охлаждения, тем мельче зерно. Реальный процесс получения металла в больших объемах (называются слитки) показан на рис.2.5.

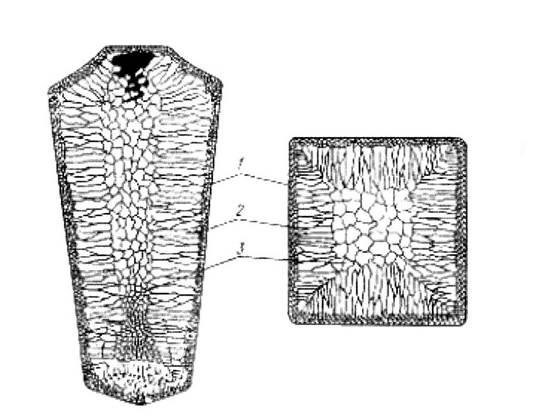

Рис. 2.5. Строение слитка.

Рассмотрим строение слитка в твердом состоянии. Слитки получают охлаждением в металлических формах (изложницах). Кристаллизация начинается у поверхности изложницы, где самый большой отвод тепла и самая высокая степень переохлаждения. Здесь образуются самые мелкие кристаллы. Это I зона кристаллизации -- мелкозернистая корка (рис.2.5, 1). II зона кристаллизации — зона столбчатых кристаллов (рис.2.5, 2) связана с направленным отводом тепла — перпендикулярно к стенкам изложницы. При этом скорость охлаждения уменьшается и образуются более крупные зерна. III зона кристаллизации -- зона равноосных кристаллов. Их главные оси не имеют одинаковой направленности и эти зерна являются самыми крупными по объему слитка, так как в центре слитка самая низкая скорость охлаждения. Таким образом, металл после завершения кристаллизации (его называют литой металл), независимо от объема металла, имеет неоднородную структуру. Такую неоднородность металла называют зональной. Зернистое строение. Металл после механической обработки называется деформированный и имеет ориентированное строение (текстуру).

ЛЕКЦИЯ 3 СТРУКТУРА МЕТАЛЛОВ И СПЛАВОВ

Структура - внутреннее строение металлов и сплавов, изучаемое с различной степенью увеличения. При изучении строения металла различают макроструктуру и микроструктуру. ЛЕКЦИЯ 4 СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ.

Все свойства металлов и сплавов принято подразделять на группы: физические, химические, технологические, механические и эксплуатационные. Физические свойства определяют поведение металлических материалов в тепловых, электромагнитных, радиационных полях. К физическим свойствам относятся плотность, температура плавления, теплоемкость, теплопроводность, электропроводность, магнитные характеристики, термическое расширение. Химические свойства характеризуют способность материалов вступать в химическое взаимодействие с другими веществами и химическими элементами, а также способность металлов и сплавов сопротивляться воздействию агрессивных сред, в том числе окислению. Технологические свойства характеризуют способность материалов подвергаться холодной и горячей обработке, в том числе при обработке резанием, ковке, сварке, литье. К технологическим свойствам относятся обрабатываемость резанием, свариваемость, ковкость, литейные свойства (жидкотекучесть – способность жидкого металла заполнять литейную форму; усадка – уменьшение объема металла при переходе из жидкого состояния в твердое; ликвация – химическая неоднородность в отливках; склонность к образованию трещин – вероятность образования литейных трещин и пор в процессе затвердевания в литейной форме). К механическим свойствам относятся твердость, прочность, пластичность, упругость, вязкость. Эксплуатационные свойства характеризуют поведение материала в заданных рабочих условиях. К эксплуатационным свойствам относятся жаропрочность, жаростойкость, хладноломкость, усталость, износостойкость. Для выбора материала и оценки его длительной работоспособности и на- дежности наиболее важными являются механические и эксплуатационные свойства. Поэтому именно эти группы свойств и методы их определения будут рассмотрены подробно.

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

Многообразие условий службы и обработки материалов определяет необходимость проведения большого числа механических испытаний с целью получения целого комплекса значений механических свойств. В зависимости от способа нагружения образца различают статические, динамические и циклические испытания. Рассмотрим основные механические свойства и их количественные характеристики. ТВЕРДОСТЬ

Виды деформации. Упругая деформация — обратимая деформация, т.е. полностью исчезает после снятия нагрузки. Механизм упругой деформации заключается в смещении атомов на небольшие расстояния около своего равновесного положения в кристаллической решетке и последующего возвращения в исходное состояние под действием сил межатомного взаимодействия (сил притяжения в случае растяжения и сил отталкивания в случае сжатия). Пластическая деформация — необратимая (остаточная) деформация. Накапливается в материале по мере приложения нагрузки, сопровождается видимыми изменениями размеров образца. Механизм пластической деформации заключается в движении и размножении дислокаций с одновременным увеличением их плотности по кристаллографическим плоскостям (рис.4.4.). Механизмы движения дислокаций совпадают с механизмами самой пластической деформации.

перемещений дислокации в кристаллической решетке.

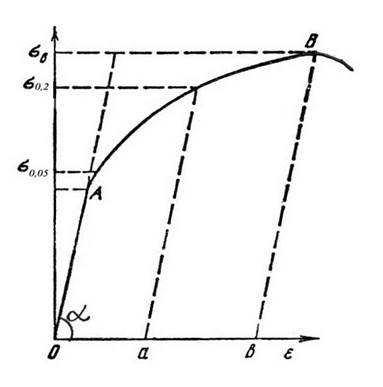

Рассмотрим механические свойства и их количественные характеристики, определяемые из диаграммы растяжения.

Жесткость При малых напряжениях приложение нагрузки вызывает только упругую обратимую деформацию. В этой области нагружения деформация ε, строго пропорциональна напряжению σ и между ними имеется линейная зависимость: σ = Е∙ε, где Е - модуль упругости (модуль Юнга), размерность МПа. Модуль упругости является количественной характеристикой жесткости материала и определяется, как тангенс угла наклона α на прямолинейном отрезке диаграммы растяжения OA (рис.4.5).Модуль упругости определяется силами межатомного взаимодействия и практически не зависит от состава и структуры материала. .

Рис.4.5. Диаграмма растяжения для определения количественных характеристик механических свойств

Упругость Упругость – способность материала восстанавливать свою первоначальную форму и размеры после прекращения действия нагрузки. Выше точки А нарушается пропорциональность между напряжением и деформацией, однако деформация практически является упругой. В материале фиксируются лишь ничтожные доли остаточной деформации, которая называется микропластическая деформация. Количественной характеристикой упругости является условный пределупругости - напряжение, при котором остаточная микродеформация равна определенной заданной величине в пределах от 0,001 до 0,05%. Условный предел упругости обозначается σ0,05, размерность - МПа.

Прочность Прочность является одной из наиболее важных механических свойств металлов и сплавов при оценке их работоспособности. Прочность – способность материалов сопротивляться воздействию внешних нагрузок. Виды разрушения. Вязкое разрушение. -- Вязкое разрушение всегда сопровождается большими величинам пластической деформации, причем на раскрытие вязкой трещины должна быть затрачена работа и требуются дополнительные источники энергии на образование новых поверхностей. -- Вязкая трещина, «тупая», распространяется в основном по телу зерна. -- При изучении с помощью электронного микроскопа (фрактография) сувеличением от 7 000 до 10 000 раз определяем, что вязкое разрушение носит так называемый ямочно-чашечный характер ( рис.4.7, б). -- Вязкая трещина распространяется очень медленно. --Вязкое разрушение можно остановить, снизив внешнее напряжение ниже предела текучести.

Хрупкое разрушение. -- Хрупкое разрушение не требует пластической деформации и сопровождается только микропластической деформацией. -- Хрупкая трещинаносит интеркристаллитный характер (ветвистый, разветвленный, распространяется как по телу зерна, так и по границе). Она является острой. -- При изучении с помощью электронного микроскопа определяем, что хрупкое разрушение носит ручьистый характер (рис.4.7, а). -- Хрупкая трещина распространяется очень быстро. -- Хрупкое разрушение остановить нельзя. Это процесс самопроизвольного развития трещины, вот почему хрупкое разрушение наиболее опасное (рис.4.8;рис.4.9). Рис.4.7. Характер разрушения материала: а) ручьистый рельеф при хрупком разрушении; б) ямочный рельеф при вязком разрушении.

Рис.4.8. Хрупкое разрушение линии электропередач.

Рис.4.9. Хрупкое разрушение корпуса морского судна.

По рассмотренным признакам можно определить характер разрушения детали и конструкции (вязкий или хрупкий механизм). Необходимость определения характера разрушения в каждом случае обусловлена тем, что меры борьбы с вязким и хрупким разрушением различны. Для предотвращения вязкого разрушения необходимо повышать прочность материала, особенно характеристики предела текучести. При вероятности возникновения хрупкого разрушения, наоборот, нужно увеличивать такое свойство, как вязкость, иногда даже снижая прочностные характеристики. В связи с этим рассмотрим еще одно механическое свойство металлов и сплавов – вязкость, которое определяется при испытаниях на удар.

МЕХАНИЧЕСКИЕ СВОЙСТВА, ОПРЕДЕЛЯЕМЫЕ Хладноломкость. Жаропрочность. Жаропрочность - способность материала сопротивляться воздействию внешних нагрузок при высоких температурах. Основными критериями для оценки жаропрочных свойств являются: высокотемпературная прочность, предел длительной прочности и предел ползучести. Учитывая, что при высоких температурах прочностные характеристики металлов и сплавов значительно снижаются, дополнительно для жаропрочных материалов вводятся следующие количественные характеристики: -- Высокотемпературная (горячая) прочность – максимальное напряжение, которое выдерживает образец при рабочей температуре. Обозначается σtв. Измеряется в МПа. -- Предел длительной прочности – напряжение, которое приводит к разрушению образца при рабочей температуре за время, соответствующее условиям эксплуатации. Обозначается σtτ. Измеряется в МПа. Материалы, работающие в условиях высоких температур при одновременном воздействии внешних нагрузок, подвержены еще и такому явлению как ползучесть. Жаростойкость. Усталость. Усталость – процесс постепенного накопления повреждений в металле под воздействием знакопеременных и циклических нагрузок, приводящих к образованию и развитию усталостных трещин. Усталостные характеристики обычно определяют при испытании образцов круглого сечения на изгиб с вращением. Испытывают серию образцов при различной нагрузке и определяют напряжение, при котором произошло разрушение образца, а также число циклов нагружения. Максимальным σmax или минимальным σmin напряжением цикла является наибольшее или наименьшее по величине напряжение (по модулю). Характеристикой цикла служит коэффициент ассиметрии: R = σmin / σmax В случае σmin = σmax, R = - 1

В этом случае цикл является симметричным. При необходимости, в зависимости от условий работы деталей, испытания могут проводить как при комнатной, так и при высоких и низких температурах, при симметричных и асимметричных циклах, при наличии или отсутствии агрессивных сред и т.д. После испытаний образцов строят кривую усталости – график зависимости максимального напряжения от числа циклов нагружения до разрушения. По кривым усталости определяют предел усталости (выносливости). Величина предела выносливости является количественной характеристикой усталости. Предел усталости (выносливости) – наибольшее напряжение цикла, которое выдерживает металл без разрушения. Обозначается σ -1. Измеряется в МПа. Другой и важной характеристикой выносливости металла при циклических нагрузках является усталостная долговечность – число циклов нагружения перед разрушением при заданном напряжении. Обозначается N. Износостойкость. Износостойкость – свойство материала оказывать сопротивление износу, постепенному изменению размеров и формы деталей, работающих в условиях трения. Испытания на износ проводят на образцах в лабораторных условиях, а испытания деталей – в условиях, близких к реальным условиям эксплуатации. Величину износа образцов или деталей определяют различными способами: измерением размеров, взвешиванием и другими.

ЛЕКЦИЯ 1 ВВЕДЕНИЕ

Металловедение – прикладная наука, изучающая взаимосвязи между составом, строением и свойствами металлов и сплавов в различных условиях. Изучение этой дисциплины позволяет осуществить правильный и рациональный выбор материалов для конкретных условий работы той или иной детали, изделия или конструкции в целом. Металлы и их сплавы повсеместно используются для конструкций машин, оборудования, инструмента и т.д. В последнее время в промышленности стали использоваться искусственно созданные материалы такие как керамика, пластмассы, синтетические волокна, каучуки, композиционные материалы. Однако, металлы и металлические материалы служат основным конструкционным материалом и в обозримом будущем по-прежнему будут доминировать. Синтетические материалы в мировом производстве заменили всего лишь около 6% металлов. И это не случайно. Свойства, которыми обладают металлы и их сплавы, не присущи никакому другому материалу. Металлы характеризуются прочностью, твердостью, пластичностью, устойчивостью против воздействия температур, агрессивных сред, обладают высокой электро- и теплопроводностью и многими другими ценными свойствами. Кроме того, металлические материалы хорошо обрабатываются, режутся, могут свариваться. Чистые металлы составляют основу огромного количества сплавов. Изменяя химический состав, вводя в него небольшие добавки тех или иных химических элементов, можно получать сплавы почти с любыми заранее заданными свойствами. Таким образом, задача металловедения – правильный выбор металлического материала для изготовления деталей, изделий, работающих в конкретных, заданных условиях (возможное воздействие внешних нагрузок, влияние температуры, агрессивных сред, радиации и т.д.) и обеспечение надежности и длительной работоспособности этих изделий. Металлические материалы обычно делятся на две большие группы: -- сплавы на основе железа (сталь и чугун), которые называются черными металлами; -- сплавы на основе остальных металлов (алюминий, магний, титан, медь, молибден, ниобий и другие), которые называют цветными металлами. Наибольшее распространение в промышленности получили сплавы на основе железа. Эти универсальные конструкционные материалы не только обладают высокими свойствами, но имеют относительно небольшую стоимость.

АТОМНО-КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ И СПЛАВОВ

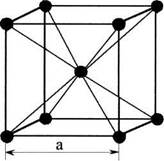

Общее свойство металлов и сплавов - их кристаллическое строение, характеризующееся закономерным расположением атомов в пространстве. Атомно-кристаллическое строение (АКС) - это строго определенное закономерное расположение атомов в пространстве. Для количественногоописания и оценки АКС вводится понятие кристаллической решетки - воображаемой пространственной сетки, в узлах которой находятся атомы. Атомно-кристаллическая структура может быть представлена изображением одной элементарной ячейки, повторяющейся во всех трех измерениях. Элементарная ячейка - наименьший объем, трансляцией которого можно полностью воспроизвести структуру кристалла (рис.1.1).

В кристалле атомы сближены до соприкосновения. Для упрощения пространственное изображение АКС и кристаллических решеток принято заменять схемами, где центры тяжести частиц представлены точками. В точках пересечения прямых линий располагаются атомы; они называются узлами решетки (рис.1.2).

Рис.1.2

Расстояния между центрами ближайших атомов (a, b, c) называются параметрами (периодами) решетки. Величина периодов в металлах порядка 0,1…7 нм. Размеры элементарных ячеек 0,2…0,3 нм. Для кубической кристаллической решетки а = b = с. Координационное число — количество атомов, находящихся на одинаковом и наименьшем расстоянии от данного. Период решетки характеризует ее размеры, координационное число - характеризует плотность упаковки элементарной ячейки. Углы между гранями кристаллической решетки (α, β, γ) характеризуют тип кристаллической решетки. Для кубической решетки α=β=γ= 90о. Плоскость, проходящая через узлы кристаллической решетки, называется кристаллографической плоскостью. Прямая, проходящая через узлы кристаллической решетки, называется кристаллографическим направлением. Типы кристаллических решеток. Существует 14 типов кристаллических решеток (решетки Бравэ). Рассмотрим 3 из них, которые наиболее часто встречаются у основной группы металлов и наиболее распространены в природе: 1. Объемоцентрированная кубическаярешетка (ОЦК).

В кристаллической решетке ОЦК (рис.1.3) атомы расположены в вершинах элементарной ячейки и в центре куба. Такая ячейка содержит 9 атомов. Кубическую объемоцентрированную решетку имеют хром, вольфрам, железо, ванадий, молибден и другие металлы.

2. Гранецентрированная кубическая решетка (ГЦК)

В ячейке кубической гранецентрированной решетки (рис.1.4) атомы находятся в вершинах куба и на пересечении диагоналей каждой плоскости. Такая ячейка имеет 14 атомов. Решетку ГЦК имеют свинец, никель, медь, железо, серебро и другие металлы.

|

||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 315; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.203.246 (0.013 с.) |

Рис.4.4. Схема пластической деформации путем последовательных

Рис.4.4. Схема пластической деформации путем последовательных

а)

а) б)

б)

Рис.1.1

Рис.1.1

Рис.1.3

Рис.1.3 Рис.1.4

Рис.1.4