Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вступ. Значення легованих сталей у сучасній техніці і промисловостіСодержание книги

Поиск на нашем сайте

ВСТУП. ЗНАЧЕННЯ ЛЕГОВАНИХ СТАЛЕЙ У СУЧАСНІЙ ТЕХНІЦІ І ПРОМИСЛОВОСТІ Виробництво металевих матеріалів займає ведуче місце у формуванні сукупного внутрішнього валового продукту в Україні. Серед металевих матеріалів виробництво чавуна і сталі відіграє чільну роль. Зважаючи на те, що чавун у більшості випадків є напівфабрикатом при виробництві сталі, ми в курсі теоретичних основ легування приділимо сталям основну увагу. Відомо, що промисловість України й інших країн СНД відрізняється високою матеріалоємністю, немає такої галузі господарства, у якій масово б не застосовувалися сталеві вироби. Сталь має відносно високі міцність, пластичність і в'язкість, можливість здобувати такі спеціальні характеристики як корозійна стійкість, підвищена оброблюваність різанням, специфічні магнітні властивості і т.п. Зниження материало- і металоємності машин і механізмів, будівельних конструкцій і іншої техніки можливо двома шляхами: оптимізацією конструктивних рішень (в основному, призначенням спеціальних профілів виробів) або підвищенням міцностних властивостей сталей. До сучасних матеріалів пред'являються усе більш високі вимоги. В основному - це збільшення міцностних характеристик при збереженні достатньої пластичності і в'язкості. В остаточному підсумку, підвищення міцностних властивостей дає економію енергоресурсів, палива і трудових витрат. Як відомо, властивості матеріалу визначаються його структурою. Такі властивості як міцність, пластичність, в'язкість, а також експлуатаційні властивості (зносостійкість, магнітні властивості і т.п.) залежать від структури сталі. Структуру сталі формують в основному такі фази як феррит, аустеніт, мартенсит і карбіди (цементит). Хімічний склад цих фаз, їхня кількість, розташування в структурі й інші особливості визначають властивості сталі. Змінити структуру сталі можна трьома способами: - легуванням; - пластичним деформуванням; - термічною обробкою. Широко використовуються комбінації цих способів (термомеханічна обробка, хіміко-термічна обробка, хіміко-термомеханічна обробка й ін.). ЛЕГУЮЧІ ЕЛЕМЕНТИ І ДОМІШКИ Легування, мікролегування і модифікування

Леговані сталі - сплави на основі заліза, у хімічний склад яких спеціально введені легуючі елементи, що забезпечують при визначених способах виробництва та обробки необхідні структуру і властивості. Основними легуючими елементами в сталі є: Mn, Si, Сг, Ni, Мо, W, Co, Cu, Ті, V, Zr, Nb, А1, В. Зміст легуючих елементів у сталі може коливатися від тисячних часток відсотка до десятків відсотків. Домішки - хімічні елементи, що перейшли до складу сталі в процесі її виробництва як технологічні добавки або частина шихти. Зміст домішок звичайно обмежується: Мn ≤0,8%; Si≤ 0,4%; Сr ≤ 0,3%; Nі ≤ 0,3%; Сu ≤0,3%; P ≤ 0,025-0,040%; S ≤ 0,015-0,050%. Як видно, домішками і легуючими елементами можуть бути ті самі елементи. Віднесення їх до той або іншій ознаки залежить від кількості і ролі, що вони грають у сталі. Кількість домішок у сталі істотно залежить від способу її виробництва (табл. 1.1).

Для видалення таких шкідливих домішок як кисень і азот використовують розкислення алюмінієм, марганцем, кремнієм. Сірку і фосфор знижують підготовкою шихти, спеціальними засобами виплавки, добавкою марганцю. Деякі легуючі елементи (V, Nb, Ті, Zr, В) впливають на структуру і властивості сталі при змісті їх у сотих частках відсотка (бор - у тисячних частках відсотка). Такі сталі називають мікролегованими. Модифікування - уведення спеціальних добавок або елементів для впливу на швидкість дифузії атомів заліза або вуглецю. Наприклад, оксиди і нітриди тугоплавких металів розміщаються по границях зерен сталі, знижуючи при цьому поверхневу енергію границь і створюючи так називаний «бар'єрний ефект». Модифікування чавуна магнієм дозволяє сформувати в структурі кулястий графіт. Маркірування сталей

У країнах СНД, а також у деяких інших країнах прийнята буквено-цифрова система позначення марок сталей і сплавів. У легованих сталях основні легуючі елементи позначаються буквами: А-азот, К- кобальт, Т - титан, Б - ніобій, В - вольфрам, Г - марганець, Д - мідь, М - молібден, Н - нікель, П - фосфор, Р - бор, С - кремній, Ф - ванадій, X - хром, Ц - цирконій, Ю - алюміній. Цифри після букви в позначенні марки сталі показують приблизну кількість відповідного елемента, округлену до цілого числа. При середньому змісті легуючого елемента до 1,5% цифру за буквеним індексом не приводять. Зміст вуглецю вказується на початку марки в сотих (конструкційні сталі) або десятих (інструментальні сталі) частках відсотка. Приклади: -конструкційна сталь 45ХН2МФ містить 0,42-0,50 % С; 0,5-0,8 % Mn; 0,8-1,0 % Cr; 1,3-1,8 %Ni; 0,2-0,3 % Mo; 0,10-0,18 % V. -інструментальна сталь 4Х5МФС містить 0,32-0,40 % C; 0,80-1,20 % Si; 0,15-0,40 % Mn; 4,5-5,5 % Cr; 1,2-1,5 % Mo; 0,3-0,5 % V. Якщо зміст вуглецю в інструментальній легованій сталі 1% і більш, то цифру на початку марки стали іноді не ставлять (наприклад, стали X и ХВГ). Буква “А” наприкінці марки вказує, що сталь відноситься до категорії високоякісної (30ХГСА), якщо та ж буква в середині марки - то сталь легована азотом (Р6АМ5), а на початку марки буква “А” указує на те, що сталь автоматна підвищеної оброблюваності (А35М2). Особливовисокоякісна сталь позначається додаванням через дефіс наприкінці марки букв “Ш” (30ХГСА-Ш) або “У” (13Г1С-У). Легована стань, що не містить наприкінці марки букв “А”, “Ш” або “У” відноситься до категорії якісних (ЗОХГС). У марках швидкорізальних сталей спочатку приводять букву “Р” (від англійського слова “rapid” - “швидкий”), за нею міститься цифра, що вказує зміст вольфраму. В усіх швидкорізальних сталях утримується близько 4% Cr, тому в позначенні марки букви “X” немає. Ванадій, зміст якого в різних марках коливається в межах 1-5%, позначається в марці, якщо його середній зміст 2,0% і більш. Тому що зміст вуглецю у швидкорізальних сталях пропорційний кількості ванадію, то зміст вуглецю в маркіруванні не вказується. Якщо у швидкорізальних сталях утримуються Mo і Co, їх кількість вказується в марці. Приклад: сталь Р6М5Ф2К8 містить 0,95-1,05 % C; 3,8-4,4 % Cr; 5,5-6,0% W; 4,6- 5,2 % Mo; 1,8-2,4 % V; 7,5-8,5 % Co. Шарикопідшипникові сталі, призначені для виготовлення кілець, роликів і кульок, позначаються буквою Ш спочатку марки. За нею міститься зміст хрому (основного легуючого елемента) у десятих частках відсотка, а також позначення інших легуючих елементів, але вже за загальними правилами. Зміст вуглецю у всіх шарикопідшипникових сталях приблизно дорівнює 1% і в маркіруванні не вказується. Приклад: шарикопідшипникова сталь ШХ15СГ містить 0,95-1,05 % C; 1,30-1,65 % Cr; 0,40-0,65 % Si; 0,90-1,20 % Mn. Високолеговані сталі складного складу іноді позначають спрощено по порядковому номеру розробки або освоєння стали на металургійному заводі. Перед номером стали ставлять індекси “ЭИ” або “ЭП” (завод “Електросталь” - дослідницька або спробна сталь). Маркірування марок жароміцних і жаростійких сплавів на залізонікелевій і нікелевій основах складається тільки з літерних позначень елементів, за винятком нікелю, після якого вказується цифра, що позначає його середній зміст у відсотках. Приклад: ХН35ВТ (ЭИ612), ХН77ТЮР (ЭИ437). Кожна партія стали супроводжується документом (сертифікатом), що засвідчує відповідність сталі замовленню і вимогам стандарту або технічних умов. У сертифікаті утримуються наступні зведення: - марка сталі; - хімічний склад; - номер відповідного ГОСТ або технічних умов; - номер плавки; - номер партії; - результати механічних іспитів; - дані про групи і категорії сталі по властивостях, призначенню, якості поверхні, а також результати методів контролю, що неруйнують, (якщо останні проводилися). 1.3 Класифікація легуючих елементів по впливу на α- і γ-області

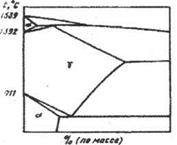

Легуючі елементи при введенні їх у сталь можуть: - утворювати з залізом тверді розчини; - розчинятися в цементиті, заміщаючи атоми заліза в гратах цементиту, тобто утворювати так називаний легований цементит або спеціальні карбіди типу (Fе,Ме)хСу або МехСуу залежності від спорідненості елемента до вуглецю; - утворювати при високому змісті інтерметалідні з'єднання з залізом, наприклад Всі елементи, за винятком вуглецю, азоту, водню і почасти боре, утворяють із залізом тверді розчини заміщення. Бор частково заміщає атоми заліза, а частково є впроваджений у фати α-Fe. Для утворення безперервних твердих розчинів заміщення необхідне дотримання ряду умов, з яких одними з основних є: - близькість електронної будівлі їхніх атомів, що визначається розташуванням цих елементів в одній або в сусідніх групах періодичної системи Менделєєва; - мале розходження (< 15%) розмірів їхніх атомів; - ізоморфність грат елементів стосовно α- або γ-Fe. Розчиняючись в залізі, елементи впливають на температури фазових перетворень у сплаві і положення крапок При аналізі цього впливу треба враховувати спорідненість введених легуючих елементів до вуглецю. По ступені цієї спорідненості легуючі елементи розділяють на карбідоутворюючі і некарбідоутворюючі. До числа карбідоутворюючих відносяться Mn, Cr, W, Mo, Ta, Nb, V, Zr, Ti, причому здатність до утворення карбідів і стійкість останніх у зазначеному ряді зростає ліворуч праворуч. До числа некарбідоутворюючих відносяться: Cu, Ni, Co, Si, А1. На характері впливу легуючих елементів на критичні крапки заснована класифікація легуючих елементів по Ф.Веферу. Відповідно до цієї класифікації, всі легуючі елементи можна розділити на дві великі групи, кожна з яких у свою чергу поділяється на дві підгрупи. 1.3.1. Легуючі елементи, що розширюють γ-область У цю групу входять вуглець і азот, що утворюють тверді розчини впровадження, а також утворюючі тверді розчини заміщення Mn, Co, Ni, Cu, Zn, Ru, Rh, Pd, Os, Ir, Pt, Au. Зі збільшенням змісту легуючого елемента в залізі лінії

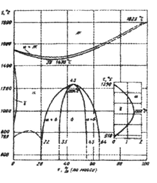

Фіг. 1. Діаграма стану сплавів з відкритою у-областю

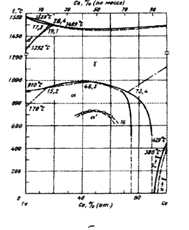

Зазначена ситуація спостерігається, зокрема, на реальних діаграмах бінарних систем Fe - Ni, Fe - Co і Fe - Mn (фіг. 2). На двох перших діаграмах видні області утворення упорядкованих фаз, а на останньої, так само як і на другий - області поліморфних перетворень кобальту і марганцю відповідно. Така відкрита γ-область відзначається і на діаграмах стану заліза з металами платинової групи. При такому положенні у-області в зазначених системах є інтервал концентрацій, при яких не відзначається α ↔ γ перетворення і сплави при всіх температурах будуть аустенітними. Підвищення температури крапки

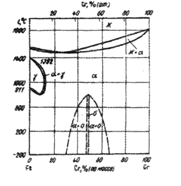

Фіг.2. Діаграми стану сплавів Fe – Ni (a), Fe – Co(б) Fe – Mn (в)

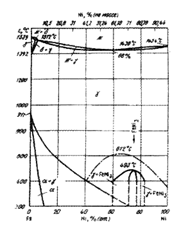

Фіг.3. Діаграма стану сплавів з розширеною γ – областю Розширення γ–область в сплавах заліза типу твердих розчинів упровадження звязано з більш повною розчинністю, тобто з зайнятість пір у гратах металу атомами неметалів; у спавах заліза типу твердих розчинів заміщення цей ефект спостерігается в тому випадку, коли теплота розчинення одного атомного відсотка компонента в γ–фазі менше, ніж у α–фазі. У зворотнему випадку буде спостерігатися звуження γ–області.

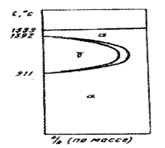

1.3.2. Легуючі елементи, що звужують γ-область Звуження γ-області виявляється в підвищенні температури критичної крапки

Фіг.4. Діаграма стану сплавів із замкнутою γ-областю

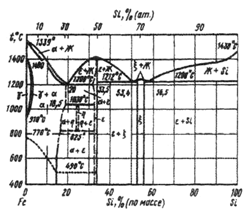

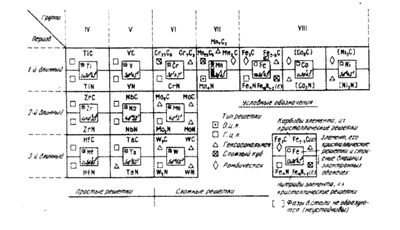

Фіг. 5 Діаграми стану сплавів Fe-Сr (а) і Fe-V (б) З діаграм стану систем Fe-Cr і Fe-V випливає, що при досить високих змістах легуючих елементів існують феритні сплави, що не перетерплюють поліморфних перетворень при зміні температури. На цих діаграмах стану крім замкнутої у- і розширеної а- області видні фазові лінії, що відповідають появі а- фази. На діаграмах стану систем Fe-Si (фіг. 6), і Fe-Al також існує замкнута у-область і протяжні області а- фази, обмежені проміжними фазами. ФАЗИ В ЛЕГОВАНИХ СТАЛЯХ Умови карбидоутворення Стосовно вуглецю легуючі елементи поділяються на три групи: - графітизуючі елементи, не утворюючі карбіди і що знаходяться у твердому розчині (Si, Ni, Cu, Al); - нейтральні елементи, що не утворюють карбіди і не викликають графітизацію (Со); - карбідоутворюючі елементи. У сталях карбіди утворюються тільки металами, розташованими в періодичній системі Д.И. Менделєєва лівіше заліза. Ці метали, як і залізо, відносяться до елементів перехідних груп, але мають менш добудований електроний d-рівень. Як відомо з курсів фізики і хімії, електрони розташовані навколо ядра атома у виді окремих оболонок. Кожна оболонка розщеплюється на ряд рівнів: s, p, d, f На кожнім рівні розташовується обмежена кількість електронів. Наприклад, електронний d- рівень містить до 10 електронів. При збільшенні номера елемента електрони займають визначені місця по оболонках. Але є елементи, т.зв. елементи перехідних груп, у яких при добудованої зовнішній (валентної) оболонці залишаються вакантними місця на d- рівні попередньої оболонки. До перехідної групи відносяться багато металів. У процесі карбидоутворення вуглець віддає свої валентні електрони на заповнення d-рівня. Утвориться металевий зв'язок, що визначає металеві властивості карбідів. Чим лівіше в періодичній системі розташований елемент, тобто чим менш добудована в нього d-оболонка, тим більше стійким є карбід. Звідси можна сформулювати умови карбідоутворення в сталях: 1. Карбідоутворюючими є тільки метали з електроним d-рівнем, заповненим менше, ніж у заліза. 2. Активність карбідоутворення тим вище і стійкість карбідів тим більше, ніж менш добудований d-рівень атома легуючого елемента. Таким чином, при наявності декількох карбідоутворюючих елементів у першу чергу утворяться й в останню чергу розчиняються карбіди металів у наступній послідовності: Fe→Mn→Cr→Mo→W→Nb→V→Zr→Ti Кобальт і нікель можуть утворювати карбіди, але не в сплавах на залізній основі. Мідь, цинк і срібло мають заповнені d-рівні і карбідів не утворять. По типу кристалічних грат усі карбіди поділяються на дві групи (фіг. 11).

Фіг. 11. Структура перехідних металів, карбідів і нітридів, утворених у сталях. До першої групи відносяться карбіди зі складними кристалічними гратами, часто з непостійним стехіометричним складом. У гратах може знаходитися до сотні атомів. До цієї групи відносяться карбіди типів Карбіди, утворені як фази впровадження, відносяться до другої групи. Для всіх карбідоутворюючих елементів, крім Fe, Mn і Cr, відношення атомного радіусу вуглецю до атомного радіусу металу <0,59. З курсу металографії відомо, що при такому співвідношенні атомних радіусів можуть утворюватися фази впровадження. Карбіди цієї групи мають прості кристалографічні грати і стехіометричний склад типу МС або Якщо проаналізувати зміну типу кристалічних грат карбідів металів у залежності від положення в періодичній системі Д.И.Менделєєва, то видно, що в міру заповнення d-рівня (ліворуч праворуч) типи кристалічних грат ускладнюються: ІV-V групи - ГЦК (МС) VI група -кубічна ( -гексагональна ( VII група (Mn) - кубічна ( - гексагональна ( -ромбічна ( VIII група (Fe) - ромбічна ( -гексагональна ( Складні карбіди VI-VII груп у сталі в чистому виді не зустрічаються, у тому числі і Оцінити імовірність присутності того або іншого карбіду в сталі можна по відношенню атомних концентрацій легуючого елемента і вуглецю (М/С).

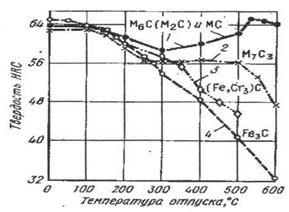

Атомну концентрацію можна визначити по формулі: (См/А) Cат=--------------------, І (Смi / Аi) де См і А - масова концентрація й атомна маса елемента; Смi i Аi; - масова концентрація й атомна маса і-елемента. Як було показано в минулих лекціях, у переважній більшості випадків карбидоутворюючі елементи зменшують граничну розчинність вуглецю в аустеніті до змістів менш 2%. Тому эвтектика (ледебурит) утвориться вже в порівняно низковуглецевих сталях. Наприклад, у системі Fе-Сr-С при 2% Сr евтектика з'являється при 1,3% С, а при 15% Сr-при 0,8% С. Однак, тому що зміст вуглецю в евтектиці низький, такі сплави пластичні, обробляються тиском при високих температурах навіть при наявності ледебуриту. Тому ці сплави називають не чавунами, а сталями ледебуритного класу. Дисперсійне твердіння Дисперсійне твердіння викликається виділенням з мартенситу дрібних спеціальних карбідів легуючих елементів. Розміри їх на початковій стадії процесу складають 40-50 нм. Це приводить до підвищення твердості на 3-10 HRC (фіг. 13). В'язкість при цьому знижується. Ступінь охрупчивания залежить від умов виділення карбідів: по границях або по тілу зерна.

Фіг. 13. Вплив температури відпустки на твердість Вплив надлишкових карбідів Надлишкові карбіди (нерозчинні при нагріванні до високих температур) значно, часто на кілька порядків крупніше, ніж розчинні, що особливо виділилися з мартенситу при відпустці. Тому що вони не розчиняються при нагріванні під загартування, то їхні розміри, форма і розподіл по об’єму зберігаються після термообробки такими ж, якими вони були після кристалізації і пластичної деформації. Оскільки вони не змінюють склад твердого розчину, те їхня роль у сталі менша й інша, чим розчинних карбідів. Впливати на ці карбіди термічною обробкою можна лише шляхом гомогенізації (для литих і мало деформованих сталей). Нерозчинні карбіди перешкоджають росту зерна при нагріванні стали слабкіше, ніж розчинні. Вони можуть підвищувати зносостійкість і міцність стали, перешкоджаючи її пластичної течі. Але в будь-якому випадку дисперсійне твердіння, зміцнення, стримування росту зерна в легованих сталях відбувається в основному за рахунок вторинних розчинних карбідів. Тверді розчини заміщення Утворення твердих розчинів підкоряється законові Юм-Розері. Відповідно до цього закону, основними умовами утворення розчинів заміщення є: - ізоморфізм (однотипність грат компонентів); - співвідношення атомних розмірів компонентів (±8% - для необмежених розчинів і ±15% - для обмежених твердих розчинів); - близька електронна структура, тобто відносне розташування компонентів у періодичній системі Менделєєва. Відповідно до першої умови Юм-Розери тверді розчини заміщення з залізом утворять: - Ni, Co, Мn - безперервні розчини на основі γ-Fе; - Cr, V - безперервні розчини на основі α-Fе. У відповідності з другою умовою: -Ni, Co, Mn мають відношення - Мо, W мають відношення - Ті, Nb, Та мають радіуси на межі розмірного фактора й утворюють обмежені розчини з вузькою областю гомогеності або практично не розчинні в залізі. Відповідно до третьої умови Юм-Розері найбільшу розчинність у залізі мають найбільш близькі до нього елементи V-VІІІ груп з малим розходженням у будівлі зовнішніх d- і s-електронних оболонок. Тому що електронна будівля атома визначає атомний радіус, то ця умова перегукується з другою умовою (розмірним фактором). Тверді розчини впровадження Тверді розчини впровадження утворюють елементи з малими атомними радіусами (В, С, N, О, Н). Ці тверді розчини є частним випадком фаз упровадження поряд з карбідами, нітридами, боридами і т.д. Тверді розчини впровадження завжди обмежені, тому що атоми впровадження займають вакантні межвузлія в гратах заліза. Межвузліє повинно бути менше, ніж розмір атома впровадження для створення міцного міжатомного зв'язку, але і не занадто малим для виключення ослаблення зв'язку між атомами розчинника. Тверді розчини впровадження, як і усі фази впровадження утворюються при виконанні правила Хегга:

де

Особливий інтерес представляє бор, відношення радіуса атома якого до радіуса атома заліза дорівнює 0,68, тобто не виконується ні умова Юм-Розері для розчинів заміщення, ні умова Хегга для розчинів упровадження. Тому вважається, що атоми бора впроваджуються в трати по дефектах (вакансіям, дислокаціям, границям і т.д.). ВСТУП. ЗНАЧЕННЯ ЛЕГОВАНИХ СТАЛЕЙ У СУЧАСНІЙ ТЕХНІЦІ І ПРОМИСЛОВОСТІ Виробництво металевих матеріалів займає ведуче місце у формуванні сукупного внутрішнього валового продукту в Україні. Серед металевих матеріалів виробництво чавуна і сталі відіграє чільну роль. Зважаючи на те, що чавун у більшості випадків є напівфабрикатом при виробництві сталі, ми в курсі теоретичних основ легування приділимо сталям основну увагу. Відомо, що промисловість України й інших країн СНД відрізняється високою матеріалоємністю, немає такої галузі господарства, у якій масово б не застосовувалися сталеві вироби. Сталь має відносно високі міцність, пластичність і в'язкість, можливість здобувати такі спеціальні характеристики як корозійна стійкість, підвищена оброблюваність різанням, специфічні магнітні властивості і т.п. Зниження материало- і металоємності машин і механізмів, будівельних конструкцій і іншої техніки можливо двома шляхами: оптимізацією конструктивних рішень (в основному, призначенням спеціальних профілів виробів) або підвищенням міцностних властивостей сталей. До сучасних матеріалів пред'являються усе більш високі вимоги. В основному - це збільшення міцностних характеристик при збереженні достатньої пластичності і в'язкості. В остаточному підсумку, підвищення міцностних властивостей дає економію енергоресурсів, палива і трудових витрат. Як відомо, властивості матеріалу визначаються його структурою. Такі властивості як міцність, пластичність, в'язкість, а також експлуатаційні властивості (зносостійкість, магнітні властивості і т.п.) залежать від структури сталі. Структуру сталі формують в основному такі фази як феррит, аустеніт, мартенсит і карбіди (цементит). Хімічний склад цих фаз, їхня кількість, розташування в структурі й інші особливості визначають властивості сталі. Змінити структуру сталі можна трьома способами: - легуванням; - пластичним деформуванням; - термічною обробкою. Широко використовуються комбінації цих способів (термомеханічна обробка, хіміко-термічна обробка, хіміко-термомеханічна обробка й ін.). ЛЕГУЮЧІ ЕЛЕМЕНТИ І ДОМІШКИ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 253; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.186.17 (0.016 с.) |

, FeCr, FeV.

, FeCr, FeV. і

і  , що визначають область існування α-Fe і γ-Fe.

, що визначають область існування α-Fe і γ-Fe.

в сплаві Fe-C або нітриду в сплаві Fe-N. Таку діаграму називають діаграмою з розширеною γ-областю (фіг.З). Вона характерна для сплавів Fе-С, Fе-Ni, Fe-Cu

в сплаві Fe-C або нітриду в сплаві Fe-N. Таку діаграму називають діаграмою з розширеною γ-областю (фіг.З). Вона характерна для сплавів Fе-С, Fе-Ni, Fe-Cu

спочатку аж до відносно невисоких концентрацій хрому (до 7% по масі) знижується, а потім підвищується.

спочатку аж до відносно невисоких концентрацій хрому (до 7% по масі) знижується, а потім підвищується.

,

,  ,

,  ,

,  - сума карбідоутворюючих елементів, наприклад

- сума карбідоутворюючих елементів, наприклад  ,

,  .

. , наприклад

, наприклад  , VС, WС.

, VС, WС. )

) )

) )

) )

) )

) )

) ).

).

= 0,92-1,08 і утворюють необмежені тверді розчини;

= 0,92-1,08 і утворюють необмежені тверді розчини; <0,59

<0,59 — радіус атома впровадження;

— радіус атома впровадження; - радіус атома металу-розчинника.

- радіус атома металу-розчинника.