Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологические особенности и маршрут изготовления кристалла на основе ксдиСодержание книги

Поиск на нашем сайте

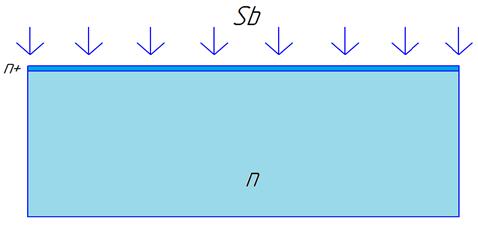

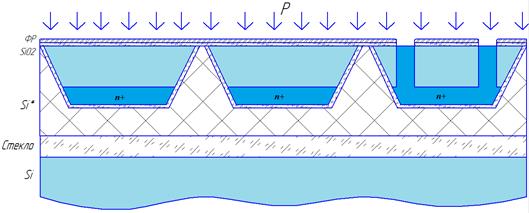

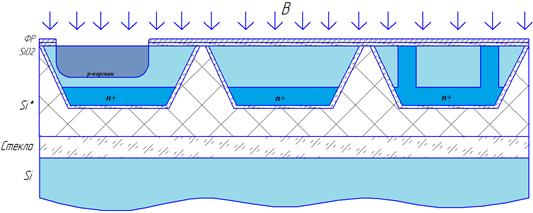

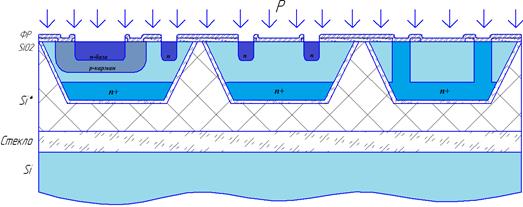

Для реализации микросхемы на основе КСДИ был разработан конструктивно-технологический вариант формирования кристаллов микросхемы с элементной базой, устойчивой к воздействию спецфакторов, включающий в себя: 1) Формирование полной диэлектрической изоляции элементов в виде кремниевых структур с диэлектрической изоляцией (КСДИ). 2) Формирование вертикальных комплементарных npn и pnp транзисторов с неравномерным распределением примеси в области активной базы. 3) Формирование базы транзисторов методом ионной имплантации примеси. 4) Подлегирование пассивной базы транзисторов с целью предотвращения ее инверсии при воздействии радиации. В качестве исходного материала были использованы подложки слаболегированного (порядка 2,5*1015см-2) кремния n-типа ориентации (100). Выбор подложек с ориентацией (100) обусловлен необходимостью анизотропного травления кремния при изготовлении КСДИ. Концентрация примеси в подложке обеспечивает требуемые пробивные напряжения. В качестве примеси для формирования скрытого «захороненного» слоя КСДИ использовалась сурьма, вводимая методом ионной имплантации. Для снижения сопротивления коллектора введен локальный n+слой, формируемый методом ионной имплантации фосфора, который имеет более высокую концентрацию примеси и более высокую скорость диффузии по сравнению с сурьмой. Особенностью технологии формирования вертикальных n-р-n и р-n-р транзисторов с неравномерным распределением примеси в базе является формирование на пластине кремния областей с типом проводимости, отличающимся от типа проводимости подложки. Появляется необходимость перекомпенсации, т. е. введения примеси с противоположным типом проводимости в концентрации, позволяющей изменить тип проводимости кремния. Для уверенной перекомпенсации и, следовательно, малого разброса параметров по пластине, концентрация примеси в кармане должна быть в 5-10 раз выше, чем в основной пластине. Была разработана технология формирования отдельных «карманов» с различным типом проводимости. Для формирования активных областей разработанной ИС используется жесткая маска термического окисла толщиной 0,36 - 0,46 мкм. Все структуры в дальнейшем формируются с помощью маски фоторезиста и ионной имплантации через эту маску с последующими термическими отжигами. Формирование верхней обкладки конденсаторов производится путем осаждения поликристаллического кремния с последующим его легированием фосфором до высокой концентрации носителей. Этим же слоем поликристаллического кремния производится 1 уровень разводки элементов. Слой ФСС получается осаждением окисла из парогазовой смеси с одновременным легированием фосфором до концентрации 8-9 ат %. При таких концентрациях фосфора окисел приобретает свойство размягчаться вплоть до оплавления при его нагреве до температуры 850°С в парах H2O (при меньшей концентрации процесс растекания затруднен, а концентрация фосфора выше 9 ат % может вызвать коррозию алюминиевой металлизации кислотными продуктами реакции фосфора с парами H2O). В интегральных схемах фосфорно-силикатное стекло выполняет несколько функций. Фосфор в таком стекле защищает лежащую под ним структуру прибора от подвижных ионов (Na+) и, кроме того, он делает стекло вязким, облегчая его оплавление при повышенной температуре. Оплавление фосфоросиликатного стекла сглаживает рельеф, что улучшает воспроизведение ступенчатого рельефа при его покрытии металлической плёнкой и способствует облегчению формирования топологического рисунка слоя металлизации. Наконец, слои ФСС и пиролитического окисла изолируют металлический слой от поликремниевых шин. Для создания контакта между ними в слое межуровневого диэлектрика вскрываются окна путем плазмохимического травления пиролитического окисла и ФСС, после чего для сглаживания крутых боковых стенок окон проводится повторное декапирование контактов: такие структуры пригодны для нанесения металлизации. Для металлизации используется алюминий-кремний. Этот же слой металла используется для формирования диодов Шоттки. Последним на поверхность подложки осаждают защитное покрытие, которое герметизирует подложку и предохраняет её от загрязнений и механических повреждений. Это двуслойное покрытие: слой ФСС (3,5-6,0%) и плазмохимического нитрида кремния (SiхNу). В тех местах, где необходимо сделать внешние выводы к слою металлизации, в защитном покрытии вытравливаются контактные окна. На рисунках(5.3.1− 5.3.12) представлен маршрут изготовления КСДИ и кристалла ИС.

Маршрут изготовления КСДИ

Рис.5.3.1− Формирование скрытого слоя n+, легированного сурьмой

Рис.5.3.2 − Формирование локального скрытого слоя, легированного фосфором

Рис.5.3.3 − Формирование пластин с раздельными канавками

Рис.5.3.4 − Формирование заготовки для вскрытия КСДИ

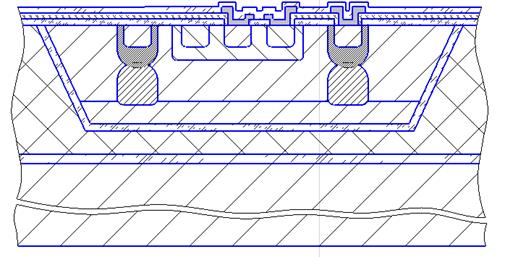

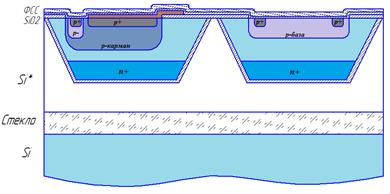

Рис.5.3.5 − Структура готовых КСДИ

Маршрут изготовления кристалла ИС: 1. Схема формирования транзисторов p-n-p n-p-n мощный n-p-n

Рис.5.3.6 − Формирование локального выхода скрытого п+слоя на поверхности КСДИ

Рис.5.3.7 − Формирование Р- карманов

Рис.5.3.8 − Формирование n- базы

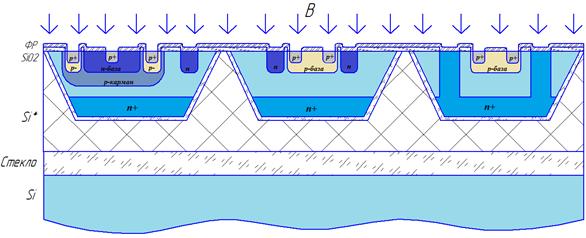

Рис.5.3.9 − Формирование р-базы

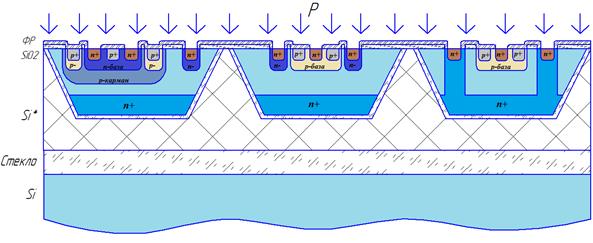

Рис.5.3.10 − Формирование р+ эмиттера

Рис.5.3.11 − Формирование n+ эмиттера

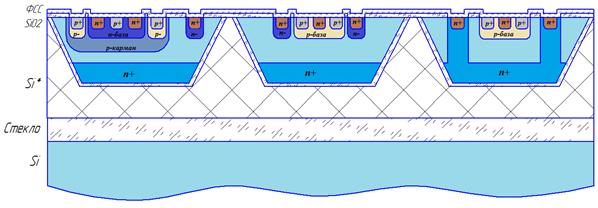

Рис.5.3.12 – SiO2 и пассивация ФСС

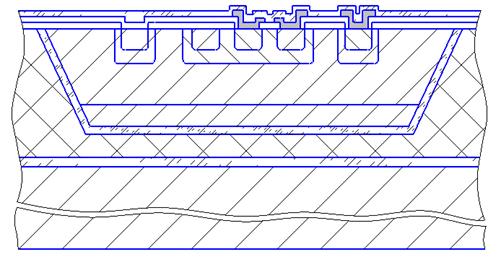

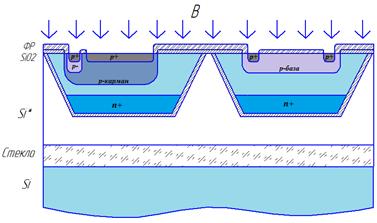

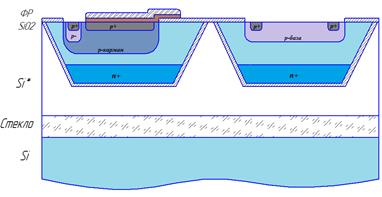

На рисунках(5.3.13-5.3.14) приведены поперечные сечения транзисторов.

Рис.5.3.13 − Поперечное сечение p-n-p транзистора

Рис.5.3.14 − Поперечное сечение n-p-n транзистора

Рис.5.3.15 − Поперечное сечение мощного n-p-n транзистора

2. Схема формирования конденсатора и базового резистора

Рис.5.3.16 − Формирование Р - кармана

Рис.5.3.17 − Формирование Р - базы

Рис.5.3.18 − Формирование Р+ эмиттера

Рис.5.4.19 − ФЛГ «поликремний»

Рис.5.5.20 − SiO2 и пассивация ФСС

С учетом вышеизложенного были разработаны маршруты изготовления КСДИ и последующего формирования на них кристаллов разрабатываемой микросхемы (см. приложение №1).

5.4Расчет топологических размеров при формировании структур КСДИ жидкостным травлением Расчет глубины канавки Для получения заданных глубины монослоя и ширины разделительных канавок необходимо рассчитать глубину травления разделительных канавок. Необходимая глубина разделительных канавок достигается анизотропным травлением кремния через маску SiO2. Процесс основан на разности скоростей травления в различных направлениях, перпендикулярных атомным плоскостям. Так как маскирующий окисел при травлении кремния также травится, но с меньшей скоростью, то его толщина должна быть достаточной для вытравливания канавок необходимой глубины. Скорость травления кремния и маскирующего окисла зависит от состава травителя и режимов травления. Глубина травления разделительных канавок выбирается исходя из максимальной толщины монослоя и минимального технологического запаса на «вскрытие» КСДИ. Как правило, скорость травления вдоль плоскости (100) в десятки раз больше скорости травления вдоль плоскости (111).

Рис.5.4.1 − Разделительная канавка A – отверстие в маске. X – скос маски. X0 – подтравливание под маску X1 –расстояние от края маски до середины канавки. H – глубина канавки. V100 – скорость травления плоскости 100. V111 – скорость травления плоскости 111. K = V100 / V111 = 33 – соотношение скоростей травления. α = 54.74° – угол между плоскостями 100 и 111.

Выразим H:

Ширина разделительной канавки на поверхности пластины определяется из следующего равенства:

Рассмотрим Зная время травления t, найдем величину стороны CD:

Тогда

Выразим время травления:

Подставим выражение в (3) и получим:

Теперь вернемся к (1):

Преобразуем и выразим глубину канавки H:

Рис.5.4.2 – График зависимости скорости травления кремния плоскости (100) от температуры в различном процентом содержании раствора КОН[] Определив из рис.5.4.2 скорость травления плоскости V(100) для 23% КОН при Т= 700С и соотношения скоростей травления K, найдем скорость травления плоскости V(111): V(111)= V(100)/K=0,46/33=0,0109мкм/мин Из формулы(2) найдем подтравливание под маску: Х0=0,0109*80/0,81=1,03мкм тогда из формулы(3): Х = 1,03+17=18,03мкм где Х1=17мкм- расстояние от края маски до середины канавки Рассчитаем глубину канавки H:

Выполненный расчет подтверждает размер глубины канавки, заданный в технологическом маршруте изготовления КСДИ.

|

||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 1218; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.170.253 (0.009 с.) |

\

\

. (1)

. (1) .

. .

.  .

. .

. .(2)

.(2) .(3)

.(3) , тогда

, тогда  .(4)

.(4) .

. .

. ,

, ,

, ,

, .

.