Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Мета і завдання розрахунково-графічної роботиСтр 1 из 5Следующая ⇒

Зміст Зміст. 4 Вступ. 5 1. Мета і завдання розрахунково-графічної роботи. 5 2. Тематика, склад і об'єм розрахунково-графічної роботи. 5 3. Загальні правила оформлення розрахунково-графічної роботи. 6 4. Початкова інформація для розробки розрахунково-графічної роботи. 6 5. Загальні положення. 6 5.1. Службове призначення, технічна характеристика і умови роботи. 6 агрегату автомобіля. 6 5.2. Програма випуску виробів, що ремонтуються. 7 6. Розробка технологічних процесів збирання і розбирання агрегату. 8 6.1. Аналіз параметрів і норм точності деталі. 8 7 Розробка технологічних процесів ремонту деталей агрегату. 12 7.1. Службове призначення, технічні вимоги і умови роботи деталі 12 7.2. Аналіз дефектів деталі і вимог, що пред'являються до відремонтованої деталі 12 7.3. Вібір раціонального способу відновлення деталі. 15 7.4. Маршрутний технологічний процес ремонта деталі 17 7.5.Розрахунок припусків на механічну обробку. 19 7.6. Розрахунок режимів обробки і норм часу. 21 7.7. Технічне нормування. 23 7.8. Розробка технологічної документації ремонту деталі 26 Література. 33

Даний методичний посібник розроблений для практичного використання знань в області виробництва і ремонту автомобіля, отриманих в процесі навчання в університеті, раціонального використання практичного досвіду роботи на автотранспортних і авторемонтних підприємствах, а також для допомогти в підготовці до дипломного проектування. Тут висвітлені специфічні питання ремонтного виробництва: процеси розбирання агрегату автомобіля, дефектація деталей, вибір способів усунення дефектів деталей, методи досягнення точності ремонтованих агрегатів (складальних одиниць) і ін. Питання, пов'язані із загальними правилами виконання проектів, розробкою технологічних процесів збірки виробу, механічною обробкою при ремонті деталей, а також економічним обгрунтуванням технічних рішень розглядаються стисло, оскільки для їх вирішення можна використовувати навчальні посібники з курсового проектування за технології машинобудування [2-5]. Мета і завдання розрахунково-графічної роботи Мета розрахунково-графічної роботи - навчити студентів проектувати ефективні і економічні технологічні процеси виробництва і ремонту автомобілів на основі сучасних досягнень вітчизняного і зарубіжного автомобілебудування і авторемонтного виробництва.

В процесі виконання розрахунково-графічної роботи вирішуються наступні завдання: - розширення, систематизація і закріплення теоретичних знань і їх застосування для проектування технологічних процесів ремонту автомобілів; - розвиток і закріплення навичок ведення самостійної творчої інженерної роботи; - оволодіння методикою теоретико-експериментальних досліджень технологічних процесів ремонтного виробництва.

Тематика, склад і об'єм розрахунково-графічної роботи Теми робіт по основах технології виробництва і ремонту автомобілів підбираються і формуються з урахуванням можливостей і перспектив розвитку автотранспортних і авторемонтних підприємств - баз виробничої практики, за завданнями промислових підприємств і НДІ, а також на основі тематики і планів науково-дослідних робіт випускаючих та суміжних кафедр. В розрахунково-графічної роботі студент, як правило, розробляє одиничні технологічні процеси збірки і розбирання складальної одиниці (агрегату або вузла) автомобіля і одиничні технологічні процеси ремонту 1-2 деталей, які входять в цю складальну одиницю. Темою роботи може бути розробка типових технологічних процесів ремонту деталей. Пояснювальна записка (ПЗ) є основним документом РГР, в якому приводиться вичерпна інформація про виконаних розрахункових, технологічних і організаційно-економічних розробках. Об'єм ПЗ, як правило, складає 15-25 сторінок рукописного тексту. Загальний об'єм графічної частини складає зазвичай не меншого 1 листа формату А1. Склад і структура ПЗ типової роботи по ремонту автомобілів в основному повинні відповідати її змісту, приведеному в додатку 1. Приклад завдання на РГР приведений в тодатку 2. Графічна частина типової роботи включає: 1. Схеми розмірних ланцюгів агрегату - до 0,5 листа. 2. Ремонтне креслення деталі – до 0,5 листа. 3. Робоче креслення деталі до 0,5 листа. 3. Карта дефекації деталі – 0,5 листа.

Загальні правила оформлення розрахунково-графічної роботи

Правила оформлення пояснювальної запаиски викладені в учбових посібниках [2, 3]; методичні вказівки по оформленню схем розмірних ланцюгів, схем складання і розбирання виробу і технологічних ескізів дані в учбових посібниках [2, 4, 5], а також у відповідних розділах даного методичного посібника.

Початкова інформація для розробки розрахунково-графічної роботи Початковою базовою інформацією служать: - програма випуску ремонтованої складальної одиниці (агрегату або вузла) автомобіля; - складальне креслення ремонтованого агрегату (вузла) автомобіля; - робочі креслення деталей;

Керуюча і довідкова інформація дана в навчальному посібнику [2]. Крім того, необхідна інформація про стан деталей ремонтного фонду (перелік дефектів, ймовірність їх появи і т. д.) і вказівки про можливість використання різних способів усунення дефектів. Ці відомості містяться в картах дефектації.

Загальні положення Службове призначення, технічна характеристика і умови роботи Агрегату автомобіля При описі службового призначення агрегату (складальної одиниці) розкривають не тільки загальне завдання, для вирішення якого він призначений, але також і вимоги, які це завдання конкретизують [14]. Наприклад: «Шестерінчастий насос призначений для подачі змащувального ма- теріала під тиском 0,6 Мпа з витратою 30 Потім складають опис конструкції і функціонування ремонтуємого об'єкту (складальної одиниці). При цьому вказують позиції деталей по складальному кресленню, наприклад, «.шестерня 7 стартера входить в зачеплення з вінцем маховика 20 двигуна за допомогою реле виключення 6 з приводним механізмом, змонтованим на корпусі 1 стартера». Опис повинен бути розгорненим, таким, що враховує специфіку функціонування агрегату в процесі експлуатації автомобіля [10]. Після цього аналізують умови роботи агрегату (складальної одиниці) динамічні і статичні чинники, вказують найбільш навантажені сопряження агрегату (складальної одиниці) і поверхонь деталей. Ці відомості є в літературі по устройству автомобілів.

Рис.4. Ілюстрація правил виконання ремонтних креслень, а -позначення матеріалу, б –виконання частини деталі, що видаляється

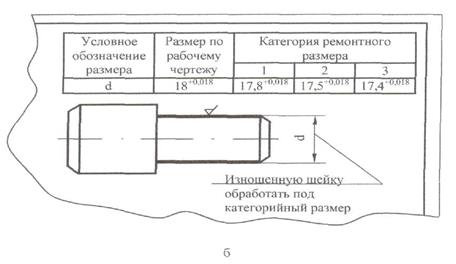

При ремонті деталі наплавкою (за допомогою зварки, паяння і т. п.) на ремонтному кресленні вказують найменування, марку, розміри матеріалу, використовуваного при ремонті, а також позначення стандарту на матеріал (рис.4, а). Якщо при ремонті деталі видаляють зношену частину і замінюють її новою (додатковою ремонтною деталлю), то частину, що видаляється, зображають штрих-пунктирной лінією з двома крапками (рис.4, б). Нову частину деталі (додаткову ремонтну деталь) виконують на окремому ремонтному кресленні. Категорійні і пригоночні ремонтні розміри деталі, а також розміри деталі, що ремонтується шляхом зняття мінімального припуска, проставляють літерами (рис. 5, а), а їх числові значення і інші дані указують на полицях або в таблиці (рис. 5, б). Зменшення діаметру d

Рис.5. Ілюстрації правил виконання ремонтних креслень деталей: а - простановка ремонтних розмірів; б - простановка числових значень ремонтних розмірів

Для визначення способу ремонту на ремонтних кресленнях поміщають відповідні технологічні вказівки. Карта технічних умов на дефектацию і ремонтне креслення деталі- муфти виключення зчеплення автомобіля приведені в додатках 3 і 4 відповідно. Студент приводить ремонтне креслення в графічній частині проекту на листі технологічних ескізів ремонту деталі.

Способи усунення дефектів

Висновок: З розглянутих способів ремонту тільки ДРД і РР відповідають по технологічним характеристикам вимог критерію застосовності відносно дефектів 1 і 2 балки передньої осі ЗІЛ-130. Прийняті скорочення найменувань способів усунення дефектів при роботі з критерієм застосовності (КП): РР — способ ремонтних розмірів, ДРД — додаткова ремонтна деталь, Д — тиск (пластична деформація), X — хромування, СМ — синтетичні матеріали, РГЗ— ручнагазова зварка (наплавлення), РДЗ — ручна зварка (наплавлення) електродуги, НФС — наплавлення під шаром флюсу, ВНД — вібродугове наплавлення, НВГ — наплавлення в середовищі вуглекислого газу, ПН — плазмове напилення, ЕДМ- електродугова металізація.

Технічне нормування При технічному нормуванні визначається час (у хвилинах): основний (на кожен перехід) – допоміжний (на кожен перехід) – додатковий – штучний – підготовчо-завершальний – штучно-калькуляційний (технічна норма часу) – Нижче дані формули для розрахунку основного часу для робіт, які найбільш часто зустрічаються при відновленні деталей: для токарних і свердлильних робіт:

де Для фрезерних робіт:

де для нарізання різьблення мітчиком або різцем

де і - число проходів; для стругальних робіт

де при роботі на круглошліфувальних верстатах

де при роботі на плоскошліфувальних верстатах: а) шліфування периферією круга –

б) шліфування торцем круга –

де при безцентровому шліфуванні на прохід

при безцентровому шліфуванні врізанням

де d - діаметр шліфованої заготівки, мм; при хонінгуванні

де

де z - припуск на діаметр, мм; b - товщина шару металу, що знімається за подвійний хід хону, мм (для чавуну b = 0,0004 – 0,0020); при газовому зварюванні

де V - об'єм наплавленого металу,

при ручному дуговому зварюванні

де Q- маса наплавленого металу, г; при автоматичному наплавленні під шаром флюсу і вібродуговій наплавці

де L - довжина поверхні, що наплавляється, мм; s - подача (крок наплавлення), мм/об; n - частота обертання деталі, що наплавляється, об/хв; D - діаметр поверхні, що наплавляється, мм; v - швидкість наплавлення, м/хв. При наплавленні під шаром флюсу v=1,2...3,5 м/хв, при вібродуговій наплавці - v=0,25...1,5 м/хв. Подачу (крок наплавлення) приймають відповідно 2,5...4,0 і 1,8…7,9 мм/об; при гальванічних роботах

де h - товщина шару покриття, мм; Допоміжний час

де Оперативний час - це сума основного і допоміжного часу:

Додатковий час задається у відсотках до оперативного часу і визначається по формулі:

де Штучний час

Таким чином, технічна норма часу (штучно-калькуляційний час)

де У підготовчо-завершальний час входять: час на підготовку верстата до роботи; час інструктажу; час, пов'язаний із завершенням роботи. Визначається tп.з по таблицях нормативів [23-26] кожну операцію в залежності від організації робочого місця, складності оброблюваної деталі, конструкції устаткування і пристосувань.

ЗМІСТ ПРИКЛАД ЗАВДАННЯ ПМ-50 МБ-412 М-413

Камерна термічна піч Н-30

Література 1. Долгополов, Б. Н. Методические указания по выполнению курсовой работы по курсу «Технология ремонта автомобилей и дорожных машин» /Б. Н. Долгополов, С. А. Митрохин. - М: МАДИ, 1991.-72 с. 2. Худобин, Л. В. Курсовое проектирование по технологии машиностроения: Учебное пособие / Л. В. Худобин, В. Ф. Гурьянихин, В. Р. Берзин. - М.:Машиностроение, 1989. -288 с. 3. Худобин, Л. В. Тематика и организация курсового и дипломного проектирования по технологии машиностроения. Общие правила выполнения проектов: Учебное пособие / Л. В. Худобин, В. Ф. Гурьянихин, В. Р. Берзин. - Ульяновск: УлГТУ, 1995.-84 с. 4. Худобин, Л. В. Разработка технологических процессов сборки в курсовых и дипломных проектах: Учебное пособие / Л. В. Худобин, В. Ф. Гурьянихин, В. Р. Берзин. - Ульяновск; УлГТУ, 1995. - 80 с. 5. Худобин, Л. В. Разработка технологических процессов изготовления деталей в курсовых и дипломных проектах: Учебное пособие / Л. В. Худобин, В. Р. Берзин, В. Ф. Гурьянихин. - Ульяновск: УлГТУ, 1996. - 148 с. 6. Ремонт автомобилей: Учебник для вузов / Л. В. Дехтеринский, К. X. Акмаев, В. П. Апсин и др. / Под ред. Л. В. Дехтеринского. - М.: Транспорт, 1992. - 295 с. 7. Дюмин, И. Е. Ремонт автомобилей / И. Е. Дюмин, Г. Г. Трегуб; Под ред. И. Е. Дюмина. - М.: Транспорт, 1998. - 280 с. 8. Шадричев, В. А. Основы технологии автостроения и ремонт автомобилей / В. А. Шадричев. - Л.: Машиностроение, 1976. - 560 с. 9. Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы при сборке машин. Мелкосерийное и единичное производство. - М.: Машиностроение, 1974. - 219 с. 10.Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы при сборке машин в условиях массового, крупносерийного и серийного типов производства. М.: Экономика,1991.-158 с. 11.Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Ч. 1. Токарные, карусельные, токарно-револьверные, алмазно-расточные, сверлильные, строгальные, долбежные и фрезерные станки / ЦБПНТ при НИИТруда. - М.: Машиностроение, 1974.-416 с. 12.Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Ч. 2. Зуборезные, горизонтально-расточные, резьбонакатные и отрезные станки / ЦБПНТ при НИИТруда. - М.: Машиностроение, 1974. - 200 с. 13.Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Ч. 3. Протяжные, шлифовальные и доводочные станки / ЦБПНТ при НИИТруда. - М.: Машиностроение, 1978. - 360 с. 14.Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением: В 2 ч. Ч. I: Нормативы времени. Ч. II: Нормативы режимов резания. - М.: Экономика, 1990. 15.Александров, Л. А. Техническое нормирование труда на автомобильном транспорте /Л. А. Александров. - М.: Транспорт, 1986. - 207 с. 16.Переналаживаемая технологическая оснастка / В. Д. Бирюков, А. Ф.Довженко, В. В. Колганенко и др. / Под общ. ред. Д. И. Полякова. - М.: Машиностроение, 1988. - 256 с.

17.Кузнецов, Ю. И. Оснастка для станков с ЧПУ: Справочник / Ю. И. Кузнецов, А. Р. Маслов, А. Н. Байков. -М.: Машиностроение, 1990. - 512 с. 18.Справочник контролера машиностроительного завода: Допуски, посадки, линейные измерения / Под ред. А. И. Якушева. - М.: Машиностроение,

Зміст Зміст. 4 Вступ. 5 1. Мета і завдання розрахунково-графічної роботи. 5 2. Тематика, склад і об'єм розрахунково-графічної роботи. 5 3. Загальні правила оформлення розрахунково-графічної роботи. 6 4. Початкова інформація для розробки розрахунково-графічної роботи. 6 5. Загальні положення. 6 5.1. Службове призначення, технічна характеристика і умови роботи. 6 агрегату автомобіля. 6 5.2. Програма випуску виробів, що ремонтуються. 7 6. Розробка технологічних процесів збирання і розбирання агрегату. 8 6.1. Аналіз параметрів і норм точності деталі. 8 7 Розробка технологічних процесів ремонту деталей агрегату. 12 7.1. Службове призначення, технічні вимоги і умови роботи деталі 12 7.2. Аналіз дефектів деталі і вимог, що пред'являються до відремонтованої деталі 12 7.3. Вібір раціонального способу відновлення деталі. 15 7.4. Маршрутний технологічний процес ремонта деталі 17 7.5.Розрахунок припусків на механічну обробку. 19 7.6. Розрахунок режимів обробки і норм часу. 21 7.7. Технічне нормування. 23 7.8. Розробка технологічної документації ремонту деталі 26 Література. 33

Даний методичний посібник розроблений для практичного використання знань в області виробництва і ремонту автомобіля, отриманих в процесі навчання в університеті, раціонального використання практичного досвіду роботи на автотранспортних і авторемонтних підприємствах, а також для допомогти в підготовці до дипломного проектування. Тут висвітлені специфічні питання ремонтного виробництва: процеси розбирання агрегату автомобіля, дефектація деталей, вибір способів усунення дефектів деталей, методи досягнення точності ремонтованих агрегатів (складальних одиниць) і ін. Питання, пов'язані із загальними правилами виконання проектів, розробкою технологічних процесів збірки виробу, механічною обробкою при ремонті деталей, а також економічним обгрунтуванням технічних рішень розглядаються стисло, оскільки для їх вирішення можна використовувати навчальні посібники з курсового проектування за технології машинобудування [2-5]. Мета і завдання розрахунково-графічної роботи Мета розрахунково-графічної роботи - навчити студентів проектувати ефективні і економічні технологічні процеси виробництва і ремонту автомобілів на основі сучасних досягнень вітчизняного і зарубіжного автомобілебудування і авторемонтного виробництва. В процесі виконання розрахунково-графічної роботи вирішуються наступні завдання: - розширення, систематизація і закріплення теоретичних знань і їх застосування для проектування технологічних процесів ремонту автомобілів; - розвиток і закріплення навичок ведення самостійної творчої інженерної роботи; - оволодіння методикою теоретико-експериментальних досліджень технологічних процесів ремонтного виробництва.

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-29; просмотров: 153; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.137.243 (0.11 с.) |

при частоті обертання зубчатих шестерень 36

при частоті обертання зубчатих шестерень 36  до деталей, що труться, і механізмів двигуна автомобіля». Далі приводять технічну характеристику складальної одиниці.

до деталей, що труться, і механізмів двигуна автомобіля». Далі приводять технічну характеристику складальної одиниці.

Ø

Ø  допускається до16,5 мм.

допускається до16,5 мм.

;

; ;

; ;

; ;

; ;

; .

.

- довжина робочого ходу різця (свердла), мм; і -число проходів; п - частота обертання деталі (свердла), об/хв. s - подача інструменту за один оберт деталі, мм/об;

- довжина робочого ходу різця (свердла), мм; і -число проходів; п - частота обертання деталі (свердла), об/хв. s - подача інструменту за один оберт деталі, мм/об;

- хвилинна подача, мм/хв.

- хвилинна подача, мм/хв.

- довжина робочого ходу мітчика (різця), мм; п - частота обертання мітчика (деталі), об/хв.;

- довжина робочого ходу мітчика (різця), мм; п - частота обертання мітчика (деталі), об/хв.;  - частота обертання шпінделя при зворотному ході, об/хв.; s - крок різьблення (в мм) або подача (в об/хв.);

- частота обертання шпінделя при зворотному ході, об/хв.; s - крок різьблення (в мм) або подача (в об/хв.);

=1,2-1,7 - коефіциєнт зачищувальних ходів;

=1,2-1,7 - коефіциєнт зачищувальних ходів;  - частота обертання оброблюваної деталі, об/хв.;

- частота обертання оброблюваної деталі, об/хв.;  - повздовжня подача, мм/об;

- повздовжня подача, мм/об;  - поперечна подача на подвійний хід (глибина шліфування), мм;

- поперечна подача на подвійний хід (глибина шліфування), мм;

- довжина обробки, мм;

- довжина обробки, мм;  - ширина обробки, мм; h - припуск на сторону, мм;

- ширина обробки, мм; h - припуск на сторону, мм;  - коефіцієнт зносу круга (К=1,1 при чорновому шліфуванні, К=1,4 при чистому шліфуванні);

- коефіцієнт зносу круга (К=1,1 при чорновому шліфуванні, К=1,4 при чистому шліфуванні);  - швидкість руху столу, м/хв;

- швидкість руху столу, м/хв;

- діаметр ведучого круга, мм;

- діаметр ведучого круга, мм;  - частота обертання ведучого круга, хв;

- частота обертання ведучого круга, хв;  - коефіцієнт, що враховує проковзання заготовки щодо ведучого круга;

- коефіцієнт, що враховує проковзання заготовки щодо ведучого круга;  - кут нахилу ведучого круга;

- кут нахилу ведучого круга;

- радіальна подача на один оборот заготовки, мм;

- радіальна подача на один оборот заготовки, мм;  - частота обертання заготовки до припинення іскріння. Решта позначень ті ж, що і при безцентровому шліфуванні на прохід;

- частота обертання заготовки до припинення іскріння. Решта позначень ті ж, що і при безцентровому шліфуванні на прохід;

- повне число подвійних ходів хону, необхідне для зняття всього припуска;

- повне число подвійних ходів хону, необхідне для зняття всього припуска;  - число подвійних ходів хону за хвилину. Значення

- число подвійних ходів хону за хвилину. Значення

;

;  - щільність наплавленого металу, г/

- щільність наплавленого металу, г/

г/(А·год.) - коефіциєнт наплавлення; I - зварювальний струм, А. Значення

г/(А·год.) - коефіциєнт наплавлення; I - зварювальний струм, А. Значення  і I призначають по нормативам;

і I призначають по нормативам;

- щільність осадженого металу, г/

- щільність осадженого металу, г/  - щільність струму на катоді. А/

- щільність струму на катоді. А/  ; C - електрохімічний еквівалент, г/(А·год) (при хромуванні - 0,32; при осталюванні -1,095);

; C - електрохімічний еквівалент, г/(А·год) (при хромуванні - 0,32; при осталюванні -1,095);  - коефіцієнт виходу металу по струму % (для хромування – 12…16; для ванни із стронцевими електролітами – 20…22; для осталювання 75…95).

- коефіцієнт виходу металу по струму % (для хромування – 12…16; для ванни із стронцевими електролітами – 20…22; для осталювання 75…95).

- допоміжний час на установку і зняття деталі (залежить від маси і конфігурації виробу, конструкції пристосування, характеру і точності установки на верстаті);

- допоміжний час на установку і зняття деталі (залежить від маси і конфігурації виробу, конструкції пристосування, характеру і точності установки на верстаті);  - допоміжний час, пов'язаний з кожним переходом (час на підведення і відведення ріжучого інструменту, включення і виключення верстата, перемикання подач і передач);

- допоміжний час, пов'язаний з кожним переходом (час на підведення і відведення ріжучого інструменту, включення і виключення верстата, перемикання подач і передач);  - допоміжний час, пов'язаний з вимірами оброблюваного виробу.

- допоміжний час, пов'язаний з вимірами оброблюваного виробу.

- відношення додаткового часу до оперативного, % (в залежності від виду обробки (

- відношення додаткового часу до оперативного, % (в залежності від виду обробки (

- число деталей в партії.

- число деталей в партії.