Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Системный подход при сокращении загрязнения ОС. Понятие и суть системы, иерархия в системе. Схема системного подхода.Содержание книги

Поиск на нашем сайте

МО – массообмен; ТОП – теплообменный процесс; ГП – гидродинамический процесс; ХП – химический процесс АСР – автоматическая система регулирования АСУТП – автоматич сист упр технол проц. АСУП – автоматизир сист упр производством.

ТМ – технологические методы; БР – блок рекуперации БСО – блок санитарной очистки газов, сточных вод БОО – блок обращения с отходами. Технологические методы: 1. регулирование температуры

2. регулирование конц сырьевых матер 3. сокращение числа стадий СН4+Н2О→(k1)СО+Н2, СО+Н2→(k2)CН3ОН СН3ОН+О2→(k3)Н2СО СН4+Н2О→(k4)Н2СО. 4. селективность процесса D←A→(k1)B k – константы. S=wB/wD=k1CAn/k2CAm=kCAn-m. 5. применение рециркуляции

Для равновесных процессов, процессов с низким выходом. 6. нахождение оптимальных условий действующего технологическог 22. Равновесные условия образования ЗВ. Их практическое значение. Обеспечение селективности технологического процесса является важным мероприятием, позволяющим в идеальном случае достигнуть максимально возможного выхода целевого прод при мин кол-ве ЗВ. D←A→B Скорости образования в-в: U(B)=kB·Can, U(D)=kD·Cam, селективность: S=UB/UD=k1CAn/k2CAm=kCAn-m. если n>m, то для повышения селективности по целевому продукту необходимо поддерживать наибольшее значение конц в-ва А. в обратном случае нужно разбавить потоки, поступ в реактор.

23. Кинетические закономерности и селективность образования ЗВ. сокращение числа стадий СН4+Н2О→(k1)СО+Н2, СО+Н2→(k2)CН3ОН СН3ОН+О2→(k3)Н2СО СН4+Н2О→(k4)Н2СО. селективность процесса D←A→(k1)B k – константы. S=wB/wD=k1CAn/k2CAm=kCAn-m.

24. Оптимизация условий образования ЗВ в технологических процессах. dη/dτ=0 (первая производная по какому-то параметру)

η=b0+b1x1+…+bnxn+b1b2x1x2+…+bijxixj+bixi2+… bi=∂η∕∂xi, х – безразмерное значение параметров (темпер, конц, давл) хТ=(хmin-xср)/Δ=±1, bi – коэффициент, по величине которого можно судить о влиянии его на параметр х.

25. Образование и сокращение выбросов NOx в высокотемпературных процессах. Рециркуляционный способ сокращения их выхода. Образование оксидов азота при сжигании твердого и жидкого топлива происходит вследствие окисления азота дутьевого воздуха и азота, содержащегося в топливе. Основным продуктом окисления является монооксид азота (NO). Образование NO сопровождается поглощением тепла и поэтому требует высоких температур. При быстром охлаждении образующихся при сжигании газов может быть достигнуто равновесное состояние и NO сохраняется в отходящих газах, значительно превосходя по количеству диоксид азота, образование которого тем больше, чем ниже температура газов. Поэтому в общем количестве содержание NO2 составляет обычно не более 5 – 10%.

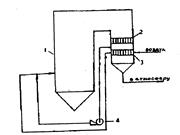

1 – топка; 2 – экономайзер; 3 – воздухоподогреватель; 4 – дымосос. Уменьшение выхода оксидов азота за счет рециркуляции объясняется снижением теоретической и близкой к ней максимальной температуры в зоне горения из-за разбавления охлажденными продуктами сгорания, снижением концентрации реагирующих веществ. Применение рециркуляции является одним из самых доступных средств снижения образования оксида азота в топочных камерах при сжигании природного газа, реже – мазута. В ряде случаев снижение выброса NO в эксплуатационных условиях на 30-35% можно осуществлять без какой-либо реконструкции. 26. Образование и сокращение выбросов NOx в высокотемпературных процессах. Сокращение их выхода способом двухстадийного сжигания. Образование оксидов азота при сжигании твердого и жидкого топлива происходит вследствие окисления азота дутьевого воздуха и азота, содержащегося в топливе. Основным продуктом окисления является монооксид азота (NO). Образование NO сопровождается поглощением тепла и поэтому требует высоких температур. При быстром охлаждении образующихся при сжигании газов может быть достигнуто равновесное состояние и NO сохраняется в отходящих газах, значительно превосходя по количеству диоксид азота, образование которого тем больше, чем ниже температура газов. Поэтому в общем количестве содержание NO2 составляет обычно не более 5 – 10%.

Двухстадийное сжигание топлива является одним из перспективных методов, позволяющих регулировать топочные режимы и одновременно снизить образование оксидов азота в топочных процессах. Сущность метода заключается в том, что в первичную зону горения подают меньше воздуха, чем теоретически необходимо (а=0,7 – 0,95), в результате чего снижается максимальная температура в зоне факела, содержание молекулярного и атомарного кислорода в ядре факела, следовательно, уменьшается скорость реакции образования монооксида азота. Теплоотвод в первичной зоне горения снижает температуру настолько, что заключительный этап процесса горения, когда имеется избыток кислорода (а=1,2 – 1,5%), протекает при более низкой температуре, поэтому во второй зоне горения оксиды азота практически не образуются. При работе на мазуте и значении а=0,9 содержание оксидов азота снижается на 47%. За счет конструктивных усовершенствований эта величина может достигать и больших значений.

|

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-28; просмотров: 256; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.190.210 (0.009 с.) |

Выявить вклад всех параметров (t, конц, рН, давление), зависимости, разработать матем модель процесса. Если есть модель, значит, можно оптимизировать процесс. Разделение сложных систем на подсистемы. Сущ иерархия на ур проц и на более сложных уровнях.

Выявить вклад всех параметров (t, конц, рН, давление), зависимости, разработать матем модель процесса. Если есть модель, значит, можно оптимизировать процесс. Разделение сложных систем на подсистемы. Сущ иерархия на ур проц и на более сложных уровнях. Системный подход:

Системный подход:

о процесса.

о процесса. d2η/dτ2≠0

d2η/dτ2≠0 Наиболее известным способом уменьшения выхода оксидов азота является рециркуляция продуктов сгорания в зону горения. Обычно дымовые газы с температурой 373 – 673 К отбираются перед воздухоподогревателем и специальным дымососом подаются в топочную камеру.

Наиболее известным способом уменьшения выхода оксидов азота является рециркуляция продуктов сгорания в зону горения. Обычно дымовые газы с температурой 373 – 673 К отбираются перед воздухоподогревателем и специальным дымососом подаются в топочную камеру.