Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

В.И. Лобанов, С.Ю. БузоверовСодержание книги

Поиск на нашем сайте

В.И. Лобанов, С.Ю. Бузоверов

ПРОЦЕССЫ И АППАРАТЫ

Барнаул 2010 МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «АЛТАЙСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ»

В.И. Лобанов, С.Ю. Бузоверов

ПРОЦЕССЫ И АППАРАТЫ Методические указания к выполнению практических работ

Барнаул Издательство АГАУ УДК 658.51 (072)

Рецензенты: к.т.н., доцент кафедры «Сельскохозяйственные машины» ФГОУ ВПО АГАУ С.А. Белокуренко; к.т.н., доцент кафедры «Механизация животноводства» ФГОУ ВПО АГАУ В.В. Садов.

Лобанов В.И. Процессы и аппараты: методические указания к выполнению практических работ / В.И. Лобанов, С.Ю. Бузоверов. Барнаул: Изд-во АГАУ, 2010. 71 с.

В учебно-методическом издании изложены основные рекомендации по выполнению практических работ с учетом специализации студентов, приведены варианты работ и методика расчетов основных параметров перерабатывающих машин и аппаратов. Предназначено для студентов специальностей 110303 – «Механизация переработки сельскохозяйственной продукции» и 110305 – «Технология производства и переработки сельскохозяйственной продукции».

Рекомендовано к изданию методической комиссией института техники и агроинженерных исследований ФГОУ ВПО АГАУ (протокол № от 2010 г.)

© Лобанов В.И., Бузоверов С.Ю., 2010 © ФГОУ ВПО АГАУ, 2010 © Издательство АГАУ, 2010

СОДЕРЖАНИЕ

Введение 5 Практическая работа № 1. Сравнительная оценка малогабаритных комбикормовых агрегатов 6 Практическая работа № 2. Расчет молотковой дробилки 13 Практическая работа № 3. Расчет вальцовой мельницы 21 Практическая работа № 4. Расчет гомогенизатора 29 Практическая работа № 5. Расчет моечной машины 38 Практическая работа № 6. Расчет протирочной машины 49 Практическая работа № 7. Расчет сепаратора-разделителя 57 Библиографический список 70

ВВЕДЕНИЕ

Технологические процессы и производства пищевой промышленности в основном представляют собой совокупность отдельных технологий, подчиняющихся единым законам и закономерностям и образующих единое целое. Любой технологический процесс, несмотря на различие методов, состоит из ряда взаимосвязанных типовых технологических стадий, протекающих в аппаратах определенного класса. Основные типовые процессы и типовое оборудование изучается в курсе «Процессы и аппараты». Инженер-механик по специальности «Механизация переработки сельскохозяйственной продукции» и технолог по специальности «Технология производства и переработки сельскохозяйственной продукции» должны быть специалистами с широким кругозором, знающими технологические процессы и производства, научные принципы построения аппаратурно-технологических схем пищевых производств, понимающих задачи автоматизации, умеющие оценить основные технико-экономические показатели технологии и оборудования, выбрать из них оптимальные, выявить резервы повышения интенсивности и экономичности процессов, снижения потерь сырья и себестоимости продукции, а также улучшения качества. В данных методических указаниях представлены основные рекомендации по выполнению практических работ с учетом специализации студентов.

Практическая работа № 1

СРАВНИТЕЛЬНАЯ ОЦЕНКА МАЛОГАБАРИТНЫХ КОМБИКОРМОВЫХ АГРЕГАТОВ Продолжительность работы – 4 часа

Цель работы – изучение общего устройства и работы малогабаритных комбикормовых агрегатов и проведение сравнительной оценки по удельным показателям.

порядок выполнения работы

1. Изучить общие положения. 2. Произвести расчет основных оценочных показателей.

Содержание отчета

1. Вычертить схему ИТАИ-2. 2. Привести и заполнить таблицу 1. 3. Построить гистограммы по удельным показателям. 4. Привести выводы по работе.

ОБЩИЕ ПОЛОЖЕНИЯ

Экономическая обстановка в России в начале 90-х годов способствовала развитию малого предпринимательства, в том числе и в животноводстве. Рост транспортных расходов породил стремление приблизить производство комбикормов к источникам сырья и рынкам сбыта. При этом приходилось действовать в условиях ограниченных финансовых ресурсов. Новые формы организации производства требовали малогабаритного оборудования (мощностью до 1 т/ч), которое позволяло бы размещать производство в приспособленных помещениях с минимальными затратами на пусконаладочные работы. Производство комбикормов включает следующие основные операции: дозирование, измельчение и смешивание компонентов. Рассмотрим ряд установок для приготовления сухих рассыпных комбикормов и кормовых смесей из фуражного зерна злаковых, бобовых и масличных культур, побочных продуктов переработки зерна, травяной муки, премиксов, минерального и других видов сырья и добавок. Подобные установки характеризуются малой производительностью, периодичностью действия и находят применение в небольших коллективных и фермерских хозяйствах. На рис. 1 представлены общий вид и функциональная схема комбикормового мини-завода “ПРОК” для коллективных и фермерских хозяйств мощностью 500…700 кг/ч.

Рис. 1 - Общий вид и технологическая схема комбикормового мини-завода “ПРОК”

Работа установки осуществляется следующим образом. Фуражное зерно (в необходимых пропорциях) загружается в приемный бункер 1 и далее поступает в молотковую дробилку 4 за счет создаваемого ею разряжения. Измельченная фракция потоком воздуха по трубопроводу подается в смеситель 5. БВМД добавки, не требующие измельчения, вместе с 15…20 кг измельченного зерна засыпают в бункер 2. После включения привода 6 шнека 7 происходит смешивание компонентов. Регулировка степени помола (3…5 мм) осуществляется как заменой сит в молотковой дробилке, так и задвижкой, регулирующей подачу в нее зерна. Разгрузка производится через специальный патрубок. Агрегат смонтирован на одной раме, но имеет раздельный привод на дробилку и смеситель. Имеется пульт управления 3. Особенностью установки является молотковая дробилка, обеспечивающая измельчение и пневмотранспортировку зерна из загрузочного бункера в вертикальных смеситель. Неудобства при эксплуатации связаны с необходимостью предварительного взвешивания компонентов и смешивания добавок с порцией измельченного зерна. Разработан и уменьшенный типоразмер установки “ПРОК” производительностью 200…250 кг/ч. Аналогичное конструктивное исполнение имеют агрегаты для приготовления зерновой смеси с ручной загрузкой, изготавливаемые предприятием “Белагротех” – малогабаритный комбикормовый агрегат с пневмотранспортером МКА-1,поставляемый ОАО “ВНИИКОМЖ”. МКА-1 оборудован пневмозаборным устройством, что позволяет производить загрузку зерна с расстояния до 8 м при его напольном хранении. Другим вариантом компоновки является комбикормовый агрегат “КОМБИ-1М”, разработанный в МГУПП, общий вид и функциональная схема которого даны на рис. 2.

Рис. 2 - Комбикормовый агрегат “КОМБИ –1М”

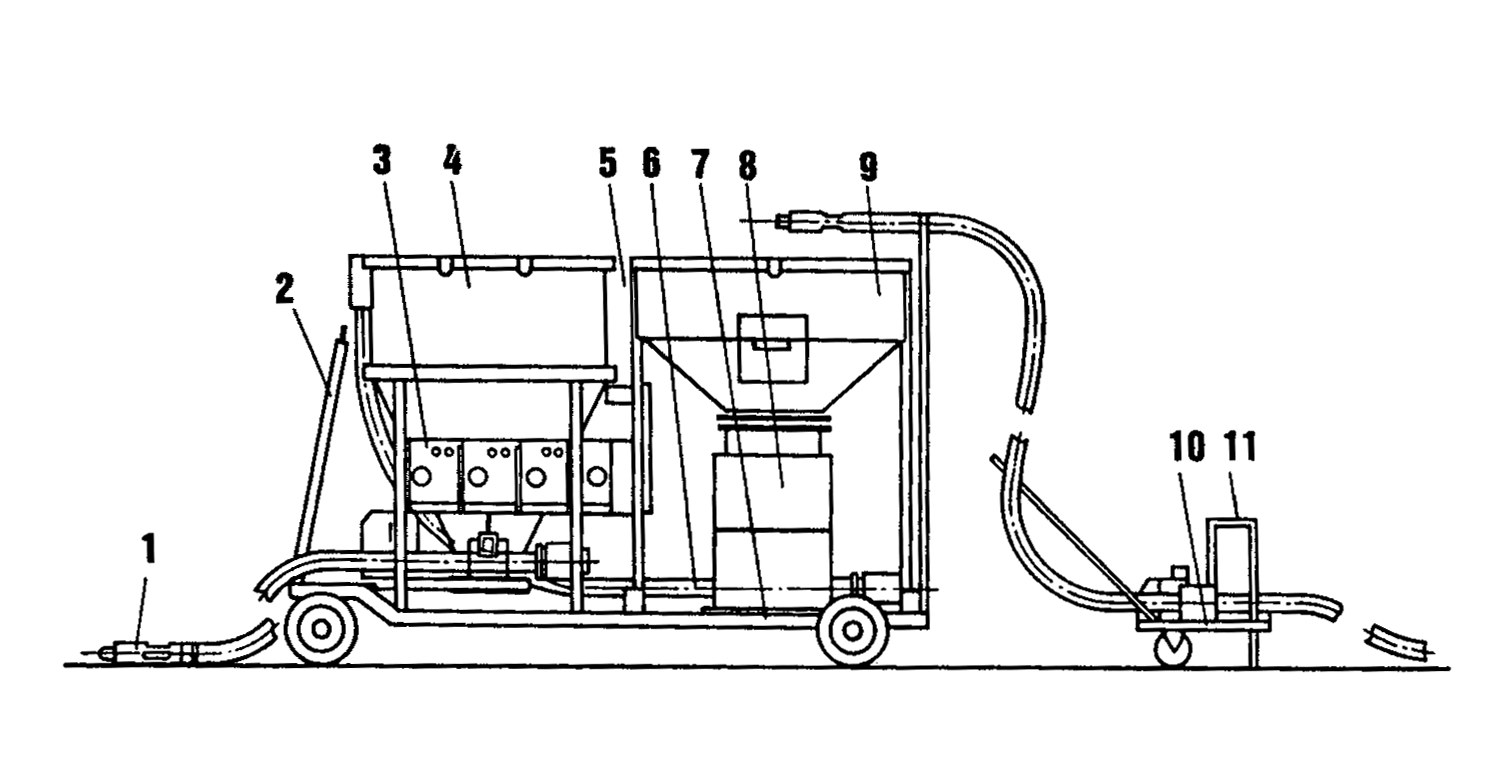

Фуражное зерно наклонным винтовым конвейером 3 через магнитный сепаратор 4 подается в молотковую дробилку 1, откуда по мере измельчения самотеком поступает в горизонтальный смеситель 2. Предлагается модификация, в которой смеситель смонтирован на тензометрических весах. Подача БВМД осуществляется через специальное окно в смесителе, все механизмы имеют привод от одного электродвигателя. Передвижная комбикормовая установка АКП (КБ “Мотор”) выполнена в виде двух агрегатов (рис. 3) – загрузочного 11 и кормоприготовительного 5. Для загрузки и перемещения сыпучих масс использованы гибкие винтовые транспортеры (ГВТ). Фуражное зерно с помощью загрузочного блока, состоящего из ГВТ, смонтированного на тележке 10, подается в весоприемный бункер 9, который расположен на взвешивающей платформе. Бункер имеет откидной лоток, через который подаются добавки. После дозирования и накопления все компоненты самотеком поступают в молотковую дробилку 8 и далее по ГВТ 6 в смеситель 4. Выгрузка производится через разгрузочный ГВТ 1. Кормоприготовительный агрегат смонтирован на передвижной платформе 7 с дышлом 2. Управление осуществляется с пульта 3.

Рис. 3 - Агрегат комбикормовый передвижной АКП

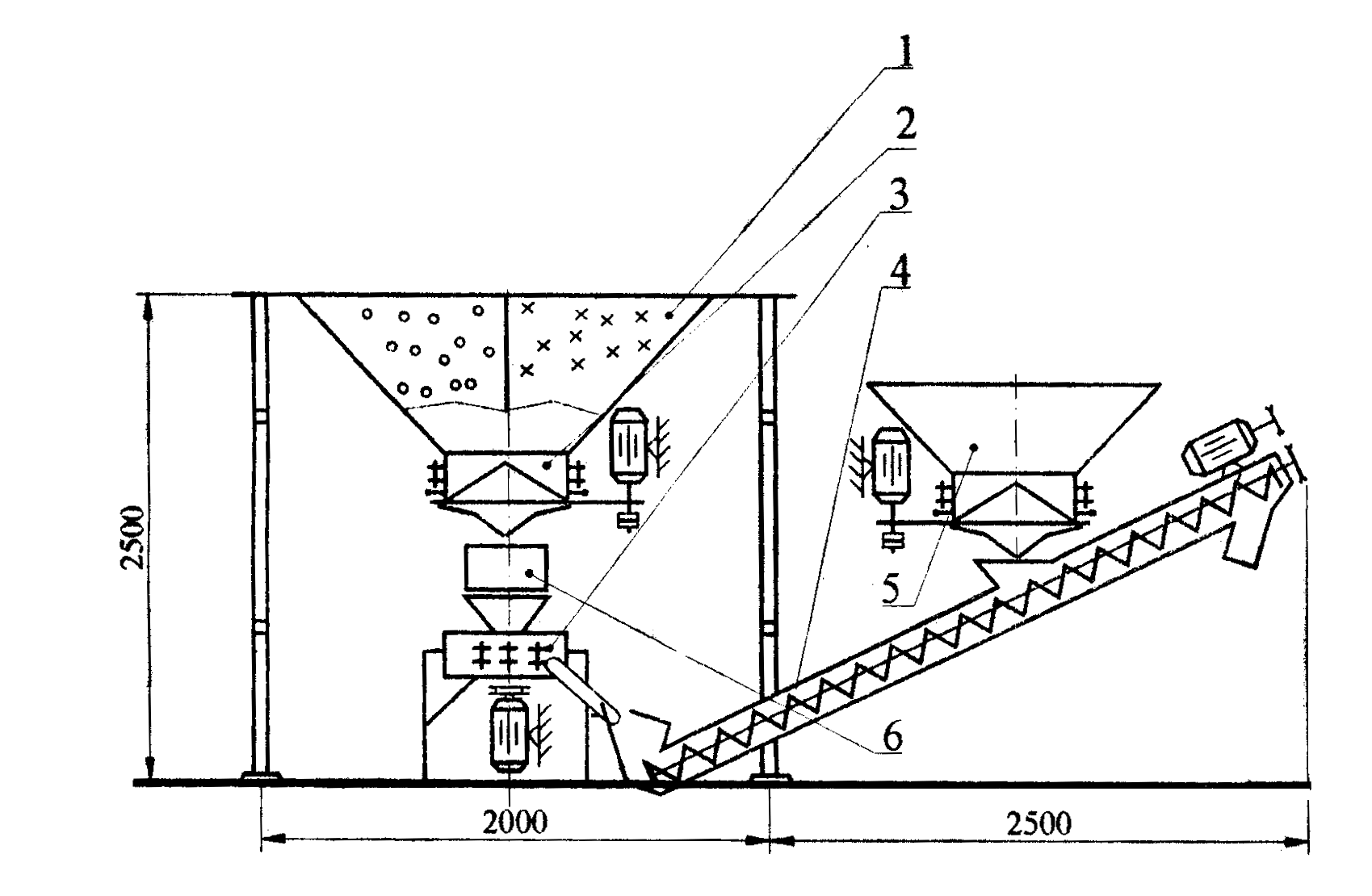

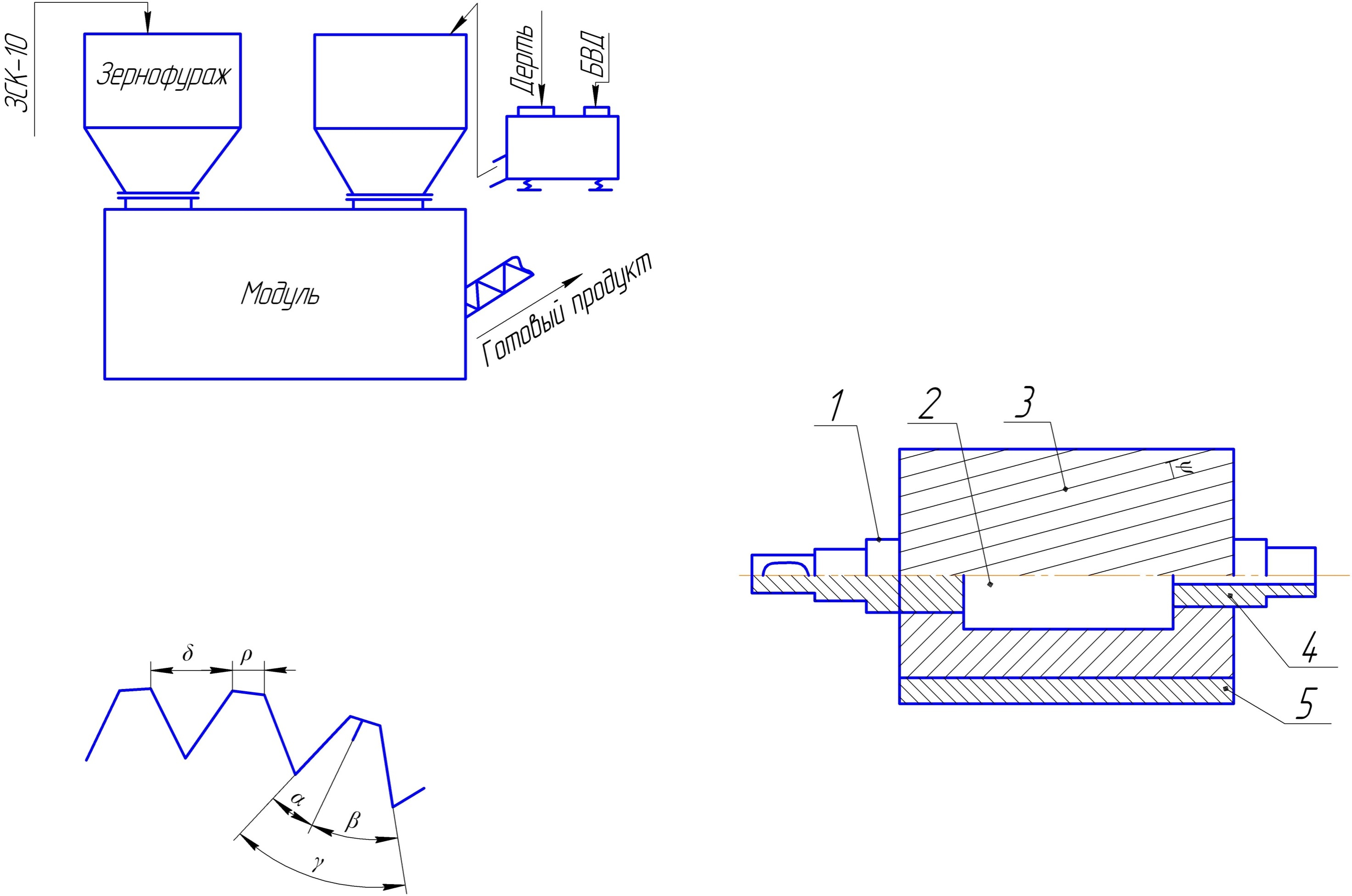

В Алтайском ГАУ разработан малогабаритный комбикормовый агрегат “ИТАИ-2”. (Разработка отмечена дипломами и медалью выставок), который предназначен для приготовления (непосредственно на фермах) комбикормов из зернофуража собственного производства и покупных кормовых добавок. В комплект агрегата входят: бункер для зерновых компонентов 1 (рис. 4), многокомпонентный дозатор вибрационного типа 2, молотковая дробилка 3, выгрузной шнек-смеситель 4, дозатор кормовых добавок 5, пробоотборник 6. Перед работой отсеки бункера 1 заполняются поочередно исходными компонентами, многокомпонентный дозатор 2 настраивается на их выдачу в заданном процентном соотношении. Дозатор добавок 5 также настраивается на заданную подачу. Затем поочередно включаются шнек-смеситель 4, дробилка 3 и дозаторы 2 и 5. Выгрузка готовой продукции производится в склад или транспортное средство. Комплект монтируется в складском или другом помещении и обслуживается одним оператором. Технологическое решение данного комбикормового агрегата защищено свидетельством на полезную модель № 2711, выданном комитетом РФ по патентам и товарным знакам (опубликовано в Бюллетене изобретений 16.09.96, бюл. № 9). Отдельные машины и узлы агрегата защищены шестью авторскими свидетельствами и патентами (№№ 1382764, 1556731, 1720944, 1821125, 2133142, 2116721).

Рис. 4 - Схема комбикормового агрегата “ИТАИ –2”

Рис. 5 – Технологическая схема приготовления комбикормов ПРАКТИЧЕСКАЯ ЧАСТЬ РАБОТЫ

1. Согласно имеющимся технологическим характеристикам приведенных выше комбикормовых заводов (внесенным в табл.) произвести расчет основных оценочных показателей.

Таблица – Основные данные для расчетов

2. Построить гистограммы по показателям, 6, 7, 8. 3. Привести выводы по работе.

Практическая работа № 2

РАСЧЕТ МОЛОТКОВОЙ ДРОБИЛКИ

Продолжительность изучения – 2 часа

Цель работы – изучение способов измельчения, измельчающих машин и расчет основных параметров молотковых дробилок.

Порядок выполнения работы

1. Изучить общие положения и устройство молотковых дробилок, находящихся на кафедре. 2. Провести расчет основных показателей согласно заданного варианта.

Содержание отчета

1. Вычертить схему молотковой дробилки. 2. Выписать задание согласно варианта и привести методику расчета с подстановкой цифровых данных. 3. Привести выводы по работе.

ОБЩИЕ ПОЛОЖЕНИЯ Измельчение (рис.1) условно подразделяют на дробление (крупное, среднее и мелкое) и измельчение (тонкое и сверхтонкое). В большинстве случаев эти виды воздействия на материал используют комбинированно; при этом обычно основное значение имеет один из них, что обусловлено конструкцией машины, применяемой для измельчения. Так, дробление твердых и хрупких материалов производят раздавливанием, раскалыванием и ударом, твердых и вязких – раздавливанием и истиранием.

а б в г

Рис. 1 - Способы измельчения материалов: а – раздавливание; б – раскалывание; в – истирание; г – удар

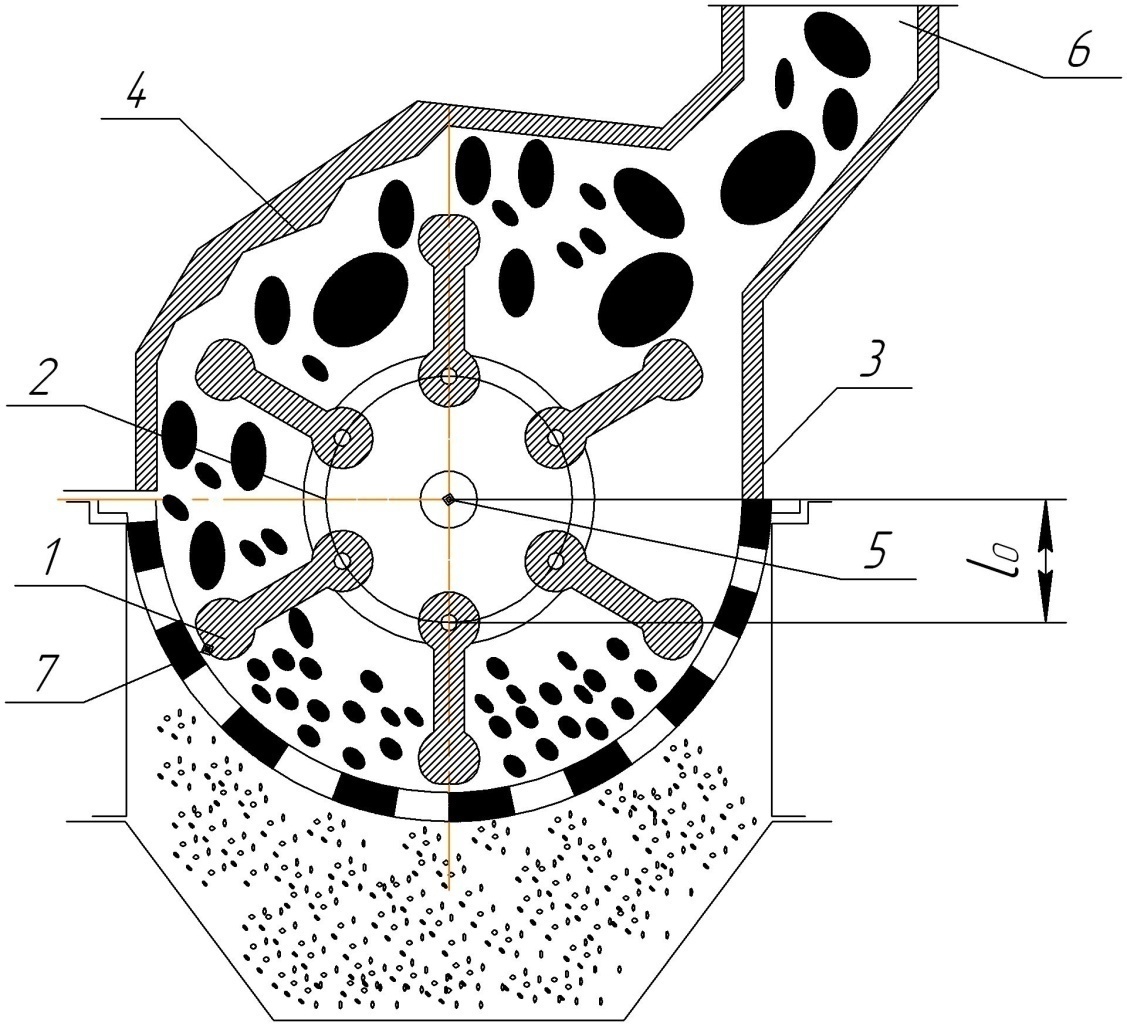

По своему назначению измельчающие машины условно делятся на дробилки крупного, среднего и мелкого дробления и мельницы тонкого и сверхтонкого измельчения. По основному способу механического воздействия на материал измельчающие машины можно разделить на раскалывающие, разделывающие, истирающе – разделывающие, ударные, ударно – истирающие и коллоидные измельчители. В зависимости от конструкции различают щековые, конусные, валковые и молотковые дробилки, дезинтеграторы и дисмембраторы, барабанные, кольцевые (ролико – маятниковые), шаровые, вибрационные и струйные мельницы. На пищевых предприятиях большое распространение получили молотковые дробилки – машины ударного действия, используемые для получения высокодисперсной смеси измельченных частиц. Они эффективны при разрушении хрупких материалов (сахара-песка, соли, зерна и др.) и менее эффективны при измельчении влажных продуктов с высоким содержанием жира. В таких машинах разрушение продукта происходит в результате ударов по нему стальных молотков, ударов частиц продукта о кожух дробилки и истирания их о штампованное сито, являющееся основной частью корпуса дробилки. Молотковые дробилки (рис. 2), работающие по принципу удара, применяют для мелкого и тонкого измельчения. Молотки 1 дробилки шарнирно закреплены на диске 2, который вращается в цилиндрическом корпусе 3 с продольными рифлениями 4 на внутренней поверхности. При вращении вала 5 материал, непрерывно поступающий в корпус через загрузочную воронку 6, измельчается, подвергаясь ударному воздействию со стороны молотков и рифлений. Измельченный продукт выгружается через сетку 7 в нижней части корпуса, что позволяет выводить из рабочего пространства частицы размером не более заданного.

Рис. 2 - Схема молотковой дробилки Задание: выполнить расчет молотковой дробилки, если заданы: D – диаметр ротора дробилки, м; V – минимальная окружная скорость молотков, м/с; конструктивные размеры молотка прямоугольной формы с двумя отверстиями: а – длина, м; b – ширина, м; δ – высота, м; с – расстояние от центра тяжести молотка до оси подвеса, м; l – расстояние от оси подвеса до конца молотка, м Таблица – Варианты заданий

МЕТОДИКА РАСЧЕТА

Задаемся исходными данными согласно варианта (табл.1). 1. Определяем расстояние с от центра тяжести молотка до оси подвеса (рис. 3) по формуле:

где а, b – длина и ширина молотка, м. (см. табл.1).

Рис. 3 – Молоток прямоугольной формы с одним отверстием

2. Чтобы на вал и подшипники дробилки не передавались ударные импульсы от молотков, квадрат радиуса инерции молотка rс относительно точки его подвеса к диску должен быть равен расстоянию с (от центра тяжести молотка до оси подвеса) умноженному на расстояние l расстояние (от той же оси подвеса до конца молотка), т.е.:

где l – расстояние от конца молотка до его оси подвеса, м .. Определяется из выражения (3).

3. Исходя из конструктивных соображений (см. рис. 2) расстояние от оси подвеса молотка до оси ротора lo (во избежание нарушения устойчивой работы молотковой дробилки) должно быть больше расстояния от конца молотка до оси его подвеса l.

lo>l,

Примем

4. Определяем радиус наиболее удаленной от оси ротора точки молотка по формуле:

5. Находим центробежную силу инерции молотков из выражения:

где Gм – масса молотка,; кг ω - угловая скорость вращения молотка. Для современных дробилок, ω = 350 с-1; Rc - радиус окружности расположения центров тяжести молотков; м. Примем Величину Gм найдем как:

где а, b, δ - соответственно длина, ширина и толщина одного молотка (см. табл.) ρм - плотность стали. Принимаем согласно справочных данных. ρм = 7800 кг/м3

Подставив значения Gм и Rc в выражение (4) получим

6. Диаметр ротора D находим из условия

7. Производительность молотковой дробилки находим из формулы:

т/ч (7)

где К1 – эмпирический коэффициент, который зависит от типа и размеров ячеек ситовой поверхности, физико – механических свойств сырья (вид, прочность, крупность и др.); К1 =(1,3…1,7) ∙ 10-4 – для сит с размером отверстий от 3 до 10 мм; ρn - плотность измельчаемого продукта, кг/м3. Примем ρn =780 кг/м3 L – длина ротора дробилки в м; L =(0,32…0,64)Д.

8. Мощность электродвигателя молотковой дробилки, кВт:

или

где К2 = (6,4…10,5) – эмпирический коэффициент, учитывающий степень измельчения продукта (меньшее значение К2 применяют при грубом измельчении, а большее – при тонком).

9. Удельный расход энергии на процесс измельчения.

У современных молотковых дробилок удельный расход составляет 8…10 кВт∙ч/т. Практическая работа № 3

РАСЧЕТ ВАЛЬЦОВОЙ МЕЛЬНИЦЫ

Содержание отчета

1. Вычертить схему вальцовой мельницы. 2. Выписать задание согласно варианта и привести методику расчетов с подстановкой цифровых данных. 3. Привести выводы по работе.

Общие положения

Вальцовые (валковые) мельницы служат для среднего, мелкого и тонкого измельчения. Они применяются в пищевой промышленности для дробления зерна, солода, плодов, жмыха и т.д. Рабочие органы валковой мельницы – горизонтальные валки. Дробилка может иметь один валок, вращающийся вокруг горизонтальной оси параллельно неподвижной рабочей щеке, либо два валка. В первом случае раздавливание материала происходит между неподвижной щекой и вращающимся валком. Парные валки вращаются навстречу один другому и раздавливание происходит между валками 3 и 5. Поверхность валков может быть гладкой, рифленой и зубчатой. На рис. 1 представлена схема валковой мельницы. Подшипники валка 5 неподвижны, а валка 3 – подвижны и удерживаются при помощи пружины 2, что позволяет валку 3 смещаться при попадании в мельницу твердых инородных тел. Размер кусков продукта определяется шириной щели между валками. Мельница загружается непосредственно из бункера 4.

Рис. 1 - Схема валковой мельницы: 1 – станина; 2 – пружина; 3 – подвижной валок; 4 – бункер; 5 – неподвижный валок

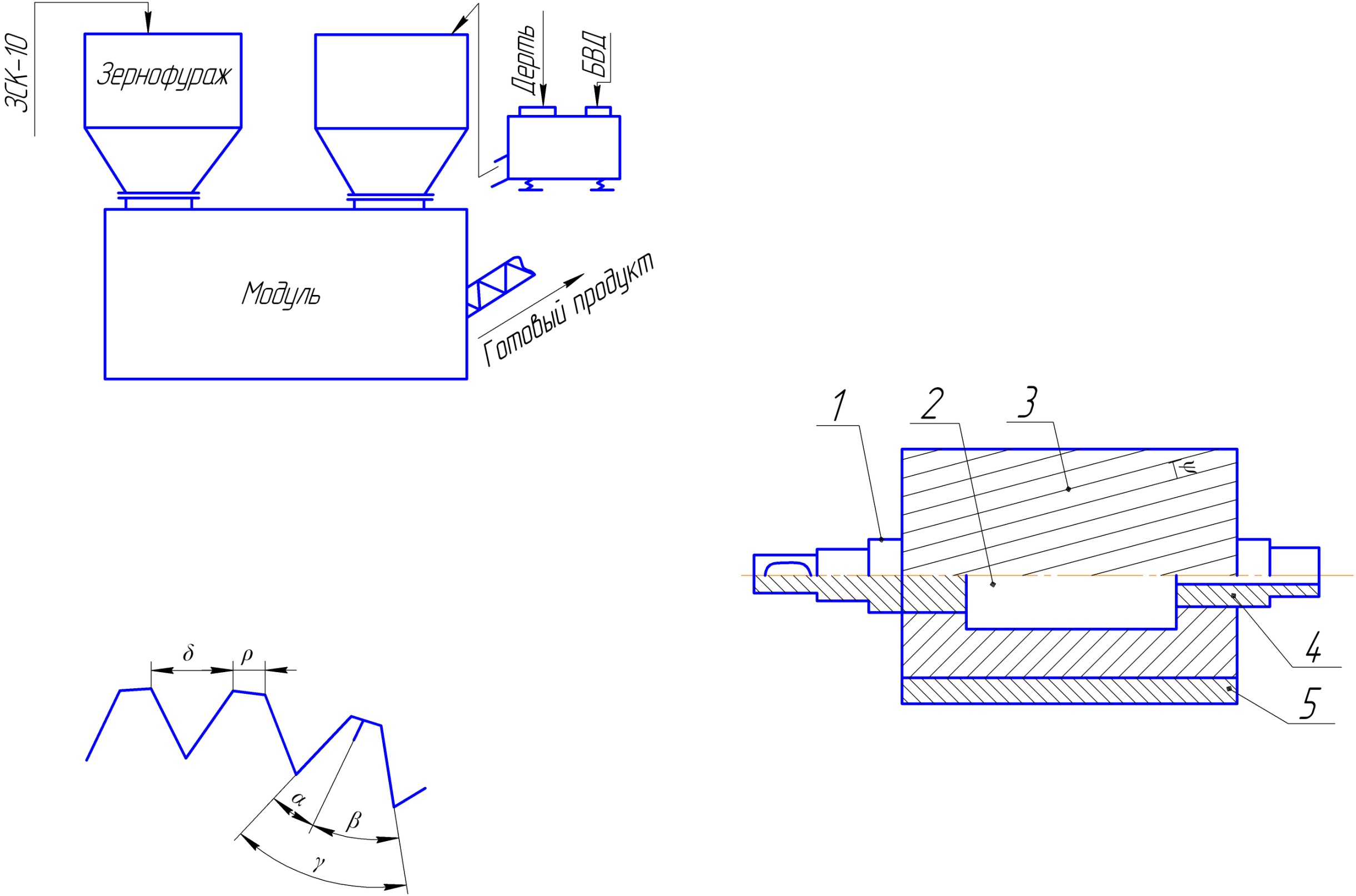

При вращении валков куски материала захватываются валками и раздавливаются за счет сжатия и сдвига. Отличительной особенностью вальцовых станков является наличие на наружной поверхности вальцов рифлей, которые характеризуются формой, уклоном, числом на единицу длины окружности вальца и углом резания (рис. 2). Угол между гранями острия и спинкой рифли называют углом заострения и принимают по стандарту равным 90º. Угол острия α = 20º и угол спинки β = 70º (рис. 2).

Рис. 2. – Поперечное сечение рифлей

Рис. 3 – Валей мукомольный 1,4 – цапфа; 2 – полость для охлаждения; 3 – бочка; 5 – отделенный слой; 6 - рифли

Задание: выполнить расчет вальцовой мельницы, если заданы: - вид обрабатываемой культуры; - вид помола; - длина вальцов L; - диаметр вальцов Д.

Методика расчетов

1. Задаемся длиной L и диаметром Д размалывающих вальцов согласно варианта (табл. 1). Следует отметить, что вальцовые станки с длиной размалывающей части вальцов 800 и 1000 мм и их диаметром 250 мм получили наибольшее распространение на отечественных крупных мельзаводах. В настоящее время ряд машиностроительных заводов выпускает станки с рабочими вальцами длиной 200, 300, 400 и 600 мм с их диаметрами 150 и 200 мм. Такие вальцовые станки применяют как правило на небольших мельницах (производительностью до 25 т/сутки по зерну).

Таблица 1 – Исходные данные для расчета

2. Определяем число рифлей. Из литературных источников известно, что на 1 см длина окружности вальцов для грубого помола число рифлей nр = 4…10, а на вальцах мелкого помола – nр = 12…15. Тогда шаг между рифлями можно найти из выражения

где L0 – длина окружности вальца в см; R – радиус вальца, см.

Практика показывает, что при слишком большой плотности нарезки вальцов на первых драных системах при сортовых помолах пшеницы повышается степень измельчения оболочек. При размоле на последних драных системах рифлями малой плотности не получается достаточного вымола. 4. Число рифлей nр чаще всего подбирается с таким расчетом, чтобы диаметр частицы исходного продукта d, поступающий в вальцовый станок, был больше величины шага рифлей tp:

(2)

Для пшеницы (твердой и мягкой) берем для проверки условия (2) не диаметр частицы d, а ширину зерновки b, (табл. 2). Тогда условие (2) будет иметь вид:

Если условие выдержано, то предыдущие расчеты верны. Если условие не соблюдается, то необходимо для расчетов взять большую величину nр Таблица 2 – Размеры и масса 1000 зерен для твердой и мягкой пшеницы

3. Определение скорости быстровращающегося вальца и отношения окружных скоростей размалывающих вальцов. Предельную частоту вращения (об/мин) находим исходя из условия исключения проскальзывания кусков материала (зерновок) по поверхности валков. Предельная частота вращения связана с линейной скоростью быстровращающихся вальцов, для которой рекомендуется следующее значение: - на первых драных и первых размольных системах от 5 до 6 м/с:

где Vокр –окружная скорость вальца, м/с (Vокр =5...6 м/с); R – радиус валка, м (см. исходные данные).

С учетом выражения (4) придельную частоту вращения найдем:

Рабочие вальцы в вальцовом станке вращаются навстречу друг другу с разными скоростями, при которых с учетом других факторов достигается необходимая степень измельчения продуктов. Отношение окружной скорости быстровращающегося вальца к окружной скорости медленновращающегося вальца называют отношением окружных скоростей. Выбор отношения окружных скоростей (i = nб/nм) позволяет перераспределить усилия сжатия, сдвига, истирания, удара и разрыва так, чтобы преимущественно измельчался эндосперм.

Рекомендуется применять: a. на первых драных системах i = 2,5; b. на первых размольных i = 2…2,5; (а на остальных размольных i = 1,5).

4. Выбор межвальцового зазора. Как показала практика рабочий зазор между вальцами колеблется в пределах 0,005…1,0 мм. 5. Теоретическая производительность валковой мельницы (т/ч) определяется по формуле:

где μ – коэффициент разрыхления измельчаемого материала (μ = 0,2…0,3); ρ - плотность зерна, кг/м3 (примем ρ =800 кг/м3); L – длина валка, м; Д – диаметр валка, м; l – половина межвальцового зазора между валками, м; n – обороты быстровращающегося валка, об/мин.

6. Потребляемую мощность на привод вальцов определяем по формуле:

где Nуд - удельная потребляемая мощность, кВт/см (см. табл. 3); L - длина вальца, см. Таблица – Некоторые параметры вальцовых станков

Практическая работа № 4

Расчет гомогенизатора

Содержание отчета

1. Вычертить схему гомогенизирующей головки. 2. Выписать задание согласно варианта и привести методику расчетов с подстановкой цифровых данных. 3. Привести выводы по работе. ОБЩИЕ ПОЛОЖЕНИЯ Гомогенизацией называется процесс измельчения жидких и пюреобразных пищевых продуктов за счет пропускания их под большим давлением с высокой скоростью через узкие кольцевые щели. В результате воздействия на продукт различных гидродинамических факторов происходит дробление частиц продуктов и их интенсивная механическая обработка. Гомогенизация не только изменяет дисперсность белковых компонентов продукта, но и влияет на физико-химические свойства продукта (плотность, вязкость и др.). Гомогенизаторы подразделяются на клапанные, дисковые или центробежные и ультразвуковые. Основным фактором, определяющим конструкцию гомогенизаторов, является количество плунжеров. По этому признаку выпускаемые гомогенизаторы можно подразделить на одно-, трех- и пятиплунжерные. Наибольшее распространение получили клапанные гомогенизаторы, основными узлами которых являются насос высокого давления и гомогенизирующая головка (Рис. 1). Гомогенизатор включает в себя станину 1, корпус 2, привод 7, кривошипно-шатунный механизм 8, плунжерный блок 3, двухступенчатую гомогенизирующую головку 4 и манометрическое устройство. Производительность гомогенизатора регулируется частотой вращения электродвигателя и коленчатого вала с различным эксцентриситетом кривошипа. Основными рабочими органами гомогенизирующей головки (Рис. 2) являются седло 5 и клапан 2, от конструкции которых зависит степень дисперсности частиц при гомогенизации. Клапанная щель может быть гладкой и волнообразной с постоянным или переменным сечением. Для преодоления сопротивления при прохождении через узкую щель продукт подается под большим давлением (до 20 мПа). Сила, создаваемая при подаче продукта, поднимает клапан, и между ним и седлом образуется узкий канал, через который протекает жидкость. Сила, с которой клапан 2 прижимается к седлу 5, создается чаще всего пружиной 3, в некоторых конструкциях - маслом под давлением, и может регулироваться. Тонкость измельчения зависит от давления, конструкции гомогенизирующей головки, равномерности подачи, состояния и предварительной обработки продукта. По типу гомогенизирующей головки гомогенизаторы можно подразделить на одно-, двух- и многоступенчатые. Гомогенизирующая головка является узлом гомогенизатора, где непосредственно происходит диспергирование обрабатываемой среды.

Рис. 1 - Гомогенизатор 1 - станина; 2 - корпус; 3 - плунжерный блок; 4 - гомогенизирующая головка; 5 - система охлаждения; 6 - система смазки; 7 – привод; 8 - кривошипно-шатунный механизм

Рис. 2 - Схема гомогенизирующей головки: 1 – корпус; 2 – клапан; 3 – пружина; 4 – устройство для регулирования давления гомогенизации; 5 – седло клапана

Двухступенчатая головка (рис. 3) состоит из корпуса 3 и клапанного устройства, основными частями которого являются седло клапана 1 и клапан 2. Клапан связан со штоком 7, на выступ к

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-06; просмотров: 682; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.51.35 (0.011 с.) |

, (1)

, (1)

(2)

(2) (3)

(3)

м

м н (4)

н (4)

(5)

(5) м (6)

м (6)

кВт (8)

кВт (8) кВт∙ч/т (9)

кВт∙ч/т (9)

Рифли на валец наносят под углом ψ (рис. 3).

Рифли на валец наносят под углом ψ (рис. 3).

(3)

(3) (4)

(4) (5)

(5) (6)

(6) кВт (7)

кВт (7)