Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

По устойчивой мощности электродвигателяСодержание книги

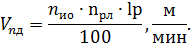

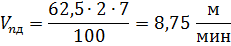

Поиск на нашем сайте Толщина стружки и соответствующая ей скорость перемещения машины, от которых в значительной мере зависят её производительность и сортность добываемого угля, могут быть ограничены как техническими возможностями самой машины, так и возможностями шахтной сети, питающей электродвигатель машины. В связи с этим следует определить допустимую толщину стружки и соответствующую ей скорость перемещения машины, исходя из устойчивого момента двигателя, максимальной скорости механизма перемещения, вылета резцов. Скорость комбайна ограничивается скоростью перемещения Vny, м/мин - по устойчивой мощности электродвигателя:

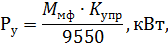

Мощность Ру, соответствующая устойчивому вращающему моменту двигателя в условиях его питания от шахтной сети, следует рассчитывать по формуле:

Устойчивый вращающий момент электродвигателя:

Мощность, соответствующая устойчивому вращающему моменту двигателя в условиях его питания от шахтной сети:

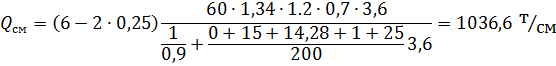

Таким образом, скорость комбайна ограничивается скоростью перемещения по устойчивой мощности электродвигателя:

По вылету резца n – частота вращения исполнительного органа: n =40,5 об/мин; nрл – количество резцов в забойной линии резания: nрл =2 шт; lp – вылет резца: lp =8,0 см;

По максимальной скорости подачи комбайна Допустимая скорость перемещения выбирается по максимальной скорости подачи очистного комбайна и обусловлена максимально достижимой скоростью механизма подачи. Для комбайна УКД300 максимальная рабочая скорость перемещения: Vn.б.=5 м/мин.

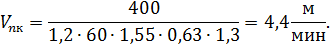

По производительности скребкового конвейера Qк – часовая производительность конвейера, т/ч: для СПЦ-163 Qк =400 т/ч;

По скорости крепления рабочего пространства lкр - шаг передвижки секции крепи по длине лавы; lкр =1,5 м; tкр – норматив времени на передвижение одной секции крепи, мин: tкр=0,25 мин; Vкр=0,6·(1,5/0,25)=3,6 м/мин.

Номограмма и выбор режима работы очистного комбайна

Для выбора режима работы угледобывающего комбайна и комплекса строится номограмма, на которой изображаются графики зависимостей: Qт=f(Vn), Qтех=f(Vn), Qэ=f(Vn), QПВ=f(Vn), W= f(Vn), Р=f(Vn), Р=f(ПВ). Номограмма приведена на рис.1. Сменная эксплуатационная производительность комбайна и выбор режима работы комплекса Анализируя номограмму выбора режима работы очистного комбайна и результаты выполненных в этом подразделе расчётов, принимаем скорость подачи комбайна равной Vоп=3,6 м/мин, которая является оптимальной для данных горно-геологических условий рассматриваемого пласта. Тсм – продолжительность смены: Тсм=6ч; tnз – затраты времени на подготовительно-заключительные операции: tnз =0,25ч; tвn – затраты времени на буровзрывные работы и проветривание выработки: tвn =0 ч;

Сменная эксплуатационная производительность, т/см:

Рациональный режим работы принимаем по более жесткому ограничению (по креплению) для него Заключение При выполнении курсового проекта по теме: «Выбор средств механизации ведения очистных работ и определение рационального режимы работы комбайна” с исходными данными: мощность пласта 1,55м, угол падения пласта 35 град., сопротивляемость пласта резанию 260 кН/м, длина лавы 190м, породы почвы П3, породы кровли: основная Б3, непосредственная А3, выполнены выбор рациональных средств механизации – очистного комбайна РКУ10 с крепью сопряжения КСД. Расчёт оптимального режима работы комбайна с оптимальной скорости подачи 4,4м/мин, которая ограничена скоростью перемещения по устойчивой мощности электродвигателя и выполнен для заданных горно-геологических условий разрабатываемого пласта. Выбор оптимального режима работы комбайна осуществляется с использованием графо-аналитического способа – расчётным путём и при помощи построения номограммы режимов работы. Основными параметрами, определяющими эффективность использования комбайна были максимально возможная производительность и минимальные удельные энергозатраты. Таким образом, выполнение в курсовом проекте выбор средств механизации добычной лавы и выбор оптимальных параметров резания позволяет осуществлять более эффективную выемку угля в заданных условиях, снизить затраты на замену изношенного инструмента и энергозатраты по добыче угля. Расчет и анализ рациональных режимов работы комбайна показал, что при использовании комбайна РКУ10 эксплуатационная производительность комплекса составит 174 т/час, сменная производительность 1023 т/см, удельные энергозатраты составляют 0,409 кВт·ч/т. Список используемой литературы 1. Выбор оборудования очистного комплекса для конкретных условий эксплуатации. Определение рационального режима работы очистного комбайна: методические рекомендации к выполнению индивидуальных работ по курсу «Комплексная механизация очистных работ» для студентов специальности 7.050107 «Экономика предприятий», специализация: горная промышленность – (ЭГП) /Сост.. В.Г. Гуляев, Н.М. Лысенко. Донецк: ДонНТУ,2004. 2. Методические указания к выполнению курсового проекта по курсу «Машины и оборудование горного производства» / В.Г. Потапов, Н.Н. Мотин – Донецк: ДонГТУ. 2001 – 53с. 3. Топорков А.А. Машинист горных выемочных машин – М.: Недра, - 1991. – 334с.

|

||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 594; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.005 с.) |

;

;  ; Q=120

; Q=120  и W=240

и W=240  .С учетом полученной подачи

.С учетом полученной подачи  определяется по зависимости.

определяется по зависимости.