Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выпарные аппараты со свободной циркуляциейСодержание книги

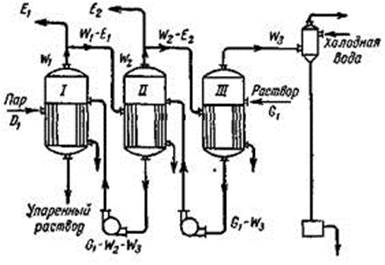

Поиск на нашем сайте Рис 1.Схема трехкорпусной выпарной установки с прямоточным питанием

Слабый раствор подается в первый корпус, из него поступает во второй, из второго в третий и т. д. Таким образом, раствор и вторичный пар движутся в одном направлении. Раствор переходит из одного корпуса в другой вследствие разности давлений в корпусах. Так как температура кипения в каждом последующем корпусе понижается, то раствор поступает во все корпуса (кроме первого) с температурой более высокой, чем температура кипения. В результате раствор охлаждается и за счет отдаваемого при этом тепла испаряется некоторое количество воды (самоиспарение). Однако при питании первого корпуса холодным раствором значительное количество греющего пара в этом корпусе затрачивается на подогрев раствора. Поэтому при прямоточном питании целесообразно подавать в первый корпус предварительно подогретый раствор (путем установки подогревателей, обогреваемых зкстра-паром или конденсатом). Недостаток схемы с прямоточным питанием заключается в том, что в последнем корпусе, где температура кипения самая низкая, выпаривается наиболее концентрированный раствор. Одновременное понижение температуры и повышение концентрации раствора приводит к повышению вязкости и снижению коэффициентов теплопередачи; поэтому в данной схеме коэффициенты теплопередачи уменьшаются от первого корпуса к последнему.

При схеме с противоточным питанием (рис.2) слабый раствор подается в последний корпус, из него в предпоследний и т. д.; следовательно, раствор и вторичный пар движутся из корпуса в корпус в противоположных направлениях. Так как в этом случае раствор поступает из корпуса с меньшим давлением в корпус с более высоким давлением, то для передачи раствора между корпусами устанавливаются насосы.

Рис. 2 Схема трехкорпусной выпарной установки с параллельным питанием.

При противоточном питании наиболее высокая концентрация раствора достигается в первом корпусе, где и температура кипения наибольшая. Поэтому значительного падения коэффициента теплопередачи в корпусе с наиболее концентрированным раствором не происходит и коэффициенты теплопередачи мало изменяются по корпусам. Это является наиболее существенным преимуществом противоточного питания перед прямоточным. Кроме того, при противоточном питании количество воды, выпариваемой в последнем корпусе, меньше, чем при прямоточном питании, что уменьшает нагрузку на конденсатор (при выпарке в вакууме). В отношении расхода тепла противоточное питание выгоднее прямоточного при питании холодным раствором, но уступает ему при питании горячим раствором. Основным недостатком противоточной схемы является необходимость в установке насосов между корпусами, что связано с дополнительным расходом электроэнергии, усложняет установку и затрудняет ее регулирование. При схеме с параллельным питанием (рис. 3) слабый раствор подается одновременно во все корпуса, а упаренный раствор отбирается из всех корпусов.

Рис. 3. Схема трехкорпусной выпарной установки с параллельным питанием.

Эта схема применяется редко, главным образом при незначительном повышении концентрации раствора и при выпаривании кристаллизующихся растворов, так как передача их из корпуса в корпус в этом случае затруднительна вследствие возможного закупоривания перепускных трубопроводов и арматуры.

4. Выпарные аппараты.

Общие сведения. Число конструкций выпарных аппаратов очень велико. Впервые однокорпусный вакуум-выпарной аппарат с паровой рубашкой был применен в 1812 г. для выпаривания сахарных растворов. В 1829 г. было осуществлено многократное использование греющего, пара в многокорпусной выпарной установке. Позднее нагревательные устройства в виде рубашек были заменены горизонтальными паровыми трубами (сундучные выпарные аппараты), И, наконец, широкое распространение получили аппараты с вертикальной трубчатой паровой камерой (вертикальные выпарные аппараты). С целью интенсификации процесса были созданы пленочные выпарные аппараты, работающие по принципу «всползания» жидкостной пленки по внутренней поверхности труб, выпарные аппараты с выносными кипятильниками и, наконец, высокопроизводительные Наибольшее распространение получили выпарные аппараты с паровым обогревом, имеющие поверхность теплообмена, выполненную из труб. Выпарные аппараты с паровым обогревом состоят из двух основных частей:

Необходимость в паровом пространстве (сепараторе) составляет основное конструктивное отличие выпарных аппаратов от теплообменников. В зависимости от характера движения кипящей жидкости в выпарном аппарате различают: 1) выпарные аппараты со свободной циркуляцией; 2) выпарные аппараты с естественной циркуляцией; 3) выпарные аппараты с принудительной циркуляцией; 4) пленочные выпарные аппараты.

Рис 5 Выпарной аппарат с выносным кипятильником Рис 6. Выпарной аппарат для концентрированных растворов Пленочные выпарные аппараты В пленочных аппаратах раствор движется вдоль поверхности теплообмена в виде тонкой пленки.

Рис. 8. Пленочный выпарной аппарат: 1 – кипятильник; 2 – сепаратор.

Пленочные аппараты обладают высоким коэффициентом теплопередачи. Последний, однако, достигается лишь при определенном уровне жидкости, который устанавливается опытным путем: при повышении уровня коэффициент теплопередачи снижается; при понижении уровня уменьшается содержание жидкости в парожидкостной смеси, что приводит к недостаточному смачиванию верхних концов труб и снижению активной поверхности теплообмена. Ввиду однократного прохождения жидкости через аппарат со значительной скоростью, для получения достаточно концентрированного упаренного раствора требуются длинные трубы (обычно 6 – 9 м). Недостатками вертикальных пленочных аппаратов являются трудность очистки длинных труб и сложность регулирования процесса при колебаниях давления греющего пара и начальной концентрации раствора. Кроме того, для размещения пленочных аппаратов необходимо строить производственные здания большой высоты. Эти аппараты применяются для выпаривания пенящихся, а также чувствительных к высокой температуре растворов; при выпаривании очень вязких и кристаллизующихся растворов они малопригодны. Расчетная часть Рассчитать трех корпусную выпарную установку для выпаривания 60000кг/ч щелока от начальной концентрации 12% до 55%. Щелок перед поступлением на выпарку нагревается в теплообменнике до температуры кипения. Давление в барометрическом конденсаторе составляет 0.3 кгс/см2 . Греющий пар подается при давление 3,0 кгс/см2.

1) Количество выпарной влаги равно: W = G * (1 - W = 60000*( 2) Задаемся распределением влаги по корпусам: ω1: ω2 : ω3 = 1,0: 1,1: 1,25 3) Количество испаренной влаги в каждом корпусе будет равно: W =

W1 =

W2 = W1 + ω2

W2 =143288 * 1,1 = 15761 кг/ч = 4,4 кг/сек

W3 = W1 * ω2 W3 = 14328 * 1,25 = 17911 кг/ч = 4,98 кг/сек W = W1 + W2 + W3

W = 14328 + 15761 +17911 = 48000 кг/ч

4) Конечная концентрация щелока по корпусам определяется по уравнениям:

а1к =

а1к =

а2к =

а2к =

а3к =

а3к =

5) Средняя концентрация щелока по корпусам определяется по уравнениям:

аср1 =

аср1 =

аср2 =

аср2 =

аср3 =

аср3 =

6) Повешение температуры кипения щелока в зависимости от его средней концентрации при атмосферном давлении равно:

Δ |1 = 0,9 оС

Δ|2 = 1,6 оС

Δ|3 = 5 оС

7) Разность между давлением греющего пара и давлением вторичного пара в барометрическом конденсаторе равна:

Δ р = ргр.п - рб.и =3,0 – 0,3 = 2,7 кгс/см2

8) При распределении перепада давления по корпусам поровну:

Δ рi =

Тогда абсолютное давление по корпусам будет равно:

р3 = 0,3 кгс/см2

р2 = р3 + Δ рi = 0,3 + 0,9 = 1,2 кгс/см2

р1 = р2 + Δ рi = 1,2 + 0,9 = 2,1 кгс/см2

9) Поправочный коэффициент для давлений и величины температурной депрессии для каждого корпуса равны (2. Стр 267):

По трем корпусам сумма температурной депрессии равна: Δm = ∑ Δmi = 1,04 + 1,7 + 4,05 = 6,79 оС 10) Принимаем движение раствора по трубке в виде пленки. В этом случае величина гидростатической депрессии мала и ею можно пренебречь. Температурные потери возникают при движение вторичного пара по паропроводам, примем равным между корпусами 1 оС и их сумма ∑ Δmс = 3оС.

11) Сумма всех температурных потерь для установки составляет: Δ∑ = Δт + Δг + Δс = 6,79 + 0 + 3 = 9,79 оС

12) В зависимости от принятого распределения давлений по корпусам выпарной установки температура вторичного пара и теплота парообразования равны [2. Стр. 263]:

13) Температура кипения щелока в каждом корпусе рассчитывается по уравнению: tкип = vi + Δтi + Δс 14) Температура вторичного пара равна температуре чистого растворителя

1 корпус t1 = tнп + рi1 + 1 t1 = 120,9 + 1,04 + 1 = 122,94 OС 2 корпус t2 = tнп + рi2 + 1 t2 = 103,4 +1,7 + 1 = 106,1 оС

3 корпус t3 = tнп + рi3 + 1 t3 = 68,7 + 4,05 + 1 = 73,75 оС

15) Полезную разность температур находи по уравнению: tпол = tп + t + Δ∑ tпол = 133 + 68,7 + 9,79 = 54,51 оС

Составляем тепловой баланс по корпусам без учета тепловых потерь, пользуясь уравнением (9-16).

16) Расход тепла в одном корпусе (щелок подается подогретым до температуры кипения): Q1 = W1 * r 1= 3,98 * 2204,3 = 8773 квт

17) В балансе тепла для 2 корпуса учитываем перегрев раствора в 1 корпусе (теплота самоиспарения):

Q2 = W2 * L1 – Q2 =4,4 * 2251 - Это количество тепла дает вторичный пар из 1 корпуса при конденсации в межтрубном пространстве 2 корпуса 18) Расход тепла в 3 корпусе Q3 = W3 * L2 – Q3 =4,98 * 2336 -

19) Теплота парообразования греющего пара при давление 3 кгс/см2 rгр = 2171 кдж/кг. Расход греющего пара для 1 корпуса равен:

D = Удельный расход пара: d = 20) Для коэффициента теплопередачи приняты следующие значения: К1 = 1300 Вт/м2 * град К2 = 0,8 = 1040 Вт/м2 * град К3 = 0,6 = 780 Вт/м2 * град

21) Распределяем полезную разность температур по корпусам из условия равной поверхности корпусов (9-23) – (9-26)

1 корпус - Ɵ1 =

Ɵ1 =

Ɵ2 = Ɵ1 *

3 корпус - Ɵ3 = Ɵ1*

Проверка:

Ɵпол = 12,56 + 16,3 + 25,6 = 54,5 оС

22) Определяем поверхность теплообменника по формулам: F1 =

F2 =

F3 =

Список литературы. 1. В.А.Бушмелев, Н.С. Вольдман, О.А. Кокошкин «Процессы и аппараты» 2. Ю.Н.Болдырев, А.А. Зорин, В.В. Попов,»Примеры и задачи по курсу процессов и аппаратов ЦБП» Рис 1.Схема трехкорпусной выпарной установки с прямоточным питанием

Слабый раствор подается в первый корпус, из него поступает во второй, из второго в третий и т. д. Таким образом, раствор и вторичный пар движутся в одном направлении. Раствор переходит из одного корпуса в другой вследствие разности давлений в корпусах. Так как температура кипения в каждом последующем корпусе понижается, то раствор поступает во все корпуса (кроме первого) с температурой более высокой, чем температура кипения. В результате раствор охлаждается и за счет отдаваемого при этом тепла испаряется некоторое количество воды (самоиспарение). Однако при питании первого корпуса холодным раствором значительное количество греющего пара в этом корпусе затрачивается на подогрев раствора. Поэтому при прямоточном питании целесообразно подавать в первый корпус предварительно подогретый раствор (путем установки подогревателей, обогреваемых зкстра-паром или конденсатом). Недостаток схемы с прямоточным питанием заключается в том, что в последнем корпусе, где температура кипения самая низкая, выпаривается наиболее концентрированный раствор. Одновременное понижение температуры и повышение концентрации раствора приводит к повышению вязкости и снижению коэффициентов теплопередачи; поэтому в данной схеме коэффициенты теплопередачи уменьшаются от первого корпуса к последнему.

При схеме с противоточным питанием (рис.2) слабый раствор подается в последний корпус, из него в предпоследний и т. д.; следовательно, раствор и вторичный пар движутся из корпуса в корпус в противоположных направлениях. Так как в этом случае раствор поступает из корпуса с меньшим давлением в корпус с более высоким давлением, то для передачи раствора между корпусами устанавливаются насосы.

Рис. 2 Схема трехкорпусной выпарной установки с параллельным питанием.

При противоточном питании наиболее высокая концентрация раствора достигается в первом корпусе, где и температура кипения наибольшая. Поэтому значительного падения коэффициента теплопередачи в корпусе с наиболее концентрированным раствором не происходит и коэффициенты теплопередачи мало изменяются по корпусам. Это является наиболее существенным преимуществом противоточного питания перед прямоточным. Кроме того, при противоточном питании количество воды, выпариваемой в последнем корпусе, меньше, чем при прямоточном питании, что уменьшает нагрузку на конденсатор (при выпарке в вакууме). В отношении расхода тепла противоточное питание выгоднее прямоточного при питании холодным раствором, но уступает ему при питании горячим раствором. Основным недостатком противоточной схемы является необходимость в установке насосов между корпусами, что связано с дополнительным расходом электроэнергии, усложняет установку и затрудняет ее регулирование. При схеме с параллельным питанием (рис. 3) слабый раствор подается одновременно во все корпуса, а упаренный раствор отбирается из всех корпусов.

Рис. 3. Схема трехкорпусной выпарной установки с параллельным питанием.

Эта схема применяется редко, главным образом при незначительном повышении концентрации раствора и при выпаривании кристаллизующихся растворов, так как передача их из корпуса в корпус в этом случае затруднительна вследствие возможного закупоривания перепускных трубопроводов и арматуры.

4. Выпарные аппараты.

Общие сведения. Число конструкций выпарных аппаратов очень велико. Впервые однокорпусный вакуум-выпарной аппарат с паровой рубашкой был применен в 1812 г. для выпаривания сахарных растворов. В 1829 г. было осуществлено многократное использование греющего, пара в многокорпусной выпарной установке. Позднее нагревательные устройства в виде рубашек были заменены горизонтальными паровыми трубами (сундучные выпарные аппараты), И, наконец, широкое распространение получили аппараты с вертикальной трубчатой паровой камерой (вертикальные выпарные аппараты). С целью интенсификации процесса были созданы пленочные выпарные аппараты, работающие по принципу «всползания» жидкостной пленки по внутренней поверхности труб, выпарные аппараты с выносными кипятильниками и, наконец, высокопроизводительные Наибольшее распространение получили выпарные аппараты с паровым обогревом, имеющие поверхность теплообмена, выполненную из труб. Выпарные аппараты с паровым обогревом состоят из двух основных частей:

Необходимость в паровом пространстве (сепараторе) составляет основное конструктивное отличие выпарных аппаратов от теплообменников. В зависимости от характера движения кипящей жидкости в выпарном аппарате различают: 1) выпарные аппараты со свободной циркуляцией; 2) выпарные аппараты с естественной циркуляцией; 3) выпарные аппараты с принудительной циркуляцией; 4) пленочные выпарные аппараты.

Выпарные аппараты со свободной циркуляцией В этих аппаратах неподвижный или медленно движущийся раствор находится снаружи труб. В растворе возникают неупорядоченные конвекционные токи (свободная циркуляция), обусловленные свободной конвекцией. К данной группе относятся аппараты, выполненные в виде чаш или котлов, поверхность теплообмена которых образована стенками аппарата. В настоящее время такие аппараты применяются редко, главным образом при выпаривании очень вязких жидкостей. Змеевиковые выпарные аппараты аналогичны змеевиковым погружным теплообменникам. Греющий пар проходит по змеевику, а выпариваемая жидкость находится снаружи. Змеевики полностью погружены в жидкость, над уровнем которой остается объем, необходимый для сепарации вторичного пара. Эти аппараты работают неинтенсивно и в настоящее время применяются лишь для выпаривания вязких растворов при небольших масштабах производства, когда не требуется большая поверхность теплообмена. Они могут быть использованы также при применении греющего пара высокого давления и при выпаривании агрессивных жидкостей. В последнем случае змеевики изготовляются из химически стойкого материала, а внутренняя поверхность аппарата снабжается защитным покрытием. Выпарные аппараты с горизонтальными трубами (пар пропускается по трубам, жидкость — снаружи труб) могут быть изготовлены с значительными поверхностями теплообмена — до 800 м2 и более (рис. 1). Для компенсации удлинения труб и разборки аппарата с целью очистки крепление труб в трубных решетках делают на сальниках или применяют U-образные трубы.

Рис. 1. Выпарной аппарат с горизонтальными трубами.

Основным недостатком аппаратов этого типа является трудность очистки межтрубного пространства, вследствие чего они непригодны для выпаривания кристаллизующихся растворов. Кроме того, такие аппараты имеют невысокий коэффициент теплопередачи, громоздки и требуют значительного количества металла для изготовления. В настоящее время они применяются редко и вытесняются более совершенными конструкциями.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 993; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.012 с.) |

Пленочные аппараты с вертикальными трубами (рис. 8) состоят из пучка кипятильных труб, обогреваемых снаружи паром и присоединенных вверху к сепаратору. Жидкость подается снизу, причем уровень ее поддерживается на 1/4 – 1/5 высоты труб. Остальная часть высоты труб заполнена парожидкостной смесью, расслаивающейся на пленку жидкости (около стенок) и пар (в центре). Трением о струю пара жидкая пленка увлекается вверх; поэтому такие аппараты часто называют аппаратами с поднимающейся пленкой.

Пленочные аппараты с вертикальными трубами (рис. 8) состоят из пучка кипятильных труб, обогреваемых снаружи паром и присоединенных вверху к сепаратору. Жидкость подается снизу, причем уровень ее поддерживается на 1/4 – 1/5 высоты труб. Остальная часть высоты труб заполнена парожидкостной смесью, расслаивающейся на пленку жидкости (около стенок) и пар (в центре). Трением о струю пара жидкая пленка увлекается вверх; поэтому такие аппараты часто называют аппаратами с поднимающейся пленкой. )

) )= 4800 кг/ч

)= 4800 кг/ч

= 14328 кг/ч = 3,98 кг/сек

= 14328 кг/ч = 3,98 кг/сек

=

=  = 15,8 %

= 15,8 %

= 24%

= 24%

= 60%

= 60%

13.9 %

13.9 %

= 19.9 %

= 19.9 %

= 42 %

= 42 % =

=  = 0,9 кгс/см2

= 0,9 кгс/см2 * C2 * (t1 – t2 )

* C2 * (t1 – t2 ) * 3,8 * (122,94 – 106,1)= 9091,7 квт.

* 3,8 * (122,94 – 106,1)= 9091,7 квт. * С3 (t2 - t 3 )

* С3 (t2 - t 3 ) * 3,26 * (106,1 – 73,75) = 10758 квт

* 3,26 * (106,1 – 73,75) = 10758 квт =

=  = 4,04 кг / сек = 14544 кг/сек

= 4,04 кг / сек = 14544 кг/сек =

=  = 0,303 кг/кг

= 0,303 кг/кг

= 12,56 оС

= 12,56 оС = 12,56 *

= 12,56 *  = 16,3 оС

= 16,3 оС =12,56 *

=12,56 *  оС

оС =

=  = 537 м2

= 537 м2

= 537 м2

= 537 м2 =

=  = 537 м2

= 537 м2