Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сломать и выбросить, чтобы сохранитьСодержание книги Поиск на нашем сайте

Любая неожиданность в космическом полете неприятна. Но наиболее опасна она в моменты, когда ресурсы космического корабля уже на исходе. В первую очередь это относится к сложной и ответственной операции приземления. Спускаемый аппарат космического корабля вторгается в атмосферу с огромной скоростью — несколько километров в секунду. Чтобы полностью погасить эту скорость с помощью тормозного ракетного двигателя, потребовались бы запасы топлива, в десятки раз тяжелее самого аппарата. Поэтому все надежды возлагают на силу сопротивления воздушных слоев. Если форма спускаемого аппарата выбрана правильно, то скорость его падает в плотных слоях атмосферы до 100— 150 метров в секунду. Но все же это еще очень большая скорость, а для мягкой посадки она не должна превышать 3-4 метров в секунду. Приходится на высоте 8-10 километров вводить в действие новое средство торможения — парашют. А если парашют отказал? Ведь такой случай не исключен, а на каждый предугадываемый случай что-то должно быть предусмотрено. Для подобной аварийной ситуации припасен резервный парашют. Конечно, это дополнительный вес, зато повышается надежность посадки. Ведь речь идет о космонавтах! Парашют уменьшает скорость спуска, но все еще не до безопасной величины. Примерно в метре от поверхности земли включается ракетный двигатель, гасящий остаток скорости. Ну, а если не сработает двигатель? Конструкторы не стесняются задавать самим себе такие вопросы. Уж лучше найти на них ответ заранее. Ответ, к сожалению, неутешительный: удар получится очень сильным и перегрузки достигнут опасной величины. Как если бы спускаемый аппарат без всяких предохранительных мер сбросили с многоэтажного здания. Вспоминается удивительный случай, рассказанный много лет назад парижскими газетами. Какой-то неудачник свалился с Эйфелевой башни... но остался жив. Отделался сравнительно легко, потому что упал на крышу автомобиля, проломил ее и рухнул на мягкое сиденье. Энергию падения он израсходовал на разрушение крыши, а сиденье смягчило удар. Специалисты по посадочным устройствам космического корабля, хоть и не падали сами с Эйфелевой башни и, наверное, даже не слышали о таком случае, все же догадались, как им поступить.

Вот по каким-то причинам не сработал у земли ракетный двигатель. Считанные мгновения остаются до сильнейшего удара о грунт. Нужно как-то укротить еще достаточно большую энергию падения. «Незачем укрощать, — решили конструкторы, — пусть себе разрушает». И подставили под удар вместо корпуса спускаемого аппарата своего рода «автомобиль». Слепая разрушительная сила, не замечая подмены, обрушивается на подставное устройство — ломает, рвет, сминает и... обессиливает, утрачивает свою мощь. Конструкторам же только этого и надо. Они добились своего — направили энергию удара по другому пути, принеся в жертву специально разработанное ими приспособление. Так появилась в космическом корабле довольно своеобразная конструкция, ничем не похожая на другие. Единственное ее назначение — сломаться при сильном ударе и тем самым спасти спускаемый аппарат и космонавтов. Идея, в общем, далеко не новая. Таких «жертвенных» устройств немало можно встретить в технике. Взять хотя бы плавкие предохранители, «ценою своей жизни» спасающие электрические приборы. Главное — это найти подходящий «автомобиль», который можно было бы использовать как посадочное устройство. Совсем не все равно, что и как ломать. Энергоемкость различных процессов разрушения не одинакова. А ведь нужно не только поглощать энергию удара, но и амортизировать, то есть сочетать крышу подставного «автомобиля» с сиденьем. И специалисты по посадочным устройствам занялись предосудительной на первый взгляд деятельностью. Ломают все, что только под руку подвернется. Ломают со знанием дела и с великим тщанием, не забывая замерить механические характеристики процесса разрушения. Сминают изделия из металлической фольги, прессуют ударом всякие пеноматериалы, с силою бьют по кускам бальзового дерева. Все время пополняется список намечаемых ими «жертв». Те, кому приходилось накачивать велосипедные камеры, знают, что сжимаемый поршнем насоса воздух оказывает противодействие нашим усилиям. Силу его сопротивления можно противопоставить силе удара спускаемого аппарата о грунт. Тогда цилиндр с поршнем, под которым сдавливается воздух, станет пневматическим амортизатором. Ничего в нем не ломается и не разрушается. Но если заменить воздух в цилиндре сотовым заполнителем из металлической фольги, то при движении поршня сдавливаемые соты будут сжиматься и разрушаться, поглощая энергию. Такие устройства установлены под креслами космонавтов на американском космическом корабле «Аполлон». Устройства надежны, практичны, весят совсем немного. Правда, сломанное однажды повторно уже не сломаешь. Поэтому посадочные амортизаторы космических кораблей рассчитаны лишь на одну посадку.

Амортизацией кресел космонавтов дело не ограничивается — предохраняется и корпус спускаемого аппарата. Например, посадочный отсек корабля «Аполлон» был облеплен снизу металлическими сотами. А первый американский космический корабль «Меркурий» садился на специальную надувную подушку, прикрепленную к его днищу. И это несмотря на то, что кресло космонавта в нем покоилось на металлических сотах, разрушавшихся при ударе о землю. Так моделируют конструкторы спасительное сочетание сиденья и крыши «автомобиля». Пневматическую амортизацию предусмотрели на некоторых советских автоматических станциях «Луна», совершавших мягкую посадку на поверхность нашего естественного спутника. За несколько десятков секунд до соприкосновения с лунным грунтом амортизационная система, кольцом окружавшая станцию, надувалась газом под давлением. Аппарат оказывался зажатым, спрятанным в надувной оболочке. Словно обложенный со всех сторон мягкими подушками, он уже не боялся столкновения с лунной твердью.

Лишь в самые последние мгновения космического полета срабатывает амортизационное посадочное устройство, когда толчок о поверхность планеты возвещает конец долгого пути сквозь внеземные пространства. А до этого момента «жертвенная» конструкция покоится на корабле никчемным грузом, отягощая его и занимая место. Но приходится мириться с таким балластом. Никто не знает заранее, что ждет спускаемый аппарат на самом финише, с какой скоростью упадет он на грунт. Незнание снова оборачивается добавочным весом, да еще таким, от которого никак не избавишься. Между тем в космическом полете неукоснительно следуют правилу: не медля, расставаться со всем, что больше не понадобится. Это — еще одна заповедь, которой руководствуется космический конструктор, обдумывая облик пилотируемого корабля и распределяя в нем оборудование и приборы. Родилась она, как и другие заповеди, в непосредственной борьбе за снижение веса. Казалось бы, раз уж попал какой-то груз на орбиту, то не имеет значения, когда космический аппарат от него освободится — сразу или какое-то время спустя. Ракета-носитель в полной мере испытала его тяжесть и израсходовала все топливо, предназначенное для запуска. Назад ничего не вернешь и ничего уже не сэкономишь. Беспокоиться же о весе на орбите не имеет смысла — в невесомости такого понятия просто не существует. Так почему конструкторы неумолимы в своем требовании: все лишнее — за борт?

Ни для кого не секрет, что управлять пустым автомобилем куда легче, чем нагруженным. И бензина при этом сгорает меньше. Разгружаясь и становясь более подвижным, космический корабль тоже сокращает расход топлива на различные маневры, без которых никак не обойтись. Поэтому космонавты не упускают возможности отправить за борт отработавшее оборудование, отстыковать от корабля какую-то его часть, ставшую ненужной. Делают они это по плану, составленному заранее, еще на Земле. Там уже подсчитали, насколько можно недогрузить корабль топливом за счет своевременной его очистки на орбите, и не преминули этим воспользоваться. А поскольку на каждый килограмм веса космического корабля — будь это топливо или конструкция, все равно — приходятся многие килограммы горючего и окислителя в ракете-носителе, то получили немалую весовую экономию.

Хоть и невесомы предметы в тот момент, когда от них избавляются на орбите, выигрыш они дают весьма полноценный. Особенно если это предшествует конечному этапу полета — приземлению. Ведь предстоит самый большой и трудоемкий маневр: нужно погасить до нуля громадную космическую скорость. Тут уж мелочами не обойдешься — стараются отделаться от всего, что только позволяет планировка корабля. Конструкторы стыкуют его отсеки таким образом, чтобы перед спуском в атмосфере он мог отбросить всю ненужную конструкцию. В советском космическом корабле «Союз» спускаемым аппаратом становится кабина экипажа. Прежде чем устремиться вниз, она отсоединяется от двух других отсеков — орбитального и приборно-агрегатного. От почти семитонного корабля остаются 2,8 тонны. Зато резко сокращается потребность тормозного двигателя в топливе и уменьшается тормозной парашют. Выигрыш в весе получается немалый. И не только за счет устройств торможения.

Кабину экипажа начиняют лишь самым необходимым оборудованием. Двигатели причаливания, коррекции и ориентации, топливные баки для них, панели солнечных батарей, аппаратуру и приборы, работающие до этапа посадки и не нужные на участке спуска, — все это и многое другое размещают в двух отбрасываемых отсеках. Вот тут-то и выявился еще один весовой резерв. Поскольку приборы не очень чувствительны к космическому излучению, то ни к чему им тяжелая радиационная защита. Ее можно оставить на кабине экипажа, не более. Мало того, отсеки, не участвующие в спуске, не нуждаются в специальной тепловой защите от аэродинамического нагрева. Достаточно предусмотреть ее на спускаемом аппарате, то есть опять-таки на кабине экипажа. «Броня» космического корабля значительно полегчала. Если мы сопоставим полную массу ракетно-космической системы, которая стартует с Земли, с массой аппарата, возвращающегося обратно, то получим отношение примерно сто к одному. По-разному можно воспринимать эту впечатляющую пропорцию. Не исключено, что кто-нибудь посетует, как много, мол, приходится терять и расходовать на протяжении всего пути — от запуска и до посадки. Но справедливее было бы отдать должное предусмотрительности космического конструктора, в утилитарном хозяйстве которого не бывает зряшных потерь или неоправданных расходов. Ведь, как мы убедились, расстаться вовремя с ненужным — это тоже приобретение.

Но тут самое время нам остановиться. Мы находимся на краю владений конструктора. Дальше простирается зона двоевластия. Конструктор не может и не вправе единогласно решать, какой должна быть структура более мелких частей ракеты, ибо она в значительной мере зависит от способов их изготовления. Не хватает еще одного участника этого показательного эксперимента — технолога. Где предел дробления ракеты? Эта проблема лежит на смежной территории между конструкторским бюро и заводским цехом. Именно вопрос о тех неделимых «атомах», из которых складывается космическая конструкция, стал точкой соприкосновения конструктора и технолога. Он же — причина их самых серьезных разногласий. У каждого на этот счет свои взгляды и соображения. Опыт показывает, что любая сложная конструкция, состоящая из отдельных частей, тем легче, чем меньше число этих частей. Всякого рода разъемы и соединения понижают прочность конструкции. Чтобы компенсировать их ослабляющее действие, приходится утолщать некоторые элементы или же ставить укрепляющие детали и подпорки. Такое утяжеление никак не устраивает конструктора. Стремясь уменьшить вес своего изделия, он кроит ракету на куски покрупнее, сокращает до минимума число разъемов, стыков и соединений. В идеале видятся ему целиковые монолитные части ракеты, в которых слились воедино все более мелкие детали.

Но слышатся возражения со стороны технолога. Совсем непросто изготовить монолитную деталь. Хоть и легче она, чем клепано-сборная, но значительно дороже. Оправдает ли весовой выигрыш усложнение и удорожание технологии? Не лучше ли перекроить ракетные ступени заново, да помельче? Конструктор продолжает настаивать на том, что ракета должна быть сделана из крупногабаритных панелей и листов. И надо сказать, что в современной авиационной и космической технике идут навстречу этому требованию. По мере возможности клепано-сборные изделия заменяют монолитными. Не будем обвинять конструктора в профессиональном эгоизме. Он, конечно, понимает, что при прочих равных условиях целесообразнее та конструкция, изготовление которой требует наименьших затрат труда и материалов, минимальных расходов на оборудование. Поэтому, прикидывая форму и размеры какой-либо части ракеты, конструктор старается вообразить себе, как ее будут строгать, фрезеровать, сверлить, полировать и собирать. «Конструктору надо мыслить технологическими процессами», — говорил генеральный конструктор по авиационной технике О. К. Антонов. Но к сожалению, такова уж особенность космической техники: отношения между различными специалистами здесь чаще всего конфликтные.

Стремление космического конструктора всемерно облегчать свое изделие идет вразрез с намерениями технолога, который хотел бы упростить и удешевить производство. Снижать вес конструкции — значит, изыскивать в ней и удалять как можно больше излишней массы. Чем успешнее это делается, тем меньше весит готовое изделие. Приходится очень тщательно обрабатывать все элементы конструкции, снимать с них тончайшие слои металла, вырезать ненужный материал из толщи, из таких мест, куда не подступишься с резцом или фрезой. Одним словом, затрачивается много труда и средств на изготовление даже простых деталей. Где уж тут упрощать и удешевлять технологию? Когда технологи имеют дело с ракетой или космическим аппаратом, им нечем поступиться, негде ослабить свои усилия. Суровый конструкторский заказ не оставляет для этого никаких шансов. И все же производственники не отказались от своих стремлений. Нашли они способ, как совместить собственные интересы с противоречащими им требованиями конструкторских бюро. Подсказали его... сами конструкторы. С каждым новым космическим аппаратом растет число удачных конструкторских решений, накапливается опыт конструкторов. Со временем они начинают уже заимствовать кое-что у самих себя. В прошлых своих творениях находят конструкторы полезные примеры для подражания: в разных аппаратах устанавливают порой одни и те же узлы и блоки, хорошо зарекомендовавшие себя при прежних запусках. А там, где конструктор копирует свои былые решения, технолог тоже может идти по своим следам. Раз что-то уже изготовлялось им раньше, значит, подходит отлаженная уже оснастка, годятся отработанные уже процессы. И вот космические аппараты становятся похожими друг на друга не только конструктивно, но и технологически. Их можно тиражировать. Помните, как резко отличались друг от друга первые спутники? Их легко узнавали на рисунках и фотографиях — настолько они были индивидуальны. Но хорошо известно, что изделия, изготавливаемые каждый раз по индивидуальному заказу, обходятся слишком дорого. Поэтому, когда появилась возможность тиражировать что-то наиболее удачное и целесообразное в космической конструкции, технологи не преминули воспользоваться ею. Это позволяло им перейти от единичного производства космических аппаратов к более дешевому полусерийному и даже к серийному. В первую очередь решили добиться единообразия обслуживающих систем. Ведь в каждой космической конструкции найдутся отдельные элементы и целые узлы, повторяющиеся во многих других конструкциях: пиропатроны, соединительные и крепежные детали, замки, трубопроводы, клапаны и так далее. Их можно сделать стандартными, одинаковыми для всех ракет и аппаратов. Такими же стандартными могут быть некоторые научные приборы и измерительные устройства. Конструкторы разработали единый малогабаритный комплекс служебных систем и приборов для исследовательских спутников самого различного назначения. Так началась общая унификация спутников, охватившая их систему управления бортовой аппаратурой, приемо-передающие устройства, систему энергопитания, конструкцию и даже оболочку. Спутник был поставлен на поток. Сейчас мы хорошо знаем эти советские спутники серии «Космос», число которых давно уже перевалило за тысячу. Неплохо бы унифицировать и материалы, из которых изготавливают космические аппараты. Вопрос о выборе материалов стал еще одной точкой соприкосновения конструктора и технолога. Рассказывают, что однажды знаменитого американского изобретателя Эдисона спросили о том, как он подбирает себе сотрудников. «Я их предварительно экзаменую, — ответил Эдисон. — Они должны знать, например, удельный вес тория. Назвать химический состав стали определенной марки. Уметь ответить на многие другие вопросы». Если бы Эдисону пришлось иметь дело с космическим конструктором и технологом, то можно не сомневаться, что он остался бы доволен такими помощниками. Ведь они демонстрируют в своей деятельности доскональное знание свойств материалов, и самых распространенных и чрезвычайно редких. Необычайное разнообразие условий, в которых работает космическая конструкция, — глубокий вакуум и высокое давление сжатых газов в баллонах, нагрев до многих тысяч градусов при вхождении в атмосферу и низкая температура в баках с жидким кислородом, всепроникающая космическая радиация и потоки метеоритов, — вынуждает конструкторов к несравнимо более широкому охвату материалов, чем это было необходимо изобретателю времен Эдисона.

Ученые насчитывают сейчас около 2,5 миллиона органических и неорганических соединений и почти 1,5 миллиона различных материалов. Ежегодно поступают сведения о тысячах новых веществ, рождающихся в лабораториях всего мира. Обращаясь к этому необозримому перечню, конструктор должен ясно представлять себе, как тот или иной материал поведет себя в космосе. Иначе не избежать неприятных сюрпризов. Один из создателей советских автоматических станций «Венера» рассказывал, что после испытаний спускаемого аппарата в камере, воспроизводящей венерианскую атмосферу, исчез важный научный прибор. Как будто его и не было! Причину нашли не сразу. Оказалось, что сочетание некоторых материалов в среде, подобной венерианской, дало столь поразительный эффект. Химическую совместимость материалов с другими веществами, их коррозионную стойкость, степень сложности обработки, пластичность и отражательную способность — все это и еще многое другое берут на заметку конструктор и технолог. Но в первую очередь их интересуют удельный вес и прочность различных металлов и неметаллов. От этих характеристик зависит вес создаваемой ракеты. Ведь чем меньше материала в ее конструкции, тем она легче. В то же время прочность и жесткость массивной конструкции выше. Значит, материал должен весить как можно меньше и быть как можно прочнее. Далеко не новая проблема. Самолетостроители давно уже заняты подбором таких материалов. У них-то и позаимствовали ракетостроители большую часть металлов и сплавов. На долю алюминия — первого «летающего металла» — приходится порой до пятидесяти процентов веса конструкции ракеты. Из алюминиевых сплавов сделаны корпуса кабины экипажа и приборно-агрегатного отсека советского космического корабля «Союз». Широкое распространение получили также магниевые сплавы, из которых изготавливают обшивку корпусов, топливные баки, баллоны для сжатого газа, стабилизаторы и другие части ракет. Нашлось им применение и в конструкциях космических аппаратов. Так, например, орбитальный отсек корабля «Союз» сделан из магниевых сплавов. Каркас девятикилограммовых американских спутников «Авангард» сооружен из магниевых труб. А в спутнике «Дискаверер» использовано почти 270 килограммов магниевых сплавов, составляющих свыше трети его веса. Но основным космическим материалом следует, видимо, считать титан. Хоть он и тяжелее алюминия на 60 процентов, зато превосходит его по прочности в шесть раз и в два с лишним раза более тугоплавок. Поразительна его высокая химическая стойкость — не хуже, чем у нержавеющей стали. Для технологов главное то, что титан хорошо поддается любой обработке: его можно резать, сваривать, деформировать под давлением, отливать в формы. Конструкторы же отмечают другое немаловажное качество этого металла: он в 15 раз хуже проводит тепло, чем алюминий. Еще более привлекательными свойствами обладают сплавы титана. Изделия из них при том же весе, что и титановые, в два — четыре раза прочнее. Сплавы идут на изготовление корпусов и ракетных двигателей, баллонов для сжатых и сжиженных газов. Поистине незаменим титан для космических конструкций. Недаром им облицован установленный в Москве грандиозный монумент в честь освоения космоса. Наивысшую прочность при малом весе показывают детали из бериллия. Только редкость и высокая стоимость этого наилегчайшего из конструктивных металлов препятствуют более широкому распространению его в космической технике. Самые редкие и дорогие и самые обычные и дешевые — таков диапазон материалов для космических конструкций. РАКЕТА... ИЗ КЛУБКА НИТОК

Забавно наблюдать, как солидные мужчины с весьма серьезным видом обмениваются опытом по части... вязания. Восхваляют достоинства узоров из лицевых и изнаночных петель, оценивают методы вязки с прямым и обратным накидом, обсуждают приемы перехвата нити и другие тонкости вязального ремесла. Еще больше удивитесь вы, когда узнаете, что идет совещание ракетостроителей. Слишком уж далеко это от их профессиональных интересов. Что общего может быть у космической ракеты с вязаным чулком? Скорее всего, ракетостроители отвлеклись от деловой беседы, и речь идет о необычном увлечении, хобби. Ведь попадаются же порой мужчины, для которых вязание — любимый отдых после работы. Не буду искушать любопытство читателей недомолвками. Сообщу сразу, что ракетостроители заняты своим непосредственным делом и решают насущные проблемы космического производства. А проблемы эти столь серьезны, что вынуждают обратиться к такому, казалось бы, несерьезному занятию, как вязание, и к такому ненадежному материалу, как стекло. Даже в наши дни, когда отношение к стеклу в технике стало более уважительным, трудно представить себе ответственные детали космических ракет, воплощенные в этом хрупком материале. Но это привычное мнение о его хрупкости было разбито вдребезги, когда обнаружили, что тончайшие стеклянные волокна в 50-100 раз прочнее массивного литого стекла. Изделия из невидимых глазу микронных стеклянных нитей, сцементированных специальным вяжущим веществом, не уступают по прочности стальным, хотя в четыре раза легче. Первыми успешно опробовали необычный материал самолетостроители. После их обнадеживающего опыта последовали ошеломляющие прогнозы. «Конструкция самолета, прямо с чертежной доски переведенная в новые материалы, будет на 30-50 процентов легче», — утверждали некоторые. Более осторожные предсказывали облегчение на 18-24 процента. Но и этого было достаточно, чтобы специалисты заговорили о назревающем качественном скачке в производстве летательных аппаратов. Помимо малого веса и высокой прочности, стекловолокнистые изделия обладают еще хорошими теплоизоляционными способностями и небольшим тепловым расширением. Стенки корпуса ракеты из стекловолокна, в отличие от металлических, прозрачны для радиоволн. Они не создают никаких препятствий для прохождения к внутренним управляющим устройствам ракеты радиокоманд, посланных с Земли. Неудивительно, что на конкурсе авиакосмических материалов стеклопластики потеснили металлические отливки и поковки. И не просто потеснили. Внезапно вспыхнувший интерес к стеклу поколебал доверие к таким традиционным космическим материалам, как сталь, титан и алюминиевые сплавы. Корпуса двигателей, теплозащитные экраны, сосуды высокого давления, обшивку, носовые обтекатели и другие части ракет стали производить из стекла. Стеклянная нить до неузнаваемости преобразила космический цех. Раньше стальной корпус ракетного двигателя сваривали специальными электродами в атмосфере защитного газа. Каждый квадратный сантиметр поверхности тщательно обрабатывался. После очередной операции приходилось снимать возникшие в материале напряжения. В конце концов, весь корпус целиком подвергался специальной термообработке с особым режимом охлаждения. Рентгеноскопически проверялась качественность и добротность сварных швов. Лишь после трех недель упорного и кропотливого труда корпус был, наконец, готов. А из стеклянных нитей его наматывают за несколько дней! Намотка стала основной производственной операцией. Она избавила ракетостроителей от множества более сложных и трудоемких процессов. Чтобы изготовить корпус ракеты, сопло ракетного двигателя, его камеру сгорания или другие детали, достаточно намотать стекловолокно на глиняную или гипсовую модель нужной формы, как на шпульку, не забывая время от времени пропитывать слои связующими смолами. Процесс намотки можно полностью автоматизировать, препоручив его станкам с программным управлением. Носовой конус ракеты изготавливают из стекловолокна несколько иначе: на металлическую болванку натягивают один за другим до трех десятков «чулок» из стеклоткани. На каждый из них наносится связующий слой смолы. Затем болванку помещают в гидропресс, и через час обтекатель готов.

Трудно теперь обходиться в космическом производстве без вязаных «чулок». Некоторые детали ракет целиком вяжутся, как вяжут шерстяные носки или рукавицы. Вот почему так волнуют ракетостроителей секреты наших бабушек, не расстающихся со спицами и клубком ниток. Не устраивает их только низкая производительность. Что такое для космической техники несколько пар шерстяных носков в месяц? Не те масштабы. Совсем другое дело — быстродействующие вязальные машины, да еще автоматические. Намотку некоторых частей ракеты можно производить не в цехах завода-изготовителя, а прямо на космодроме, вблизи от места старта. Простота этой операции позволяет обходиться без особо сложной заводской оснастки. Так, например, изготавливают корпус двигателя американской ракеты «Сатурн». Сразу же отпадают все проблемы транспортировки необычайно громоздкого и тяжелого изделия. Героев старых сказок и легенд не раз выручал в трудные минуты клубок ниток. Вспомним хотя бы нить Ариадны, которая вывела Тезея из лабиринта, или волшебный клубочек, указывавший путь Ивану-царевичу. Похоже, что в руки ракетостроителей тоже попал чудодейственный клубок ниток, только не простых, а стеклянных. Да и размеры клубка необычны даже по сказочным мерилам. Например, тончайшей стеклянной нитью, израсходованной на корпус одной из ракет, можно десять раз обернуть по экватору земной шар! Зато корпус стал почти вдвое легче прежнего, стального, и вдвое снизилась стоимость его изготовления. Легковесность в сочетании с легкостью изготовления... Кажется, что стеклянная нить только для того и придумана, чтобы облегчить труд ракетостроителей. Но испытать чудесную силу своего клубочка они смогли лишь после того, как постигли все тонкости текстильного ремесла. Новый вид материала потребовал нового подхода к проектированию и к производству космических конструкций.

Разорвать крепкий плетеный канат легче всего поперечным, срезывающим усилием. Например, ударить по нему топором. Не пробуйте растягивать его с этой целью — все равно не хватит сил. Точно так же обстоит дело с деталями из стекловолокна. Они стойко выносят механические усилия, растягивающие стеклянные нити. Поэтому далеко не безразлично, как намотать ту или иную часть ракеты. Если направления волокон не совпадут с направлением напряжений, возникающих в конструкции, прочность окажется заниженной. Чтобы обеспечить надежность конструкции, придется намотать слишком толстый слой стекловолокна. Тогда не только не получишь никакой экономии в весе, наоборот, можно даже утяжелить ракету. Так возникли необычные для ракетной техники проблемы: какая намотка предпочтительнее — крестовая, спиральная, звездообразная или продольно-поперечная? Как умудриться намотать шаровую емкость? Какое должно быть натяжение стекловолокна? Как обеспечить высокую точность укладки нити? Такие вопросы приходится решать для каждого изделия. Главное, чтобы действующие на нити усилия не оказались срезывающими, поперечными. Ведь от этого зависит тот выигрыш, который получают, заменяя металл стекловолокном. Одним словом, нет важнее забот, чем проблемы сматывания и наматывания. Ракетостроителей не удивишь не новой, в общем-то, идеей — облегчать космическую конструкцию с помощью более легких и более прочных материалов. Именно так они и поступали, применяя алюминиевые и магниевые сплавы, а затем титан и бериллий. Но комбинированные материалы из тонких волокон и связующих полимеров превзошли все их ожидания. Если обшивка из титана или бериллия легче алюминиевой на 40 процентов, то из волокон бора, стекла и углерода, связанных эпоксидной смолой, легче уже на 60 процентов. А органическое волокно «кевлар» даже по сравнению со стеклопластиком облегчает изделия на 30 процентов.

«Грядет век неметаллических ракет», — подумают некоторые, прочитав эти страницы. Действительно, кажется, еще немного — и космическая ракета превратится в уникальное сооружение, скроенное целиком из волокнистых материалов. К тому же обещают, что к 2000 году их прочность в десять раз превысит прочность лучших сталей. Но умеряет аппетит ракетостроителей низкая температурная стойкость смол и пластмасс, связующих чудесные нити. Правда, ученые не теряют надежды создать более термостойкие полимеры, которых не устрашит тепловой удар в тысячи градусов. Пробуют даже в качестве связующей основы использовать металлы. Уже сейчас некоторые комбинированные материалы из волокон сохраняют свою прочность при довольно высоких температурах. Из них изготавливают, например, лопатки компрессоров для турбореактивных двигателей. «ЗОЛОТОЙ ВЕК» В КОСМОНАВТИКЕ

У стеклянных нитей нашелся необычайный конкурент. Мельчайшие кристаллики сапфира в виде иголочек микронной толщины поразили всех своей редкостной прочностью. Сплетенная из этих кристаллических волокон нить легко выдерживает груз, разрывающий стальную проволоку в десять раз толще. Именно мизерные размеры гарантируют высокую механическую стойкость кристалликов. В их микроскопическом объеме не умещаются те дефекты кристаллической структуры, с которых начинается всякое разрушение или взрыв. Вопреки общеизвестной пословице, где тонко, там как раз не рвется. Столь прочный материал — настоящая находка для космического производства. Ракетостроители заранее подсчитали все выгоды, которые они получили бы, заменив стеклянную нить более стойкой, сапфирной. К сожалению, им пока не по карману космические ракеты из драгоценных камней, пусть даже искусственных. Но так велик соблазн, что решили до поры до времени использовать сапфир лишь частично, «разбавляя» им металлы. Идея довольно простая: в расплав металла подмешивают сапфирные волокна. После затвердевания получают металлическую отливку нашпигованную драгоценными кристалликами, повышающими ее прочность в несколько раз. Из сапфирных волокон, схваченных полимерной связкой, был изготовлен американский спускаемый лунный отсек. И все же цена таких конструкций пока еще слишком высока. В старину, отливая колокола, добавляли в расплав серебро. Только ради особой чистоты звона. Что же удивительного, если ракетостроители, не ради пустого звука, а в поисках скрытых резервов прочности, готовы сыпать в расплав сапфирную пыль? Мало того, они не скупясь золотят космические конструкции. Судите сами, в одних аппаратах устанавливают золоченые топливные баки и трубопроводы, в других покрывают золотом контейнеры для научных приборов и внешние силовые фермы из стали, в третьих позолота украшает корпуса двигателей мягкой посадки и детали из алюминиевых сплавов. Настоящая «золотая лихорадка»! В обыденной речи слово «золотой» нередко употребляют в смысле чудесный, дивный, сказочный. Уж не думают ли творцы космических аппаратов, что их изделия вместе с золотым блеском обретут какие-то изумительные, необычные качества? А почему бы и нет? Ведь с точки зрения физики, блеск — это не что иное, как отраженный поверхностью свет. А золотистый блеск — далеко не пустяк. Золото очень хорошо отражает лучи, особенно невидимые, тепловые. До девяноста процентов падающего инфракрасного излучения рассеивается его поверхностью обратно в окружающее пространство. Это значит, что под палящими лучами Солнца, не смягченными толщей земной атмосферы,

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 290; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.136.95 (0.022 с.) |

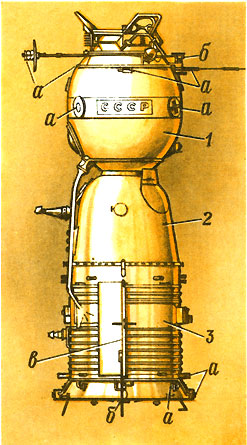

Советский космический корабль «Союз»: 1 — орбитальный отсек с антеннами (а), телекамерами (б), оптическими устройствами и датчиками научных приборов; 2 — спускаемый аппарат; 3 — приборно-агрегатный отсек с двигателями причаливания и ориентации (а), сближающе-корректирующим двигателем (б) и панелями солнечных батарей (в).

Советский космический корабль «Союз»: 1 — орбитальный отсек с антеннами (а), телекамерами (б), оптическими устройствами и датчиками научных приборов; 2 — спускаемый аппарат; 3 — приборно-агрегатный отсек с двигателями причаливания и ориентации (а), сближающе-корректирующим двигателем (б) и панелями солнечных батарей (в).

Клепано-сборные рама (а) и панель (б); монолитные рама (в) и панель (г), изготовленные горячей штамповкой или фрезерованием.

Клепано-сборные рама (а) и панель (б); монолитные рама (в) и панель (г), изготовленные горячей штамповкой или фрезерованием.

Намотка на станке корпуса резервуара для топлива.

Намотка на станке корпуса резервуара для топлива.

Намотка корпуса двигателя американской ракеты-носителя «Сатурн» на стартовой площадке.

Намотка корпуса двигателя американской ракеты-носителя «Сатурн» на стартовой площадке.