Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Станок лазерно-плазменной резки металла серии MultiCut Professional

ВВЕДЕНИЕ

Сварка это технологический процессполучения не разъёмных соединений посредствомустановления межатомных связей между свариваемыми частицами при их нагревании или пластическом деформировании, или совместном действии того и другого. Благодаря своей относительной простоте применения, быстроте соединения различных материалов сварка находит широкое применение. Сварка является экономически выгодным высокопроизводительным техническим процессом, что обеспечивает её использование во всех областях машиностроения строительства, науки и техники. Например, при замене клепаных конструкций на сварные соединения экономия металлов составляет 15-20% ,а при замене литых деталей сварными около 50%. Сварка является необходимым технологическим процессом обработки металлов. В настоящее время сваркой соединяют деталикосмических кораблей, лопасти турбин ,корпуса подводных лодок и самолётов, корпуса приборов и выводы микросхем .Детали ,соединенные сваркой ,имеют прочность, равную прочности основного металла. И при всём этом трудно назвать отрасль промышленности, которая обходилась без применения сварки Тема моей курсовой работы «Технологический процесс сборки и сварки крышки гидрозатвора»

1.2 Технические условия на изготовление конструкции

Разработка технологического процесса изготовления Гидрозатвора должна основываться на едином комплексе требований предъявляемых к проектированию, изготовлениюприёмке, контролю, маркировке, клеймению, консервации, комплектности, упаковке, транспортировке и хранению изделий Разработанным технологическим процессом изготовления "Гидрозатвора" предусматривается выполнение следующих операций Сборка и сварка согласно ОСТ 2430680 <<Сосуды и аппараты стальныесварные>> и ГОСТ2777288<<Прокат для строительства стальных конструкций. Общие технические условия>> и СНИП II-23-91г>> Механическая и термическая резка по ГОСТ-15150-69

Контроль качества сварных соединений по ОСТ 26-291-79 Швы сварных соединений сосудов и аппаратах, работающих под давлением Сборка и сварка <<Гидрозатвора>> должна выполняться квалифицированными рабочими с разрядом: аттестованные сварщиком не ниже 5 разряда, сборщиков не ниже 4 разряда. При изготовлении << Гидрозатвора>>должно быть обеспечено выполнение размера и форм деталей, качество которое следует оценивать по точности выполнения размера и форм деталей, качеству поверхностей и материала, качеств сборки не допускать отклонение от норм, послеоперационный контроль выполняется мастером участка в процессе изготовления Служба ОТК контролирует готовые изделия и узлы в цеха

1.2.1Технические условия на сварочный материал.

Электроды проверяют на равномерность толщины покрытия на наличие в нём трещин и других механических повреждений. Выполняют пробную сварку, что бы установить характер плавления электродного стержня и покрытия лёгкость отделения шлака и качество формирования сварного шва (жидкотекучесть расплавленного металла, разбрызгивание). Электроды должны соответствовать требованиям действующих гостов. Должны быть изготовлен в соответствии с требованиями ГОСТ-9466-75 и стандартов или технических условий на электроды конкретной марки. Размеры электродов должны соответствовать указанным. Стержни электродов должны быть из сварочной проволоки, предназначенной для изготовления электродов, по ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия» или по техническим условиям, устанавливающим химический состав металла проволоки и предусматривающим остальные требования по ГОСТ-2246-70. Покрытие электродов должно быть плотным, прочным, без вздутий, пор, наплывов, трещин и неровностей, за исключением поверхностных трещин, местных вмятин и задиров, допускаемых в пределах норм, указанных. С технической точки зрения наиболее опасными из поверхностных дефектов являются трещины. Стандартом нормированы требования по прочности электродного покрытия, соблюдение которых необходимо для обеспечения сохранности электродов при транспортировке и использовании. Химический состав наплавленного металла, механические и специальные свойства и характеристики наплавленного металла 1.2.2Технические условия на основной металл Основой металла в виде литых заготовок проверяют на наличие пор, усадочных раковин и трещин. Основное внимание обращают на зоны, подлежащие сварке. Эти места должны быть тщательно очищены от грязи,

масла, краски, ржавчины и других загрязнений. Прокат проверяют на наличие расслоений, окалины, равномерности толщины листа и т.д

1.2.3Технические условия на сборку

На всех, поступающих на монтажную площадку деталях, до начала сборки, мастером (или другим ответственным лицом) должно бать проверено наличие клейм, маркировки, а также сертификатов завода-изготовтиеля, подтверждающих соответствие деталей их назначению. При отсутствии клейм, маркировки или сертификатов детали к дальнейшей обработке не допускаются. При подготовке стыковых соединений под сварку необходимо проверить их соответствие чертежам и требованиям НТД. Следует также проверить: -соответствие формы, размеров и качества подготовки кромок предъявляемым требованиям (обработку фасок под сварку и размеры кромок проверяют специальными шаблонами); -качества зачистки поверхностей свариваемых деталей; -правильность выполнения переходов от одного сечения к другому; -соответствие минимальной фактической толщины деталей, подготовленных под сварку установленными допусками. Непосредственно перед сборкой изготовленные под сварку кромки и прилегающие к ним участки поверхностей деталей должны быть зачищены до металлического блеска и обезжирены, а так же необходимо проконтролировать зазор сварного соединения в зависимости от толщины металла и в соответствии с ГОСТ. Ширина зачищенных участков, считая от кромки разделки, должна быть не менее 20 мм

1.2.4Технические условия на сварку.

Технические условия на сварку конструкций должны производить сварщики, прошедшие теоретическую и практическую подготовку и имеющие удостоверения, устанавливающие их квалификацию и характер работ, к которым они допущены. Производить ее можно только после приемки ОТК сборки под сварку. Поверхности, подлежащие сварке, должны быть тщательно очищены от ржавчины, грязи, масла, влаги. Способ сварки зависит от условий производства, технологических и технико-экономических данных. Сварка конструкций должна производиться в соответствии с технологическим процессом, устанавливающим последовательность сборочно-сварочных работ, способ сварки, сварочную аппаратуру, источник питания, приспособления и вспомогательное оборудование, сварочные материалы, порядок наложения сварных швов, режимы сварки и т.д. Чертежи конструкции должны предусматривать такое расположение, а

технологический процесс такой порядок наложения сварных швов, чтобы усадочные напряжения и деформации элементов конструкции были минимальными. При выборе режима сварки необходимо учитывать влияние элементов режима на размеры, форму и состав шва. Правильность выбора режима следует проверять технологической пробой на контрольных образцах, изготовленных из материала той же марки и толщины и с той же подготовкой поверхности под сварку, как у свариваемых деталей. При многопроходной сварке швов стыковых соединений не допускать совмещения кратеров в одном сечении. Каждый последующий проход должен накладываться после тщательной зачистки от шлака предыдущего прохода. Сварка должна производиться при плюсовой температуре, выполнение работ при минусовой температуре следует производит специальной технологии, разработанной для каждого конкретного случая. На участке, где производятся работы, допускается колебание напряжения питающей сети в пределах ±10%.

1.2.5 Технические условия на контроль и приемку готовой сварной конструкции

Контроль качества сварных конструкций осуществляется установлением соответствия конструкции данным чертежа, нормам соблюдения геометрической формы и качества выполнения швов и соединений предусмотренными ОСТ 24.940.01-82. По внешнему виду швы должны удовлетворять следующие условия: иметь гладкую или равномерно-чешуйчатую поверхность к основному металлу. Наплавленный металл дожжен быть плотным по всей длине шва, не иметь трещин и деформаций не выходящих за пределы. Непровары по сечению шва не более 0.1мм. Не допускаются шлаковые включения и поры. Не допускаются подрезы. Входной контроль материалов и комплектующих изделий проводят в соответствии с ГОСТ 24297. Операционный контроль проводят в соответствии с технологической документацией изготовителя. Контроль должен быть достаточным для оценки качества выполняемых операций, имея ввидувыполнение требований стандартов или технических условий и проектной документации на конструкцию. При систематическом выявлении в сварных соединениях недопустимых дефектов (уровень брака более 10%) методами неразрушающего контроля объем контроля должен быть удвоен, а при дальнейшем выявлении недопустимых дефектов необходимо выполнить контроль всех сварных соединений данного типа в объеме 100%. Сварные соединения, неудовлетворяющие требованиям к их качеству, должны быть исправлены в соответствии с разработанной технологией и повторно проконтролированы. При приемочном контроле осуществляют приемку готовых изделий на основании данных входного, операционного, периодического и приемо-сдаточного контроля. Периодический контроль проводят в сроки, установленной технологической документацией изготовителя, или внепланово в случае выявления при приемосдаточном контроле регулярных несоответствий требованиям нормативной или проектной документации. Контроль изделий осуществляет служба технического контроля изготовителя и надзорного органа. Виды и методы контроля изделий принимают в соответствии с ГОСТ 23616. Выбор методов и средств измерения геометрических параметров следует принимать по ГОСТ 26433.1 и ГОСТ 26433.2. Контроль качества очистки и обезжиривания необходимо производить в соответствии с ГОСТ 9.402. Контроль качества сварных швов и соединений производится с целью выявления наружных и внутренних дефектов и осуществляется методами, указанным в ГОСТ 3242-79: ультразвуковой метод по ГОСТ 14782-76.[15]

Анализ технологичности конструкции Под технологичностью конструкции понимается выбор таких форм и размеров деталей и узлов, изделия и материалов, которые отвечают служебным назначениям изделия, обеспечивают изготовить изделия при минимальных затратах материалов труда и времени, и отвечают требованиям технической этики, степени механизации работ при сборки и сварки. Конструкция считается технологичной, если выполняются следующие требования: Хорошая свариваемость металла; Обеспечение удобства подхода при сборке и сварке; Удобство контроля мест соединений; Возможность использования передовых видов сварки способов сварки; Возможность использования оптимальных режимов сварки; Возможность снижения веса изделия; Уменьшения отходов металла; Использование взаимозаменяемых узлов и деталей; Унифицированные толщины материалов и геометрических размеров швов;

Невысокая масса наплавленного металла. Технологичность конструкции рассчитываем по формуле:

KT= Где: Qн – масса наплавленного металла; Qмск – масса конструкции в кг Отношение веса наплавленного металла (Qн) к весу конструкции (Qмск) должно находится в пределах kт=0,9/4% Если kт находится в указанных пределах, то конструкция технологична. Вывод: конструкция технологична.

Для сварки конструкции я выбираю сталь марки 20Х13Н4Г9 Химический состав :таблица1

Таблица1 – Химический состав стали Mn, % Ni, % Cr, % С, % Si, % P, % S, % от 8 до 10 от 3.7 до 4.7 от 12 до 14 от 0.15 до 0.3 до 0.8 до 0.05 до 0.025 Механические свойства: таблица 2 Таблица2 – Механические свойства стали Механические свойства sв sT d5 y KCU МПа МПа % % кДж / м2 Лист тонкий, ГОСТ 4986-79 18-35

Таблица3- Физические свойства Плотность

Характеристика металла и его свариваемость

Специфика свариваемости стали 20Х13Н4Г9 Сталь относится к аустенитно- мартенситному классу. После сварки мартенсит в участках околошовной зоны обладает высокой твёрдостью и хрупкостью, а также, повышенной чувствительностью к дефектам. Поэтому, в процессе сваривания мартенситных сталей с содержание хрома 13%, рекомендуется применять те способы сварки, при которых гарантируется низкое содержание водорода. Также можно применять аустенитные присадочные материалы. Для исключения остаточных термических напряжений необходимо использовать предварительный подогрев соединяемых деталей и их последующий нагрев. Склонность мартенсита к разрушению зависит от содержания углерода. И в зависимости от его количества, при сварке применяют следующие технологические приёмы: 2. При содержании углерода свыше 0,1% и менее 0,2%, свариваемые детали предварительно нагревают до 200-250°C и управляют процессом охлаждения сварного соединения. Например, с помощью асбестового укрытия. Последующий нагрев допускается не выполнять. Температуру предварительного подогрева и последующего нагрева определяют, исходя из нескольких показателей. Это и сложность конструкции и толщина свариваемых деталей и другие факторы. При термообработке применяют отпуск при температурах 660-760°C. Часто показатели пластичности сварного соединения оказываются низкими, тогда, при сварке металлов, выполняют двойной отпуск. Первый - при температурах 720-760°C, второй - при 660-680°C. Если свойства стали не позволяют провести высокотемпературный отпуск, то, можно выполнять отпуск низкотемпературный, при температуре 300°C. Такой отпуск способствует умеренному увеличению вязкости и пластичности мартенситных сталей. Кроме того, низкотемпературный отпуск положительно влияет на равномерное распределение водорода в составе стали, и внутренних остаточных напряжений. В сталях, содержащих 13% хрома, можно уменьшить его негативное влияние путём добавления никеля в пределах 4-6%. Легирование никелем способствует растворению водорода, понижая, таким образом,

2.5 Выбор сварочного оборудования ВДУ 506:

Выпрямитель вду 506 предназначается для полуавтоматической, а также автоматической работы посредством плавящейся проволоки в условиях защитных газов и под флюсом. Также выпрямитель вду 506 позволяет осуществлять сварку под воздействием порошковой проволоки. Устройство вду 506 располагает двумя типами вольтамперных характеристик: жесткой и подающей для осуществления дуговой сварки металлов. Данный выпрямитель модели вду 506 в составе полуавтомата дает возможность получения полуавтоматической работ легированных, низкоуглеродистых, а также коррозионно-стойких сталей в условиях постоянного тока. В вду 506 имеется также специальная ниша, предназначенная для размещения блока управления (БУ) полуавтоматом. Технические характеристики: Напряжение питающей сети – 380В (3 фазы); Частота – 50 Гц; Номинальный сварочный ток – 500А; Пределы регулирования рабочего параметра – 60-500А (для жестких характеристик), 50-500А (для падающих характеристик); Диапазон регулирования напряжений – 18-50В (для жестких характеристик), 22-46В (для падающих характеристик); Напряжение оборудования на холостом ходу составляет 85В; Потребляемая мощность – 40 кВА; Продолжительность цикла работы составляет 10 минут; Продолжительность включения – 60%; Масса оборудования вду 506 – 290 килограммов.

2.6 Разработка процесса сборки и сварки 2.6.1Специфика стали 2.6.1.1Сталь относится к аустенитно- мартенситному классу. После сварки мартенсит в участках околошовной зоны обладает высокой твёрдостью и хрупкостью, а также, повышенной чувствительностью к дефектам.поэтому сталь склонна к образованию горячих трещинДля предотвращения образования горячих трещин для сварки стали 20х13н4г9 нужен предварительный, сопутствующий подогрев и высокотемпературный отпуск: нагрев до температуры 700 С и быстрое охлаждение. Что способствует исчезновению остаточных напряжений. 2.6.2Заготовительные операции 2.6.2.1Весь металлопрокат поступающий в цех очистить от загрязнений и провести входной контроль. Заготовить детали согласно размеров чертежа:

Ножницы гильотинные НА 3225(32х3150 мм).Основное предназначение гильотины НА3225 - прямолинейная резка листовых и полосовых материалов длинной и шириной до 32х3150 мм. Ее активно используют в заготовительных цехах предприятий машиностроения, в судостроении и других отраслях промышленности. На данных ножницах предусмотрена резка неметаллических листовых материалов, исключающих порчу ножей. Станина сборная с неподвижным столом с закрепленным комплектом ножей. Ножевая балка двигается по боковым роликовым опорам, в передней части - по двум плоским направляющим. Устройство имеет специальные гидравлические прижимы, которые обеспечивают необходимый прижим во время резки листа. Всего два способа управлять гильотиной - кнопочный и педальный и несколько режимов работы - наладочный, одиночные и непрерывные хода.

Базовая комплектация НА3225 ножницы в сборе; педаль управления; паспорт; руководство по эксплуатации; ЗИП (зап.части инструмент принадлежности). Дополнительное оборудование НА3225 лазерный указатель линии реза; рольганг для подачи металла в зону реза (приводной и не приводной); Модели Разрезаемый лист (мм) Угол наклона подвижного ножа Ширина листа по заднему упору (мм) Усилие прижима (кН) Наибольшее усилие реза (кН) Мощность электромотора, кВт Количество резов в минуту Расстояние между стойками в свету (мм) Число режущих кромок ножа Тип муфты Масса, кг Габариты, мм Max. Min. H НА3225 2°50’

пневм. 5185х3700х2950 откатная тележка (приводная и не приводная)

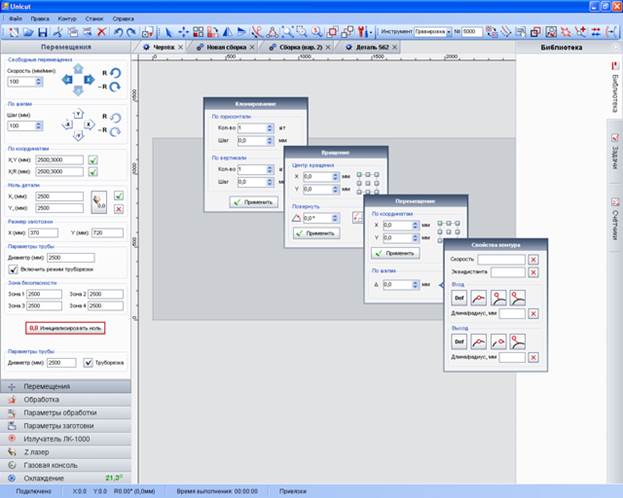

1.1. Дизайн станка Мы уделяем особое внимание компоновке и дизайну производимого оборудования для резки металла. Для улучшения организации рабочего места все внешние подключения к станку осуществляются с одной стороны. Кроме того, основные элементы комплекса закрыты кожухами, надежно защищающими узлы и механизмы от грязи и возможных ударных воздействий. Приятный внешний вид установки вносит свой положительный вклад в общую организацию производственного процесса. 1.2. Станина Станина станка выполнена в виде цельносварной термически обработанной конструкции с последующей фрезерной обработкой. Она совмещает в себе высокую точность изготовления, жесткость, надежность и долговечность конструкции. Станина дополнительно утяжелена, что позволяет ей выдерживать высокие динамические нагрузки. 1.3. Приводы и передачи Одна из наиболее критичных и важных частей станка – механические компоненты и приводы, обеспечивающие движения координатной системы. Установка MultiCut Professional оборудована мощными приводами, безлюфтовыми редукторами, не нуждающимися в обслуживании и закаленной косозубой шестерней-рейкой. В совокупности эти компоненты позволяют достигать высоких скоростей перемещения при высоких динамических и точностных характеристиках. 1.4. Система смазки Движущиеся механизмы любого станка нуждаются в регулярной смазке. Но на качественном оборудовании они закрыты защитными кожухами или гофрозащитой, ограничивающими доступ к ним. Для решения данной проблемы мы оснащаем свои станки централизованной системой смазки, оборудованной таймером обслуживания. Когда приходит время производить смазку элементов станка, на стойке ЧПУ появляется сервисное сообщение, напоминающее об этом оператору. Причем сервисному персоналу не придется демонтировать половину защитных кожухов, чтобы добраться до нужных узлов. Достаточно подать смазку через специальные штуцеры на панели центрального узла и подтвердить обслуживание вводом контрольного пароля. 1.5. Система дымоудаления Лазерно-плазменный комплекс комплектуется зональной системой дымоудаления с автоматическим переключением зон. Система обеспечивает подключение к вытяжной системе только той зоны раскройного стола, в пределах которой в данный момент находится резак. Такое решение позволяет уменьшить требования к производительности вентиляционной системы, и достигнуть максимальной эффективности дымоудаления. 1.6. Система охлаждения Установка MultiCut PRF снабжается системой охлаждения типа вода/воздух (холодильник), которая прекрасно справляется с задачей по охлаждению установки и позволяет избежать затрат на воду. 1.7. Отличительные функции ПО UniCut Удобство и функциональность программного обеспечения играет немаловажную роль при раскрое листового металла. Именно через ПО оператор управляет раскройным комплексом, осуществляет подготовку и загрузку программ, настраивает работу модулей станка. Программное обеспечение UniCut обладает рядом преимуществ перед другими ПО:

Зона обработки (мм) Длина Ширина от 3 000 до 24 000 с шагом 3м 2 200 от 3 000 до 22 800 с шагом 1,9м Технические характеристики

Параметры точности Точность позиционирования по осям X, Y, Z (мм/м) ±0,1 Повторяемость позиционирования по осям X, Y, Z (мм) ±0,05

Приводы линейных осей Ось X,Y Сервопривод с безлюфтовым редуктором, прецизионная шестерня-рейка с компенсацией зазора. Ось Z Сервопривод.

Скорости и ускорения

Для безусловного комфорта работы с установкой интерфейсы управления всеми узлами станка интегрированы в одну программную оболочку. Дополнительным удобством для оператора является контроль над всеми модулями раскройного комплекса с одного рабочего места.

Режимы прожига, гравировки и резки настраиваются оператором по отдельности до начала резки. Оператору не придется останавливать процесс обработки материала, чтобы перенастроить станок и ввести новые уставки, т.к. переключение между режимами происходит автоматически, что увеличивает производительность раскройного комплекса.

Для получения качественных острых и прямых углов мощность лазерного излучения автоматически регулируется в зависимости от скорости передвижения оптической головки. При нулевой скорости движения оптической головки (в момент остановки на углу) выходная мощность излучения равняется минимальной мощности, заданной в настройках, что предотвращает выгорание углов.

ПО UniCut имеет библиотеку материалов, обеспечивающую не только хранение настроек под определенный материал, но и автоматическую загрузку параметров в модули станка при выборе материала.

ПО UniCut обеспечивает быстрое и интуитивно понятное составление программ резки, которое осуществляется «двумя кликами мыши». Производится автоматическое определение вложенности контуров и автоматический расчет оптимальных проходов. Данная функция приобретает достаточную актуальность для малых предприятий, при работе с малой серийностью, но большой номенклатурой заказа.

Для быстрой настройки оборудования имеются в наличие удобные графические интерфейсы. Графическая информация воспринимается гораздо лучше, чем набор цифр, поэтому с настройкой подобного оборудования приятнее работать, а сама настройка происходит намного быстрее.

Для своевременного технического обслуживания станка в ПО имеются таймеры обслуживания с индикацией времени замены расходных материалов. Программное обеспечение автоматически считает наработку узлов раскройного комплекса и своевременно выдает сообщения о необходимом сервисном обслуживании.

ПО UniCut производит автоматический расчет времени обработки деталей, полезного использования материала, количества деталей. Это существенно упрощает расчет стоимости, например, при резке сторонних заказов и расчет себестоимости продукции и отходов.

Функция дистанционной (через Интернет) диагностики неисправностей систем станка позволяет свести к минимуму время простоя станка и исключить выездные расходы в случае решения сервисных вопросов, связанных с неправильной настройкой оборудования.

Наличие возможности дистанционной постановки и контроля выполнения поставленных задач позволяет минимизировать бумажный документооборот и обеспечить постановку задач на станок через сеть с рабочего места мастера. Электронная постановка задач позволяет эффективнее организовать производственный процесс, поскольку систематизация в этом случае (по материалу, приоритету, изделию) осуществляется автоматически.

Простота программного обеспечения UniCut позволяет сократить время на обучения специалиста среднего звена базовой работе на станке. Стоимость работы специалиста среднего звена будет гораздо ниже, чем высокоинтеллектуального специалиста, что положительно скажется на себестоимости продукции. С программным обеспечением UniCut также доступны бесплатные обновления.

|

||||

|

Последнее изменение этой страницы: 2024-06-17; просмотров: 6; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.98.15 (0.01 с.) |

*100%=

*100%=  *100=2,3 (1)

*100=2,3 (1)

пульт управления

пульт управления