Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ручная дуговая наплавка покрытыми электродамиСодержание книги Поиск на нашем сайте

Виды наплавки Электрошлаковая наплавка основана на применении тепла, образующегося при прохождении тока через расплавленный шлак. Главная особенность данного метода – высокая производительность. Основные достоинства: процесс остается устойчивым в обширном диапазоне плотностей тока: 0,2-300 А/мм2, возможность наплавки слоев большой толщины за один проход, данный способ может применяться для работы с материалами, склонными к образованию трещин, возможность придавать наплавленному металлу нужную форму. Главные недостатки: перегрев основного изделия в зоне термического влияния из-за большой погонной энергии процесса, необходимость сложного и уникального оборудования, невозможность получения тонких слоев, значительная длительность подготовки. Метод плазменной наплавки. В качестве источника тепла выступает высокотемпературная сжатая дуга, получаемая в специальных горелках. Присадочным материалом может быть наплавочный порошок, лента, проволока, электрод и пр. Плазменная наплавка с подачей в ванну двух плавящихся электродов обеспечивает высокую производительность. Основные преимущества: высокое качество наплавленного слоя, небольшая глубина проплавления основного металла, высокая прочность сцепления, возможность получения слоев малой толщины. Недостатки: сравнительно невысокий уровень производительности, наличие сложного оснащения. Наплавка в среде защитных газов Наиболее популярным методом является наплавка плавящимся электродом в среде углекислого газа, который характеризуется доступностью и дешевизной. Данный способ позволяет работать с деталями небольших диаметров и наносить на них слои толщиной от 0,5 до 3,5 мм. Основные достоинства: отличное качество наплавленного металла, высокая производительность. Недостатки: повышенный уровень разбрызгивания, для получения качественного дополнительного слоя необходимо применение специальной проволоки. Наплавка электродами с покрытием является наиболее универсальным методом, может осуществляться во всех пространственных положениях. Применяется как в промышленной отрасли, так и в бытовой сфере. Популярность данного способа обусловлена несколькими причинами: простота, удобство, гибкость, отсутствие необходимости в специальном оснащении.

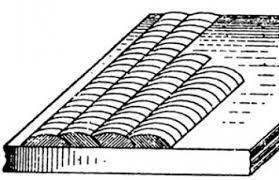

Основные недостатки: низкая производительность, тяжелые условия для исполнителя, нестабильность качества полученного слоя, большое проплавление основного материала. Наплавление требует от исполнителя наличия определенных навыков. Необходимо при минимальном токе оплавить оба компонента. С помощью определения состава металла подбирается тип электрода, а толщина и форма заготовок влияет на диаметр сварочного стержня. Если толщина наплавленного материала составляет менее 1,5 мм. – то диаметр прутка должен быть 3 мм. При толщине более 1,5 мм. – 4-6 мм. Поверхность детали нужно очистить от различного рода загрязнений. Необходимость предварительного подогрева и последующей термообработки также зависит от марки используемых электродов. Наплавка изделий из стали осуществляется на постоянном токе обратной полярности. (Обратная полярность – полная противоположность прямой, то есть, выводы у них поменяны местами («плюсовой» — справа, «минусовой» — слева). Данный метод подразумевает применение различных схем наплавочных швов. При работе с плоскими изделиями выделяют два основных вида: использование узких валиков (Приложение 3)каждый последующий валик должен перекрывать другой на 0,3-0,4 своей ширины; применение широких валиков, которые получаются при увеличенных поперечных движениях электрода. Ещё одним видом является накладка узких валиков на некотором расстоянии друг от друга. Шлаковая корка удаляется после наложения нескольких валиков. Затем промежутки также заполняются валиками. 1 Наплавка изделий цилиндрической формы производится тремя способами: 2 валиками вдоль образующей цилиндра; 3 валиками по замкнутым окружностям; 4 по винтовой линии. Широкое распространение имеет электродуговая наплавка лентой. Дуга, возникающая на торце электродной ленты, перемещается от одной кромки к другой. В результате этих циклических движений получается рассеянное тепловложение в основное изделие. 1 Многоэлектродная электродуговая наплавка. Суть процесса заключается в том, что дуга автоматически возникает на торце то одного, то второго электрода, которые расположены на некотором расстоянии друг от друга и имеют общий токопровод. Дуга перемещается с одного стержня на другой, приводя к попеременному расплавлению прутков.

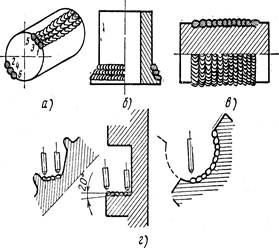

2 Многодуговая электродуговая наплавка. Данный вид во многом схож с многоэлектродным способом. Только здесь количество электрических дуг соответствует количеству электродов. В процессе наплавки в изделии появляются значительные внутренние напряжения, которые приводят к его короблению или разрушению. К мерам, применяемым, для предотвращения возникновения напряжения или снятия их в целях уменьшения деформации изделия относятся: Предварительный подогрев до 200-400С. Ведение наплавки с погружением изделия в воду без смачивания наплавляемой поверхности. Ведение наплавки при жестком закрепления изделия. Предварительный изгиб изделия в направлении обратном ожидаемому изгибу. Высокотемпературный отпуск после наплавки с нагревом до 650-680С. Наплавка зубьев шестерни Шестерня является деталью многих механизмов и машин, использующихся в различных отраслях. Наиболее распространенными дефектами данного элемента является изнашивание зубьев по длине и толщине, выкрашивание, образование задир, трещин и царапин. Наиболее эффективный способ восстановления – наплавка изношенных деталей. При поломке не более двух зубьев подряд в не особо ответственных механизмах допускается ремонт, включающий следующие процедуры: дефективные зубья вырубают, по ширине зуба просверливают 2-3 отверстия, в них нарезают резьбу, изготавливают шпильки и вворачивают их в подготовленные отверстия, шпильки приваривают к шестерне и наплавляют металл электросваркой, наплавленному слою придают форму зуба. Восстановление изношенных зубьев шестерен также может осуществляться специальными электродами для наплавки, например ОЗН-300. Перед работами изделие очищается от загрязнений. Как это делается. Номинальные размеры зубьев выдерживаются с помощью медного шаблона, изготовленного по ненарушенному зубу. (Приложение 4) При восстановлении шестерен с несколькими дефективными зубьями осуществляют ремонт только с поношенной стороны зуба. Для этого применяются сплавы сормайт, наплавка проводится газовым или электродуговым методом. Наплавка осуществляется электродами ЦС-1 и ЦС-2. Работа выполняется на постоянном и переменном токе обратной полярности (Обратная полярность – полная противоположность прямой, то есть, выводы у них поменяны местами («плюсовой» — справа, «минусовой» — слева). Затем зубья шлифуют на фрезерном станке. Эксплуатация высокоскоростных поездов требует хорошего состояния рельсов. Удары колес приводят к деформации, смятию и изгибам концов рельсов. Восстановление с помощью наплавки является стандартным приемом. Наплавка рельсовых концов (Приложение 5) Перед началом работ с рельса удаляется весь расплющенный и отслоившийся металл. Для этого рекомендуется использовать зубило, наждачный круг или другой инструмент. Для повышения скорости наплавления необходимо предварительно нагреть концы рельсов. Выделяют следующие технологии наплавки, использующиеся на российских железных дорогах, для восстановления концов рельсов: Ручное дуговое наплавление выполняется штучным электродом марок К-2-55, ОЗН-300, ОЗН-350. Наложение валиков производится тремя способами: вдоль, поперек рельса и по диагонали. Лучший результат получается при работе со вторым методом. Средняя ширина валика составляет 24-30 мм. Данная величина может варьироваться в зависимости от диаметра стержня, силы тока и других факторов.

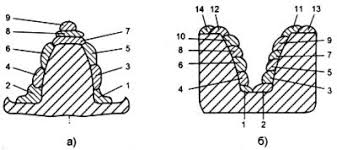

Также существует возможность наплавления пучком электродов: 2-3 прутками, расположенными гребенкой. Данный способ повышает производительность. Наплавку следует начинать на торце рельса посредством наложения валика. Возбуждение дуги выполняется на внутренней стороне, сделав небольшой отступ от торца. Заканчивают наплавление первого валика также несколько отступив от торца рельса. Концы каждого из этих валиков выводят на конец предыдущего валика и там заделывают кратер. Перекрытие смежных валиков должно составлять 1/5-1/6 ширины предыдущего валика. Работы заканчиваются шлифовкой концов рельсов, проводящейся вдоль рельса. Наплавка цилиндров и плоскостей (Приложение 6) Для восстановления поверхности цилиндров применяются следующие методы наплавления: Наплавка электродами с обмазкой осуществляется тремя способами: а) валиками вдоль образующей цилиндра (продольная наплавка); б) валиками по замкнутым окружностям (круговая наплавка) и в) по винтовой линии. Изделия малого диаметра и значительной длины следует обрабатывать первым способом. На очищенную поверхность наплавляют валик. Затем деталь поворачивают на 180° и на противоположной стороне наплавляют второй валик. После изделие поворачивают на 90° и наплавляют третий валик, через 180° – четвертый. Далее наплавляется пятый валик, который перекрывает первый. Следует отметить, что перед наложением следующего валика, предыдущие необходимо очистить от шлака. Второй способ подразумевает, что деталь должна поворачиваться вокруг своей оси в течение всего рабочего процесса. Последний вариант является особенно удобным в случае механизированной наплавки, при которой деталь в процессе наплавки равномерно вращается. Для ремонта плоских поверхностей используются следующие способы: Применяются узкие валики; каждый последующий валик располагается с перекрытием предыдущего на 0,3-0,4 его ширины; шлак удаляется сразу со всех наплавленных валиков. Укладка узких валиков на некотором расстоянии один от другого является одним из простейших способов. Шлак следует удалять после наложения нескольких валиков. После этого валики наплавляются и в промежутках. Широкослойная наплавка является более совершенной технологией. Электроду сообщается поперечные колебательные движения.

Повышенной производительностью отличаются многоэлектродное наплавление и наплавка электродной лентой. Для получения износостойкого слоя следует выполнять наплавку порошковой проволокой и лентой открытой дугой. При этом электроду сообщается поперечные колебания с нужным размахом. Данный случай характеризуется отсутствием шлаковой корки значительной толщины. ЗАКЛЮЧЕНИЕ В данной работе наряду с оборудованием, техникой безопасности на рабочем месте, раскрыты сущность и технологии наплавки металла. Таким образом, наплавка поверхностей покрытыми электродами – очень востребованный, но длительный и трудоемкий процесс, требующий специальных навыков и квалификации. Выполнение наплавочных работ должны производиться в соответствии с инструкциями и руководствами, правилами производства работ и технологическими картами. Технология наплавки сложна, но ею должен овладеть каждый сварщик для работы в различных отраслях промышленности. Технологический процесс наплавки обеспечивает качественное восстановление деталей, продлевая им срок службы. В процессе выполнения работы нами успешно решены поставленные задачи.

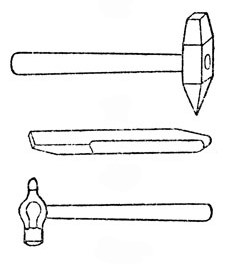

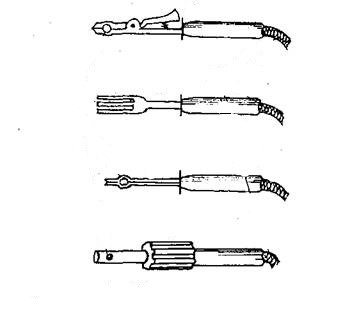

Используемая литература 1. Адаскин А.М. Материаловедение (металообработка) М. Академия, 2012г. 2. Бродский А.М. Черчение (металообработка) М. Академия, 2011г. 3. Галушкина В.Н. Технология производства сварных конструкций. М. Академия, 2012г. 4. Левадный В.С. Сварочные работы. М. Академия, 2012г. 5. Куликов О.Н. Охрана труда при производстве сварочных работ. М. Академия, 2012г. 6. Маслов В.И. Сварочные работы. М. Академия, 2012г. 7. Никифоров Н.И. Справочник газосварщика и газорезчика. Сварочные работы. М. Академия, 2010г. 8. Библотека. Единое окно доступа к образовательным ресурсам – http//window.edu.ru 9. Российское образование. Федеральный портал: http//fcior.elu.ru 10. Беккер, А.А., Агаев, Т.В. Охрана и контроль загрязнения природной среды. С.-П.: Гидрометиздат, 2013.- 195с. 11. Болховитов, Н.Ф. Металловедение и термическая обработка. М.: Машгиз, 2015.- 210с. 12. Геворкян, В.Г. Основы сварочного дела. М. Высшая школа, Издательский Центр "Академия".- 2014- 293с. 13. Глизманенко, Д.Л. Сварка и резка металлов. М.: Высшая школа, Издательский Центр "Академия".- 2012.-448с. 14. Лупачёв, В.Г. Газовая сварка. Мн. Высшая школа, 2011.- 282с. 15. Мисник, И.Б. Ручная дуговая сварка металлов. Мн. Высшая школа, Издательский Центр "Академия".- 2015.- 382с. Дополнительная 1. Веб сайт - http://www.allbest.ru/Разм 2. Веб сайт - https://studbooks.net/2319857/nedvizhimost/vvedenie 3. Образовательный портал http//edu.sety.ru Приложение 1 Электродержатели

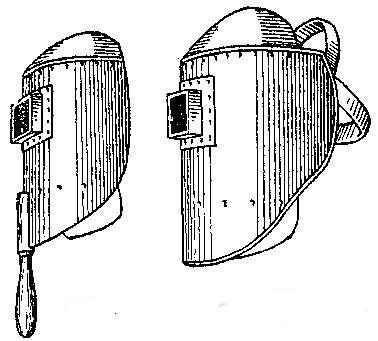

Сварочный щиток, маска

Струбцина

Приложение 2

Приложение 3

Приложение 4

Приложение 5

Приложение 6

|

||||||||

|

Последнее изменение этой страницы: 2024-06-17; просмотров: 5; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.98.79 (0.013 с.) |

Ручная щетка щетка с электроприводом

Ручная щетка щетка с электроприводом