Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Составление схемы расположения оборудованияСтр 1 из 6Следующая ⇒

Развеска локомотива При проектировании локомотива необходимо разместить оборудование в кузове и на тележках так, чтобы обеспечить равенство нагрузок по колёсным парам и по колёсам левой и правой стороны. Эти расчёты называются развеской тепловоза, в первом случае продольной, во втором - поперечной. В курсовой работе выполняется только продольная развеска, размещение узлов и агрегатов на локомотиве задано заранее и поэтому проводится только поверочный расчёт. Для этого подсчитывают моменты агрегатов тепловоза согласно схеме расположения и первоначально заданным данным. Момент находится по формуле Mt = Grlt, кН-м. Исходные данные к курсовой работе отражены в Таблице 1 Таблица 1

Результаты расчёта сводим в таблицу следующей формы: Таблиц а 2

Тепловоз М62 | ||||||||||||||||||||||||

| 1 | Дизель - генераторная группа | 264,80 | 7,44 | 1959,52 | |||||||||||||||||||||

| 2 | Рама тепловоза с принадлежностями | 166,65 | 8,38 | 1396,527 | |||||||||||||||||||||

| 3 | Оборудование шахты холодильника и вентилятора тяговых двигателей | 45,95 | 14,67 | 674,086 | |||||||||||||||||||||

| 4 | Кузов с принадлежностями | 72,97 | 8,35 | 609,29 | |||||||||||||||||||||

| 5 | Высоковольтная камера с оборудованием и аккумуляторная батарея | 43,20 | 5,84 | 252,288 | |||||||||||||||||||||

| 6 | Компрессоры, редукторы и вспомогательный генератор с приводом | 21,10 | 8,90 | 187,79 | |||||||||||||||||||||

| 7 | Детали вспомогательного оборудования инструмент | 3,68 | 3,44 | 12,659 | |||||||||||||||||||||

| 8 | Трубопроводы, баки и фильтры, воздушные резервуары, подогреватели | 44,25 | 9,64 | 426,57 | |||||||||||||||||||||

| 9 | Обслуживающий вес (бригада, топливо, масло, вода) | 68,52 | 9,3 | 637,236 | |||||||||||||||||||||

| 10 | Тележки (две) | 250x2 | |||||||||||||||||||||||

| 11 | Непосредственный вес тепловоза (секции) | 270,90 | |||||||||||||||||||||||

Условный центр моментов находится спереди средней оси тележки на расстоянии 4,035 м.

Определив моменты Gi l i находят ∑ Gi (суммарный вес) и ∑ Gi · · l i (алгебраическая сумма моментов) и положение центра тяжести кузова, где приложена равнодействующая всех весов агрегатов ∑ Gi.

∑ Gi =731,93 кН, ∑ Gi l i = 6155,966 кН*м

Расстояние центра тяжести от условной оси моментов определяется по формуле:

|

|

Х Ц.Т. = 8,41 м

В таблице и на рисунке приведены геометрические параметры локомотивов.

Из неё находим расстояние между осями автосцепок 1а тепловоза 3М62 и другие данные. Чтобы нагрузки на каждую тележку были одинаковыми нужно, чтобы центр тяжести находился посередине локомотива т.е.

, где

, где  – длина локомотива по осям автосцепок

– длина локомотива по осям автосцепок

Тогда, а1 = а2 (рис. 3) и

Таблица 3

| Тип тепловоза | Колёсная формула | Диаметр колеса, Дм | Тип подвешивания ТЭД | Длина тележки, lТ | Расстояние между шкворнями, lШ | Длина по осям автосцепки, lа | а, м | в, м | с, м | е, м |

| ЗМ62 | З(Зо-Зо) | 1,05 | ООП | 5,52 | 8,6 | 16,97 | 2,1 | 2,1 | 4,4 | 1,935 |

Примечание:

ООП - опорно-осевое подвешивание;

Если ц.т. не совпадает с серединой локомотива, т.е. а1 ≠а2 то нагрузки по тележкам можно найти, используя формулы:

Несовпадение центра тяжести Xцт и геометрического центра тяжести верхнего строения тепловоза ∆Х можно определить из выражения:

∆Х = | Xцт' – Xцт |

Xцт - центр тяжести тепловоза, м Xцт = 8,41

Xцт' = Lа / 2

Xцт' = 16,97/2 = 8,48 (м)

∆Х = | 8,48 – 8,41 | = 0,07 (м)

Рассчитаем нагрузки на каждую тележку:

По нормам, применяемых при проектировании тепловоза, неравномерность распределения нагрузок ∆2П по колесным парам разных тележек не должна превышать величины ±0,03. В этом случае величина ∆2П может быть определена из следующего выражения, кН:

∆2П = |2П1 - 2П2| / 2П

где 2П нагрузка от колесной пары на рельсы при равномерном распределении нагрузок по колесным парам тепловоза, кН,

2П=∑Gi/6=250,3кН

2П1 - нагрузка от каждой из колесных пар второй тележки, кН

2П1,2 = (РТ1 + Gт) / Nт

где Gт - вес тележки тепловоза, кН;

Nт - количество осей в тележке, кН;

2П1 = (359,58 + 250) / 3 = 203,19 кН

2П2 = (372,34 + 250) / 3 = 207,44 кН

∆2П =|203,19-207,44|/250,3 = 0,017 – условие выполняется.

Для расчёта рессорного подвешивания и определения динамических качеств локомотива необходимо найти обрессоренный вес, приходящийся на каждую тележку:

Где  - обрессоренный вес собственно тележки. Очевидно, что

- обрессоренный вес собственно тележки. Очевидно, что

где GT - полный вес тележки.

Для одной секции тепловоза 3М62 GT =250 кН

- число колёсных пар тележки, 3 колесных пары;

- число колёсных пар тележки, 3 колесных пары;

q - необрессоренный (мертвый) вес каждой колёсной пары. Это вес колёсной пары с буксами и 0,5 веса ТЭД (при опорно-осевом подвешивании).

|

|

Из условия задачи при опорно-осевом подвешивании ТЭД q= 44...46 кН;

Тогда, обрессоренный вес, приходящийся на колёсную пару:

Полная нагрузка от оси колёсной пары на рельсы:

П = PK + q, кН.

П=160,03+45,15=205,18 кН

Полученное значение П можно проверить по весовой ведомости локомотива-образца:

, где m с - число осей секции локомотива.

, где m с - число осей секции локомотива.

Вспомогательные механизмы

и агрегаты (мощность, кВт)

Отбор мощности на привод вспомогательных механизмов, обеспечивающих работу силовой установки, производится как со стороны генератора, так и со стороны холодильной камеры. Со стороны генератора ГП-312 (номинальная мощность 1270 кВт) (рис. ) расположены: передний распределительный редуктор, двухмашинный агрегат А-706А (состоит из возбудителя В-600, мощностью 20,6 кВт, и вспомогательного генератора ВГТ-275/120, мощностью 12 кВт), вентиляторы охлаждения тягового генератора и тяговых электродвигателей, синхронный подвозбудитель, компрессор КТ7.

Привод переднего редуктора, двухмашинного агрегата и компрессора осуществляется через пластинчатые муфты, привод вентиляторов — через карданы, а привод подвозбудителя — через клиноременную передачу. Передний редуктор, двухмашинный агрегат, подвозбудитель установлены на тяговом генераторе. Редуктор приводится от вала отбора мощности дизеля, а привод двухмашинного агрегата, подвозбудителя и вентиляторов охлаждения тягового генератора и тяговых электродвигателей осуществляется от переднего распределительного редуктора. Компрессор установлен на сварном фундаменте, который после центровки компрессора с валом тягового генератора» приваривается к настилу рамы. Привод компрессора осуществляется от вала тягового генератора.

Со стороны холодильной камеры расположены задний распределительный редуктор, вентилятор охлаждения тяговых электродвигателей задней тележки и гидропривод вентилятора холодильной камеры. Привод вентилятора и гидропривода осуществляется от заднего редуктора через пластинчатые муфты. Задний распределительный редуктор приводится от вала дизеля через карданный вал. Все механизмы со стороны холодильной камеры установлены на настиле рамы.

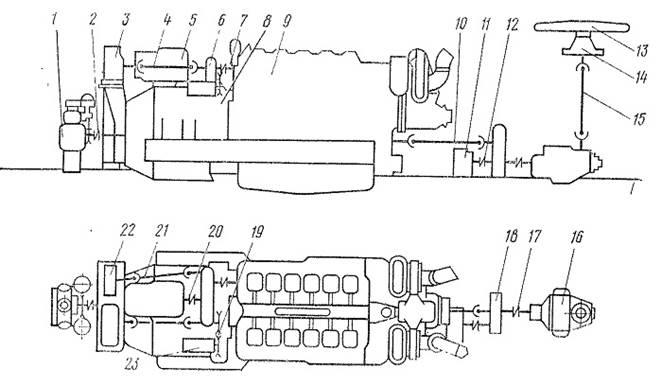

Рис. 147. Приводы вспомогательных механизмов тепловоза 2М62:

1 — компрессор: 2, 7, 12, 17, 20 — муфты полужесткие; 3 —вентилятор охлаждения тягового генератора; 4, 10, 15, 21 — карданные валы; 5 — двухмашинный агрегат; 6 — редуктор распределительный передний; 8 — тяговый генератор; 9 — дизель; И — вентилятор охлаждения тяговых электродвигателей задней тележки; 13 — вентиляторное колесо; 14 — подпятник вентилятора; 16 — гидропривод вентилятора; 18 — редуктор распределительный задний; 19 — клиноременная передача; 22 — вентилятор охлаждения электродвигателей передней тележки; 23 — подвозбудитель

Вспомогательные механизмы выполняют следующие функции.

Вентиляторы холодильника дизеля служат для охлаждения воды дизеля (иногда масла) в секциях холодильника. Приводится во вращение от гидропривода вентилятора, который предназначен для поддержания необходимых режимов работы охлаждающего устройства тепловоза путем бесступенчатого изменения частоты вращения вала вентилятора.

|

|

Основным элементом гидропривода является гидромуфта переменного наполнения, состоящая из насосного колеса, жестко соединенного с чашами, и турбинного колеса с армированной стальной ступицей. Гидромуфта с механизмом регулирования предназначена для бесступенчатого изменения крутящего момента на турбинном (ведомом) валу независимо от частоты вращения насосного (ведущего) вала.

Гидромуфта - переменного наполнения, т.е. круг циркуляции автоматически (в зависимости от температуры охлаждаемой воды) заполняется рабочей жидкостью от минимума до полного заполнения. Этим обеспечивается изменение частоты вращения вентилятора, т.е. интенсивность охлаждения воздухом, который подаёт вентилятор.

Диаметр вентиляторного колеса тепловоза 2М62 - 1600 мм, максимальная частота вращения 1395 об/мин, подача воздуха 41,3 м3/с, потребляемая мощность 58,8 кВт.

Вентиляторы охлаждения тягового генератора и тяговых электродвигателей

Для охлаждения тягового генератора и тяговых электродвигателей на тепловозе используются центробежные вентиляторы. Привод вентиляторов охлаждения тягового генератора и тяговых электродвигателей передней тележки осуществляется от переднего редуктора через карданные валы, а вентилятора охлаждения тяговых электродвигателей задней тележки от заднего редуктора через полужесткую муфту. При частоте вращения коленчатого вала дизеля 750 об/мин частота вращения вентилятора охлаждения генератора равна 2200 об/мин, подача вентилятора составляет 9600 м3/ч, а полное статическое давление - 2,11 кПа (215 мм вод. ст.); частота вращения вентиляторов охлаждения тяговых электродвигателей передней и задней тележек - соответственно 2600 и 2650 об/мин, подача при 2650 об/мин составляет 8820 м3/ч, а полное статическое давление - 2,25 кПа (230 мм вод. ст.).

Привод вентилятора охлаждения тягового генератора механический от вала отбора мощности дизеля на вспомогательные нужды через редуктор.

Привод вентилятора охлаждения тяговых электродвигателей передней тележки механический от вала отбора мощности дизеля на вспомогательные нужды через редуктор.

Привод вентилятора охлаждения тяговых электродвигателей задней тележки механический от коленчатого вала дизеля через редуктор

|

|

Тормозной компрессор служит для подачи воздуха в тормозную магистраль и в пневмосистему управления тепловозом. Привод компрессора осуществляется от вала тягового генератора.

Компрессор КТ7 - двухступенчатый, трехцилиндровый, поршневой, с воздушным охлаждением, оборудован устройством для перехода на холостой ход. Режим работы - повторно-кратковременный с отношением времени работы под нагрузкой ко времени работы на холостом ходу 1:3. Время работы под нагрузкой не должно превышать 15 мин. Корпус литой, чугунный с четырьмя лапами для крепления компрессора. Передняя часть корпуса закрыта съемной крышкой, в которой установлен один из подшипников коленчатого вала и резиновая манжета или кожаный сальник. По бокам в корпусе имеются два люка для доступа к деталям внутри корпуса. К корпусу на шпильках крепятся три чугунных цилиндра с ребрами (для увеличения поверхности охлаждения), расположенными в одной вертикальной плоскости под углом 60° друг к другу. Боковые цилиндры являются цилиндрами I ступени, средний-II ступени.

Техническая характеристика компрессора КТ7

· Рабочее давление наибольшее, кгс/см2 (МПа) - (0,88)

· Частота вращения коленчатого вала наибольшая, об/мин - 750

· Эффективная производительность при противодавлении 9 кгс/см2 (0,88 МПа) и 750 об/мин, м3/мин - 4,6

· Потребляемая мощность при противодавлении 0,88 МПа и 750 об/мин, л. с. (кВт) - 55 (40,4)

Список используемой литературы.

1. Кузьмич В.Д., Руднев B.C., Просвиров Ю.Е. Локомотивы. Общий курс: Учебник для вузов ж.-д. транспорта - М.: ФГОУ "УМЦ по образованию на ж.д. транспорте", 2011. - 582с.

2. Тепловозы. Назначение и устройство: Учебник для образовательных учреждений ж.д. транспорта/ Под редакцией О.Г. Куприенко. - М.: Маршрут, 2006, 280с.

3. Хушит Л.И. Общий курс железных дорог. - М.: Маршрут, 2005, 256с

4. Большая энциклопедия транспорта: В 8 т. Т.4. Железнодорожный транспорт / Гл. ред. Н.С. Конарев. - М.: Большая Российская энциклопедия, 2003. - 1039 с.

Составление схемы расположения оборудования

Схема расположения оборудования составляется для локомотива - образца тепловоза 3М62.

В 1976 г. на Ворошиловградском заводе был построен первый образец двухсекционного тепловоза 2М62, созданного на базе М62. В том же году начался серийный выпуск этих машин.

По всей видимости, тепловозы 2М62 рассматривались МПС, с одной стороны, как способные заменить стареющие ТЭ3, особенно на линиях со средней грузонапряжённостью (где мощность 2ТЭ10Л,В и 2ТЭ116 была бы явно избыточной). С другой стороны - в качестве временной меры, в условиях, когда тепловозы типа ТЭ10 с дизелями 10Д100 уже считались бесперспективными, а доводка новых 2ТЭ116 затягивалась на неопределённое время.

Тепловоз 2М62 (заводское обозначение 2133) состоит из двух секций, каждая из которых по конструкции, в целом, мало чем отличается от односекционного тепловоза М62. Основное отличие - в связи с постоянной работой в двухсекционном варианте отсутствует вторая кабина управления в секции (со стороны холодильника - бывшая кабина "Б" на М62). Всё оборудование, размещавшееся в этой кабине, было ликвидировано, а само пространство бывшей кабины фактически превратилось в тамбур для перехода в смежную секцию; вместо лобовых окон смонтирована переходная площадка с дверью. Как и в случаях с другими сериями отечественных тепловозов, секции тепловоза 2М62 обозначаются как "А" и "Б", конструктивно идентичны между

|

|

На тепловозах 2М62 самых первых выпусков в задней части секции, в районе ликвидированной кабины управления ещё устанавливалась пара входных дверей, а внутри здесь оставалась стенка (бывшая задняя стенка кабины, с дверью) и привод ручного тормоза. Входные двери в задней части секции имелись на 2М62 до №0069 (включительно) и на №0071 (она последняя четырёхдверная). На тепловозах №0070 и с №0072 таких дверей нет, взамен появилось только откидное окно для доступа к приводу зачехления жалюзи холодильника, а внутри исчезла и перегородка, и ручник.

В середине 1980-х г.г. на Ворошиловградском заводе по заказу МПС было начато создание трёхсекционного тепловоза на базе М62. При этом, кроме увеличения количества секций, в конструкцию нового локомотива были внесены значительные изменения и усовершенствования по сравнению с 2М62.

Основными из них стали применение унифицированных бесчелюстных тележек с "гуськовым" расположением ТЭД (давно уже применявшихся на 2ТЭ10В, ТЭ10М, 2ТЭ116) и топливного бака ёмкостью 7300 л (6300 кг), при этом аккумуляторные батареи наконец-то были перенесены в задние нерабочие кабины секций. В результате проведённой модернизации сцепная масса секции увеличилась со 120 до 126 т, соответственно повысилась нагрузка на ось - с 20 до 21 тс. Соответствующие изменения, направленные на обеспечение возможности работы в составе трёх секций, были внесены в электрическую схему, кроме того, появился автоматический пуск дизеля, возможность перевода дизеля любой секции в режим автономного холостого хода и др. Также были применены некоторые новые типы деталей и узлов: малогабаритный глушитель шума выхлопа, унифицированные межтепловозные соединения (ЖОКСы), главные резервуары объёмом 250 л (вместо 222-литровых), увеличен запас песка с 600 до 700 кг (на секцию), и др.

Первый трёхсекционный тепловоз 3М62У-0001 был изготовлен в 1985 г. (сдан МПС был в 1986 г.), с 1986 г. начался серийных выпуск этих локомотивов. В следующем, 1987 г. аналогичная модернизация коснулась строившихся двухсекционных машин, и взамен 2М62 началось производство 2М62У. Впоследствии появилось целое семейство "унифицированных" тепловозов, известных как тип М62У (заводское обозначение 2161).

Тепловозы типа М62У выпускались в следующих модификациях:

в односекционном (двухкабинном) варианте - М62УМ (16 ед. - экспортная модификация для Монголии) и М62УП (только для промышленности СССР);

в двухсекционном варианте - 2М62У (для МПС, а также промышленности СССР);

в трёхсекционном варианте - 3М62У (для МПС СССР), а также 3М62П (три тепловоза специального назначения).

Тепловоз 3М62У состоит из трёх секций - двух крайних (головных) "А" и "Б", и средней (промежуточной) секции "В". Секции тепловоза 2М62У и головные секции 3М62У конструктивно абсолютно идентичны между собой. Средняя секция "В" может соединяться с крайними любой стороной, при этом цепи управления крайними секциями собираются через межтепловозные соединения и транзитные провода средней секции. Кабины управления на секции "В" как таковые отсутствуют, но на месте бывшей кабины (со стороны, противоположной холодильнику) установлен упрощённый пульт управления (по конструкции напоминающий унифицированные пульты ТЭ10М,У и 2ТЭ116), используемый для самостоятельных маневровых передвижений и при производстве реостатных испытаний. Также на средней секции отсутствует некоторое оборудование (кран машиниста усл. №395, устройство блокировки тормозов усл. №367, комплект устройств АЛСН и радиосвязи и др.), поэтому использование её в качестве самостоятельной тяговой единицы (без хотя бы одной головной секции) для вождения поездов невозможно.

Развеска локомотива

При проектировании локомотива необходимо разместить оборудование в кузове и на тележках так, чтобы обеспечить равенство нагрузок по колёсным парам и по колёсам левой и правой стороны.

Эти расчёты называются развеской тепловоза, в первом случае продольной, во втором - поперечной.

В курсовой работе выполняется только продольная развеска, размещение узлов и агрегатов на локомотиве задано заранее и поэтому проводится только поверочный расчёт. Для этого подсчитывают моменты агрегатов тепловоза согласно схеме расположения и первоначально заданным данным. Момент находится по формуле

Mt = Grlt, кН-м.

Исходные данные к курсовой работе отражены в Таблице 1

Таблица 1

| Параметры тепловоза-образца | ЗМ62 |

| Тип дизеля | 14Д40 |

| Эффективная мощность Ne, кВт | 1470x3 |

| Удельный эффективный расход топлива, ge, кг 1 кВт х ч | 0,328 |

| Емкость топливного бака, G, кг | 3500x3 |

| Литература | /3/ |

Результаты расчёта сводим в таблицу следующей формы:

Таблиц а 2

| № п/п | Наименование узла (группы деталей) | Вес, кН | Плечо, м | Момент, кН*м |

Тепловоз М62

Условный центр моментов находится спереди средней оси тележки на расстоянии 4,035 м.

Определив моменты Gi l i находят ∑ Gi (суммарный вес) и ∑ Gi · · l i (алгебраическая сумма моментов) и положение центра тяжести кузова, где приложена равнодействующая всех весов агрегатов ∑ Gi.

∑ Gi =731,93 кН, ∑ Gi l i = 6155,966 кН*м

Расстояние центра тяжести от условной оси моментов определяется по формуле:

Х Ц.Т. = 8,41 м

В таблице и на рисунке приведены геометрические параметры локомотивов.

Из неё находим расстояние между осями автосцепок 1а тепловоза 3М62 и другие данные. Чтобы нагрузки на каждую тележку были одинаковыми нужно, чтобы центр тяжести находился посередине локомотива т.е.

, где

, где  – длина локомотива по осям автосцепок

– длина локомотива по осям автосцепок

Тогда, а1 = а2 (рис. 3) и

Таблица 3

| Тип тепловоза | Колёсная формула | Диаметр колеса, Дм | Тип подвешивания ТЭД | Длина тележки, lТ | Расстояние между шкворнями, lШ | Длина по осям автосцепки, lа | а, м | в, м | с, м | е, м |

| ЗМ62 | З(Зо-Зо) | 1,05 | ООП | 5,52 | 8,6 | 16,97 | 2,1 | 2,1 | 4,4 | 1,935 |

Примечание:

ООП - опорно-осевое подвешивание;

Если ц.т. не совпадает с серединой локомотива, т.е. а1 ≠а2 то нагрузки по тележкам можно найти, используя формулы:

Несовпадение центра тяжести Xцт и геометрического центра тяжести верхнего строения тепловоза ∆Х можно определить из выражения:

∆Х = | Xцт' – Xцт |

Xцт - центр тяжести тепловоза, м Xцт = 8,41

Xцт' = Lа / 2

Xцт' = 16,97/2 = 8,48 (м)

∆Х = | 8,48 – 8,41 | = 0,07 (м)

Рассчитаем нагрузки на каждую тележку:

По нормам, применяемых при проектировании тепловоза, неравномерность распределения нагрузок ∆2П по колесным парам разных тележек не должна превышать величины ±0,03. В этом случае величина ∆2П может быть определена из следующего выражения, кН:

∆2П = |2П1 - 2П2| / 2П

где 2П нагрузка от колесной пары на рельсы при равномерном распределении нагрузок по колесным парам тепловоза, кН,

2П=∑Gi/6=250,3кН

2П1 - нагрузка от каждой из колесных пар второй тележки, кН

2П1,2 = (РТ1 + Gт) / Nт

где Gт - вес тележки тепловоза, кН;

Nт - количество осей в тележке, кН;

2П1 = (359,58 + 250) / 3 = 203,19 кН

2П2 = (372,34 + 250) / 3 = 207,44 кН

∆2П =|203,19-207,44|/250,3 = 0,017 – условие выполняется.

Для расчёта рессорного подвешивания и определения динамических качеств локомотива необходимо найти обрессоренный вес, приходящийся на каждую тележку:

Где  - обрессоренный вес собственно тележки. Очевидно, что

- обрессоренный вес собственно тележки. Очевидно, что

где GT - полный вес тележки.

Для одной секции тепловоза 3М62 GT =250 кН

- число колёсных пар тележки, 3 колесных пары;

- число колёсных пар тележки, 3 колесных пары;

q - необрессоренный (мертвый) вес каждой колёсной пары. Это вес колёсной пары с буксами и 0,5 веса ТЭД (при опорно-осевом подвешивании).

Из условия задачи при опорно-осевом подвешивании ТЭД q= 44...46 кН;

Тогда, обрессоренный вес, приходящийся на колёсную пару:

Полная нагрузка от оси колёсной пары на рельсы:

П = PK + q, кН.

П=160,03+45,15=205,18 кН

Полученное значение П можно проверить по весовой ведомости локомотива-образца:

, где m с - число осей секции локомотива.

, где m с - число осей секции локомотива.