Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы управления качеством в машиностроенииСодержание книги

Поиск на нашем сайте

Современное управление качеством исходит из того, что деятельность по управлению качеством не может быть эффективной, если она начинается с момента начала производства продукта. Управление качеством должно начинаться с установления долговременных целей предприятия, охватывающих прогнозирование лучшего (с точки зрения его реализации) продукта для данного предприятия и разработку плана его деятельности по изготовлению продукта. Естественно, что для этого необходимо изучение рынка конкурентов и проведение мощного маркетинга. Качество определяется действием многих случайных, локальных, внешних и субъективных факторов. Для предупреждения влияния этих факторов на уровень качества необходима система управления качеством. При этом нужны не отдельные разрозненные и эпизодические усилия, а совокупность мер постоянного воздействия на процесс создания продукта с целью поддержания соответствующего уровня качества. В современной теории и практике управления качеством выделяют следующие пять основных этапа: 1. Принятие решений “что производить?” и подготовка технических условий.Например: при выпуске автомобиля той или иной марки важно решить: "для кого автомобиль" (для узкого круга весьма состоятельных людей или для массового потребителя); 2. Проверка готовности производства и распределение организационной ответственности; 3. Процесс изготовления продукции или предоставления услуг; 4. Устранение дефектов и обеспечение информацией обратной связи в целях внесения в процесс производства и контроля изменений, позволяющих избегать выявленных дефектов в будущем; 5. Разработка долгосрочных планов по качеству. Осуществление перечисленных этапов невозможно без взаимодействия всех отделов, органов управления фирмой. Такое взаимодействие называют единой системой управления качеством. Этообеспечивает системный подход к управлению качеством. Система управления качеством включает: 1. Задачи руководства (политика в области качества, организация); 2. Система документации и планирования; 3. Документация требований и их выполнимость; 4. Качество во время разработки (планирование, компетентность, документация, проверка, результат, изменения); 5. Качество во время закупок (документация, контроль); 6. Обозначение изделий и возможность их контроля; 7. Качество во время производства (планирование, инструкции, квалификация, контроль); 8. Проверка качества (входные проверки, межоперационный контроль, окончательный контроль, документация испытаний); 9. Контроль за испытательными средствами; 10. Корректирующие мероприятия; 11. Качество при хранении, перемещении, упаковке, отправке; 12. Документирование качества; 13. 13.Внутрифирменный контроль за системой поддержания качества; 14. Обучение; 15. Применение статистических методов; 16. Анализ качества и систем принимаемых мер. Контролируемые показатели качества устанавливаются, а зависимости от специфики продукции. Управление качеством продукции должно осуществляться системно, т. е. на предприятии должна функционировать система управления качеством продукции, представляющая собой организационную структуру, распределяющую ответственность, процедуры и ресурсы, необходимые для управления качеством. В соответствии с международной практикой по управлению качеством продукции на предприятии выделяется политика в области качества, непосредственно система качества, включающая обеспечение, повышение и управление качеством продукции. Политика в области качества - это основные направления и цели организации в области качества, официально сформулированные высшим руководством. Она формируется таким образом, чтобы охватить деятельность каждого работника и ориентировать коллектив предприятия на достижение поставленных целей. Формирование и документальное оформление руководством предприятия политики в области качества является первичным актом при создании системы качества. Система качества это совокупность организационной структуры, методик, процессов и ресурсов, необходимых для осуществления общего руководства качеством. Модель обеспечения качества — это стандартизированный или избранный набор требований системы качества, объединенных с целью удовлетворения потребностей обеспечения качества в данной ситуации. С целью разработки единообразного подхода к решению вопросов управления качеством, устранения различий и гармонизации требований на международном уровне Технический комитет Международной организации по стандартизации (ИСО) разработал стандарты серии 9000, которые приняты к применению на территории Казахстана. Стандарты содержат требования к системе качества, которые можно использовать для внешнего обеспечения качества. Модели обеспечения качества, устанавливаемые в стандартах, представляют три четко различимые формы требований к системе качества. Современное управление качеством исходит из того, что деятельность по управлению качеством не может быть эффективной после того, как продукция произведена, эта деятельность должна осуществляться в ходе производства продукции. Важна также деятельность по обеспечению качества, которая предшествует процессу производства. Качество определяется действием многих случайных, местных и субъективных факторов. Для предупреждения влияния этих факторов на уровень качества необходима система управления качеством. При этом нужны не отдельные разрозненные и эпизодические усилия, а совокупность мер постоянного воздействия на процесс создания продукта с целью поддержания соответствующего уровня качества.

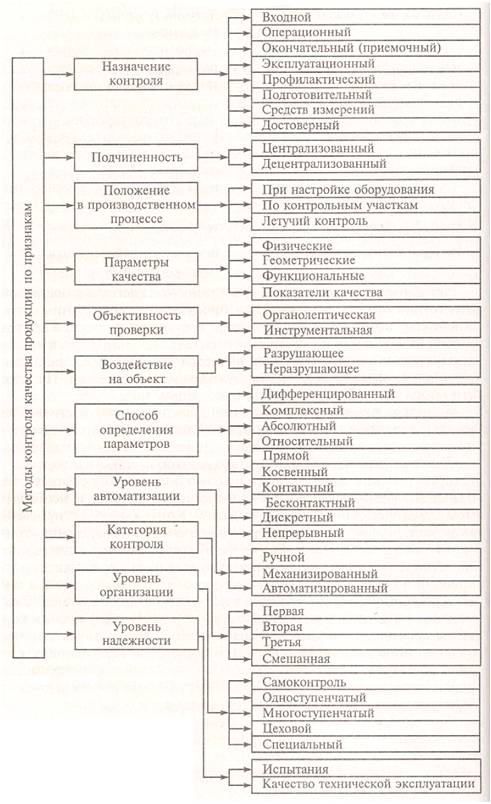

Рисунок 3.2 - Классификация методов контроля качества продукции

На машиностроительных предприятиях применяются следующие виды контроля качества: В зависимости от места контроля и этапов работ: - контроль проектирования; - входной контроль материалов и комплектующих изделий; - контроль за состоянием технологического оборудования; - операционный контроль при изготовлении; - авторский надзор за изготовлением; - активный контроль приборами, встроенными в технологическое оборудование; - приемочный контроль готовой продукции; - контроль монтажа и надзор за эксплуатацией на объектах. В зависимости от охвата контролируемой продукции; - выборочный контроль; - сплошной контроль. Перечисленные виды контроля качества продукции осуществляются путем использования различных физических, химических и других методов, которые можно разделить на две группы: разрушающие и неразрушающие. Среди разрушающих методов: - испытания на растяжение и сжатие; - испытания на удар; - испытания при повторно-переменных нагрузках; - испытания твердости. В числе неразрушающих методов: - магнитные (например, магнитографические методы); - акустические (ультразвуковая дефектоскопия); - радиационные (дефектоскопия с помощью рентгеновских и гамма-лучей); - органолептические (визуальные, слуховые и т.п.). Традиционно выделяют две группы методов контроля: технический контроль и статический контроль. Технический контроль заключается в проверке соответствия продукции или процесса, от которого зависит качество продукции, установленным техническим требованиям. Технический контроль за качеством продукции производится на предприятиях централизованно, через единый орган - отдел технического контроля (ОТК), который представляет собой самостоятельное структурное подразделение предприятия. Обязанности и права, структура и состав ОТК определяются Положением об отделе технического контроля, которое разрабатывается в соответствии с Типовым положением об отделах технического контроля и утверждается директором предприятия. Начальник ОТК непосредственно подчиняется директору предприятии, однако назначается и освобождается от занимаемой должности, поощряется и наказывается вышестоящей организацией. Работники ОТК подчиняются только его начальнику. На крупных предприятиях аппарат ОТК состоит из следующих подразделений: - бюро контроля качества поступающих материалов, покупных полуфабрикатов и изделий; - бюро контроля во всех основных и вспомогательных цехах (БТК цехов); - бюро контроля за качеством орудий производства; - бюро испытаний готовой продукции; бюро учета и анализа брака; - центральной измерительной лаборатории с контрольно-проверочными пунктами в цехах; инспекции качества продукции в эксплуатации. Контроль осуществляется за: - трудом каждого исполнителя по разработанным в отделе показателями и сдачей результатов своего труда с первого предъявления; - состоянием ежедневного учета труда каждого исполнителя и отделов в целом; - обеспеченностью общественной гласности, дисциплинарной и материальной ответственности за допущенные ошибки и дефекты; - общим состоянием технической документации собственных разработок и получаемых от сторонних организаций и анализом причин недостатков, выявленных при серийном производстве изделий; - деятельностью отделов путем анализа результатов труда за истекший период на оперативных совещаниях по качеству у начальников отделов и руководителя предприятия. Большую роль в обеспечении качества продукции играют статистические методы. Целью методов статистического контроля является исключение случайных изменений качества продукции. Такие изменения вызываются конкретыми причинами, которые нужно установить и устранить. Статистические методы контроля качества подразделяются на: · статистический приемочный контроль по альтернативному признаку; · выборочный приемочный контроль по варьирующим характеристикам качества; · стандарты статистического приемочного контроля; · система экономических планов; · планы непрерывного выборочного контроля; · методы статистического регулирования технологических процессов. Контроль проектирования – это контроль конструкторской и технологической документации с целью определения соответствия разрабатываемой продукции техническому заданию и необходимому уровню и качеству. Производственный контроль – контроль качества, осуществляемый при изготовлении продукции службой технического контроля; заключается в контроле производственного процесса и его результатов. Производственный контроль охватывает вспомогательный, подготовительный и технологические операции и должен быть организован таким, чтобы снизить или не допустить брак в производстве, уменьшив объем доработок, потерь и отходов. Эксплуатационный контроль осуществляется, как правило, в условиях эксплуатации после сдачи продукции к потребителю. Как бы ни проводился контроль продукции в производственных условиях, практический возможно учесть и воспроизвести все многообразия внешних действий, условий и режимов работы, встречающихся в реальных эксплуатационных условиях. Поэтому эксплуатационный контроль проводимый путем наблюдения и сбора информации о надежности и других свойствах продукции, позволяет определить наиболее слабые места продукции, выявить основные виды разрушений и причины их возникновения, получить фактические данные о показателях надежности, в ремонтопригодности. Входной контроль заключается в контроле продукции поставщика, поступающей к потребителю (заказчику). Приемочный контроль – это контроль готовой продукции, по результатам которого принимается решение о ее пригодности к поставке использованию. Он является важным заключительным этапом всего процесса изготовления продукции. Изделие принимаются техническим контролем в соответствии с чертежом, технологией, стандартом предприятия. Механические свойства контролируют на выбранных деталях или пробам. По результатам контроля делается заключения о качестве всей партии. Принятая готовая партия отправляется на склад с сопроводительным документом талоном качества. На принятую продукцию обязательно ставится клеймо ОТК. Брак классифицируется по видам. Каждая партия продукции должна сопровождается документом – актом, сертификатом. Для организации работ по устранению брака ОТК должна иметь систематизированные сведения о видах брака, причинах и виновниках. Брак оформляют соответствующими документами – извещениями о браке. Определяют процент брака по отдельным причинам. В целях систематической работы по повышению качества продукции, снижению брака в цехе организует площадка брака. На этой площадке собирают все бракованные изделия, изготовленные в цехе за смену или сутки. Ежедневно, а присутствии технического руководства цеха, начальников смен, участков и представителей ОТК производится анализ брака. Брак может возникнуть по техническим или организационным причинам. Техническим причинами считают: наличие ошибок и неточностей в чертежах или ТУ, неправильно выбранный технологический процесс или неправильная эксплуатация оборудования и прочее. К организационным причинам относятся: неправильный инструктаж, низкая квалификация исполнителей, нарушение технологической дисциплины, сроков снабжения материалами и др. Замеченный на любой операции брак должен быть изолирован и рассортирован на исправный и неисправный. Причины брака подразделяют на систематические и случайные. На продукции, впервые изготовляемые в цехе, оформляется акт проверки их качества. Особым видом контроля являются испытания готовой продукции. В словаре терминов Европейской организации по качеству дается следующее определение: испытание - это определение или исследование одной или нескольких характеристик изделия под воздействием совокупности физических, химических, природных или эксплуатационных факторов и условий. Испытания проводятся по соответствующим программам. В зависимости от целей существуют следующие основные виды испытаний: - - предварительные испытания - это испытания опытных (головных) образцов для определения возможности приемочных испытаний; - - приемочные испытания - это испытания опытных (головных) образцов для определения возможности их постановки на производство; - - приемо-сдаточные испытания - это испытания каждого изделия для определения возможности его поставки заказчику; - - периодические испытания - это испытания, которые проводятся один раз в 3-5 лет для проверки стабильности производства; - - типовые испытания - это испытания серийных изделий после внесения существенных изменений в конструкцию или технологию.

|

||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 292; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.71.146 (0.011 с.) |