Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение технических норм времени на сборку и сварку

Норма времени на сборку металлоконструкций Т шт.св., мин, определяется как сумма затрат времени на установку, крепление и прихватку отдельных деталей, времени на поворот конструкции в процессе сборки, а также времени на съем сварной конструкции с приспособления (стенда, УСП и др) и ее укладку на место складирования. Расписать технологический процесс сборки-сварки сборочной единицы в соответствии с таблицей 1.11.1

Таблица 1.11.1- Технические нормы времени на сборку и сварку

Норма времени на параметр выбирается из таблиц 1.11.2-1.11.10

Таблица 1.11.2- Чистка кромок перед сваркой от налета

Таблица 1.11.3- Перемещение изделия грузоподъемными механизмами

Таблица 1.11.4- Установка. снятие и поворот изделия вручную

Таблица 1.11.5- Поворот деталей и изделий в механизированных приспособлениях

Таблица 1.11.6- Осмотр и промер шва

Таблица 1.11.7- Крепление изделия на столе, стенде, приспособлении

Таблица 1.11.8 - Зачистка сварного шва от окисной пленки после каждого прохода

Таблица 1.11.10- Время на прихватку деталей, сборочных единиц

Основное время сварки, мин на 1 м шва

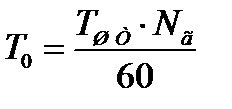

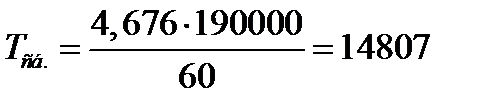

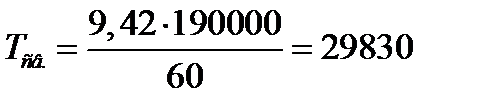

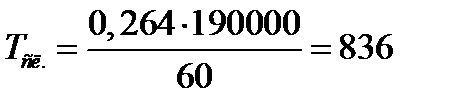

То =

где Fр – площадь поперечного сечения сварного шва, см2; Fр – расчетная площадь поперечного сечения наплавленного металла. см2

Fр = где Fш –общая площадь поперечного сечения шва, мм2 n – количество проходов ρ - удельная плотность наплавленного металла, г/см3, (ρ = 7,85 г/см3 для углеродистой и низколегированной сталей); Iсв – сварочный ток, А; αн – коэффициент наплавки, г/а*ч, (таблица 1.11.11)

Таблица 1.11.11- Коэффициент наплавки, Кн г/а*ч

Норма времени по каждой операции Т шт.св, мин, определяется по формуле

Т шт.св. = Т шт* К, (1.11.3.) где Т шт – штучное время выполнения операции (итого из таблицы 1.11.1 по каждой операции) К - коэффициент, учитывающий подготовительно-заключительное время, организацию рабочего места, отдых и естественные надобности, К = 1,12 - для крупносерийного производства, К = 1,15 - для серийного производства. 1.12 Расчет количества оборудования и его загрузки Требуемое количество оборудования рассчитывается по данным техпроцесса. Определяем действительный фонд времени работы оборудования Фд, ч, по формуле

Фд = (Др∙tп-Дпр∙tc)∙Кпр Кс, (1.12.1.)

где Др=…………(253) - число рабочих дней; Дпр=………..(9) - число предпраздничных дней; tn - продолжительность смены, час; tc=l - число часов, на которое сокращен рабочий день перед праздниками (tc=l чac); Кпр=0,95 - коэффициент, учитывающий простои оборудования в ремонте; Кс - число смен.

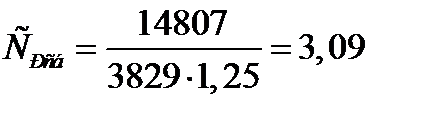

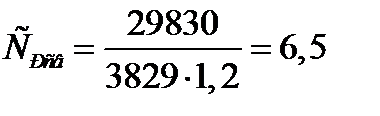

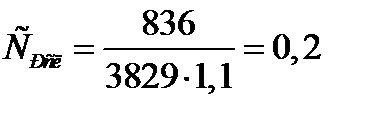

Фд = (253 ∙ 8 – 9 ∙ 1) ∙ 0,95 ∙ 2 = 3829 ч

Фд=………………………………..ч

Определяем общую трудоёмкость, программы То, н-ч, сварных конструкций по операциям техпроцесса

где Тшт. - норма штучного времени сварной конструкции по операциям техпроцесса (Тшт.сб.св.; Тшт.св.; Тсл+зач= (Тшт.сл. + Тшт.зач.) мин;

Тcб.св

Тсб Тсл.+зач

Результаты расчётов сводим в таблицу 1.25.

Таблица 1.12.1- Ведомость трудоёмкости изготовления сварных конструкций

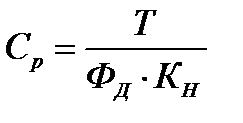

Рассчитываем количество оборудования Ср по операциям техпроцесса

где Т – трудоемкость программы по операциям, н-ч; Кн – коэффициент выполнения норм (Кн=1,1…1,2).

Срсб.св Ср.св Срсл.+зач

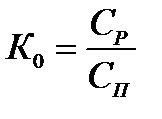

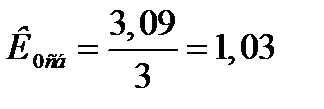

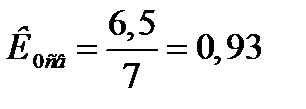

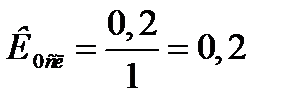

Принятое количество оборудования, Сп, определяем путём округления расчётного количества в сторону увеличения до ближайшего целого числа. Следует иметь в виду, что допускаемая перегрузка рабочих мест не должна превышать 5-6%. Таким образом, принимаем Срсб.св.= 3 шт, Ср.св.= 7 шт и Срсл.+зач.= 1 шт Спсб.св=……… шт.. Сп.св=……….. шт. Спсл.+зач.=……… шт. Расчёт коэффициента загрузки оборудования по каждой операции

Необходимо стремиться к тому, чтобы средний коэффициент загрузки оборудования был возможно ближе к единице. В серийном производстве величина его должна быть не менее 0,75...0,85.

Косб.св.

В данном случае не возникает необходимость догрузить оборудование.

Косв

В данном случае не возникает необходимость догрузить оборудование.

Косл+зач. В данном случае возникает необходимость догрузить оборудование до требуемое величины коэффициента загрузки. Это осуществляется путем выполнения на этом оборудовании аналогичных операций на другом изделии.

1.13 Расчет количества работающих

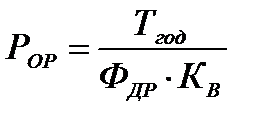

Определяем численность производственных рабочих (сборщиков, сварщиков). Численность основных рабочих Pop, определяется для каждой операции по формуле

где Pop - численность основных рабочих, чел; Тгод - годовая трудоёмкость программы по операциям, н-ч; Фдр - действительный годовой фонд рабочего времени одного рабочего, ч; Кв - коэффициент выполнения норм выработки (1,1... 1,3).

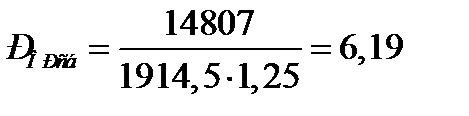

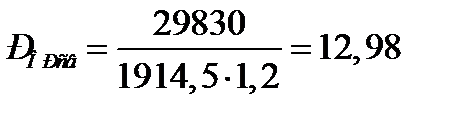

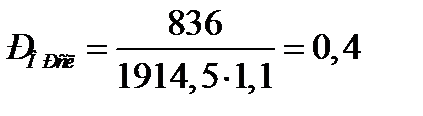

Росб.св= Росв= Росл.+зач

ФДР=ФД/КС, (1.13.2.)

где ФДР - действительный годовой фонд рабочего времени одного рабочего, ч;

ФД - действительный фонд времени работы оборудования; КС - число смен.

ФДР= 3829/2 = 1914,5 ч. ФДР=……………………=………..ч Число рабочих округляем до целого числа и с учетом количества оборудования у нас получается Росб.св.=6 ч; Росв.=13 ч; Росл+зая=1 ч Росб.св = ….чел. Росв= ….чел. Росл.+зач=….чел. Определяем численность основных рабочих ΣРо.р, по формуле

ΣРо.р= Росб.св+ Росв+ Росл.+зач (1.13.3)

ΣРо.р=………………………………… чел.

Определяем численность вспомогательных рабочих Рвс, по формуле Рвс = ΣРо.р. ∙ 0,15, (1.13.4.)

Рвс = (6+13+1) ∙ 0,15 = 3 ч. Рвс =………………..

Округляем до целого числа и получаем Рвс = …. человека.

Рсл = (0,1...0,15) ∙ (Рвр + ΣРо.р.), (1.13.5) где Рсл - численность служащих, чел; Рвс - численность вспомогательных рабочих, чел; ΣРо.р. - суммарное количество основных рабочих, чел.

Рсл = 0,15 ∙(3 + (6+13+1)) = 3,45 ч. Рсл =………………………………чел.

Округляем до целого числа и получаем Рсл = …. человека. Численность младшего обслуживающего персонала находится по формуле:

Рмоп=0,15(ΣРо.р+ Рвс+ Рсл) (1.13.6)

Рмоп=0,15(……………………………….)= Округляем до целого числа и получаем Рмоп =…………человека. Результаты расчётов заносим в таблицу 1.13.

Таблица 1.13.2 - Численность работающих

1.14 Методы борьбы со сварочными деформациями

Предотвращение сварочных напряжений и деформаций является сложной задачей. Мероприятия по их снижению могут осуществляться на разных стадиях создания сварных конструкций: до сварки - на стадий проектирования самой конструкции и разработки технологического процесса ее изготовления, во время выполнения сварки соединений и после выполнения сварочных работ. На первой стадий очень много в этом вопросе зависит от выбора наиболее рациональных конструктивных и технологических решений. В процессе конструирования сварных конструкций необходимо стремиться к уменьшению расчетных количеств наплавляемого электродного и расплавляемого основного металлов и соответственно снижению тепловложения при сварке за счет уменьшения сечений сварных швов и их количества в конструкции. В процессе выполнения сварочных работ большое значение имеет выбор рациональной последовательности выполнения сварных соединений в конструкции, при этом следует стремиться к достижению взаимоуравновешивания возможных деформаций от последовательно выполняемых швов, а замыкающие соединения, создающие жесткий контур в изделии, сваривать в последнюю очередь. Рекомендуется закреплять узлы в жестких приспособлениях, а выполнение сварки осуществлять на режимах с меньшими значениями погонной энергии, в некоторых случаях применяют предварительную деформацию кромок свариваемых заготовок, обратную по знаку ожидаемым сварочным деформациям. В том случае если не удается предупредить возникновение остаточных деформаций, и они выходят за пределы допустимых, то их устранение добиваются искусственным путем с помощью операций правки. В случае обнаружения в изделии остаточных деформаций лучшей операцией для их устранения будет "правка с общим нагревом". Эту операцию производят в специальных приспособлениях, в которых изделие фиксируется в нужном положении с предварительным натягом. После этого изделие с приспособлением загружается в печь и подвергается общему нагреву. Нагретый металл пластически деформируется в приспособлении и при последующем охлаждении сохраняет приданную ему форму. Недостаток этого метода заключается в применении дорогостоящих приспособлений из дефицитных материалов. А также необходимо отметить, что правка является операцией нежелательной в технологическом процессе. Необходимо стремиться за счет тщательного анализа всех стадий изготовления конструкции заранее предусмотреть в технологическом процессе мероприятия, которые позволили бы, исключить или свести к минимуму возможность проявления остаточных деформаций в сварном изделии. Причины возникновения и характеристика сварочных напряжений и деформаций. Неравномерный разогрев изделия при сварке порождает неравномерную температурную деформацию его. Монолитность материала изделия препятствует свободной температурной деформации отдельных частей его, в результате чего во время сварки образуются напряжения и пластическая деформация части металла соединения, а после охлаждения в изделии остаются сварочные напряжения и деформации. Оставшиеся после сварки напряжения и деформации называются термическими сварочными. Эти напряжения, несвязанные с действием внешних сил, являются внутренними, собственными напряжениями первого рода, уравновешиваемыми в объеме элемента и вызывающими его деформацию. Помимо термических сварочных напряжений в соединении могут существовать напряжения структурные, получающиеся в результате быстрого охлаждения соединения и появления переохлажденных структур, не свойственных данному температурному состоянию изделия, например, мартенсита. Структурные напряжения сильно зависят от свойств материала и технологии сварки, термические сварочные напряжения и деформации — от конструктивного решения и технологии сварки.

1.15 Выбор методов контроля качества

Контроль качества сб.ед………………… является многостадийной операцией, которая начинается с контроля качества заготовительных и сборочных работ и заканчивается контролем сварных швов на готовом изделии. Качество подготовки и сборки заготовок под сварку, качество выполненных швов в процессе сварки и качество готовых сварных швов проверяют внешним осмотром. Внешний контроль во многих случаях достаточно информативен, это наиболее дешевый и оперативный метод контроля. Внешнему осмотру подвергают материал, который может браковаться при наличии вмятин, заусенцев, окалины, окислов, ржавчины и т.п. Определяем качество подготовки кромок под сварку и сборку заготовок, их чистоту, соответствие зазоров допускаемым значениям. Строгий контроль заготовок и сборки во многом обеспечивает высокое качество сварки. Наблюдение за процессом сварки позволяет вовремя предотвратить появление дефектов. Визуально контролируется режим сварки. Осмотр готовых изделий проводится лупой или без нее на наличие трещин, подрезов, прожогов, натеков, непровара кромок. При осмотре определяются дефекты в форме швов, распределение чешуек, характер распределения металла в усилении шва, величину мениска, проплава и т.п. Внешний вид поверхности шва характерен для каждого способа сварки, а также для пространственного положения, в котором производится сварка. Неравномерность, разная ширина и высота шва указывают на колебания напряжения на дуге. Контроль качества продукции определяется как проверка соответствия показателей качества продукции установочным требованиям. При этом на всех стадиях технологии изготовления изделия необходима проверка качества самих контрольных операций: метрологическая проверка приборов, контроль соблюдения режимов, квалификации и состояния операторов и т. п. Высокое качество соединений зависит в первую очередь от уровня и состояния технологического процесса производства. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и к оперативной корректировке технологии. Основное воздействие контроль оказывает именно на технологию производства, обеспечивая за счет оперативной обратной связи предупреждение дефектов и брака продукции.

1.16 Разработка планировки участка сварки узла При детальной разработке цеха или производственного участка площадь его определяют по площади пола, занятого оборудованием, и переходному коэффициенту, учитывающему плотность расстановки оборудования:

Fу=∑fоб · Коб, (1.16.1)

где ∑fоб – суммарная площадь пола, занятая оборудованием, м2; Коб – коэффициент плотности расстановки оборудования (Коб=5);

Суммарную площадь пола, занятую оборудованием, берем из ведомости оборудования (таблица 1.16.1).

Таблица 1.16.1 – Ведомость оборудования участка

Fу = ……… · 5 = ………..м2. Проектируемый участок имеют прямоугольную форму в плане с сеткой колон 12х12 м. Высота корпуса 9 м до низа выступающих конструкций перекрытия. Определяем действительную площадь участка согласно принятой сетке колон. Для этого определяем необходимое количество пролетов. Кп=

где Кп- количество пролетов; Fy- площадь участка, м2;

Кп=

Принимаем до целого числа Кп=………………. Тогда площадь участка окончательно принимаем

Fу =…………….(12х12) =………… м2

Таблица 1.16.1-Допускаемые пределы минимальных расстояний между оборудованием (рабочими местами), складочными местами и элементами зданий (по материалам и нормам технологического проектирования)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 213; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.36.141 (0.41 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

мин/1 м. шва, (1.11.1.)

мин/1 м. шва, (1.11.1.) , (1.11.2.)

, (1.11.2.) , (1.12.2)

, (1.12.2) - годовая программа, шт.

- годовая программа, шт. н-ч; Тcб.св.=………………………=……… н-ч;

н-ч; Тcб.св.=………………………=……… н-ч;  н-ч; Тсв .=………………………..=……… н-ч;

н-ч; Тсв .=………………………..=……… н-ч;  н-ч. Тсл+зач..=…………………….=……… н-ч;

н-ч. Тсл+зач..=…………………….=……… н-ч;  , (1.12.3.)

, (1.12.3.) шт; Срсб.св.=………………………… шт;

шт; Срсб.св.=………………………… шт; шт; Ср.св.=………………………… шт;

шт; Ср.св.=………………………… шт; шт. Срсл.+зач.=……………………….. шт;

шт. Срсл.+зач.=……………………….. шт; , (1.12.4)

, (1.12.4) . Косб.св=………………….

. Косб.св=…………………. . Косв=…………………..

. Косв=………………….. . Косл.+зач=…………………

. Косл.+зач=………………… , (1.13.1.)

, (1.13.1.) ч; Росб.св=………………….чел.

ч; Росб.св=………………….чел. ч; Росв=…………………….. чел.

ч; Росв=…………………….. чел. ч. Росл.+зач=………………… чел.

ч. Росл.+зач=………………… чел. - площадь участка, м2;

- площадь участка, м2; , (1.16.2)

, (1.16.2) - размеры одного пролета, м2;

- размеры одного пролета, м2; Кп=……………….

Кп=……………….