Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройства для защиты направляющих.

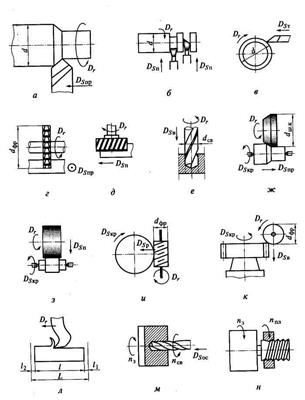

Защитные уплотнения выполняют в виде металлических скребков, прикрепленных к торцу стола, суппорта, салазок и прижимаемых к направляющим благодаря собственной упругости или пружине (рис. 11.5, а), а также в виде войлочных (рис. 11.5, б), полимерных или комбинированных уплотнений. Металлические скребки не предохраняют зону трения от мелких частиц загрязнений, войлочные уплотнения сами быстро загрязняются и истирают поверхность направляющих. Рабочие поверхности лучше очищают резиновые и пластмассовые уплотнения (рис. 11.5, в), применяемые самостоятельно или в комбинации с другими защитными устройствами. Продольные щитки в виде металлических планок или кожухов (по одному на каждую направляющую) прикрепляют к подвижному или неподвижному узлу (рис. 11.5, г). Щитки могут быть снабжены уплотнениями или образовывать лабиринтное уплотнение. Телескопические щитки с уплотнениями (рис. 11.5, д) имеют хорошие эксплуатационные свойства и применяются в средних и тяжелых станках. Гармоникообразные меха (рис. 11.5, е) служат для защиты направляющих шлифовальных, заточных, зубообрабатывающих и других станков в тех случаях, когда на защитное устройство не попадает острая или горячая стружка. Стальная лента, применяемая для защиты направляющих, может быть закреплена у торцов станины и проходить внутри стола (рис. 11.5, ж) или станины. При использовании двух лент одним концом они прикрепляются к столу, а с противоположной стороны наматываются на барабаны у торцов станины (рис. 11.5, з).

Смазывание направляющих. Подачей жидкого смазочного материала на направляющие скольжения создают на их рабочих поверхностях режим смешанного трения, в результате чего значительно снижается скорость изнашивания. Вязкость смазочного материала выбирают в зависимости от условий трения. Если давление в контакте высокое, а скорость скольжения малая, необходимо применять смазочные материалы относительно большой вязкости. Например, горизонтальные направляющие в узле подачи при значительном нагружении следует смазывать маслом с кинематической вязкостью около 10 • 10-7mz/c. а направляющие, работающие при малых и средних нагрузках,— маслом с вязкостью (2,7...6,5) 107м2/с. Для снижения коэффициента трения покоя и движения в направляющих скольжения узлов при малых скоростях движения, а следовательно, и для обеспечения равномерности малых подач, повышения точности и чувствительности установочных перемещений столов, суппортов и других узлов применяют антискачковые масла. В них содержатся присадки, способствующие образованию прочной масляной пленки на контактирующих поверхностях, которая сохраняется при малых скоростях скольжения и высоких давлениях в контакте. Для смазывания горизонтальных направляющих станков общего назначения рекомендуется применять масла ИНСп-20 и ИНСп-40, причем первое масло пригодно для системы смазывания, общей с гидросистемой. Для вертикальных направляющих и горизонтальных с вертикальными гранями большой площади наиболее подходит масло ИНСп-110.

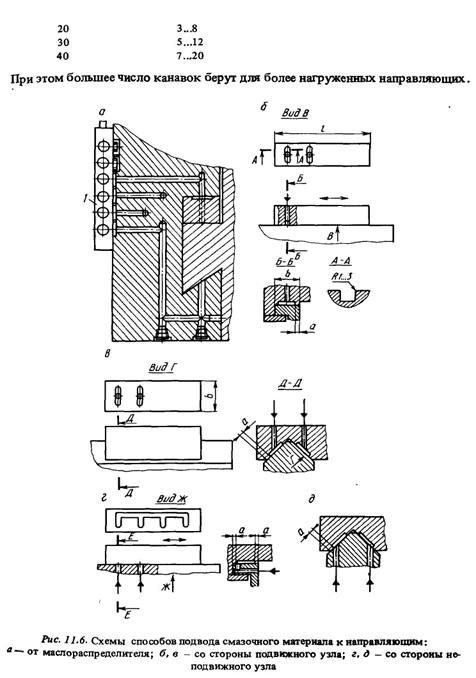

Поверхности, смазываемые антискачковыми маслами, следует хорошо защищать от загрязнений. Применение этих дорогих масел должно быть экономически оправдано. Смазочный материал подается на направляющие скольжения разными способами. Обычно применяют централизованные циркуляционные смазочные системы последовательного и импульсного типов. Реже используются проточные системы с ручным насосом, с индивидуальными масленками, с роликами, фитильная. Смазочный материал подается на направляющие со стороны перемещающегося узла или со стороны неподвижного. С помощью распределителя 1 (рис. 11.6) смазочный материал подводится ко всем рабочим поверхностям направляющих. От смазочных точек по канавкам он распределяется по всей площади контакта (рис. 11.6, б). Число к поперечных канавок выбирается в зависимости от отношения длины направляющей / к ее ширине b:

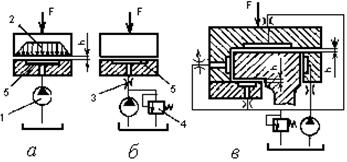

Гидростатические направляющие В металлорежущих станках все более широкое применение находят гидростатические направляющие, имеющие по всей длине карманы, в которые под давлением подается масло. Масло, растекаясь по площадке направляющих, создает масляную пленку по всей длине контакта и вытекает через зазор h наружу (рис. 3).

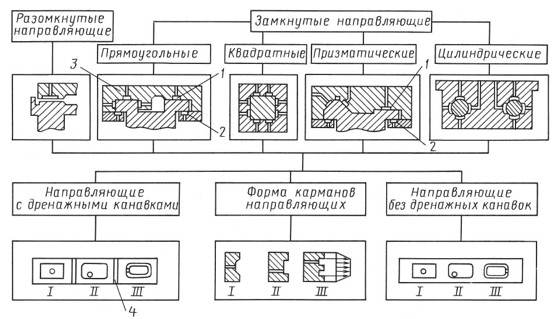

По характеру восприятия нагрузки гидростатические направляющие делятся на незамкнутые (рис. 3, а,б) и замкнутые (рис. 3,в).

Незамкнутые используются при условии создания прижимающих нагрузок, а замкнутые могут воспринимать, кроме того, и опрокидывающие моменты. Для создания необходимой жесткости и повышения надежности в этих направляющих обеспечивается регулирование толщины масляного слоя, а также используется системы подвода масла с дросселями перед каждым карманом (рис. 3, б, в) и системы автоматического регулирования. Классификация гидростатических направляющих прямолинейного перемещения дана на рис. 4. При небольшом диапазоне нагрузок, действующих на узел станка, применяют разомкнутые направляющие, так как их изготовление проще, чем замкнутых. Последние обеспечивают повышенную жесткость масляного слоя благодаря предварительной нагрузке дополнительной направляющей 2 при подводе к ней масла под давлением.

Ее площадь, а следовательно, и несущая способность часто меньше, чем у основной направляющей 1. Обычно на поверхности направляющей подвижного узла, например салазок 3, предусматривают два или более кармана, которые могут быть отделены дренажными канавками 4.Направляющие могут иметь форму квадрата, прямоугольника (для ползунов) или цилиндра. Форма карманов (I, II, III) зависит от условий работы и размеров станка. Большую надежность и демпфирование обеспечивает форма кармана III в виде замкнутой канавки. Основным преимуществом гидростатических направляющих является, то, что они обеспечивают жидкостное трение при любых скоростях скольжения, а, следовательно, равномерность перемещения, и высокую чувствительность точных перемещений, а также компенсирование погрешностей сопрягаемых поверхностей. Недостатком гидростатических направляющих является сложность системы смазки и необходимость устройств фиксации узла в позиции. Недостатками гидростатических направляющих являются сложность системы смазки и необходимость в отдельных случаях иметь специальные устройства фиксации перемещаемого узла в заданной позиции.

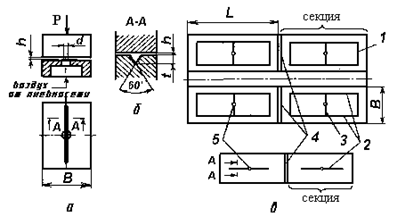

Аэростатические направляющие Конструктивно аэростатические направляющие аналогичны гидростатическим, а разделение трущихся поверхностей обеспечивается подачей в карманы под давлением воздуха. В аэростатических направляющих разделения трущихся поверхностей добиваются подачей в карманы воздуха под давлением, в результате чего между сопряженными поверхностями образуется воз душная подушка. Конструктивно аэростатические направляющие похожи на гидростатические. Типовая конструкция плоских аэростатических направляющих состоит из нескольких секций (рис. 4) разделенных дренажными каналами. Общее число секций должно быть не менее трех, предпочтительнее четыре секции, обеспечивающие наибольшую угловую устойчивость подвижного узла. Для образования равномерной воздушной подушки по всей площади направляющихих выполняют из нескольких отдельных секций, разделенных дренажными каналами 3 (рис. 4). Размеры секций

Каждая секция имеет отверстие 5 для подвода воздуха под давлением и распределительные канавки 1 и 2 глубиной Воздух, подаваемый под давлением, проходит через дроссель и распределяется по канавкам 1—3, при этом образуется воздушный слой, разделяющий поверхности каретки и станины.В зоне, ограниченной микроканавкой, создается повышенное давление возду ха. За пределами микроканавок давление воздуха плавно снижается до атмосферного. Назначение микроканавок — распределение сжатого воздуха по смазочному зазору. Для устранения опасности потери устойчивости и возбуждения интенсивных колебаний по принципу пневмомолотка карманы и распределительные

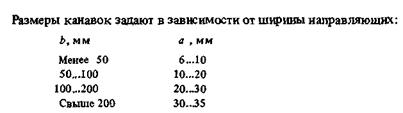

Движения в станках При изготовлении деталей на станках инструмент или заготовка могут выполнять следующие движения: главное, подачи, деления, обкатки, дифференциальное и вспомогательное. Главное движение резания Dr обеспечивает снятие стружки с заготовки с наибольшей скоростью в процессе резания. Главное движение может быть вращательным и прямолинейным поступательным (рисунок 3.1). Это движение может совершать как заготовка, так и режущий инструмент.

Рисунок 1.Движения в станках

Движение подачи Ds позволяет подвести под режущую кромку инструмента новые участки заготовки, тем самым обеспечить снятие стружки со всей обрабатываемой поверхности. Скорость подачи vs при лезвийной обработке задается в мм/мин. Движения деления реализуют для осуществления необходимого углового (или линейного) перемещения заготовки относительно инструмента. Делительное движение может быть непрерывным (в зубодолбежных, зубофрезерных, зубострогальных, затыловочных и других станках) и прерывистым (например, в делительных машинах при нарезании штрихов на линейке). Прерывистое движение осуществляется с помощью храпового колеса, мальтийского креста или делительной головки. Движение обката — это согласованное движение режущего инструмента и заготовки, воспроизводящее при формообразовании зацепление определенной кинематической пары. Например, при зубодолблении долбяк и заготовка воспроизводят зацепление двух зубчатых колес. Движение обката необходимо для формообразования в зубообрабатывающих станках: зубофрезерных, зубострогальных, зубодолбежных, зубошлифовальных (при обработке цилиндрических и конических колес).

Дифференциальное движение добавляется к какому-либо движению заготовки или инструмента. Для этого в кинематическую цепь вводятся суммирующие механизмы. Следует отметить, что суммировать можно только однородные движения: вращательное с вращательным, поступательное с поступательным. Дифференциальные движения необходимы в зубофрезерных, зубострогальных зубошлифовальных, затыловочных и других станках. Рассмотренные движения участвуют в формообразовании обрабатываемой детали. Однако на станке необходимо осуществлять и другие движения: подвести режущий инструмент к заготовке, отвести его после окончания обработки, зажать заготовку, снять ее, установить новую, переключить скорость или подачу, выключить станок. Такие движения называются вспомогательными, они подготавливают процесс резания, но сами в нем не участвуют. Вспомогательные движения осуществляются вручную или в автоматическом цикле. Автоматизация вспомогательных движений повышает производительность труда.

Контрольные вопросы 1. По каким признакам классифицируются металлорежущие станки? 2. Как формируется шифр модели станков серийного выпуска? Приведите примеры. 3. Какие классы точности станков вы знаете? 4. Что называется главным движением? Приведите примеры станков, у которых главное движение прямолинейное. 5. Какие движения относятся к основным? 6. Как по обозначению модели отличить станок с ручным управлением от станка, имеющего программное управление? 7. Назовите вспомогательные движения, которые могут осуществляться на токарном станке.

|

||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 227; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.242.165 (0.023 с.) |

мм,

мм,  мм.

мм.

(рис. 4, б) для развода воздуха по площади секции.

(рис. 4, б) для развода воздуха по площади секции.