Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор и расчет режимов сварки

При описании раздела «Расчет режимов сварки» следует: - дать определение режима, принятого для изготовления сварной конструкции вида сварки; - перечислить основные и дополнительные параметры режима выбранного вида сварки; - для примера привести расчет режима сварки стыкового или углового шва сварной конструкции, для чего сделать эскиз этого соединения в соответствии с типом соединения по ГОСТу на выбранный вид сварки. Основные типы соединений, выполняемых под флюсом, регламентированы ГОСТ 8713-79 – «Сварка под флюсом, соединения сварные. Основные типы, конструктивные элементы и размеры». Основные типы соединений, выполняемых в среде защитных газов также регламентированы ГОСТ 14771-76 – «Швы сварных соединений. Электродуговая сварка в защитных газах. Основные типы и конструктивные элементы». Основные типы соединений, выполняемых электрошлаковой сваркой регламентированы ГОСТ 15164-78 – «Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры». Основные типы соединений, выполняемых ручной дуговой сваркой регламентированы ГОСТ 5264-80 – «Ручная дуговая сварка. Соединения сварные. Основные типы и конструктивные элементы». Результаты расчетов режимов сварки следует занести в таблицу. Режимом сваркиназывают совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва, род тока и полярность. При механизированных способах сварки добавляют еще один параметр-скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход газа. Параметры режима сварки влияют на форму шва, а, значит, и на его размеры: на ширину шва - е; усиление шва - q; глубину шва – h. На форму и размеры влияют не только основные параметры сварки, но и такие технологические факторы, как род и полярность тока, наклон электрода и изделия, вылет электрода, конструктивная форма соединения и величина зазора. 2.4.1 Методика расчета режима дуговой сварки. Исходным параметром для выбора режима сварки плавлением является либо толщина свариваемых деталей δ – для стыковых швов или катет углового шва K – для нахлесточных, тавровых и угловых соединений.

В общем случае выбрать диаметр электрода можно по следующей таблице 1.

Таблица 1. Зависимость диаметр электрода от толщины металла и катета шва

Величина тока при РДС для принятого диаметра электрода определяется по паспортным данным выбранной марки электрода. При отсутствии таких данных величину тока можно определить по одной из следующих формул:

I =10•dЭ2 (1) I =(20 • 6d Э)• dЭ (2) I = 5dЭ(dЭ • 3) (3)

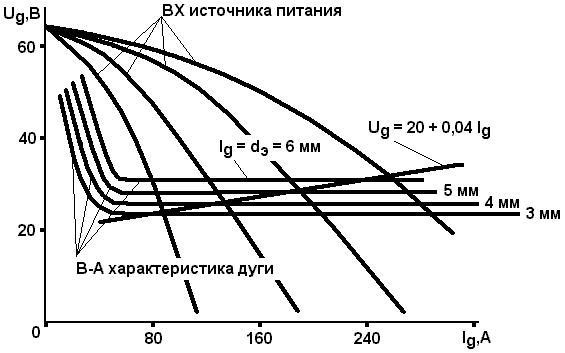

где dэ – в мм. Затем нужно проверить, обеспечивает ли данный ток требуемую глубину проплавления «а»: a = b•I (4) где b= (1/80 • 1/100), мм/А; при наплавке валика и b= (1/60 при сварке в стык с обязательным зазором между свариваемыми деталями, равным (1/5 Величина напряжения дуги при РДС не является нормативным параметром режима сварки, но она необходима при тепловых расчетах. При РДС сварка осуществляется на режимах, соответствующих жесткому участку статической вольтамперной характеристики дуги (см.рис.1). В этих случаях напряжение дуги определяется уравнением: U= a+b+l (5)

где a= Uk + Ua - сумма катодного и анодного падения напряжений; b – градиент падения напряжения на единицу длины дуги, В/мм; l – длина дуги, мм. Следовательно, при определенном способе сварки (или для данной марки электрода) напряжение дуги зависит лишь от её длины. Для РДС зависимость напряжения дуги от тока: U =20+0,04I (6)

Смысл этой зависимости виден из рисунка 1. При РДС сварщик выдерживает длину дуги равную диаметру электрода. Рассчитаем по уравнению (3) величину тока для электродов диаметром 3, 4, 5 и 6 мм. Для этих токов по уравнению (6) рассчитаем напряжение дуги. Результаты сведем в таблицу 2.

Таблица 2. Зависимость величины сварочного тока и напряжения дуги от диаметра электрода

Рисунок 1. Геометрический смысл зависимости U =20+0,04I

Эти режимы соответствуют пересечению вольтамперных (В-А) характеристик дуги с внешними характеристиками (ВХ) источника питания (рис.1). Тогда зависимость Uд =20+0,04Iд будет представлять совокупность режимов РДС для разных диаметров электродов при длине дуги равной диаметру электрода. При РДС скорость сварки лежит в пределах от 4 до 18 м/ч, но чаще Vсв = (6 Fн1 =(6 где dэ в мм. Площадь наплавки последующих проходов составляет

Fн2 = (8 Зная площадь наплавки по уравнению (7) или (8), можно определить требуемую скорость сварки из уравнения (9)

V = α н Iсв / 3600 где α н – коэффициент наплавки, определяемый из паспортных данных на выбранную марку электрода, г/А•ч; γ – плотность (удельный вес) металла, г/см³; Fн – площадь наплавленного металла за один проход, см². Можно вычислить необходимое число проходов:

n = (Fн + Fн1) / Fн2 +1 (10) где Fн – требуемая по чертежу площадь наплавки, см²; Fн1 – площадь наплавки при первом проходе, см²; Fн2 – площадь наплавки при последующих проходах, см². Расчет сварочного тока, А, при сварке в защитных газах проволокой сплошного сечения производится по формуле Iсв=πd2эа/4, (11) где, а – плотность тока в электродной проволоке, А/мм2 (при сварке в СО2, а=110 ÷ 130 А/мм2)

dЭ – диаметр электродной проволоки, мм. Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле

VПР = 4αрIсв / πd2эρ, (12) где α Р – коэффициент расплавления проволоки, г/А·ч; значение α Р рассчитывается по формуле

αр=3,0+0,08х(Iсв/d2э) (13) ρ– плотность металла электродной проволоки, г/см3 (для стали ρ=7,8 г/см3). Скорость сварки (наплавки), м/ч, рассчитывается по формуле

Vсв= α н Iсв/100Fв ρ, (14) где α Н - коэффициент наплавки, г/А ч;

α н = α р·(1-Ψ), (15) где Ψ - коэффициент потерь металла на угар и разбрызгивание, при сварке в СО2 Ψ = 0,1- 0,15. Расчет сварочного тока автоматической сварки под флюсом, А, производится по формуле где, Iсв – сила сварочного тока, А; π= 3,14; dпр – диаметр сварочной проволоки; a – плотность тока, принимается равной a ≥40-50А/мм2, при сварке для более глубокого проплавления. Скорость подачи сварочной проволоки автоматической сварки под флюсом рассчитывается по формуле Vпр= (4 где, αр – коэффициент расплавления сварочной проволоки, г/Ач для сварочного тока определяется по формуле: αр = 2+ Iсв – сила сварочного тока, А; π – 3,14; dпр – диаметр сварочной проволоки, мм; ρ – плотность металла г/см3, (для стали С235 =7,8г/см3); Скорость автоматической сварки под флюсом рассчитывается по формуле

Vсв= (αн • Iсв) /100 • Fβ • ρ; м/ч (19) где, αн – коэффициент наплавки, г/Ач; αн = αр; Fβ – площадь поперечного сечения одного валика, см2,

ρ – плотность металла г/см3, (для стали С235=7,8г/см3);

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-11; просмотров: 204; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.79.59 (0.024 с.) |

1/75) мм/А

1/75) мм/А

• Fн, (см/с) (9)

• Fн, (см/с) (9) (16)

(16) αр

αр  Iсв/dпр (18)

Iсв/dпр (18)