Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

По теме: конструкторско-технологическое обеспечение участков механической обработки на производстве изделий микросистемной техникиСодержание книги

Поиск на нашем сайте

По теме: Конструкторско-технологическое обеспечение участков механической обработки на производстве изделий микросистемной техники Дисциплина: Подготовка производства изделий микросистемной техники

Выполнил: студент гр. 33339/1 Корнилов Р.О.

Руководитель Соловьев Ю.В.

«» 2019 г.

Санкт-Петербург 2019 Содержание Введение. 2 Основная часть. 2 Основные определения и стандарты.. 2 Факторы организации производства. 4 Безопасность. 4 Изготовление. 5 Требования. 6 Размещение оборудования. 6 Устранение вибрации. 8 Коммуникации. 10 Средства индивидуальной защиты.. 12 Контроль. 13 Заключение. 15 Библиографический список. 16

Введение Участки механической обработки, несмотря на отсутствие требований чистоты помещения достаточно требовательны к организации и конструкторско-технологическому обеспечению. Стоит обратить внимание, что участки механической обработки являются достаточно опасными для рабочих, так как на них присутствуют все виды негативного воздействия на человека, которые требуется снизить до минимума правильным проектированием рабочего пространства. Помимо безопасности существуют условия, которые должны поддерживаться участках механической обработки при производстве микросистемной техники и других полупроводниковых элементов. Необходимо высокое качество изготовления, а также непрерывных контроль на разных технологических этапах. Вся конструкторско-технологическая деятельность должна быть подкреплена соответствующей документацией и соответствовать государственным стандартам, предусмотренным для этой технологической области. К операциям механической обработки при производстве МСТ относятся:

3. Полировка 4. Скрайбирование и разделение Основная часть Основные определения и стандарты Технологическая подготовка производства (ТПП) — совокупность мероприятий, обеспечивающих технологическую готовность производства. Под технологической готовностью производства имеется в виду наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для обеспечения заданного объёма производства продукции с установленными технико-экономическими показателями.

Единая система технологической подготовки производства (ЕСТПП) — система организации и управления технологической подготовкой производства, которая регламентирована государственными стандартами. Они оформлены в виде комплекса межгосударственных стандартов, использование которых обеспечивает сокращение сроков подготовки производства продукции заданного качества, обеспечение высокой гибкости производственной структуры и значительной экономии трудовых, материальных и финансовых ресурсов. С точки зрения ЕСТПП технологическое подготовка производства предусматривает решение задач по направлениям:

ЕСТПП базируется на принципах комплексной стандартизации, унификации и автоматизации производства. Внедрение системы обеспечивает высокий уровень технологичности изделий ещё на стадии проектирования, повышение уровня механизации и автоматизации производственных процессов, сокращает сроки подготовки производства новых изделий и объём разрабатываемой технологической документации. Одним из важнейших принципов, заложенных в ЕСТПП, является типизация технологических процессов (типовые технологические процессы базируются на использовании стандартных заготовок и материалов, типовых методов обработки деталей, стандартных средств технологического оснащения, подобных форм организации производства и т. п.) изготовления унифицированных объектов производства и средств технологического оснащение на основе их классификации и группировки по подобным конструктивно-технологическим признакам.

Список соответствующих ГОСТов и рекомендаций: ГОСТ 14.004—83 Технологическая подготовка производства. Термины и определения основных понятий. ГОСТ 14.201—83 Обеспечение технологичности конструкции изделий. Общие требования. ГОСТ 14.205—83 Технологичности конструкции изделий. Термины и определения. ГОСТ 14.206—73 Технологический контроль конструкторской документации. ГОСТ 14.322—83 Единая система технологической подготовки производства. Нормирование расхода материалов. Основные положения. ГОСТ 17420—72 Единая система технологической подготовки производства. Операции механической обработки резанием. Термины и определения ГОСТ Р 50995.3.1-96 Технологическое обеспечение создания продукции. Технологическая подготовка производства

Безопасность Исходя из списка технологических операций можно определить опасные для человека производственные факторы. Следует провести ряд мер, по устранению: 1. Механического травмирования 2. Поражения электрическим током 3. Энергетического воздействия 4. Опасных выбросов в атмосферу рабочей зоны

Изготовление Полупроводниковые изделия весьма требовательны в качестве их изготовления. Требуется подведение множества нужных коммуникаций для оборудования, а также оперативного контроля качества выполненных операций. Помимо этого, следует контролировать точность изготовления и избежать возможных источников погрешностей выполнения технологических операций.

Элементарные составляющие суммарной погрешности механической обработки: · Неточность технологической схемы обработки · Геометрическая погрешность станков · Погрешность приспособлений · Погрешность мерного и профильного режущего инструмента · Погрешность измерений · Погрешность от упругих деформаций элементов технологической системы · Тепловые деформации элементов технологической системы · Размерный износ режущего инструмента · Погрешность начальной размерной наладки · Погрешность наподналадки · Погрешность установки заготовок · Погрешность от перераспределения остаточных внутренних напряжений · Шереховатость обработанной поверхности · Погрешность, вызываемая колебаниями эементов технологической системы · Человеческий фактор

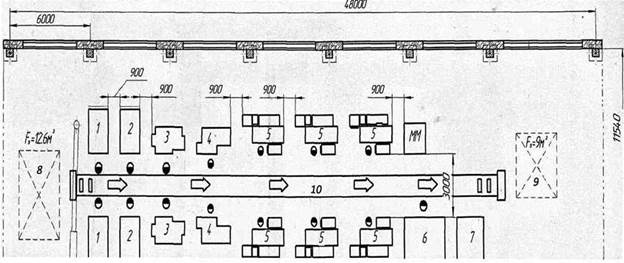

Требования Размещение оборудования Оборудование должно быть размещено таким образом, чтобы: · оборудование располагают в порядке последовательности выполнения технологических операций; · оптимизировать потоки исходного сырья, материалов и свести к минимуму перемещение персонала; · предотвратить возможность перекрестного загрязнения деталей, узлов и изделий в процессе их производства; · предотвратить риск смешивания различных деталей, узлов, а также исключения одной из стадий производственного процесса; · облегчить мойку, обработку, эксплуатацию и обслуживание оборудования. · проходы, проезды и расположение оборудования должны позволять осуществлять монтаж, ремонт оборудования, обеспечивать удобство подачи изготавливаемого объекта, технологической оснастки и инструмента, уборки отходов и безопасность работы; · расстановка оборудования должна предусматривать возможность изменения планировки при использовании более прогрессивных технологических процессов. Оптимальным вариантом компоновки считают такой, в котором достигнуты прямоточность производственного процесса, перемещение груза по наикратчайшему пути с наименьшим числом оборотных и перекрещивающихся грузопотоков. Анализ грузопотоков позволяет правильно подобрать грузоподъемные и транспортные устройства и механизмы.

Рис. 1 Пример документированной схемы размещения оборудования на производстве

Оградительные устройства предназначены для предотвращения случайного попадания человека в опасную зону.

Предохранительные устройства предназначены для автоматического отключения машин и оборудования при отклонении от нормального режима работы или при попадании человека в опасную зону. Они подразделяются на блокирующие и ограничительные. Для обеспечения свободного прохода станочников и вспомогательного персонала необходимо, чтобы расстояние между штабелями материалов заготовок изделий и др. было не менее 0,8, а высота штабеля не более 1 м. Детали и материалы должны быть уложены устойчиво во всех случаях. Мелкие детали складируют в таре. Во избежание захвата одежды движущимися частями станка, что может привести к тяжелым травмам, все движущиеся части станков должны иметь прочные ограждения. Выступающие концы валов также должны быть закрыты кожухами. При необходимости периодического открывания ограждений в течение рабочей смены устанавливается электрическая блокировка, обеспечивающая остановку станка при открывании ограждений.

Работа на шлифовальных и точильных станках опасна в отношении возможности аварийного разрыва шлифовального круга. Во избежание этого, круг до его установки должен быть испытан на механическую прочность на специальном испытательном станке при повышенной на 50 % сверх номинальной частоты вращения. Внедрение станков с числовым программным управлением дает значительное улучшение условий труда и уменьшает вероятность травмирования рабочего, поскольку в процессе обработки металла рабочий может находиться вне зоны опасности. Для всех групп станков общие требования безопасности заключаются прежде всего в правильном размещении оборудования в соответствии с технологией производства, соблюдением допустимых расстояний между станками и от станков до стен и колонн здания, предписываемых правилами техники безопасности и производственной санитарии при холодной обработке металлов для предприятий машиностроения. Несоблюдение этих расстояний приводит к загромождению рабочих мест и может быть одной из причин травмирования. Устранение вибрации Для защиты от вибрации применяют следующие методы: снижение виброактивности машин; отстройка от резонансных частот; вибродемпфирование; виброизоляция; виброгашение, а также индивидуальные средства защиты.

Виброизоляция заключается в уменьшении передачи колебаний от источника к защищаемому объекту при помощи устройств, помещаемых между ними. Для виброизоляции чаще всего применяют виброизолирующие опоры типа упругих прокладок, пружин или их сочетания. Виброизоляция осуществляется устройством упругой связи, между механизмом и основанием, на котором тот установлен. В качестве изоляции можно использовать материалы с большим внутренним трением. При соприкосновении с вибрирующими предметами такие материалы — резина, войлок, асбест, пробка — противодействуют колебаниям и ослабляют вибрацию. Виброизоляция — это единственный способ уменьшить локальную вибрацию, передающуюся на руки человека от ручного механизированного инструмента. Вибропоглощение применяют для ослабления вибрации ограждений, кожухов и других деталей, выполненных из стальных листов. На вибрирующие поверхности наносят слой резины, мастики или пластмассы, которые рассеивают энергию вибрации.

Наиболее прогрессивный метод снижения вибрации — усовершенствование ручных механизированных инструментов. Для снижения вибрации в электромеханических молотках и перфораторах с однофазным коллекторным приводом реализован компрессионно-вакуумный ударный механизм, обеспечивающий снижение силы нажатия и уровней вибрации, передаваемой на руки оператора. В этих инструментах также применена локальная виброизоляция рукояток при помощи эластомеров. В качестве средств индивидуальной защиты как метода снижения вибрации применяют обувь на виброгасящей подошве - от вибрации, передаваемой человеку через ноги, и специальные виброгасящие перчатки или рукавицы (с виброзащитными прокладками) — от вибрации, передаваемой на руки. Снижение виброактивности машин достигается изменением технологического процесса, применением машин с такими кинематическими схемами, при которых динамические процессы, вызываемые ударами, ускорениями и т. п. были бы исключены или предельно снижены, например, заменой клепки сваркой; хорошей динамической и статической балансировкой механизмов, смазкой и чистотой обработки взаимодействующих поверхностей; применением кинематических зацеплений пониженной виброактивности, например, шевронных и косозубых зубчатых колес вместо прямозубых; заменой подшипников качения на подшипники скольжения; применением конструкционных материалов с повышенным внутренним трением. Отстройка от резонансных частот заключается в изменении режимов работы машины и соответственно частоты возмущающей вибросилы; собственной частоты колебаний машины путем изменения жесткости системы с (например установкой ребер жесткости) или изменения массы т системы (например путем закрепления на машине дополнительных масс). Вибродемпфирование — это метод снижения вибрации путем усиления в конструкции процессов трения, рассеивающих колебательную энергию в результате необратимого преобразования ее в теплоту при деформациях, возникающих в материалах, из которых изготовлена конструкция. Виброгашение достигается увеличением массы вибрирующих агрегатов путем установки их на самостоятельные фундаменты или укладкой массивных плит между основанием и агрегатом. Чтобы вибрация не передавалась по зданию, между стенами, несущими балками и каркасом здания также устанавливают прокладки. Чтобы вибрация не передавалась через грунт, между фундаментом здания и грунтом выполняют акустический разрыв, т. е. воздушный промежуток шириной не менее 70 мм.

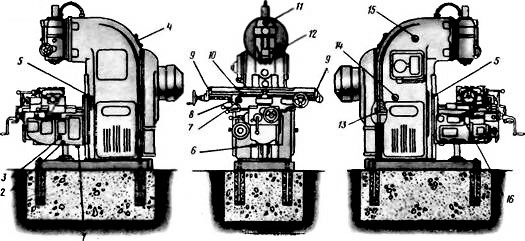

Рис. 2 Установка оборудования на самостоятельный фундамент Повышение жесткости системы, например путем установки ребер жесткости. Этот способ эффективен только при низких частотах вибрации.

Для защиты от шума применяют следующие методы: снижение звуковой мощности источника шума; размещение источника шума относительно рабочих мест и населенных зон с учетом направленности излучения звуковой энергии; акустическая обработка помещений; звукоизоляция; применение глушителей шума; применение средств индивидуальной защиты. К СИЗ от шума относят ушные вкладыши, наушники и шлемы.

Коммуникации Электричество Защитное заземление Защитным заземлением называется преднамеренное электрическое соединение с землей металлических нетоко-ведущих частей электроустановок, которые могут оказаться под напряжением.

Заземляющее устройство — это совокупность заземлителя — металлических проводников, находящихся в непосредственном соприкосновении с землей, и заземляющих проводников, соединяющих корпус электроустановки с заземлителем. Заземляющие устройства бывают двух типов: выносное или сосредоточенное и контурное или распределенное.

Зануление

Устройства защитного отключения (УЗО) — это быстродействующая защита, обеспечивающая автоматическое отключение электроустановки при возникновении опасности поражения человека электрическим током. Помимо этого, для обеспечения питания установок требуется наличие трансформатора, достаточной мощности и требуемого выходного напряжения. Желательно приобрести его одновременно с закупкой оборудования.

Трансформатор Установки питаются постоянным током, который трансформатор преобразует из переменного из общей сети. Следует обеспечить оборудование, желательно комплектным, трансформатором еще на этапе закупки. Удостовериться, что его характеристики соответствуют тому оборудованию, к которому он будет установлен. Требования по электрической сети: Электропитание 3 фазы, 380В, 10 кВт Электропитание 3 фазы, 220В, 5 кВт Вытяжка При механической обработке в воздух рабочих помещений выделяется пыль и мелкие частицы образцов, а также возможно выделение летучих химических элементов. Все эти факторы требуется изолировать, поэтому следует использовать вытяжные системы и системы очистки воздуха.

Системы очистки Основными параметрами систем очистки воздуха (газа) являются эффективность и гидравлическое сопротивление. Эффективность определяет концентрацию вредной примеси на выходе из аппарата, а гидравлическое сопротивление — затраты энергии на пропуск очищаемых газов через аппараты. Чем выше эффективность и меньше гидравлическое сопротивление, тем лучше. Номенклатура существующих газоочистных аппаратов значительна, а их технические возможности позволяют обеспечивать высокие степени очистки отходящих газов практически по всем веществам. Для очистки отходящих газов от пыли используются, так называемые пылеуловители.

В технике пылеулавливания широко применяют фильтры, которые обеспечивают высокую эффективность улавливания крупных и мелких частиц. Процесс очистки заключается в пропускании очищаемого газа через пористую перегородку или слой пористого материала. Перегородка работает как сито, не пропуская частицы с размером, большим диаметра пор. Частицы же меньшего размера проникают внутрь перегородки и задерживаются там за счет инерционных, электрических и диффузионных механизмов улавливания, некоторые просто заклиниваются в искривленных и разветвленных поровых каналах. По типу фильтровального материала фильтры разделяются на тканевые, волокнистые и зернистые.

Вода Для очистки изделий и охлаждения установок в процессе механической обработки к установкам следует подвести коммуникации, в частности воду. В качестве охлаждения для установок лучше использовать обычную техническую воду. Для очистки подложек и образцов внутри установки, а также для резки, если используется гидрорежущее оборудование требуется использование деионизованной воды, чтобы исключить химическое взаимодействие воды с поверхностью образца. Требования по подведению воды:

· Вода для резки и очистки 3-5 бар, деионизованная. · Вода для охлаждения 3-5 бар, техническая. Контроль Заключение Исходя из выше сказанного ясно, что конструкторско-технологическое обеспечению участков механической обработки должно включать в себя обеспечение безопасности рабочих, от всех типов воздействия таких как: механическое травмирование; поражение электрическим током; энергетическое воздействия; опасные выбросы в атмосферу рабочей зоны. Также обязательно, при производстве микросистемной техники и других полупроводниковых элементов, соответствовать высоким стандартам качества изготовления, исключить ряд факторов и причин возникновения погрешностей, в частности с помощью методов борьбы с вибрацией и правильным расположением рабочих элементов на предприятии. Должны быть подведены коммуникации, соответствующие и подходящие для такого рода оборудования. Требуется непрерывный контроль на разных технологических этапах. Вся конструкторско-технологическая деятельность должна быть подкреплена соответствующей документацией и соответствовать государственным стандартам, предусмотренным для этой технологической области.

Библиографический список 1. Защита от механического травмирования [Электронный ресурс] / Научно-популярный портал Буквы.РУ. Режим доступа - http://bukvi.ru/bgd/zashhita-ot-mexanicheskogo-travmirovaniya.html (дата обращения: 27.04.2019)

2. А.У. Бектенов Организация участка механической обработки приводного вала, механизма разгрузки зерновоза в условиях АО «ЗИКСТО» / Дипломная работа магистра, 2014

3. Э.Л. Жуков Технология машиностроения. В 3-х ч. Часть 2. Проектирование технологических процессов: Учебное пособие. - СПб: Издательство СПбГТУ, 2000.

По теме: Конструкторско-технологическое обеспечение участков механической обработки на производстве изделий микросистемной техники Дисциплина: Подготовка производства изделий микросистемной техники

Выполнил: студент гр. 33339/1 Корнилов Р.О.

Руководитель Соловьев Ю.В.

«» 2019 г.

Санкт-Петербург 2019 Содержание Введение. 2 Основная часть. 2 Основные определения и стандарты.. 2 Факторы организации производства. 4 Безопасность. 4 Изготовление. 5 Требования. 6 Размещение оборудования. 6 Устранение вибрации. 8 Коммуникации. 10 Средства индивидуальной защиты.. 12 Контроль. 13 Заключение. 15 Библиографический список. 16

Введение Участки механической обработки, несмотря на отсутствие требований чистоты помещения достаточно требовательны к организации и конструкторско-технологическому обеспечению. Стоит обратить внимание, что участки механической обработки являются достаточно опасными для рабочих, так как на них присутствуют все виды негативного воздействия на человека, которые требуется снизить до минимума правильным проектированием рабочего пространства. Помимо безопасности существуют условия, которые должны поддерживаться участках механической обработки при производстве микросистемной техники и других полупроводниковых элементов. Необходимо высокое качество изготовления, а также непрерывных контроль на разных технологических этапах. Вся конструкторско-технологическая деятельность должна быть подкреплена соответствующей документацией и соответствовать государственным стандартам, предусмотренным для этой технологической области. К операциям механической обработки при производстве МСТ относятся:

3. Полировка 4. Скрайбирование и разделение Основная часть Основные определения и стандарты Технологическая подготовка производства (ТПП) — совокупность мероприятий, обеспечивающих технологическую готовность производства. Под технологической готовностью производства имеется в виду наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для обеспечения заданного объёма производства продукции с установленными технико-экономическими показателями.

Единая система технологической подготовки производства (ЕСТПП) — система организации и управления технологической подготовкой производства, которая регламентирована государственными стандартами. Они оформлены в виде комплекса межгосударственных стандартов, использование которых обеспечивает сокращение сроков подготовки производства продукции заданного качества, обеспечение высокой гибкости производственной структуры и значительной экономии трудовых, материальных и финансовых ресурсов. С точки зрения ЕСТПП технологическое подготовка производства предусматривает решение задач по направлениям:

ЕСТПП базируется на принципах комплексной стандартизации, унификации и автоматизации производства. Внедрение системы обеспечивает высокий уровень технологичности изделий ещё на стадии проектирования, повышение уровня механизации и автоматизации производственных процессов, сокращает сроки подготовки производства новых изделий и объём разрабатываемой технологической документации. Одним из важнейших принципов, заложенных в ЕСТПП, является типизация технологических процессов (типовые технологические процессы базируются на использовании стандартных заготовок и материалов, типовых методов обработки деталей, стандартных средств технологического оснащения, подобных форм организации производства и т. п.) изготовления унифицированных объектов производства и средств технологического оснащение на основе их классификации и группировки по подобным конструктивно-технологическим признакам.

Список соответствующих ГОСТов и рекомендаций: ГОСТ 14.004—83 Технологическая подготовка производства. Термины и определения основных понятий. ГОСТ 14.201—83 Обеспечение технологичности конструкции изделий. Общие требования. ГОСТ 14.205—83 Технологичности конструкции изделий. Термины и определения. ГОСТ 14.206—73 Технологический контроль конструкторской документации. ГОСТ 14.322—83 Единая система технологической подготовки производства. Нормирование расхода материалов. Основные положения. ГОСТ 17420—72 Единая система технологической подготовки производства. Операции механической обработки резанием. Термины и определения ГОСТ Р 50995.3.1-96 Технологическое обеспечение создания продукции. Технологическая подготовка производства

|

||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 81; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.20.108 (0.015 с.) |