Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Помещение по ремонту автомобилейСтр 1 из 5Следующая ⇒

Введение Предприятие ИП КФХ «Тарадаев К.Н» находится по адресу: Оренбургская область, Красногвардейский район, с. Токское, ул. Молодежная 50. Помещение по ремонту автомобилей Помещение оснащено оборудованием: · Слесарный верстак 3 шт. · Специально оборудованная яма 2 шт.. · Наборы ключей и головок 2 шт. · Установка со сжатым воздухом. · Гидравлический домкрат. · Оборудование для сварки кузовных элементов. · Лебедка ручная. · Компьютер · Пневматические гайковерты и другие спец приборы. · Сверлильный станок. · Пусковое устройство АКБ автомобиля. · Компрессор. Данное оборудование и опыт сотрудников позволяет выполнить ремонт различной степени сложности, от локального ремонта небольших деталей до капитального ремонта узлов автомобиля. Специалисты сервиса всегда готовы проконсультировать клиента по всем вопросам, связанным с ремонтом автомобиля, а также грамотно оценить реальную сложность, определить фактическую стоимость ремонта. В цехе ремонта автомастерской проводятся следующие работы: · Ремонт деталей подвески, также ремонт деталей двигателя. · Техническое обслуживание автомобиля, замена жидкостей. · Ремонт и правка кузова автомобиля с применением сварочного оборудования. · Ремонт электрооборудования автомобиля. · Ремонт различных узлов автомобиля. Основная часть Ремонт двигателя: разборка, сборка и дефектация двигателя автомобиля ВАЗ-2121 См. в приложении 1 Перед разборкой очистил двигатель от грязи. Головкой на 17 отвернул три болта крепления к блоку цилиндров кронштейна редуктора переднего моста и снял кронштейн. Головкой на 13 отвернул четыре гайки крепления к блоку цилиндров кронштейна левой опоры силового агрегата и снял кронштейн в сборе с подушкой. После снятия кронштейнов на их крепежные шпильки и резьбовые отверстия в блоке цилиндров монтировал плиту разборочного стенда и закрепил двигатель на стенде. Снял сцепление. Снял маховик и крышку картера сцепления. Головкой на 13 отвернул четыре гайки крепления к блоку цилиндров кронштейна правой опоры силового агрегата и снял кронштейн с подушкой. Головкой на 17 отвернул три болта крепления к блоку цилиндров кронштейна генератора и снял кронштейн. Круглогубцами ослабил хомут крепления к патрубку отводящей трубки радиатора отопителя нива 2121 шланга отвода охлаждающей жидкости от блока подогрева карбюратора. Снял шланг с патрубка отводящей трубки. Головкой на 10 отвернул две гайки крепления фланца отводящей трубки радиатора отопителя к корпусу насоса охлаждающей жидкости. Отвернув гайку крепления кронштейна трубки к выпускному коллектору, снял отводящую трубку радиатора отопителя и ее уплотнительную прокладку. Головкой на 13 отвернул три болта крепления насоса охлаждающей жидкости к блоку цилиндров и снял насос охлаждающей жидкости в сборе и его прокладку. На впрысковом двигателе демонтировал головку блока цилиндров в сборе с ресивером, впускной трубой и выпускным коллектором. На карбюраторном двигателе головку блока цилиндров нива 2121 снял в сборе с карбюратором, впускной трубой и выпускным коллектором. Снял маслоотделитель системы вентиляции картера, поддон картера и масляный насос. Головкой на 10 отвернул шесть болтов крепления держателя заднего сальника коленчатого вала к блоку цилиндров. Поддел отверткой за приливы держатель заднего сальника и снял держатель в сборе с сальником. Из пазов держателя сальника нива 2121 извлёк два специальных болта (с квадратными головками) крепления крышки картера сцепления. Снял прокладку держателя заднего сальника. Снял крышку привода распределительного вала, демонтировал цепь, звездочку коленчатого вала, валик привода масляного насоса, башмак натяжителя цепи. Накидным ключом на 10 отвернул болт крепления кронштейна сливной трубки маслоотделителя системы вентиляции картера двигателя.

Снял кронштейн. Головкой на 14 отвернул две гайки крепления крышки шатуна. Постучав по боковым поверхностям крышки молотком с пластмассовым бойком, снял крышку шатуна. Вынул нижний вкладыш шатунного подшипника нива 2121 из крышки. Опираясь на торцы стержней шатунных болтов, сдвинул нижнюю головку шатуна с шатунной шейки коленчатого вала. Упираясь деревянной рукояткой молотка в разъем нижней головки шатуна, протолкнул поршень в цилиндр и вынул поршень с шатуном из цилиндра. Вынул верхний вкладыш подшипника из головки шатуна ваз 2121. Извлёк поршни с шатунами из других цилиндров.

Если некоторые детали шатунно-поршневой группы не повреждены и мало изношены, то могут быть снова использованы. Поэтому при разборке пометил детали, чтобы установить их в прежний цилиндр. Головкой на 17 отвернул два болта крепления крышки коренного подшипника коленчатого вала нива 2121. Снял крышку коренного подшипника. Вынул из крышки нижний вкладыш коренного подшипника. Таким же образом снял еще четыре крышки коренных подшипников. Вынул коленчатый вал ваз 2121 из блока цилиндров. Вынул из проточек задней опоры блока цилиндров упорные полукольца. Вынул из опор блока цилиндров верхние вкладыши коренных подшипников коленчатого вала. После разборки двигателя тщательно промыл бензином и очистил от нагара детали для проверки их технического состояния. Для определения износа цилиндров нутромером измерял диаметр цилиндра в четырех поясах и двух плоскостях (параллельно и перпендикулярно оси коленчатого вала). Для определения износа юбки поршня ваз 2121 микрометром измерил диаметр в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 55 мм от днища поршня. Микрометром измерил диаметры шатунных шеек и коренных шеек коленчатого вала. Шейки коленчатого вала шлифовал до ближайшего ремонтного размера, если их износ или овальность больше 0,03 мм, а также если на шейках есть задиры и риски. После шлифования шеек коленчатого вала удалил заглушки масляных каналов, тщательно промыл каналы для удаления остатков абразива и продул сжатым воздухом. Шлифовку шеек коленчатого вала, удаление и установку новых заглушек проводил на СТО.

Расположил кольца следующим образом: плоскости маховика рядом с зубчатым венцом, располагалась напротив шатунной шейки четвертого цилиндра. Замена радиатора См. в приложении 2 Причиной был вытекание охлаждающей жидкости, имелись микротрещины.

Выполнил замену радиатора следующим образом. Слил тосол с холодного двигателя. Отсоединил хомуты шланги, которые соединяют радиатор с системой. Слил остатки охлаждающей жидкости с радиатора. Извлек радиатор. Перед сборкой радиатора очистил всё от грязи. Проверил на герметичность воздухом под давлением 1,5 кГ/cм?, поместив его в ванну с водой. Сборку узлов радиатора производил в обратной последовательности. Нанёс герметик. После сборки залил новый тосол. См. в приложении 3 Стообразной отверткой ослабил хомуты крепления всасывающих и нагнетательных шлангов. Снял шланги с патрубок насоса. Головкой на 13 отвернул две гайки крепления насоса нива 2121 к блоку цилиндров. Снял насос со шпилек. Снял наружную прокладку. Извлек толкатель. Вынул теплоизоляционную проставку. Снял ещё одну прокладку. После установки теплоизоляционной проставки с обеими прокладками минимальная величина выступания толкателя над плоскостью наружной прокладки должна составлять 0,8-1,3 мм. Для проверки медленно проворачиваем коленчатый вал, нажимая на толкатель пальцем. Измерил минимальное выступление толкателя. Регулировал выступание толкателя подбором прокладок разной толщины. Установил в обратном порядке. Установил новую теплоизоляционную проставку, толкатель, прокладки так как имелись дефекты. Заменил шланги и хомуты на новую.

Ремонт трансмиссии Ремонт коробки передач Картеры коробок передач изготавливают для всех автомобилей, кроме ГАЗ-24, отливают из алюминиевого сплава АЛ4, НВ80. Основные дефекты картера: 1) Обломы и трещины. 2) Износ отверстия под задний подшипник промежуточного вала. 3) Износ отверстий под подшипник ведущего и ведомого вала. 4) Износ отверстия под передний подшипник промежуточного вала. 5) Износ переднего отверстия под шипку оси блока шестерен заднего хода. 6) Износ верхней торцевой поверхности бобышек. 7) Износ заднего отверстия под шипку ости блока шестерен заднего хода. Если обломы не захватывают тела картера или обломано только одно ушко, то эти места наплавляют газовой сваркой, трещины заваривают электродуговой сваркой, если они не проходят через отверстия под подшипники и ось блока шестерен заднего хода. Наличие других видов пробоин или трещин является выбраковочным признаком. Наплавку отколов осуществляют газовым пламенем с подогревом: первоначально картер нагревают до температуры 200-250 градусов в течении 15-20 минут, после чего осуществляют заварку ацетилено-кислородным пламенем, используя наконечники №3 или №4. В качестве присадочного материала используются чугунные прутки диаметром 6 мм. Содержание кремния не менее 2,5%. После устранения дефектов наплавной картер вновь нагревают до 600-650 градусов и охлаждают вместе с печью. При заварке трещин применяют электродуговую сварку медно-железными электродами 03ч-1 диаметром 4мм с обмазкой УОНИ 1355 содержащей железный порошок в количестве 18-20% от массы меди. Сварку ведут постоянным током силой 150-160А. Трещину заваривают прерывистыми участками длиной 15-20мм.

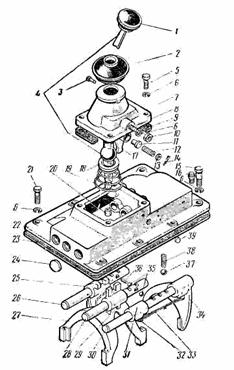

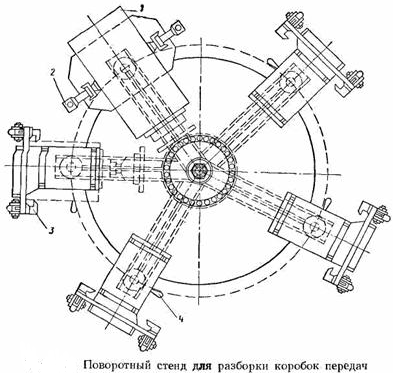

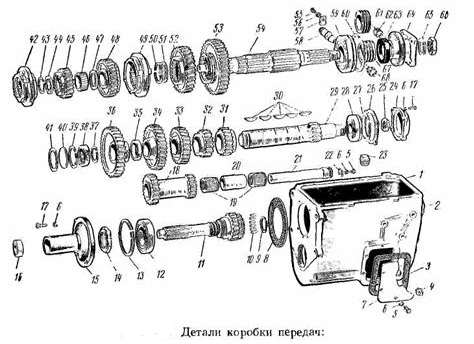

Износы всех отверстий под подшипники устраняют вневанным железнением гальваническим натиранием или постановкой ДРД с буртиком. При этом отверстия предварительно растачивают борштангой, чтобы сохранить соосность, затем одним из вышеперечисленных способов наращивают и вновь растачивают борштангой под размер рабочего чертежа. Износы торцевых поверхностей бобышек под блок шестерен заднего хода устраняют фрезерованием. Увеличение при этом размера, компенсируется постановкой шайб соответствующей толщины или эпоксидными пастами. После восстановления, картер коробки передач должен отвечать следующим техническим требования: овальность и конусообразность отверстий под подшипники не более 0,02 мм; не параллельность общих осей отверстий под подшипники ведущего и ведомого вала относительно общей оси под подшипники промежуточного вала не более 0,07 мм, на длине 400 мм; не параллельность общей оси отверстий под ось блока шестерен заднего хода, не более 0,04 мм., на длине 200 мм. Расстояние от оси отверстий под подшипники ведущего и ведомого валов до оси отверстий под подшипники промежуточного вала 123, 20…123,30 мм расстояние от оси отверстий под ось блока шестерен заднего хода 89, 20…89,30 мм. Валы коробок передач изготавливают у автомобилей ЗИЛ из стали 25 ХГМ. НКС60…65; у ГАЗа из стали 35Х; у МАЗа из стали 15ХГНТА, НЯС58…62. В качестве примера рассмотрим и основные дефекты ведущего вала коробки передач автомобиля ЗИЛ130. Обломы и трещины, как и выкрошивание рабочей поверхности зубов, являются выбраковочным признаком. Износ шейки под передний шариковый подшипник до диаметра менее 59,98мм устраняют железнением или хромированием с последующим шлифованием под размер рабочего чертежа. Вмятины от роликов или износ отверстия под роликовый подшипник до диаметра более 44,04 мм., устраняют постановкой ДРД с последующим шлифованием под размер рабочего чертежа. Забоины, отколы или износ зубьев внутреннего зацепления с торцами включения устраняют зачисткой, При толщине зуба менее 6,5 мм, ведущий вал бракуется. Для определения состояния толщины зубьев в диаметрально противоположные впадины устанавливают шарики диаметром 6,50 мм, и замеряют размер. Если он будет более 51,74, то зуб считаются изношенными. Износ конусной поверхности под кольцо синхронизатора, при котором размер будет менее 41,0 мм, и при проверке на краску при котором пятно контакта будет занимать менее 70% поверхности, требует выбраковки ведущего вала. Размер определяют конусным калибром. Его малый диаметр должен быть 80,00 мм, а конусность 16 град. Расстояние замеряют от торца калибра со стороны малого диаметра конуса до поверхности после надевания его на конусную поверхность кольца синхронизатора. Контактное пятно определяют перемещением калибра относительно конусной поверхности кольца, после покрытия его поверхности краской. Изношенные шлицы до толщины менее 5,70 мм, являются выбраковочным признаком, как и износ зубьев внешнего зацепления до размера менее 6,95 мм. Восстановленный ведущий вал должен отвечать следующим техническим требованиям: овальность и конусность; сообразность шейки под передний подшипник не более 0,01 мм, шейки под задний подшипник не более 0,02 мм; нецилиндричность отверстия под роликовый подшипник не более 0,01 мм; радиальное биение отверстия под роликовый подшипник не более 0,01 мм; радиальное биение отверстия под роликовый подшипник относительно шеек подпередний и задний подшипник не более 0,03 мм; радиальное биение шейки под сальник относительно шеек под передний и задний подшипники не более Ra=1.25 мкм, отверстия под роликовый подшипник не более Ra=0,63 мкм. См. в приложении 4 Для разборки коробки передач на узлы используют поворотный стенд (рис.1 Поворотный стенд для разборки коробки передач), на котором можно одновременно установить пять коробок передач. Коробку 1 передач фиксируют на стенде зажимами 2 и 5. Рукоятка 4 позволяет поворачивать коробку передач в удобное для разборки положение. Отвернув болты 15 и 21 (Рис. 2 Детали механизма переключения коробки передач) с пружинными шайбами 6, снимают механизм переключения коробки передач и прокладку 23. Для снятия правой и левой боковых крышек 7 (Рис. 3 Детали коробки передач) с прокладками 3 отвертывают Г-образным ключом по шесть болтов 5 с пружинными шайбами 6. Для демонтажа ведущего вала 11 отвертывают болты 17, крепящие крышку 15 подшипника к коробке передач, снимают крышку и прокладку 8 крышки. При помощи оправки из мягкого металла и молотка смещают вперед ведущий вал 11 с подшипником 12 так, чтобы они вышли из гнезда картера 1 коробки передач, и вынимают роликовые подшипники 10 из шестерни ведущего вала, предварительно сняв стопорные кольцо 9. Ведомый вал 54 коробки передач с подшипником смещают назад из картера 1 при помощи оправки из мягкого металла и молотка так, чтобы шариковый подшипник вышел из гнезда в картере коробки передач, и снимают синхронизатор 42 четвертой и пятой передач. Съемником снимают шариковый подшипник 59 ведомого вала, а рукой — ведущие шестерни 61 и 67 привода спидометра. С шарикового подшипника 59 при помощи двух отверток или съемника снимают стопорное кольцо 60. Поднимая передний конец картера 1 коробки передач, вынимают ведомый вал 54 в сборе с шестернями и шестерню 53 первой передачи. Для снятия блока шестерен заднего хода вывертывают стопорный болт 5 оси заднего хода, снимают пружинную шайбу и стопор 22 оси. Съемником снимают ось 21 блока шестерен заднего хода и вынимают из картера 1 блок шестерен 18 с роликовыми подшипниками 19. Из блока шестерен вынимают роликовые подшипники 19 и распорную втулку 20. Отвернув четыре болта 17 с пружинными шайбами 6, снимают крышку 24 заднего подшипника промежуточного вала с прокладкой 26. Предварительно отогнув завальцованную часть, отвертывают гайку 25 заднего подшипника промежуточного вала. При помощи оправки из мягкого металла и молотка спрессовывают промежуточный вал 29 назад настолько, чтобы задний шариковый подшипник 28 и передняя шейка вала вышли из своих гнезд. При помощи приспособления с заднего подшипника 28 снимают стопорное кольцо 27, а при помощи съемника — задний подшипник 28. Вынув из картера 1 промежуточный вал 29 в сборе с шестернями, при помощи оправки из мягкого металла и молотка выбивают заглушку 40 и передний роликовый подшипник 38, из гнезда переднего подшипника вынимают при помощи приспособления стопорное кольцо 37.

Рис. Детали механизма переключения коробки передач: 1—рукоятка рычага переключения передач; 2— чехол рычага; 3— стопор рычага; 4 — рычаг переключения передач; 5, 15 ц 21—болты; 6—пружинные шайбы; 7—картер рычага переключения передач; 8— ось промежуточного рычага; 9 и 23 — прокладки; 10— гайка оси; 11—предохранитель включения заднего хода; 12 — пружина предохранителя; 13 — шайба предохранителя; 14 — шплинт; 16 — сапун; 17 — промежуточный рычаг переключения первой передачи и заднего хода; 18 — опора рычага; 19 — пружина рычага; 20 — установочная втулка картера рычага; 22— крышка коробки передач; 24 и 39 — заглушки; 25— вилка переключения второй и третьей передач; 26 — шток переключения второй и третьей передач; 27 — вилка переключения четвертой н пятой передач: 28—шток переключения четвертой и пятой передач; 29 и 33 — шплинтовая проволока; 30-—шток переключения первой передачи и заднего хода; 31—головка штока переключения первой передачи и заднего хода; 32 — стопорный болт; 34 — вилка переключения первой передачи и заднего хода; 35 — шарики замка штоков; 36—штифт замка штоков; 37 — фиксаторный шарик; 38 — пружина фиксатора.

Рис. Детали коробки передач: 1 — картер коробки; 2, 3, 8 и 26— прокладки; 4 — пробка спускного отверстия с магнитом; 5, 17 и 55— болты; 6 и 55 — пружинные шайбы; 7 — крышка люка; 9, 13, 27, 37, 35, 43, 50 и 60— стопорные кольца; 10, 19 и 38—роликовые подшипники; // — ведущий вал; 12, 16, 28 и 55 — шариковые подшипники; 14 — гайка подшипника ведущего вала; 15 — крышка подшипника ведущего вала; 18 — блок шестерен заднего хода; 20 и 35 —распорные втулки; 21 — ось блока шестерен; 22 — стопор оси; 23 — пробка маслоналивного отверстия; 24 — крышка заднего подшипника промежуточного вала; 25 — упорная гайка заднего подшипника промежуточного вала; 29 — промежуточный вал; 30 — шпонки шестерен; 31— шестерня второй передачи промежуточного вала; 32 — шестерня заднего хода промежуточного вала: 33—шестерня третьей передачи промежуточного вала; 34 — шестерня четвертой передачи промежуточного вала; 36—шестерня постоянного зацепления промежуточного вала; 40 — заглушка; 41—уплоткителькое кольцо; 42 — синхронизатор четвертой и пятой передач; 44, 47. 51 и 6Б — упорные шайбы; 45—шестерня четвертой передачи ведомого вала; 46-—втулка шестерни четвертой передачи; 48 — шестерня третьей передачи ведомого вала; 49 — синхронизатор второй и третьей передач в сборе; 52 — шестерня второй передачи ведомого вала; 53 — шестерня первой передачи ведомого вала; 54 — ведомый вал; 57 — стопор штуцера; 58 — штуцер; 61 и 67 — ведущие шестерни привода спидометра; 62 н 68—ведомые шестерни привода спидометра; 63—сальник; 64 — фланец ведомого вала; 66 — гайки фланца. Смена масла ГУР См. в приложении 5 При смене масла следует отсоединить продольную тягу автомобиля и открыть крышку бачка насоса гидроусилителя. Для слива масла необходимо: 1) повернуть рулевое колесо влево до упора; 2) открыть сливное отверстие, вывернув пробку с магнитом из картера рулевого механизма. Слив масла считается законченным, если прекратилась течь масла из сливного отверстия картера рулевого механизма. После слива нужно промыть систему гидроусилителя, для чего требуется: 1) удалить из бачка насоса гидроусилителя остаток загрязненного масла; наличие остатков обтирочного материала в бачке недопустимо; 2) промыть шайбу, резиновое уплотнительное кольцо крышки насоса и пробку сливного отверстия с магнитом картера рулевого механизма, очистив их от грязи; снять и промыть сетки фильтров насоса и поставить их на место; 3) залить в бачок насоса через воронку с двойной сеткой 1 л свежего масла и слить это масло через сливное отверстие картера рулевого механизма, поворачивая при этом рулевое колесо от упора до упора. Для заливки свежего масла нужно: 1. Завернуть пробку с магнитом в сливное отверстие картера рулевого механизма. 2. При повернутом до упора влево рулевом колесе заливать свежее масло в бачок насоса до появления масла над сеткой заливного фильтра. Затем, вращая рулевое колесо от упора до упора и не прикладывая усилия на упорах, доливать масло до тех пор, пока в систему будет залито не менее 2,5 л масла. Пустить двигатель, затем долить свежее масло и при работе двигателя на режиме холостого хода вращать рулевое колесо от упора до упора, удерживая его кратковременно на упорах в течение 2— 3 сек с усилием около 10 кг и доливая по мере необходимости масло до появления его над сеткой (полного покрытия сетки не требуется). Заливка масла считается законченной, когда прекращается выход воздуха в виде пузырьков из системы через масло в бачке насоса. 3. Остановить двигатель, установить крышку бачка с уплотнительной прокладкой, резиновое уплотнительное кольцо, шпильки крепления крышки и шайбу и закрепить гайкой-барашком. Гайку-барашек затягивать от руки. В случае течи масла из-под крышки бачка проверить правильность установки прокладки крышки и в случае ее повреждения сменить ее. 4. Присоединить продольную тягу и смазать шарнир.

См. в приложении 6 Произвёл техническое обслуживание тормозной системы КамАЗ 55102 при обслуживании выяснилось что колодки тормозного механизма подлежат замене из-за наличия неисправности, а именно износ фрикционных накладок колодок, при котором расстояние от поверхности накладок до головок заклепок менее 0,5 мм. Вывод В ходе производственной практики я закрепил полученные теоретические знания и приобрел производственный опыт по организации технологического процесса технического обслуживания и ремонта автотранспорта. Также за время практики был освоен порядок выполнения технического обслуживания, порядок нахождения неисправностей систем, порядок выполнения регулировочных работ. За период производственной практики мною выполнены цели и задачи практики. Благодаря прохождению практики в «КФХ Тарадаев К.Н» я смог понять, как должна быть организована работа, какие услуги могут быть предоставлены рабочими по техническому обслуживанию и ремонту автомобилей.

Список использованных источников: 1. Интернет ресурсы https://vazclub.com http://interdalnoboy.com http://www.vazbook.ru

2. Полученный практический навык на предприятии. Приложения

1 2

3

4

5

6 Введение Предприятие ИП КФХ «Тарадаев К.Н» находится по адресу: Оренбургская область, Красногвардейский район, с. Токское, ул. Молодежная 50. Помещение по ремонту автомобилей Помещение оснащено оборудованием: · Слесарный верстак 3 шт. · Специально оборудованная яма 2 шт.. · Наборы ключей и головок 2 шт. · Установка со сжатым воздухом. · Гидравлический домкрат. · Оборудование для сварки кузовных элементов. · Лебедка ручная. · Компьютер · Пневматические гайковерты и другие спец приборы. · Сверлильный станок. · Пусковое устройство АКБ автомобиля. · Компрессор. Данное оборудование и опыт сотрудников позволяет выполнить ремонт различной степени сложности, от локального ремонта небольших деталей до капитального ремонта узлов автомобиля. Специалисты сервиса всегда готовы проконсультировать клиента по всем вопросам, связанным с ремонтом автомобиля, а также грамотно оценить реальную сложность, определить фактическую стоимость ремонта. В цехе ремонта автомастерской проводятся следующие работы: · Ремонт деталей подвески, также ремонт деталей двигателя. · Техническое обслуживание автомобиля, замена жидкостей. · Ремонт и правка кузова автомобиля с применением сварочного оборудования. · Ремонт электрооборудования автомобиля. · Ремонт различных узлов автомобиля. Основная часть

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 42; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.107.149 (0.081 с.) |