Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Машины для подготовительных работ

B состав работ по подготовке строительной полосы вдоль трассы будущего магистрального трубопровода входят: валка леса, корчевка пней и кустарника, удаление крупных камней, срезка бугров и засыпка впадин землей, сооружение полок на склонах, возведение насыпей на болотах и т.д. Это делается для того, чтобы обеспечить последующую нормальную работу специальных строительных машин. Сейчас наиболее трудоемкие из этих видов строительных работ механизированы и выполняются при помощи высокопроизводительных машин, представляющих собой навесное оборудование на тракторы: бульдозеров, кусторезов, корчевателей-собирателей и рыхлителей. Эти строительные машины общего назначения применяются также при строительстве дорог, прокладке просек, мелиоративных работах и т.д.

Бульдозеры

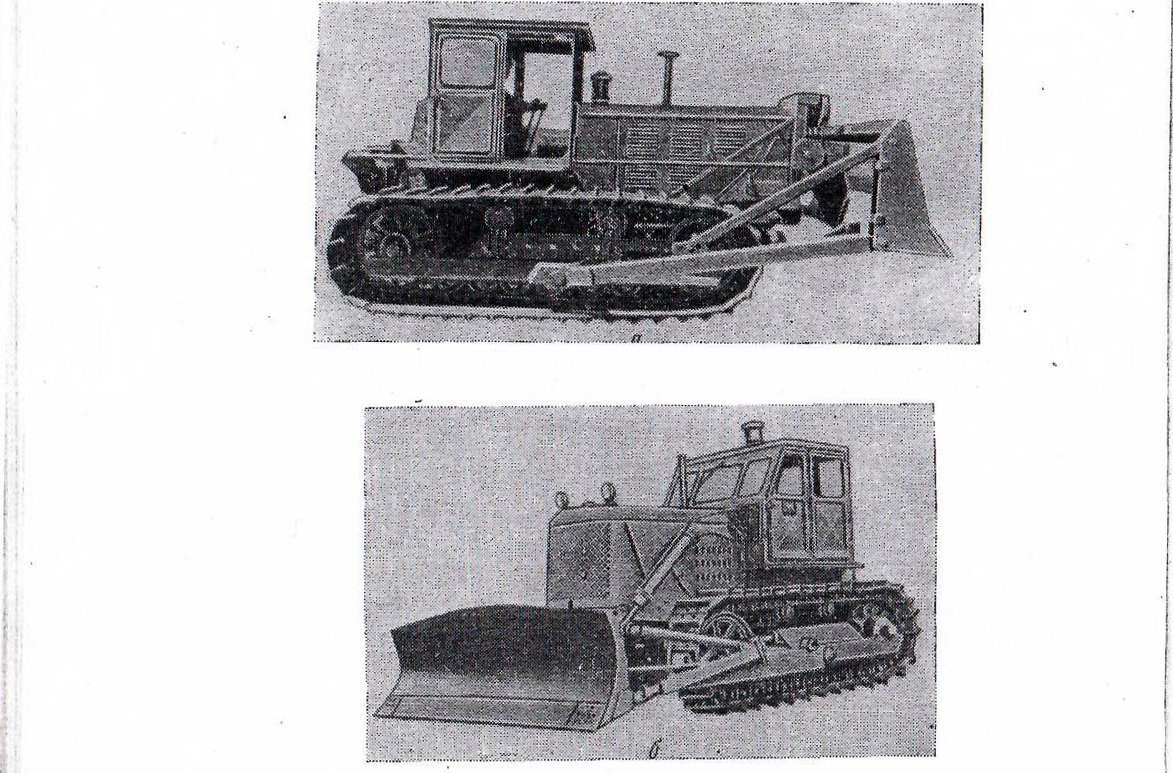

Возможность выполнения бульдозером многих трудоемких работ наряду с простотой, прочностью и надежностью Бульдозер - основная машина для подготовительных работ (см. рисунок 3.1 а и б).

а - с канатно-блочной системой управления отвалом; б - с гидравлическим управлением отвалом Рисунок 3.1 – Бульдозер

Он применяется для планировки местности, срезки, бугров, засыпки ям и траншей, перемещения грунта на небольшие расстояния (до 100 м) и т.д. Бульдозер может быть использован для валки деревьев с корнями, корчевания пней и кустарников. В зимнее время его применяют для расчистки дорог и площадок от снега. Возможность выполнения бульдозером многих трудоемких работ наряду с простотой, прочностью и надежностью конструкции сделали его самой широко распространенной общестроительной машиной. Бульдозер состоит из базовой машины (трактора) и специального навесного рабочего оборудования (отвала с рамой или толкающими балками). По способу установки отвала относительно оси трактора различают бульдозеры неповоротные и универсальные (поворотные). Неповоротными называются бульдозеры, у которых отвал располагается только перпендикулярно оси трактора, а универсальными, - когда отвал может быть установлен как перпендикулярно, оси трактора, так и под другим углом к ней, а также повернут в вертикальной плоскости под углом 5 - 6° (изменение угла резания). Отвал бульдозера представляет собой металлический вогнутый скребок сложного профиля, расположенный впереди трактора.

Нижняя часть скребка плоская, а верхняя образует участок цилиндрической поверхности. Сопряжение поверхностей выполнено по касательной. Вогнутая форма отвала заставляет поднимающийся по нему грунт опрокидываться вперед, не допуская переваливания через отвал. Отвал состоит из передней стенки, изготавливаемой из листовой стали, верхней и нижней балок, придающих ему необходимую жесткость, и боковых стенок или щек. В некоторых конструкциях отвалов щеки несколько выступают вперед за переднюю стенку. К нижней части отвала болтами с потайными головками крепятся ножи. Их как, правило, три: два боковых и средний. Ножи изготавливаются из высококачественной полосовой стали и имеют в большинстве случаев двустороннюю заточку. По притуплении одной режущей кромки нож переворачивают для работы другой. К верхней части отвала иногда приваривают козырек, усиленный ребрами жесткости, а к боковым щекам прикрепляют уширители. Козырек служит для предотвращения переваливания грунта через отвал. Совместно с уширителями он также увеличивает объем грунта, перемещаемого бульдозером. Отвал неповоротного типа (см. рисунок 3.2, а) монтируется к двум толкающим балкам при помощи раскосов и подкосов, образуя с ними жесткую пространственную конструкцию. Свободные концы толкающих балок шарнирно крепятся к рамам гусеничных тележек трактора, обеспечивая тем самым вертикальные перемещения отвала при сохранении прямого угла между ним и осью трактора. Отвал поворотного типа (см. рисунок 3.2, б) устанавливается шарнирно к универсальной толкающей раме и двум толкателям. Свободные концы брусьев толкающей рамы крепятся, как и в первом случае, к рамам гусеничных тележек. Передний конец толкающей рамы снабжен оголовком с шаровой опорой, входящей в шаровое гнездо, расположенное в центре нижней балки отвала. Полученный таким образом шаровой шарнир позволяет устанавливать отвал под различным углом к оси трактора. Фиксация необходимого положения отвала относительно толкающей рамы производится толкателями. Они представляют собой регулируемые кронштейны, шарнирно крепящиеся к боковым щекам отвала и брусьям толкающей рамы. На каждом брусе предусмотрено несколько положений крепления каждого

а – неповоротного типа; б – универсального (поворотного) типа Рисунок 3.2 – Конструкция отвала бульдозера

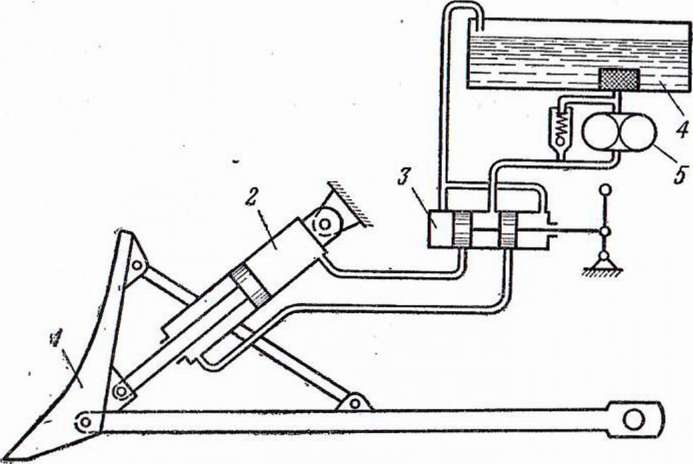

толкателя, что обеспечивает изменение угла установки отвала от прямого (90°) до острого (60 - 62°) вправо или влево, а также наклон отвала в вертикальной плоскости на 5 - 6°. Толкающая рама называется универсальной, так как она может быть использована для установки вместо отвала, оборудования кустореза или корчевателя. В процессе работы бульдозер, двигаясь вперед, опускает отвал, ножи которого, врезаясь в грунт, срезают его поверхностный слой. Разрушенный грунт поднимается по отвалу и перемещается перед ним в виде призмы волочения. Набрав определенное количество грунта, бульдозер приподнимает отвал, прекращая тем самым процесс резания, и толкает перед собой срезанный ранее грунт до места разгрузки. Затем он останавливается и начинает движение назад с поднятым отвалом, оставив грунт. При необходимости разравнять транспортируемый грунт бульдозер продолжает двигаться вперед с приподнятым на некоторую высоту отвалом, разглаживая доставленный грунт, затем возвращается назад для повторения цикла. Специфика работы бульдозера, заключающаяся в толкании транспортируемого грунта перед собой, позволяет использовать бульдозеры для выполнения таких работ, как возведение насыпей на болотах, сооружение подъездов к мостам, выполнение которых другими машинами невозможно или весьма затруднено. По роду управления отвалом (поднимание и опускание) все бульдозеры можно разделить на две группы: с канатно-блочным и гидравлическим управлением. При канатно-блочном управлении отвал бульдозера поднимается и удерживается на требуемой высоте при помощи стального каната, пропущенного через систему блоков (полиспаст), и лебедки, приводимой в действие от вала отбора мощности трактора, а опускание отвала и заглубление его в грунт происходят под действием собственного веса его и присоединенных к нему элементов навесного оборудования (толкающей рамы с толкателями или толкающих балок). При гидравлическом управлении отвал бульдозера поднимается гидроцилиндрами, питаемыми рабочей жидкостью под давлением от насоса, приводимого в действие двигателем трактора, а опускается под действием своего веса и напорного усилия гидроцилиндров, передающих на отвал часть веса трактора (см. рисунок 3.3).

1 - отвал; 2 - гидроцилиндр подъема и опуска отвала; 3 - распределитель (золотник); 4 - масляный бак; 5 - насос Рисунок 3.3 - Схема гидросистемы управления отвалом бульдозера

Поэтому заглубление отвалов одинакового веса и конфигурации при гидравлической системе управления будет проходить более интенсивно и возможно в более плотных грунтах. Интенсификации процесса заглубления во всех случаях содействует также сила тяги трактора (при условии, конечно, что начальное заглубление состоялось). Командоаппарат управления отвалом бульдозера (золотник или рычажная система управления муфтой включения лебедки) находится в кабине тракториста, управляющего одновременно трактором и бульдозером.

Сопротивление грунта резанию и перемещению преодолевается тяговым усилием бульдозера, которое должно быть несколько больше суммы всех возникающих сопротивлений.

Кусторезы

Кусторезы предназначены для срезки кустарника и мелколесья при подготовке строительной полосы (см. рисунок 3.4).

Рисунок 3.4 - Кусторез

Наибольшее распространение получили кусторезы отвально-ножевого типа с прямыми ножами. Их конструкция характеризуется простотой, прочностью и надежностью в работе. Кусторез этого типа состоит из базовой машины трактора и навесного рабочего оборудования. Навесное оборудование аналогично бульдозеру состоит из универсальной толкающей рамы, на которой вместо отвала бульдозера крепится отвал кустореза. Механизм управления отвалом тот же, что и у бульдозера. На кабину водителя и капот двигателя надевается решетчатое ограждение, сваренное из труб, для предохранения от повреждения падающими деревьями. Остовом отвала кустореза является треугольная сварная рама, в центре которой имеется кронштейн с шаровым гнездом, в которое входит шаровая опора универсальной толкающей рамы. Сверху к раме приваривается жесткий каркас из уголков, к которому с боков крепятся два вертикальных, а сверху - два наклонных щита из листовой стали, образуя клин с углом при вершине 60°. К нижней части рамы приварены три лыжи: одна спереди треугольника рамы, выступая вперед отвала, две другие - сзади по бокам отвала. Для того чтобы при переднем или заднем движении кустореза отвал не зарывался в грунт, у передней лыжи отогнут кверху передний конец, а у задних - задние концы. Для того чтобы предотвратить наезд отвала на срезанные ранее деревья, передняя лыжа снабжена колуном, представляющим собой клинообразную металлическую пластину, приваренную к отогнутому концу лыжи и соединенную с каркасом вертикальным и наклонным ребрами жесткости. Соприкасаясь с поваленным отвалом дерева, колун приподнимает его на отвал, который, благодаря своей клиновой форме, отодвигает дерево в сторону. |К нижней части рамы отвала приварены горизонтальные полосы, к которым прикрепляются болтами ножи - по три с каждой стороны отвала. Режущие кромки передних ножей образуют в плане угол 90° (между правой и левой стороной отвала), а кромки задних ножей - угол 60°. В процессе работы отвал кустореза скользит на лыжах по поверхности земли и срезает деревья и кустарники в пределах своей ширины, называемой шириной захвата. За проход кусторез может срезать дерево диаметром до 25 см. Деревья и кустарники сваливаются по обе стороны прохода, образуемого кусторезом Управление кусторезом при валке деревьев требует от тракториста определенных навыков и большого внимания к соблюдению правил техники безопасности.

Поскольку передвижение кустореза с поднятым отвалом неблагоприятно отражается на работе ходовой части трактора из-за перегруженности передних катков, при перемещении на большие расстояния отвал необходимо снимать и перевозить транспортными средствами. В тяжелых условиях работы (прочная древесина, большие диаметры стволов) тяговое усилие недостаточно для срезания деревьев непрерывным движением трактора. Поэтому срезку производят последовательными движениями трактора вперед рывками, используя инерцию вращающихся масс его трансмиссии. Это увеличивает динамику работы трактора, снижая его долговечность. Усилие для подъема отвала кустореза в транспортное положение определяется условиями преодоления веса поднимаемого оборудования и дополнительного груза (кустов, стволов, деревьев, дерна и других предметов, полностью или частично расположенных на ножах и плоскостях отвала).

Корчеватели-собиратели

Корчеватели-собиратели предназначены для корчевания и уборки со строительной полосы пней, корней, камней, кустарника и мелкого леса, срезанного кусторезами или другими машинами (см. рисунок 3.5). Рисунок 3.5 - Корчеватель-собиратель

Подобно бульдозеру и кусторезу корчеватель-собиратель является навесным оборудованием к трактору и отличается от них конструкцией отвала. Отвал корчевателя состоит из щита с коробчатой жесткой рамой, выполненной из сварных балок коробчатого сечения. В нижней части отвала приварены гнезда, в которые закладываются зубья и крепятся в них чеками. В центре отвала расположено гнездо для присоединения к шаровой опоре толкающей рамы. По краям отвала приварены четыре кронштейна с гнездами, в которых крепят боковые толкатели. По назначению корчеватели-собиратели разделяют на корчевательно - уборочные и уборочные, которые отличаются друг от друга конструкцией отвала. Отвал корчевателя-собирателя уборочного типа характеризуется большой шириной и большим количеством зубьев, а отвал корчевательно-уборочного типа характеризуется меньшей шириной и меньшим количеством, но более мощными зубьями, чем у корчевателя уборочного типа. При уборке срезанной древесины корчеватель-собиратель с опущенным отвалом (зубья скользят по земле) перемещает перед собой стволы деревьев и кустарники, собирая их в кучи (см. рисунок 3.6). Рисунок 3.6 - Схема работы корчевателя-собирателя

При рыхлении верхнего слоя грунта, корчевании корней (мелких деревьев с корнями) с небольших пней корчеватель-собиратель движется вперед с опущенным отвалом таким образом, что его зубья, врезаясь в землю, рыхлят грунт, прорезая в нем продольные борозды и извлекая при этом корни.

Для корчевания больших камней и пней с развитой корневой системой зубья отвала заглубляют под пень (или камень), и одновременно толкая и поднимая отвал, выкорчевывают пень из грунта. Не извлеченная часть корней удаляется последующими проходами корчевателя с заглубленными зубьями. При сильно развитой корневой системе перед корчевкой пня необходимо подрубить особо мощные корни.

Рыхлители

Рыхлители предназначены для предварительной разработки плотных и мерзлых грунтов, заключающейся в разрушении этих грунтов на куски, подлежащие дальнейшей разработке бульдозерами, экскаваторами, скреперами и другими машинами, в комплексе с которыми работают рыхлители. Рыхлители также удаляют из грунта крупные камни, выкорчевывают пни, взламывают дорожные покрытия при ремонте дорог. Глубина рыхления достигает 1000 мми более. Рыхлитель (см. рисунок 3.7) состоит из тягача и расположенного сзади тягового рабочего органа прицепного или навесного типа. Рисунок 3.7 - Рыхлитель

Рыхлители навесного типа более маневренны, чем прицепного и обладают меньшим весом, так как для заглубления рабочего органа используется часть веса тягача. Навесной рыхлитель, установленный на тракторе, оборудованном отвалом бульдозера, позволяет в транспортном положении более равномерно распределить нагрузку на опорные катки гусеничных тележек трактора, чем прицепной. Прицепные рыхлители имеют, как правило, канатную систему управления, а навесные - гидравлическую. После обработки рыхлителем горная порода оказывается подготовленной для перемещения ее бульдозером. При этом в грунтах с большим числом трещин бывает достаточно прорезать только продольные или поперечные параллельные резы на расстоянии друг от друга, равном двум глубинам одного реза. В плотных же породах необходимо рыхление, в перекрестных направлениях. Для успешной работы рыхлителя сила тяги трактора должна превосходить или быть равной сумме сопротивлений, возникающих при его работе.

Скреперы

Скрепер является самоходной или прицепной (к гусеничному или колесному трактору, колесному тягачу) землеройно-транспортной машиной, рабочим органом которой служит ковш на пневмоколесах, снабженный в нижней части ножами для срезания сдоя грунта. Скреперы предназначены для послойного резания, транспортирования, послойной отсыпки, разравнивания и частичного уплотнения грунтов I - II категорий при инженерной подготовке территории под застройку, планировке кварталов, возведении насыпей, разработке широких траншей и выемок под различные сооружения и искусственные водоемы и др. Наиболее эффективно скреперы работают на непереувлажненных средних грунтах (супесях, суглинках, черноземах), не содержащих крупных, каменистых включений. При разработке скреперами тяжелых грунтов их предварительно рыхлят на толщину срезаемой стружки. Главным параметром скреперов является геометрическая вместимость ковша (м3), которая лежит в основе типоразмерного ряда этих машин. Скреперы классифицируют: - по вместимости ковша - машины малой (до 5 м3), средней (5...15 м3) и большой (свыше 15 м3) вместимости; - по способу загрузки ковша - с пассивной загрузкой движущим усилием срезаемого слоя грунта, с принудительной загрузкой с помощью скребкового элеватора; - по способу разгрузки ковша - с принудительной разгрузкой при выдвижении стенки ковша вперед (основной способ), со свободной (самосвальной) разгрузкой опрокидыванием ковша вперед по ходу машины; - по способу агрегатирования с тяговыми средствами - прицепные к гусеничным тракторам и двухосным колесным тягачам; самоходные, агрегатируемые с одноосными и двухосными колесными тягачами; - по способу управления рабочим органом (с гидравлическим и электрогидравлическим управлением). Гидравлическая или электрогидравлическая системы управления рабочим органом обеспечивают принудительное опускание, подъем и разгрузку ковша, изменение глубины резания, подъем и опускание передней заслонки ковша с помощью гидроцилиндров двойного действия. Принудительное заглубление ножей ковша в грунт позволяет довольно точно регулировать толщину срезаемой стружки, сокращать время набора грунта и эффективно разрабатывать плотные грунты. Рабочий процесс скрепера (см. рисунок 3.8) состоит из следующих последовательно выполняемых операций: резание грунта и наполнение ковша, транспортирование грунта в ковше к месту укладки, выгрузка и укладка грунта, обратный (холостой) ход машины в забой.

Рисунок 3.8 – Рабочий процесс скрепера

При наборе грунта (см. рисунок 3.8, а) ножи опущенного на грунт ковша 2 срезают слой грунта толщиной h, который поступает в ковш при поднятой подвижной заслонке 3. Наполненный грунтом ковш на ходу поднимается в транспортное положение (см. рисунок 3.8, б), а заслонка 3 опускается, препятствуя высыпанию грунта из ковша. При разгрузке ковша (см. рисунок 3.8, в) заслонка 3 поднята, а грунт вытесняется принудительно из приспущенного ковша выдвигаемой вперед задней стенкой ковша, причем регулируемый зазор между режущей кромкой ковша и поверхностью земли определяет толщину с укладываемого слоя грунта 4, который разравнивается (планируется) ножами ковша и частично уплотняется колесами скрепера. При холостом ходе порожний ковш поднят в транспортное положение, а заслонка опушена. Для увеличения тягового усилия скрепера при наполнении ковша в плотных грунтах обычно используют бульдозер-толкач 1 (см. рисунок 3.8, а). При наполнении ковша скорость движения скреперов составляет 2 - 4 км/ч, при транспортном передвижении - 0,5 - 0,8 максимальной скорости трактора или тягача. Дальность транспортировки грунта самоходными скреперами экономически эффективна на расстояние до 5000 м. В строительстве используют самоходные скреперы с ковшами вместимостью 4,5; 8,3; 11; 16 и 25 м3. На скреперах с ковшами вместимостью 16 и 25 м3 установлен второй дополнительный задний двигатель для привода задних колес через гидромеханическую трансмиссию, что позволяет выполнить все колеса машины ведущими. Управление дополнительным двигателем и гидромеханической трансмиссией синхронизировано с уравнением тягачом и ведется из кабины машиниста. Одновременную работу обоих двигателей используют при заполнении ковша и транспортировании грунта к месту разгрузки; при выгрузке ковша и обратном ходе используется один двигатель тягача. Самоходный скрепер (см. рисунок 3.9) представляет собой двухосную пневмоколесную машину, состоящую из одноосного тягача 15 и полуприцепного одноосного скреперного оборудования, соединенных между собой универсальным седельно-сцепным устройством 14.

Рисунок 3.8 – Самоходный скрепер

На тягаче смонтированы два гидроцилиндра 1 для его поворота относительно рабочего органа в плане. Седельно-сцепное устройство обеспечивает возможность относительного поворота тягача и скрепера в вертикальной и горизонтальной плоскостях. Для толкания скрепера бульдозером-толкачом в процессе набора грунта имеется буферное устройство 8. Основным узлом скрепера является ковш 5 с двумя боковыми стенками и днищем, опирающийся на колеса 7. К подножевой плите ковша крепят сменные двухлезвийные ножи 2 - два боковых и средние. Ковш снабжен выдвижной задней стенкой 10 для принудительной разгрузки, а в передней части - заслонкой 11, поднимающейся при наборе и выгрузке грунта. Заслонка служит для регулирования щели при загрузке ковша и закрывает ковш при транспортировании грунта. Ковш двумя шарнирами 4 соединен с тяговой П-образной рамой 3, жестко соединенной с хоботом 13. Гидравлическая система управления рабочим оборудованием обеспечивает подъем и опускание ковша 5, заслонки 11, выдвижение задней стенки 10 и возврат ее в исходное положение с помощью трех пар гидроцилиндров 6, 9 и 12. Насосы гидросистемы рабочего оборудования приводятся в действие от коробки отбора мощности базового тягача. Раздельное управление гидроцилиндрами осуществляется золотниковым распределителем, установленным в кабине машиниста. Рабочее оборудование самоходных и прицепных скреперов одинаково по конструкции и максимально унифицировано. Эксплуатационная производительность скрепера (м3/ч) в плотном теле Пэ = nqKнKв/Kр, где n - число циклов в час (n - 3600/Тц); q - вместимость ковша скрепера, м3; Kн - коэффициент наполнения ковша грунтом (Кн = 0,6…1,2); Кн = q/q1 (q1 - объем рыхлого грунта в ковше скрепера); Кв - коэффициент использования машины по времени (К в = 0,8…0,9); Кр - коэффициент разрыхления грунта в ковше скрепера (Кр = 1,1…1,3).

Практика № 4

|

|||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 350; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.228.95 (0.05 с.) |