Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Краткое описание процесса производстваСтр 1 из 6Следующая ⇒

Курсовая работа По дисциплине: «Основы технологической безопасности производств энергонасыщенных материалов и изделий» Тема:«Технологическая безопасность в производстве баллиститных порохов»

Выполнил студент гр.ТПМП-11: Ивонина.Н.В. Проверил: Талин Д.Д.

Пермь 2015 Содержание Введение 3 1 Краткое описание процесса производства 4 2 Опасные и вредные факторы при проведении работ 9 3 Мероприятия по снижению опасных и вредных факторов или по недопустимости их возникновения 17 3.1 Оборудование и средства, повышающее безопасность проведения процессов 17 3.2 Система пожаротушения 19 3.3 Мероприятия по ТБ при ведении технологического процесса 21 3.4 Требования к оборудованию и электрооборудованию, приборам КИП и автоматики с точки зрения ТБ 21 3.5 Средства индивидуальной защиты 22 4 Меры по ликвидации последствий действующих факторов 23 5 Порядок допуска к самостоятельной работе 28 6 Инструктажи и проверка знаний 31 7 Создание микроклимата 34 7.1 Освещение помещений производственных и складских зданий 34 7.2 Вентиляция 35 Заключение 36 Литература 37

Введение Необходимость описания технологической безопасности в производствах порохов объясняется специфическими особенностями производства порохов и ракетных топлив, имеющего дело с пожаро- и взрывоопасными веществами, чувствительными к механическим воздействиям (удар, трение, сдвиг и т.д.), к тепловому лучу, статическому электричеству, воздействию химических соединений и т.д. Новые подходы при создании безопасных технологий требуют освоения специалистами фундаментальных знаний по безопасности порохов и их компонентов, таких как: химическая стойкость, чувствительность к внешним воздействиям, законы горения порохов и условия перехода горения во взрыв, значение физического состояния и формы порохового полуфабриката и готовых зарядов – на процессы их аномального горения и т.д В данной курсовой работе будут рассмотрены опасные и вредные факторы при производстве баллиститного пороха, а так же методы по их предотвращению.

Вальцевание порохового полотна Несмотря на то, что в непрерывном процессе производства требования по влажности к полуфабрикату после вальцов существенно смягчены (3-3,5%), эта фаза производства остается по-прежнему пожароопасной, что подтверждается статистикой. «Вспышки» на вальцах – результат целого ряда причин, иногда проявляющихся одновременно. К ним относятся: Подача в процесс неразогретых возвратных отходов Неисправность металлоотсекателй, питателей, питателей вальцев, транспортных средств Неисправность формующих колец и дисковых ножейПерерывы в питании вальцев.Содержание в хорошем состоянии оборудования на этой фазе – залог безаварийной работы. Сушка пороховой таблетки Безопасность на фазе сушки обеспечивается при обязательном соблюдении двух условий: Исправности сушилки (шнековой или барабанной)Систематической профилактики против скопления конденсата нитроэфиров на стенах, потолке и оборудовании. Это достигается регулярным обжигом помещения и оборудования и смазкой всех трущихся частей аппарата (шестерни, цепи, ролики). Прессование В настоящее время процесс прессования хорошо изучен, тщательно диагностируется на пульте с помощью компьютера, поэтому взрывы на прессах перешли в разряд редких событий.

Основные требования по безопасности на этой фазе: Первоочередными действиями персонала являются проверки перед запуском на исправность и функционирование системы пожаротушения (БАПС), устройства автоматического отключения пресса при запредельных нагрузках прессования (для каждого состава).Подаваемый в процесс полуфабрикат после сушилки должен обязательно проходить через металлоотсекатель.Перед пуском пресса в работу должна производится обязательная проверка специальным щупом зазора между ребордами винта и втулкой пресса, во избежание недопустимых люфтов при работе.После окончания процесса прессования пороховая масса из пресса и раструба должна быть вытеснена инертной массой.Время остановки пресса без разгрузки не должно превышать 3-х часов.В случае неисправности в работе собственно пресса, сопровождающейся высокими нагрузками прессования, пресс останавливается, раструб отсоединяется и после охлаждения отправляется для выжигания на площадку сжигания. Проведения процессов В производстве баллиститных порохов особое внимание уделяется применяемому оборудованию, строго проверяется его соответствие технической документации, разрабатываются специализированное оборудование, повышающее безопасность проведения процессов. К такому оборудованию относятся: Металлотсекатель В 1960-е годы в производстве нитроглицериновых порохов были внедрены устройства, выбрасывающие из потока движущейся пороховой «крошки» и «таблетки» все случайно попавшие металлические частицы из черного, так и из цветного металла. Указанное устройство сыграло исключительную роль в снижении аварийности сначала в производстве баллиститных порохов, а затем в производстве пироксилиновых и смесевых порохов. Прерыватели детонации В производствах баллиститных и смесевых порохов для передачи с одной фазы на другую полуфабрикатов окислителей и ВВ иногда используется вакуумный или пневматический транспорт. Для исключения передачи взрывной волны по трубопроводу применяются прерыватели детонации. В зависимости от типа аппарата и протяженности пневмотранспорта используют различные конструкции прерывателей детонации.Прерыватели представляют собой легко разрушающуюся вставку в трубопроводный транспорт, которая может быть выполнена в виде петли, угольника, трубы, в трубе и т.п. Вставки могут быть изготовлены из стекла, керамики и пластмассы. Динамически ослабленные втулки прессов в производстве БП В 60-е годы И.Я. Петровский на основе глубокого изучения «переходных процессов» (переход горения баллиститных порохов в детонацию) предложил конструкторам оборудования ряд технологических приемов и рекомендаций, которые полностью исключили в основных аппаратах (пресса) переход горения в детонацию. Одним из таких конструкторских решений было применение динамически ослабленной втулки (рис. 2), выполненной из бронзы с сопротивлением разрушению около 460 МПа и многочисленными продольными пазами.

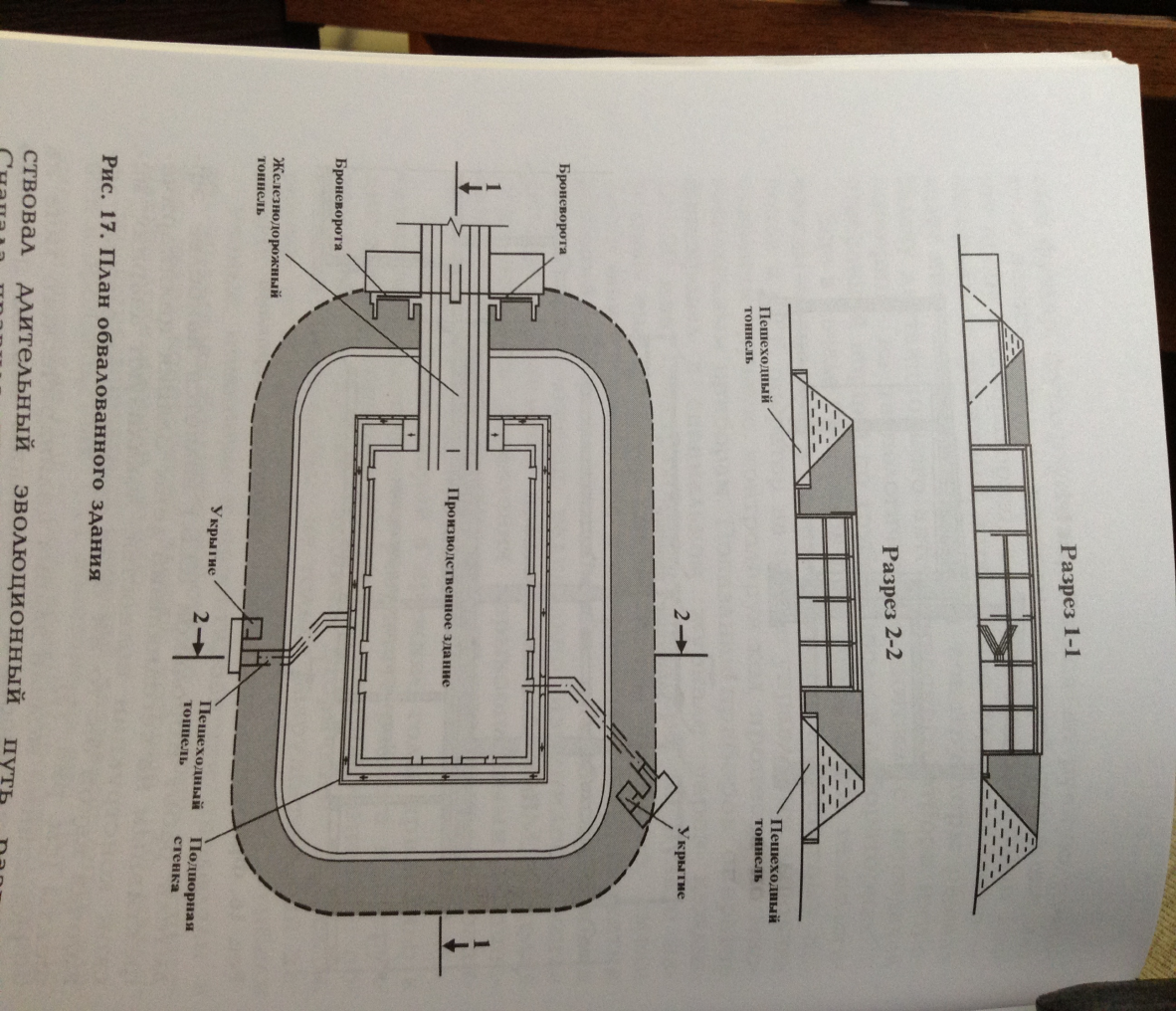

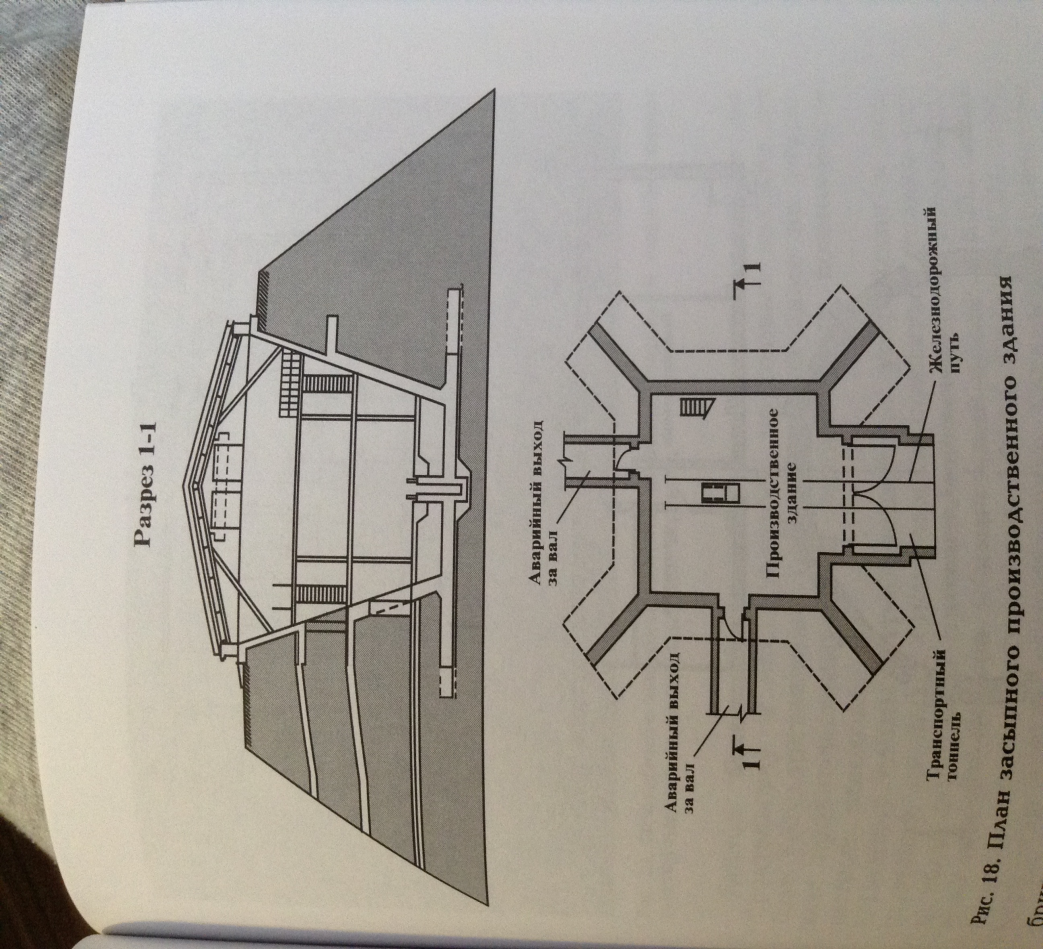

Рисунок 2 Динамически ослабленная втулка Обваловывание и засыпка землей производственных зданий Для защиты зданий предусматривается полное или неполное обваловывание зданий и засыпка зданий землей (рис.3,4)

Рисунок 3 План обвалованного здания

Рисунок 4 План засыпного производственного здания

Вышибные поверхности Для предотвращения опасного нарастания давления в аппарате в случае загорания, корпуса аппаратов выполняются с вышибными поверхностями, которые в отдельных случаях, достигают до 40% площади наружной поверхности аппаратов. Они представляют собой окна, закрываемые медными сетками,с размером ячеек меньше размера пороховых зерен, окна крепятся к цилиндрической части корпуса, легко срезаемыми медными шрифтами. Система пожаротушения Требование по подаче воды в очаг пожара под высоким давлением и в необходимом количестве не могло быть выполнено в традиционным способом. Для этой цели был разработан способ подачи воды под высоким давлением через трубопровод большого сечения( Системой БАПС оснащаются все фазы производства,где полуфабрикат находится в физическом состоянии, способным к горению(отжим, вальцевание, прессование, концевые операции). Весь технологический поток распределяется на зоны, каждая из которых оснащена датчиками обнаружения пламени, насадками– распылителями, быстродействующими запорно-пусковыми клапанами КБГЭМ, подвод воды осуществляется от пневмостанции. В случае загорания при срабатывании датчика пламени через КПУ-Б даются команды на открытие клапанов в зоны загорания и соседние зоны. Одновременно останавливается оборудование всего блока или же оно переводится в режим аварийного автоматического управления. Также производственные здания должны быть оборудованными противопожарными средствами (системой БАПС и АПЗ, дренчерной системой пенотушением, первичными средствами пожаротушения)

Требования к оборудованию и электрооборудованию, приборам КИП и автоматики с точки зрения ТБ Электрооборудование выполняется во взрывопожаробезопасном исполнении. Всё электрооборудование должно: заземляться, иметь изоляцию, иметь занулирование (нулевой кабель), предусматривается защитное отключение, блокировочные установки. Также в производственных зданиях предусмотрено защитное заземление, которое представляет собой систему вертикальных электродов-заземлителей, вкопанных в грунт и соединенных стальными трубами, уголками, полосами и другими металлическими соединителями. Заземление бывают контурным или выносным

Размещается оборудование согласно технологическим планировкам. Расстояние между стеной и оборудованием не менее 0, 7 м. Проходы между оборудованием не менее одного метра. Выдвижные части оборудования должны выходить на определенные расстояния. Путь при движении автотранспорта внутри помещения должен быть обозначен линиями Создание микроклимата Вентиляция Экологическая проблема в производствах, использующих азотную и серную кислоты, не ограничена производством нитросоединений оборонного профиля, она имеет важное значение в химической, фармацевтической, обогатительной отраслях промышленности. Не менее, если не более, актуальное значение имеет проблема очистки выбросов ТЭЦ от оксидов азота и серы. Способы улова азотной кислоты из отходящих газов основаны на ее хорошей растворимости в воде, поэтому самым распространенным способом является абсорбция кислых газов водой. Скорость абсорбции оценивают по уравнению:

где Q - скорость абсорбции,

F- площадь поверхности контакта фаз, C - текущая концентрация паров азотной кислоты в газовой фазе,

Необходимое количество вентиляционного воздуха определяется по формуле:

G-выделение вредного вещества ш/

Заключение В данной курсовой работе был рассмотрен процесс производства баллистиного пороха,с точки зрения техники безопасности. Производство баллиститного пороха является крайне пожаро- взрывоопасным, поэтому при его изготовлении необходимо строго соблюдать технику безопасности на всех фазах производства, вести процесс строго по регламенту и другим нормативным документам. В данной работе были рассмотрены опасные и вредные факторы при производстве баллиститного пороха, а так же методы по их предотвращению Также в курсовой работе представлен расчет освещения и вентиляции.

Литература 1. Е.Ф.Жегров, Ю.М.Милёхин, Е.В. Берковская Химия и технология баллиститных порохов, твёрдых ракетных топлив и специальных топлив. Т. 2. Технология: Монография –М.: РИЦ МГУП им. И. Феедорова, 2011. – 551 с. 2. Забелин Л.В. Технологическая безопасность в производстве порохов: Справочное пособие. – М.: ООО «Недра-Бизнесцентр», 2002 – 143с.: ил. 3. Фиошина М.А., Русин Д.Л. Основы химии и технологии порохов и твердых ракетных топлив: Учеб. пособие 2-е изд., перераб. и доп. - М.: РХТУ им. Д.И. Менделеева, 2004. – 264 с. 4. Егоров П.Г. Гражданская оборона – М.: Высшая школа, 1972 г. – 209 с. 5. Оболинцев Ю.Б., Освещение промышленных зданий – М.: Энергия, 1968 г. – 251 с. 6. Рысин С.А. Справочник – Вентиляционные установки машинострои-тельного производства – М.: высшая школа, 1968 г. – 278 с.

Курсовая работа По дисциплине: «Основы технологической безопасности производств энергонасыщенных материалов и изделий» Тема:«Технологическая безопасность в производстве баллиститных порохов»

Выполнил студент гр.ТПМП-11: Ивонина.Н.В. Проверил: Талин Д.Д.

Пермь 2015 Содержание Введение 3 1 Краткое описание процесса производства 4 2 Опасные и вредные факторы при проведении работ 9 3 Мероприятия по снижению опасных и вредных факторов или по недопустимости их возникновения 17 3.1 Оборудование и средства, повышающее безопасность проведения процессов 17 3.2 Система пожаротушения 19 3.3 Мероприятия по ТБ при ведении технологического процесса 21 3.4 Требования к оборудованию и электрооборудованию, приборам КИП и автоматики с точки зрения ТБ 21 3.5 Средства индивидуальной защиты 22 4 Меры по ликвидации последствий действующих факторов 23 5 Порядок допуска к самостоятельной работе 28 6 Инструктажи и проверка знаний 31 7 Создание микроклимата 34 7.1 Освещение помещений производственных и складских зданий 34 7.2 Вентиляция 35 Заключение 36 Литература 37

Введение Необходимость описания технологической безопасности в производствах порохов объясняется специфическими особенностями производства порохов и ракетных топлив, имеющего дело с пожаро- и взрывоопасными веществами, чувствительными к механическим воздействиям (удар, трение, сдвиг и т.д.), к тепловому лучу, статическому электричеству, воздействию химических соединений и т.д. Новые подходы при создании безопасных технологий требуют освоения специалистами фундаментальных знаний по безопасности порохов и их компонентов, таких как: химическая стойкость, чувствительность к внешним воздействиям, законы горения порохов и условия перехода горения во взрыв, значение физического состояния и формы порохового полуфабриката и готовых зарядов – на процессы их аномального горения и т.д В данной курсовой работе будут рассмотрены опасные и вредные факторы при производстве баллиститного пороха, а так же методы по их предотвращению.

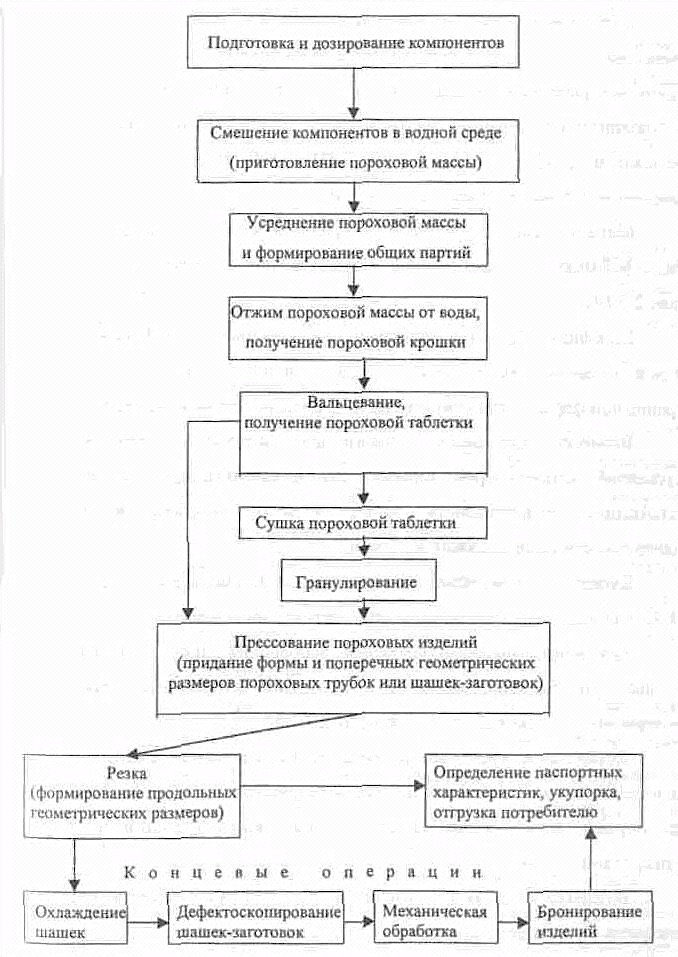

Краткое описание процесса производства Баллиститные пороха (БП) - энергонасыщенные полимерные композиты на основе НЦ (коллоксилина Н с содержанием азота 11,8-12,3% или его смеси с пироксилином №1), пластифицированного нитроглицерином (НГЦ), ДЭГДН и другими нитроэфирами, обязательно содержащие стабилизаторы химической стойкости (централиты, дифениламин (ДФА) и другие) и технологические добавки (вазелин, индустриальное масло и другие).Изделия из БП могут иметь разнообразную форму и габариты, например диаметр от нескольких миллиметров до 800 мм и длину до 6000 мм. Технологический процесс производства баллиститных порохов предусматривает смешение компонентов в тёплой воде в целях их равномерного распределения, отжимку воды и многократное вальцевание на горячих вальцах. При этом удаляется вода и происходит пластификация нитрата целлюлозы, который приобретает вид роговидного полотна. Далее порох выпрессовывают через матрицы или прокатывают в тонкие листы и режут.Изготовление пороховых масс баллиститного типа осуществляют периодическим, полунепрерывным и непрерывным способами путем смешения компонентов в водной среде, как правило, в виде суспензии, имеющей концентрацию 7 - 10 мас.%. (см. рис. 1)Подготовка компонентов заключается в приготовлении водных суспензий (нитроцеллюлозы, мощных взрывчатых веществ (например, гексогена, октогена), металлических порошков, катализаторов, ингибиторов и стабилизаторов горения); эмульсий смеси пластификаторов, включающих, помимо нитроэфиров, ДБФ, ДЭФ, ТАЦ, ДНТ, также и стабилизаторы химической стойкости (централиты и ДФА). Металлические порошки предварительно пассивируют и гидрофобизуют, а оксид магния - гидратируют и также гидрофобизуют. Подобная обработка защищает эти порошки от взаимодействия с водой, повышает их сродство к баллиститной массе и снижает внешнее трение при формовании композиций, содержащих эти наполнители. Возможно применение тонкого дополнительного диспергирования суспензий катализаторов горения для механоактивации их с целью повышения эффективности каталитического действия и большей однородности распределения в составе. Суспензии и эмульсии, за исключением коллоксилино-водной взвеси (КВВ), стабилизируются поверхностно-активными веществами. Для непрерывного дозирования порошкообразных компонентов на стадии приготовления растворов и суспензий используются тарельчатые дозеры- контролеры и дозаторы типа ДН. Дозирование суспензий и эмульсия осуществляют массонасосами с использованием различных объемно-импульсных дозаторов, насосами-дозаторами, дозирующими агрегатами, винтовыми насосами и другими аппаратами. Введение в состав композиций водорастворимых веществ (например, нитратов калия и цезия) производят на стадии вальцевания. Подготовленные компоненты дозируются в непрерывно работающие смесители и далее в смеситель общих партий, где происходят процессы пластификации НЦ и гомогенизации композиции. После получения положительных результатов химического анализа пороховой смеси и баллистических испытаний изготовленных из нее передовых образцов, смесь направляют на отжим. Непрерывный отжим от воды производят в отжимных прессах ПО-125 до влажности 6-12 мас.%. Полученная пороховая крошка транспортируется на стадию непрерывного вальцевания до влажности 1,5-3,5 мас.%, где, помимо сушки, осуществляют процессы окончательной пластификации НЦ и гомогенизации композиции. Полученная после непрерывного вальцевания пороховая таблетка транспортируется на сушку. При периодическом процессе изготовления при вальцевании получают пороховое полотно с влажностью готового пороха (0,3-1,0 мас.%). Для непрерывной сушки пороховой таблетки применяют сушильные аппараты различного типа: конвективного (барабанные, галерейные), контактного (шнековые), смешанного с использованием вибрации, вакуумирования, осциллирования, техники кипящего слоя. Для укрупнения, уплотнения полуфабриката, с целью уменьшения его взрывоопасности, высушенная пороховая таблетка перед подачей в формующий пресс подвергается гранулированию в таблетирующих прессах как закрытого (Ш-3, ПСВ-3), так и открытого (ГОСТ) типа. Непрерывное формование осуществляется одновинтовыми шнек-прессами ШС-34, ПСВ, ПВВ с диффузорно-конфузорным пресс-инструментом при получении шашек-заготовок или с пресс-инструментом, имеющим матричную обойму с расположенными в ней формующими втулками, при получении артиллерийских пороховых трубок. Возможна непрерывная переработка пороховой массы без использования вальц-аппаратов, в этом случае отжим производят в отжимных пластифицирующих прессах ПО-300, затем полуфабрикат транспортируют в пластифицирующий шнек-пресс СПА, заменяющий вальцы, сушилку и таблетирующий аппарат, и далее - в формующий пресс ПВВ. Для интенсификации процессов в аппаратах ПО-300 и СПА используют имеющиеся в них зоны вакуумирования. После резки артиллерийских трубок с помощью резательного автомата их транспортируют в здание изготовления зарядов. Шашки-заготовки, отрезанные с помощью пневмо- или гидроножа транспортируют на концевые операции. Охлаждение до комнатной температуры осуществляют методом свободной конвекции либо воздуха - выдержкой шашек на стеллажах или во вращающихся барабанах, либо - в ваннах с водой постепенно понижающейся температуры с последующей просушкой. На фазе дефектоскопирования шашек-заготовок диаметром от 60 до 800 мм выявляются внутренние дефекты (пустоты, трещины, посторонние включения и другие). Процесс осуществляют с помощью ультразвукового дефектоскопа, шашку помещают в ванну с водой, освобожденной от воздуха кипячением. Пороховая шашка вращается, а ультразвуковые излучатель и приемник совершают поступательное движение вдоль нее. В результате выявляются размеры и местоположение дефектов, делается заключение о годности заготовки или ее отправляют на переделку в виде возвратно-технологических отходов. Готовые ракетные изделия могут иметь сложную форму и конфигурацию, которые невозможно получить непосредственно при прессовании. Поэтому шашки- заготовки подвергают механической обработке на станках (токарном, фрезерном, сверлильном). Процесс осуществляется с охлаждением места резания обдувом воздухом или поливом водой с последующей подсушкой заряда в течение 2-4 час воздухом, нагретым до 40-60°С. Далее пороховые заряды направляются на стадию бронирования - нанесение на их поверхность негорючей массы - бронепокрытия, которая предохраняет эту поверхность от горения при работе ракетного двигателя. Бронирование может осуществляться методом намотки на станках с помощью хлопчатобумажной пряжи, пропитанной бронесоставом с последующим его отверждением. При изготовлении малогабаритных зарядов цилиндрической формы диаметром до 150 мм возможно нанесение «бронечулка» на боковую поверхность пороховой шашки с помощью шнек-пресса и пресс-инструмента. Для малогабаритных изделий сложной формы разработаны иные методы бронирования - заливка бронесостава с последующим его отверждением; многослойная намазка и склеивание негорючими материалами (асбестовой или стеклотканью). Фирмой «Динамит Нобель АГ» разработан метод изготовления изделий из баллиститных порохов, включающий смешение компонентов под водой, отжим от воды до содержания ее 15-20 мас.%, смешение в обогреваемом двухшнековом экструдере, двойную грануляцию, сушку и формование канальных или бесканальных изделий двухшнековым экструдером.

Рисунок 1– Блок-схема изготовления БП

|

|||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 337; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.0.25 (0.046 с.) |

219мм) с помощью пневмостанции. Такой способ – это быстродействующая автоматическая противопожарная система (БАПС).

219мм) с помощью пневмостанции. Такой способ – это быстродействующая автоматическая противопожарная система (БАПС).

- коэффициент массоотдачи в газовой фазе,

- коэффициент массоотдачи в газовой фазе, - равновесная концентрация паров азотной кислоты в газовой фазе.

- равновесная концентрация паров азотной кислоты в газовой фазе.

-концентрации вредного вещества в удалемом воздухе

-концентрации вредного вещества в удалемом воздухе -концентрации вредного вещества в приточном воздухе

-концентрации вредного вещества в приточном воздухе