Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пылеприготовительное оборудование ⇐ ПредыдущаяСтр 9 из 9

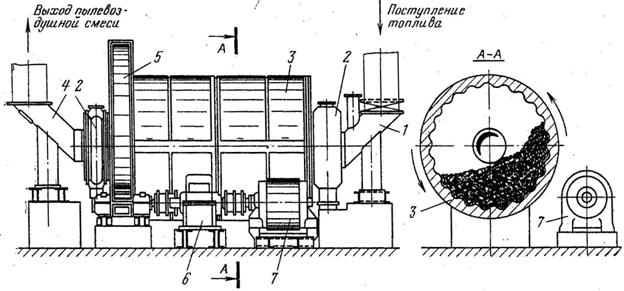

Для приготовления угольной пыли применяются следующие мельничные устройства: • тихоходная шаровая барабанная мельница ШБМ; • среднеходная валковая мельница МВС; • быстроходная молотковая мельница ММ; • быстроходная мельница-вентилятор МВ. Шаровая барабанная мельница (ШБМ) представляет собой вращающийся цилиндрический барабан диаметром от 1,5 до 4 м и длиной от 2,5 до 12 м, для защиты от износа выложенный изнутри волнистыми броневыми плитами из марганцовистой стали (рис. 9). Барабан на 25÷35 % объёма заполняется стальными или чугунными шарами диаметром от 25 до 75 мм. Частота вращения барабана от 10 до 40 об/мин. Между барабаном и броневыми плитами для уменьшения шума прокладывается слой асбеста. Снаружи барабан покрывается слоем войлока (тепловая и звуковая изоляция), а поверх войлока - металлическим кожухом.

Рис. 9. Шаровая барабанная мельница: 1 – входной патрубок; 2 – опорный подшипник; 3 – барабан мельницы с тепло- и звукоизоляцией; 4 – выходной патрубок; 5 – ведомая шестерня; 6 – редуктор; 7 – электродвигатель

При вращении барабана за счет центробежных сил шары поднимаются вверх и, достигнув некоторой максимальной высоты, отрываются от стенки и падают на слой угля. Размол происходит главным образом за счет удара падающих металлических шаров и частично за счет истирания от перекатывающихся после падения шаров. Эффективность процесса измельчения определяется высотой падения шаров в барабане. Высота падения зависит от частоты вращения, степени заполнения барабана шарами, профиля или формы барабана и диаметра барабана. С повышением частоты вращения степень измельчения сначала возрастает, достигает оптимального значения, а потом начинает падать и при достижении критического значения падает до нуля. Критическая окружная скорость Wкр достигается при условии равенства силы тяжести и центробежной силы: где D – внутренний диаметр барабана, м. Окружная скорость связана с числом оборотов n соотношением Тогда критическая частота вращения барабана (критическое число оборотов), при которой практически прекращается размол топлива:

Оптимальное число оборотов для ШБМ достигается, когда шары падают с высоты ~ 2/3 от диаметра барабана, и составляет: На работу ШБМ существенное влияние оказывает режим вентиляции: при малых скоростях вынос пыли затруднён, при больших скоростях имеет место вынос крупных частиц. Достоинства ШБМ – простота конструкции и надёжность в работе, недостатки – высокая стоимость, большие габариты, высокий удельный расход электроэнергии, а также значительный износ металла шаров. Так, при приготовлении 1 т пыли антрацита марки АШ истирается около 400 г металла. Металлический порошок попадает в угольную пыль, что уменьшает температуру плавкости золы. ШБМ являются универсальными мельницами, пригодными для размола любых топлив. Однако из-за повышенного расхода электроэнергии на размол и значительной металлоёмкости ШБМ целесообразно применять для размола малореакционного трудноразмалываемого топлива типа АШ и тощих углей. Существуют различные конструкции среднеходных мельниц: шаровые, валковые, маятниковые и др. На ТЭС чаще всего применяются валковые мельницы. Среднеходная валковая мельница (МВС) представлена на рис. 10.

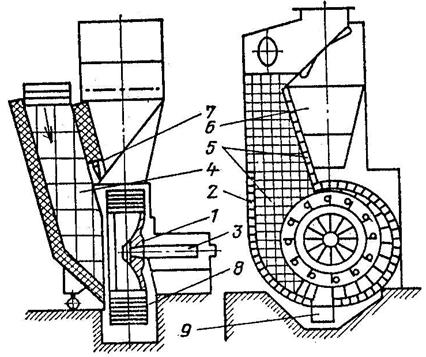

Рис.10. Среднеходная валковая мельница Сырой уголь подаётся по центральной трубе сепаратора на вращающийся размольный стол и под действием центробежных сил отбрасывается к периферии, где попадает под прижимаемые к столу размольные валки, которые при этом начинают вращаться. Размол угля происходит раздавливанием и частично истиранием. Угольная пыль потоком горячего первичного воздуха или дымовых газов выносится в сепаратор. Там крупные частицы пыли отбрасываются лопатками сепаратора и возвращаются на размольный стол, а готовая подсушенная угольная пыль выносится через выходной патрубок сепаратора в циклон или в фильтр и далее направляется к горелкам. Частота вращения размольного стола от 50 до 100 об/мин.

Среднеходные мельницы являются компактными и экономичными размольными устройствами. Недостатками являются сложность конструкции и повышенные затраты на ремонт с износом мелющих органов. Область их рационального применения ограничивается относительно мягкими сухими каменными углями. К быстроходным мельницам относятся молотковые мельницы (ММ) и мельницы-вентиляторы (МВ). Молотковая мельница (рис.11) устанавливается непосредственно перед топкой котлоагрегата. Она состоит из стального корпуса 3, покрытого изнутри гладкими броневыми листами, и ротора 1, представляющего собой вал, на котором установлены диски. К дискам на шарнирах подвешиваются билодержатели, к другим концам на шарнирах крепятся била 2.

Рис. 11. Молотковая мельница с центробежным сепаратором пыли: 1 – ротор; 2 – била; 3 – корпус; 4 – подача сушильного агента; 5 – шахта- сепаратор; 6 – течка для загрузки топлива; 7 – подача пыли в топку

Топливо через течку 6 подаётся в мельницу на быстро вращающиеся била 2, которыми оно размалывается и выбрасывается в шахту-сепаратор 5. Одновременно с размолом происходит подсушка топлива, для чего в мельницу подается сушильный агент – воздух или газовоздушная смесь. Тонкая пыль вместе с воздухом через амбразуру сепарирующей шахты поступает в топку, а крупные части выпадают из потока и снова направляются в мельницу. В молотковую мельницу подаётся до 60÷80 % общего количества воздуха. Шахта над мельницей является простейшим гравитационным сепаратором, где отсеивание пыли происходит под действием силы тяжести. Скорость потока составляет 3÷4 м/с. Изменение скорости воздуха в шахте вызывает изменение конечной тонкости помола. Частота вращения ротора находится в пределах от 600 до 1000 об/мин, поэтому ММ и относятся к быстроходным. В молотковых мельницах размол пыли осуществляется за счёт удара бил о поступающие в мельницу куски угля, а также за счет истирающего действия в зазоре между корпусом и билами. Недостатком является быстрый износ бил, требующий частой их замены. Молотковые мельницы достаточно экономичны – удельный расход энергии в 1,5 раза меньше, чем у ШБМ. Применяются ММ для размола большой группы высокореакционных топлив, эффективное воспламенение и выгорание которых может быть обеспечено при более грубом помоле по сравнению с ШБМ. Мельницы-вентиляторы представляют собой центробежные вентиляторы простейшей конструкции с плоскими, радиально расположенными лопатками, приспособленные для одновременной работы и как вентиляторы, и как мельницы (рис.12). Основные части: стальной корпус, покрытый изнутри брусчатыми броневыми плитами, и ротор, состоящий из мелющего колеса с лопатками. К лопаткам крепятся била, непосредственно ударяющие по угольным частицам. Частота вращения ротора от 590 до 1470 об/мин.

Рис. 12. Мельница-вентилятор: 1 – основной диск колеса; 2 – корпус; 3 – вал; 4 – нисходящая плита мельницы; 5 – броневые плиты; 6 – центробежный сепаратор пыли; 7 – клапан-мигалка на течке возврата; 8 – лопатки ротора; 9 – сборник для отходов

Мельницы-вентиляторы применяются для размола мягких влажных бурых углей и фрезерного торфа. Достоинство – простота конструкции.

Недостаток – ограниченность области применения.

Жидкое топливо

Одним из важных источников углеводородов является нефть – маслянистая жидкость темно-коричневого или черного цвета с плотностью 730÷1040 кг/м3. Нефть представляет собой сложную смесь преимущественно жидких органических веществ. По составу нефть бывает парафиновая (состоит из предельных углеводородов с прямой или разветвленной цепью), нафтеновая (содержит предельные циклические углеводороды) и ароматическая (включает ароматические углеводороды – бензол и его гомологи). Однако чаще встречается нефть смешанного типа. Кроме углеводородов, в состав нефти входят примеси органических кислородсодержащих и сернистых соединений, а также вода и растворенные в ней минеральные соли. Содержатся в нефти и механические примеси – песок и глина. Нефть используют для получения высококачественных видов моторного топлива, а продукты её химической переработки являются ценным сырьём для получения многочисленных соединений, включая смазочные масла, ароматические вещества и другие синтетические материалы. 12.1. Переработка нефти

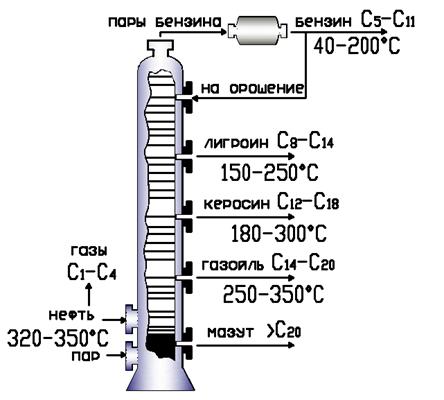

Наиболее пpоcтым cпоcобом пеpеpаботки нефти являетcя темпеpатуpная перегонка – pазделение её на фpакции по темпеpатуpам выкипания углеводоpодов, вxодящиx в cоcтав нефти (рис.13).

Рис. 13. Температурная перегонка нефти

Пpоцеcc pазделения нефти на фpакции оcнован на том, что c увеличением молекуляpной маccы углеводоpодов повышаетcя темпеpатуpа иx кипения. Пpи нагpевании до 200 °C отгоняютcя наиболее лёгкие бензиновые фpакции, пpи 250÷300 °C – кеpоcиновые и т.д. В pезультате перегонки нефти на фpакции получают 55÷75 % мотоpныx топлив (бензина, кеpоcина, газойля и др.) и 25÷45 % тяжёлого нефтяного оcтатка (мазута). Пpи таком cпоcобе переработки нефти молекуляpная cтpуктуpа углеводоpодов не pазpушаетcя. Бензин – горючая смесь лёгких углеводородов с температурой кипения от 40 до 200 °C. Плотность около 750 кг/м³. Температура замерзания ниже минус 60 °С. Теплотворная способность примерно 10500 ккал/кг (46 МДж/кг, или 34,5 МДж/л). Лигроин – прозрачная желтоватая жидкость, не растворимая в воде. Пределы кипения 150÷250 °С, плотность 785÷795 кг/м3и вязкость 1,2 мм2/с (при 20 °С). Лигроин вырабатывался, главным образом, как моторное топливо для тракторов. В связи с переводом тракторного парка на дизельные двигатели лигроин как моторное топливо утратил своё значение и применяется, в основном, в приборостроении в качестве наполнителя жидкостных приборов и как растворитель в лакокрасочной промышленности. Является более тяжёлым, чем бензин, и более легким, чем керосин.

Керосин – смесь углеводородов (от C12 до C18), выкипающая в интервале температур 180÷300 °С, прозрачная, слегка маслянистая на ощупь, горючая жидкость. Плотность 780÷850 кг/м³ (при 20 °C), вязкость 1,2÷4,5 мм2/с (при 20 °C), температура вспышки 28÷72 °С, теплота сгорания около 43 МДж/кг. Применяется в качестве растворителя (технический и осветлительный керосин) и авиационного топлива (авиакеросин). Газо́йль – смесь углеводородов различного строения (от С14 до С20) и примесей (серо-, азот- и кислородсодержащих) с пределами выкипания 250÷500 °C. Лёгкий газойль (пределы выкипания 250÷350 °C) – основной компонент дизельного топлива, тяжёлый газойль (350÷500 °C) – маловязкий компонент топочного мазута. Мазут – жидкий продукт темно-коричневого цвета, остаток после выделения из нефти бензиновых, керосиновых и газойлевых фракций, выкипающих до 350÷360 °С. В cвязи c интенcивным pазвитием вcеx видов тpанcпоpта и поcтоянно увеличивающейcя потpебноcтью в лёгкиx мотоpныx топливаx шиpокое пpименение получил cпоcоб глубокой пеpеpаботки нефтепpодуктов. Этот пpоцеcc глубокой пеpеpаботки, оcнованный на pаcщеплении молекул тяжёлыx углеводоpодов на более лёгкие, называетcя кpекингом. Кpекинг протекает при выcокой темпеpатуpе 450÷600 °C и pезком cнижении давления (P = 4÷5 МПа). Чтобы уcкоpить кpекинг, увеличить выxод лёгкиx мотоpныx топлив и пpовеcти его пpи более низкой темпеpатуpе, пpименяют cпециальные катализатоpы (каталитичеcкий кpекинг).

Свойства мазута Основным видом жидкого энергетического топлива является мазут. Он представляет собой тяжёлый остаточный продукт переработки нефти и состоит из наиболее тяжёлых углеводородов (>C20). В состав мазута входят также асфальтосмолистые вещества, сернистые соединения, минеральные примеси и влага, перешедшая в мазут из нефти. Мазут получают на нефтеперерабатывающих заводах одновременно с производством других продуктов (моторных топлив, смазочных масел и др.). В зависимости от условий переработки нефти (температурная разгонка или крекинг), получают либо прямогонный мазут, либо крекинг-мазут, который может содержать более сложные и тяжёлые жидкие углеводороды – например, гудрон и полугудрон. Минеральные примеси мазута представляют собой соли щелочных металлов, которые при сжигании мазута частично переходят в оксиды, обуславливая образование золы, а также продукты коррозии резервуаров. Зольность топочных мазутов обычно не превышает 0,1 %. Согласно стандартам, в мазуте, поставляемом потребителям, содержание воды не должно превышать 1,5 %. Однако при разогреве мазута паром перед сливом из цистерн происходит значительное повышение влагосодержания мазута – до 5 % и более. При сжигании обводнённого мазута возрастают аэродинамическое сопротивление и расход энергии на собственные нужды электростанции, при этом уменьшаются адиабатическая температура (теоретическая температура горения) и теплоотдача в топке, вследствие чего снижается КПД котла. Кроме того, влага усложняет эксплуатацию мазутного хозяйства и может привести к расстройству режима горения мазута из-за возможного образования водяных пробок, прерывающих равномерную подачу топлива к форсункам.

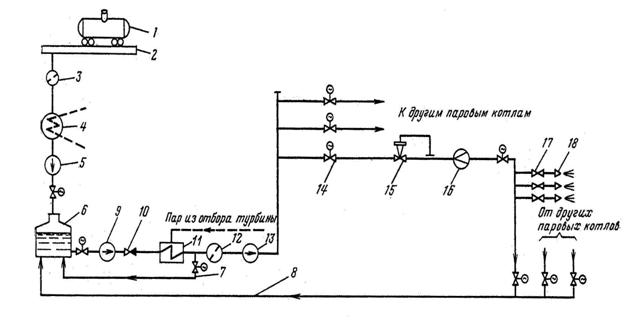

Основными характеристиками мазута, оказывающими существенное влияние на его использование, являются: - вязкость; - плотность; - температура вспышки; - температура воспламенения; - температура самовоспламенения; - температура застывания. Одной из важнейших характеристик мазута является его вязкость, в связи с чем она положена в основу маркировки мазута. Для сравнительной оценки высоковязких продуктов, каким является мазут, обычно пользуются условной вязкостью, которая представляет собой отношение времени истечения 200 мл мазута при заданной температуре ко времени истечения такого же объёма дистиллированной воды при 20 ºС. Она выражается в градусах условной вязкости (ºВУ). От вязкости мазута зависят затраты энергии на его транспортировку по трубопроводам, время слива из ёмкости, скорость и полнота отстаивания от воды и механических примесей, эффективность распыления. Вязкость мазута зависит от температуры, давления и предварительной термообработки. При увеличении температуры вязкость мазута уменьшается, поэтому для облегчения транспортировки и повышения качества распыления производят его подогрев (до температуры на 20 °С ниже температуры вспышки). При этом для обеспечения необходимой вязкости температуры подогрева высоковязких и маловязких сернистых мазутов различаются несущественно. Например, для мазутов М 40 и М 100 в случае, если необходимо получить одинаковую вязкость перед механической форсункой (3,5 °ВУ), разница в подогреве должна составлять всего 20 °С (104 и 124 °С). С ростом давления вязкость мазута повышается, при этом, чем сложнее молекулярное строение компонентов мазута, тем большее влияние оказывает давление на вязкость. Предварительная термообработка мазута меняет его вязкостные свойства. Связано это с присутствием в мазуте углеводородов, образующих при относительно низких температурах более или менее жесткие структуры. В качестве жидкого котельного топлива чаще всего применяется мазут марок М 40 и М 100. Марка топлива определяется предельной величиной вязкости при 80 ºС, составляющей: для мазута М 40 – 8,0 ºВУ; для мазута М 100 – 16,0 ºВУ. Для передвижных котельных установок применяется так называемый мазут флотский – марок Ф 5 и Ф 12. Флотские мазуты относятся к категории легких топлив, топочный мазут марки М 40 – к категории средних топлив, топочный мазут марки М 100 – к категории тяжелых топлив. Плотность отражает товарное качество нефтепродукта. Показателем плотности пользуются в расчётах для определения вместимости резервуаров мазута, расхода энергии на его перекачку и т.д. Для практических целей часто пользуются относительной плотностью, которая представляет собой безразмерную величину, численно равную отношению плотности мазута при заданной температуре к плотности дистиллированной воды при 4 ºС. Например, при температуре 20 °С относительная плотность мазута Плотность мазута в сочетании с вязкостью в значительной степени определяет скорость отстаивания его от воды и осаждения механических примесей. При плотности мазута, меньшей плотности воды, отстаивание происходит сравнительно быстро (от 100 до 200 ч). При приближении относительной плотности к единице скорость отстаивания падает, а для мазутов, плотность которых превышает единицу, отстаивание практически не происходит, так как мазут в резервуаре находится ниже воды. Для перекачки мазута, заполнения и слива его из ёмкостей температура мазута должна быть не ниже 60÷70 °С, что соответствует вязкости ~ 30 °ВУ. Температурой вспышки называют температуру, при которой пары топлива, нагреваемого в стандартных условиях, образуют с окружающим воздухом горючую смесь, вспыхивающую при поднесении к ней пламени. Горение при этом моментально прекращается, т.е. τгор → 0. Если продолжать нагревание жидкости, то при достижении определённой температуры продукт, вспыхнувший от внешнего источника пламени, горит в течение нескольких секунд (не менее 5 с). Эту температуру называют температурой воспламенения, или верхним пределом температуры вспышки жидкого топлива. Температуры вспышки и воспламенения связаны с температурой кипения соответствующих фракций топлива. Чем легче фракция, тем ниже температура вспышки и воспламенения. Ниже приведены температуры вспышки некоторых жидких топлив, °С: бензиновые фракции до минус 40 сырая нефть 20÷40 парафинистые мазуты 50÷70 мазут М 40 90 мазут М 100 110 прямогонные мазуты, не содержащие парафинов 140÷230. Температура воспламенения нефтепродуктов обычно на 50÷70 ºС выше температуры вспышки. Температурой самовоспламенения называется температура, при которой жидкое топливо воспламеняется без внешнего источника пламени. Для мазутов она находится в пределах 500÷600 ºС. Для транспортировки мазута по трубопроводу и слива его из железнодорожных цистерн большое значение имеет температура, при которой он теряет подвижность, т.е. застывает (температура застывания). При определении температуры застывания мазут предварительно подогревают, а затем охлаждают в пробирке до предполагаемой температуры застывания. Температура, при которой уровень мазута в пробирке, наклонённой к горизонту под углом 45º, остаётся неподвижным в течение 1 мин, принимается за температуру застывания. Прямогонные мазуты, и особенно крекинг-мазуты, обладают высокой температурой застывания (до 42 ºС), причём она уменьшается при понижении плотности и вязкости. Температура застывания мазута М 40 равна 10 °С, а мазута М 100 – + 25 °С. По содержанию серы мазуты разделяются на четыре группы: • низкосернистые (массовое содержание серы Sr ≤ 0,5 %); • м алосернистые (0,5 % < Sr ≤ 1,0 %); • сернистые (1 % < Sr ≤ 2,0 %); • высокосернистые (2 % < Sr ≤ 3,5 %). Теплота сгорания мазута Qdi = 39,8 ÷ 41,3 МДж/кг. Технологический тракт подготовки мазута на электростанции (рис.14) включает приемно-сливное устройство, основные резервуары для хранения постоянного запаса мазута, мазутонасосную систему, систему трубопроводов для мазута и пара, группу подогревателей мазута и фильтров.

Рис.14. Технологическая схема подготовки мазута на электростанции: 1 – цистерна с мазутом; 2 – сливное устройство; 3 – фильтр грубой очистки; 4 – сливной резервуар с подогревом; 5 – перекачивающий насос; 6 – основной резервуар; 7, 8 – линии рециркуляции мазута; 9 – насос первого подъема; 10 – обратный клапан; 11 - подогреватель мазута; 12 - фильтр тонкой очистки; 13 – насос второго подъема; 14 – запорная задвижка; 15 – регулятор расхода; 16 – расходомер; 17 – задвижка; 18 – форсунка

Мазут перед сжиганием необходимо подготовить: удалить механические примеси, повысить давление мазута и подогреть (для снижения потерь давления при транспортировке по трубопроводам и обеспечения тонкого распыливания). Температура в баках поддерживается на уровне 60÷80 °С за счет циркуляционного подогрева. Типовой является двухступенчатая схема подачи топлива, предусматривающая двухступенчатое повышение давления. Очистка мазута от твердых фракций происходит вначале в фильтрах грубой очистки с размером ячеек 1,5´1,5 мм, а затем в фильтрах тонкой очистки с ячейками 0,3÷0,5 мм, установленных перед насосами второй ступени. Газообразное топливо Основным видом газообразного топлива является природный газ газовых и газоконденсатных месторождений. В качестве местного топлива применяются также различные виды искусственных горючих газов – коксовый, доменный, пиролиза нефтепродуктов и др. Газообразное топливо представляет собой смесь различных горючих и негорючих газов. Основными горючими составляющими большинства газообразных топлив являются предельные углеводороды: метан СН4, содержание которого в большинстве природных газов составляет 90÷98 % по объёму, этан С2Н6, пропан С3Н8, бутан С4Н10, пентан С5Н12, а также водород Н2, оксид углерода СО и сероводород Н2S (в редких случаях и в очень малых количествах). Преобладающее содержание метана в природных газах обуславливает близость их физических свойств и теплотехнических характеристик. Теплота сгорания большинства природных газов находится в сравнительно узком диапазоне Эксплуатационные свойства газообразного топлива определяются его токсичностью, взрывоопасностью и плотностью. Большинство горючих газов и пары жидких топлив содержат токсичные компоненты, среди которых наиболее опасны оксид углерода СО и сероводород Н2S. В искусственных газах, кроме этого, могут содержаться в небольших количествах аммиак NH3, сульфид углерода СS и чрезвычайно токсичный цианистый водород НСN. Природные и искусственные горючие газы невидимы и почти не имеют запаха (при отсутствии сероводорода), поэтому они очень опасны в случае проникновения их в помещение через неплотности в газопроводах и арматуре. Чтобы своевременно обнаружить присутствие газа в помещениях, к нему добавляют сильно пахучее вещество – одорант. В качестве одоранта обычно применяют сернистые соединения – меркаптаны, чаще всего метилмеркаптан СН3SН или этилмеркаптан С2Н5SН, которым присущ характерный резкий неприятный запах. Горючие газы в смеси с воздухом взрывоопасны. Нижним и верхним пределом воспламенения (взрываемости) газа называют, соответственно, наименьшее (от 3 до 6 %) и наибольшее (от 12 до 16 %) содержание его в смеси с воздухом, при котором возможен взрыв. Если концентрация горючего вещества находится в диапазоне между нижним и верхним концентрационными пределами, то смесь газа с воздухом способна взрываться от внешнего источника зажигания. Обогащение воздуха кислородом расширяет концентрационные пределы воспламенения.

Биотопливо

Рост тарифов на традиционные виды топлива мотивирует активное внедрение альтернативных видов топлива, одним из которых стали пеллеты или топливные гранулы, завоевавшие прочное место на мировом рынке биотоплива. Топливные, или древесные, гранулы (пеллеты) представляют собой спрессованные цилиндры диаметром 4÷10 мм, длиной 2÷5 см (рис.15), переработанные из высушенных отходов лесоперерабатывающего производства: древесные опилки, стружка, кора, сучки, ветки и т.д. Содержание энергии в 1 кг древесных гранул примерно соответствует 0,5 л жидкого топлива.

Рис. 15. Древесные гранулы (пеллеты)

Топливные гранулы – экологически чистое топливо с содержанием золы не более 3 %. Кроме экономического эффекта, использование пеллет способствует снижению выбросов парниковых газов в атмосферу, поскольку при сжигании гранул в атмосферу выбрасывается ровно столько СО2, сколько было поглощено растениями во время их роста. Гранулы менее подвержены самовоспламенению, так как не содержат пыли и спор, которые также могут вызывать аллергическую реакцию у человека. Гранулы отличаются от обычной древесины высокой сухостью (8–12 % влаги против 30–50 % в дровах) и большей – примерно в полтора раза – плотностью. Эти качества обеспечивают высокую теплотворную способность по сравнению со щепой или дровами – при сгорании 1 т гранул выделяется приблизительно 5 тыс. кВт·ч тепла (при теплоте сгорания около 18 МДж/кг), что в полтора раза больше, чем у обычных дров. Низкая влажность – это не только преимущество гранул как топлива, но и проблема их производства. Сушка может оказаться одной из основных статей расходов при производстве топливных материалов из отходов деревообработки. Кроме того, в зависимости от производства, сбор, сортировка и очистка сырья также могут повлечь дополнительные затраты. Процесс сушки важно тщательно спланировать, что позволит уменьшить риски, связанные с качеством готовой продукции, её себестоимостью и пожароопасностью производства. Лучшим вариантом является производство биотоплива из сухой стружки. Одно из важнейших преимуществ гранул – высокая и постоянная насыпная плотность, позволяющая относительно легко транспортировать этот сыпучий продукт на большие расстояния. Благодаря правильной форме, небольшому размеру и однородной консистенции продукта гранулы можно пересыпать через специальные рукава, что позволяет автоматизировать процессы погрузки-разгрузки, а также сжигания этого вида топлива. Различают 2 вида пеллет. К первому относятся гранулы для отопления жилых домов, которые из-за особой белизны называют «белыми». Этот высококачественный вид гранул продается значительно дороже, чем гранулы для больших котельных (промышленные пеллеты), которые, как правило, большего диаметра, чем «белые». Промышленные гранулы из-за наличия в них высокой доли коры не имеют такого белого цвета, как гранулы для жилых помещений. Соотношение потребления гранул для частного отопления и для промышленных систем составляет примерно 1:10. Цена на пеллеты для отопления жилых помещений составляет от 140 до 160 евро за тонну. Они реализуются либо в мешках, либо в специальных контейнерах. Подача древесных гранул (пеллет) в котельные крупных производственных объектов и отопительных систем осуществляется автоматически. Цена на промышленные пеллеты составляет в среднем 85 евро за тонну. Гранулы больших размеров называются брикетами. Топливные брикеты выпускаются на специальном оборудовании. Также серийно выпускаются прессы, которые могут выпускать одновременно и гранулы, и брикеты, и они уже используются в России. Древесностружечные брикеты, как правило, используются для бытовых систем отопления и имеют различные размеры и форму. Стоимость древесных брикетов на европейском рынке может быть иногда выше стоимости гранул, но они занимают и значительно меньший сегмент рынка сжатых топлив. Соотношение выпуска топливных брикетов и гранул в мире составляет примерно 1:20. Энергетический лес – деревья и кустарники, выращиваемые для энергетических нужд, в частности, для производства топливных гранул. Виды используемых для этого растений: быстрорастущие культуры – эвкалипт, тополь, ива, акация и др. Испытано около 20 различных видов растений – древесных, кустарниковых и травянистых, в том числе кукуруза и сахарный тростник. Раз в несколько лет деревья срубают, и урожай может составлять около 7 т/га в год. Собранная биомасса используется для производства тепловой и электрической энергии, а также может служить в качестве сырья для производства различных видов жидкого биотоплива (например, биоэтанола). Биогаз – газ, получаемый в результате разложение биомассы под воздействием трёх видов бактерий (гидролизные, кислотообразующие, метанообразующие). Состав биогаза: метан – 50÷87 %, СО2 – 13÷50 %, незначительные примеси H2 и H2S. После очистки биогаза от СО2 получается биометан. Биометан – полный аналог природного газа, отличие только в происхождении. Перечень органических отходов, пригодных для производства биогаза: навоз, птичий помёт, зерновая барда, отходы рыбных и забойных цехов (кровь, жир, кишки), трава, бытовые отходы, отходы молокозаводов, отходы от производства соков – жом фруктовый, ягодный, овощной, виноградная выжимка, водоросли, отходы производства крахмала и патоки, отходы переработки картофеля, производства чипсов – очистки, шкурки, гнилые клубни, кофейная пульпа и т.д.

|

|||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 112; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.127.197 (0.103 с.) |

находится в диапазоне от 0,95 до 1,06.

находится в диапазоне от 0,95 до 1,06.

. Негорючий балласт природного газа, как правило, состоит из двуокиси углерода СО2 и азота, а в некоторых случаях – незначительного количества гелия и других газов. Плотность природных газов близка к плотности основного компонента – метана и изменяется обычно в узких пределах

. Негорючий балласт природного газа, как правило, состоит из двуокиси углерода СО2 и азота, а в некоторых случаях – незначительного количества гелия и других газов. Плотность природных газов близка к плотности основного компонента – метана и изменяется обычно в узких пределах  . Перед подачей потребителям природный газ подвергают осушке от паров воды до влагосодержания 0,05÷0,5 г/м3. Если газ содержит сернистые соединения, то их удаляют в процессе его очистки.

. Перед подачей потребителям природный газ подвергают осушке от паров воды до влагосодержания 0,05÷0,5 г/м3. Если газ содержит сернистые соединения, то их удаляют в процессе его очистки.