Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гидравлический расчет колонныСтр 1 из 3Следующая ⇒

Химическое отделение

КУРСОВОЙ ПРОЕКТ Расчетректификационной установки

хор (С) 75

Руководитель ст. преподаватель 08.06.20 Мухин В.В. подпись, дата

Студент_БА-ХТ-17___ ______171128______ Егоров Д.Р. номер группы номер зачетной книжки

Якутск 2020 Реферат Курсовой на тему «Перегонка и ректификация» содержит 40 страниц текстового документа,3 приложения, 3 использованных источника. ПЕРЕГОНКА, РЕКТИФИКАЦИЯ, КОЛОННА, ДИАМЕТР, ВЫСОТА, ВСОПОМГАТЕЛЬНОЕ ОБОРУДОВАНИЕ, МАТЕРИАЛЬНЫЙ БАЛАНС, КИЯТИЛЬНИК, ХОЛОДИЛЬНИК, ФЛЕГМА, ТАРЕЛКА, ПОДОГРЕВАТЕЛЬ, ТЕЛОВОЙ БАЛАНС, ШТУЦЕР, ДИСТИЛЛЯТ. Цели: -составление материального баланса -определение флегмового числа и количества тарелок -определение высоты и диаметра колонны -гидравлический расчет -тепловой расчет -расчет и подбор вспомогательного оборудования -подбор штуцеров

Введение…………………………………………………………………………...4 1 Основная часть………………………………………………………………...6 1.1 Технологические расчеты…………………………………………………….6 1.1.1 Материальный баланс……………………………………………….6 1.1.2 Расчет диаметра колонны………………………………………….10 1.1.3 Определение высоты колонны…………………………………….13 1.2 Гидравлический расчет колонны…………………...………………………20 1.3 Тепловой расчет установки…………...…………………………………….24 1.3.1 Расчет тепловой изоляции колонны……………...……………….28 1.4 Расчет вспомогательного оборудования……………………...……………28 1.4.1 Расчет и подбор кипятильника………………...………………….28 1.4.2 Расчет и подбор дефлегматора…………………...……………….31 1.4.3 Расчет и подбор холодильника для дистиллята……………..…...32 1.4.4 Расчет и подбор холодильника для кубового остатка………..….32

1.4.5 Расчет и подбор подогревателя………………………………..….33 1.5 Расчет штуцеров……………………………………………………………..33 Заключение…………………………………………………………………….....35 Список использованных источников…………………………………………...36

Ректификация – это разделение жидкой смеси компонентов с различными летучестями в результате противоточного движения паровой и жидкой фаз, в процессе которого пары смеси, соприкасаясь с несколько более холодной жидкой смесью, имеющей большее содержание летучего компонента, конденсируются; за счет выделяющейся теплоты фазового перехода образуются пары, обогащенные летучим компонентом, которые в свою очередь контактируют с жидкостью, конденсируются, и происходит образование паров с еще большим содержанием летучего компонента и.т.д. Целью расчета массообменного аппарата является определение конструктивных размеров, т.е. высоты и диаметра колонны, гидромеханических и экономических показателей ее работы. Процесс осуществляется в колонных аппаратах с контактными элементами (насадки, тарелки), как и в процессе абсорбции. Для ориентировочного выбора типа тарелки можно привести следующие данные: - Тарелки с капсульными колпачками: получили наиболее широкое 7распространение благодаря универсальности и высокой эксплуатационной надежности; они достаточно эффективны, но металлоемки и сложны в монтаже. - Тарелки, собираемые из S-образных элементов: устанавливаются преимущественно в колоннах больших диаметров. Их производительность на 20 – 30% выше, чем у капсульных. - Решетчатые тарелки провального типа: имеют производительность, в 1,5 – 2 раза большую, чем колпачковые тарелки, низкую металлоемкость. Их эффективность достаточно высока, но в узком диапазоне рабочих скоростей. Эти тарелки рекомендуется применять при больших нагрузках колонны по жидкости. - Ситчатые тарелки: имеют достаточно высокую эффективность, низкое сопротивление и малую металлоемкость. Они применяются преимущественно в колоннах для обработки чистых жидкостей при атмосферном давлении и вакууме.

- Клапанные тарелки: по сравнению с колпачковыми, имеют высокую эффективность и на 20 – 40% большую производительность; применяются для обработки жидкости, не склонные к смолообразованию и полимеризации, во избежание прилипания клапана к тарелке. Колонна с клапанными тарелками представляет собой вертикальный цилиндрический корпус с горизонтальными тарелками. Принцип действия клапанных тарелок состоит в том, что свободно лежащий над отверстием в тарелке круглый клапан с изменением расхода газа своим весом автоматически регулирует

Как правило, у клапанных тарелок относительно высокая пропускная способность по газу и гидродинамическая устойчивость, а также они имеют высокую эффективность в широком интервале нагрузок по газу. Последнее является отличительной особенностью клапанных тарелок, по сравнению с тарелками других конструкций.

Технологические расчеты Материальный баланс

Таблица 1 – Смесь ацетон – метиловый спирт [Приложение 1,2]

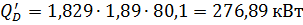

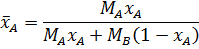

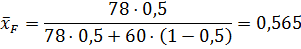

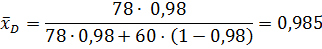

Для того чтобы провести дальнейшие расчеты, необходимо перевести заданные мольные доли в массовые по формуле (1.1):

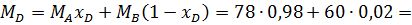

где Мольная масса бензолаMA=78 кг/кмоль, а уксусной кислоты MB=60 кг/кмоль. Подставляют значения в формулу, получают:

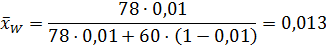

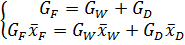

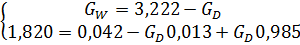

Уравнение материального баланса (1.2):

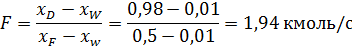

где GF – массовый расход исходной смеси;GW – кубового остатка;GD – дистиллята.Подставляя известные значения,решают данную систему уравнений:

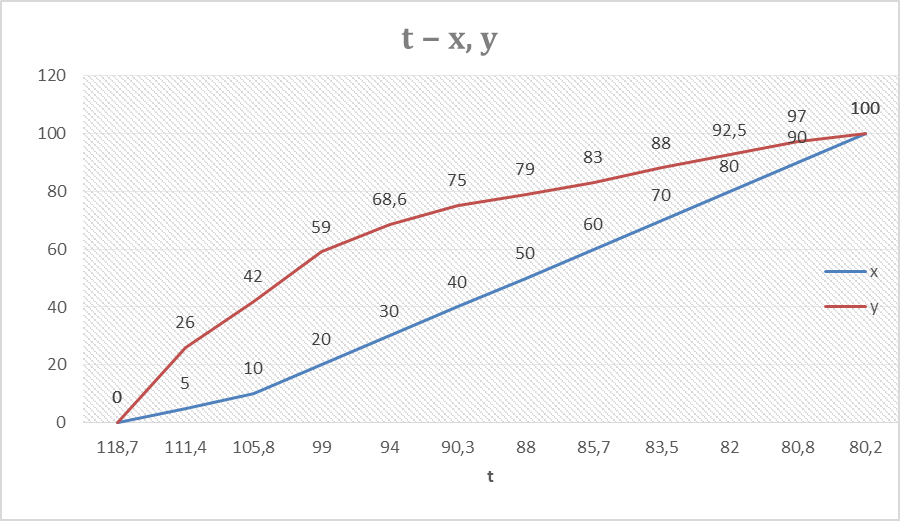

тогда После этого строят диаграммы равновесия x – y, x – t и y − t по заданным в задании значениям. [Приложение 1,2]

Далее следует определить флегмовое число. Формула для нахождения Rmin (1.3):

где Оптимальное флегмовое число находят из условия получения минимального объема колонны, пропорционального произведению nT(R+1), где nT – число ступеней изменения концентрации (теоретическое число тарелок). Расчет оптимального флегмового числа выполняют следующим образом: 1) задаются рядом значений коэффициента изгиба флегмы β в пределах от 1,04 до 2,5. В рассматриваемом случае принимают значения β1=1,2; β2=1,5; β3=1,8; β4=2,1; β5=2,2; β6=2,4Для каждого случая определяют рабочее флегмовое число и величину отрезка Впо формулам (1.4) и (1.5):

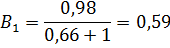

Например, для β1=1,04:

Аналогично считают значения В для β2,β3,β4,β5 и получают:

R2=0,83; B2=0,54 R3=0,99; B3=0,49 R4=1,16; B4=0,45 R5=1,21; B5=0,44 R6=1,32; B6=0,42

Полученные результаты записывают в Таблицу 3.

2) откладывают отрезок В на оси ординат [Приложение 1] и проводят линии АВ1, АВ2… АВ5. На оси абсцисс откладывают содержание низкокипящего компонента в исходной смеси xF и в кубовом остатке xW. Из xF восстанавливают перпендикуляр до пересечения с линиями АВ1, АВ2… АВ5. Получают точки D1, D2…D5. Линии AD1, AD2…AD5 являются линиями рабочих концентраций верхней части колонны. Соединив точки D1, D2…D5 с точкой C получают линии рабочих концентраций нижней частей колонны D1C, D2C…D5C.

4) при каждом значении β определяют число теоретических тарелок nTи величину произведения nT(R+1). Результаты расчета фиксируют в Таблицу 2:

Таблица 2 Данные для расчета оптимального флегмового числа[Приложение 1]:

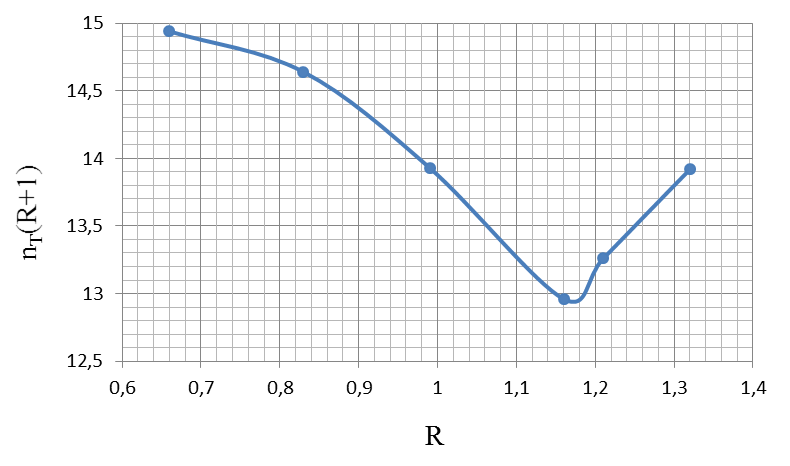

5) по данным Таблицы 3 строят график зависимости nT(R+1)=f(R)Рис. 1, и находятминимальное значение величины nТ(R+1). Ему соответствует флегмовое число R=1,16.

Рис. 1. График зависимости nT(R+1)=f(R):

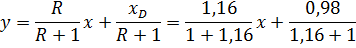

Эту величину и принимают в дальнейших расчетах за оптимальное рабочее число флегмы. Число ступеней изменения концентраций (число теоретических тарелок) при этом равно 6, при коэффициенте избытка флегмы β4=0,45.

и тогда y=0,537x+0,45. А для нижней части при молярном расходе исходной смеси (1.7):

И уравнение рабочей линии для нижней части колонны (1.8):

уравнение: y=1,44x-0,004.

Расчет диаметра колонны Рассчитывают средние концентрации низкокипящего компонента в жидкости и паре, затем определяют средние температуры жидкости и пара по высоте колонны[Приложение 2].

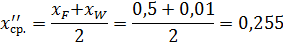

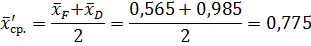

Определяют средние концентрации ацетона в жидкости: 1) процентные мольные: а) в верхней части колонны (1.9):

б) для нижней части колонны (1.10):

2) процентные массовые: а) для верхней части колонны (1.11):

б) для нижней части колонны (1.12):

а) для верхней части колонны:

=0,537x+0,45=0,537·0,74+0,45=0,847 =0,537x+0,45=0,537·0,74+0,45=0,847

б) для нижней части колонны:

Далее для определенных значений средних значений пара находят соответствующие температуры по диаграмме [Приложение 2]: а) при б) при

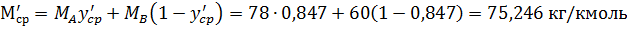

Потом находят средние молекулярные массы и плотности пара, а также объемный расход пара, поступающий в дефлегматор и расход острого пара: а) для верхней части колонны: Средняя молекулярная масса находится по формуле (1.13):

А средняя плотность пара находится по формуле (1.14):

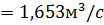

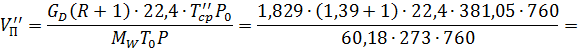

Расход пара, поступающего в дефлегматор, находят по формуле (1.15):

где MD - мольная масса дистиллята, кг/кмоль, находится по формуле (1.16):

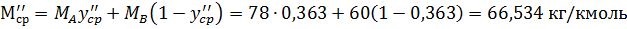

б) для нижней части колонны: Аналогично считают среднюю молекулярную массу пара для нижней части колонны и вычисляют плотность пара, расход по соответствующим значениям:

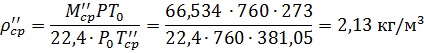

Средняя плотность паров:

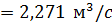

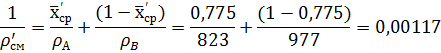

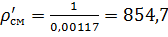

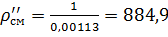

Для того чтобы найти плотность жидкости определяют температуру в верхней и нижней частях колонны: В верней части колонны при xD=0,98; t=80,25°С В нижней части колонны при xw=0,01; t=118,55°С Плотность жидкости для верхней части колонны вычисляем по формуле:

где ρАи ρB – плотность бензола и уксусной кислоты соответственно при температуре при 80,25 Сº. Для нижней части:

для верхней и нижней части колонны формулой (1.19): для верхней части, при средней температуре компонентовtcp=96,45oC[3,стр.18,18]:

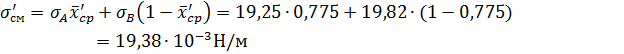

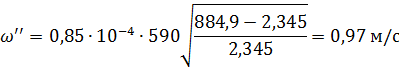

для нижней части при средней температуре компонентовtcp=113,3oC[3,стр.18,18]:где ρАи ρB – плотность бензола и уксусной кислоты соответственно при температуре при 118,05 Сº. Допустимую скорость пара в колонне определяем по уравнению:

где Рж, Рп - плотности жидкости и пара соответственно, кг/м; С - коэффициент, величина которого зависит от конструкции тарелки, расстояния между тарелками и поверхностного натяжения жидкости о.

Рис. 2. Зависимость коэффициента С от расстояния между тарелками Н при расчете скорости пара в колонне: 1 - кривые максимальных нагрузок для колпачковых тарелок и нормальных рабочих нагрузок для ситчатых, каскадных, клапанных и других аналогичных конструкций при с > 20-10-3 Н/м; 2 - кривая нормальных рабочих нагрузок при с > 20-10-3 Н/м; 3 - кривая для вакуумных колонн, работающих без ввода водяного пара и имеющих сетчатые отбойники; 4 - для десорберов абсорбционных установок, вакуумных колонн, работающих с вводом водяного пара; 5 - для абсорберов; 6 - для колонн, в которых при высоких температурах может иметь место вспенивание продукта вследствие его разложения под вакуумом, для колонн, разделяющих вязкие жидкости под вакуумом или высококипящие ароматические фракции, используемые в качестве абсорбентов

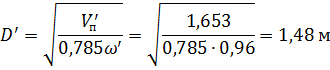

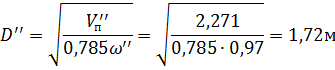

Диаметр колонны считают по уравнению (1.19):

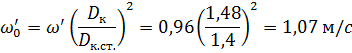

Принимаем по каталогу [7, с. 214] (прил. А, табл. 4) диаметр колонны DKCT= 1 400 мм (колпачковые тарелки типа ТСК-Р ОСТ26- 808-73):

Действительная скорость паров определяется по формуле (1.20):

Определение высоты колонны Высоту колонны определяют графо – аналитическим методом: последовательно рассчитывают коэффициенты массоотдачи, массопередачи, коэффициенты полезного действия тарелок; строят кинетическую кривую и определяют число действительных тарелок. Для начала надо найти коэффициенты массоотдачив паровой фазе. Для этого пользуются формулой (1.21):

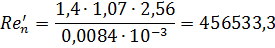

где Dп – коэффициент диффузии паров компонента А в парах компонента В, м/с2;Reп– критерий Рейнольдса для паровой фазы.

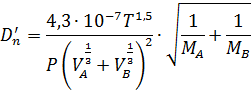

Коэффициент диффузии паровDп м/с2 определяется для верхней части колонны по формуле (1.22):

Где VAи VB,– мольные объемы компонентов А и В, определяемые как сумма атомных объемов элементов, входящих в состав паров[1, стр.294]. Принимаем: для бензолаVA = 96 см3/атом, для уксусной кислотыVB= 64 см3/атом. Тогда уравнение (1.22) для верхней части колонны:

для нижней:

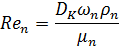

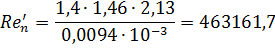

Критерий Рейнольдса для паровой фазы определяется по формуле (1.23):

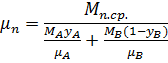

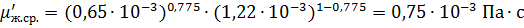

гдеμn– динамический коэффициент вязкости пара, Па∙с, рассчитывается по формуле (1.24):

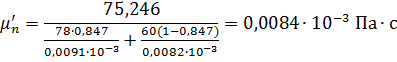

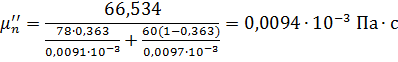

где μА, μВ– динамические коэффициенты вязкости паров компонента А и В. Считают (1.24), подставляя соответствующие значения: а) В верхней части колонны при

а) В нижней части колонны при

Полученные значения подставляют в формулу (1.23): а) Для верхней части колонны:

б) Для нижней части колонны:

а) Для верхней части колонны:

б) Для нижней части колонны:

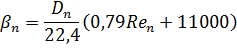

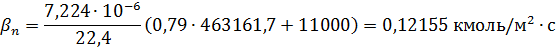

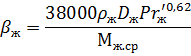

Коэффициент массоотдачи в жидкой фазе βж, кмоль/м2∙с, определяется по формуле (1.25):

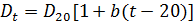

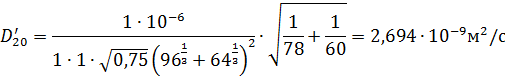

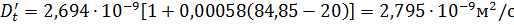

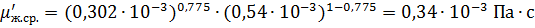

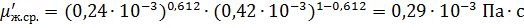

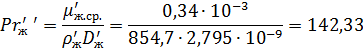

где Dж– коэффициент диффузии в жидкости, м2/с; Мж.ср– средняя мольная масса жидкости в колонне, кг/кмоль Коэффициент диффузии пара в жидкости Dt, м2/с, (при соответствующей температуре) связан с коэффициентом диффузии при 20 ˚С D20, м2/с, следующей приближенной зависимостью (1.26):

где b – температурный коэффициент; а t - температура в верхней или нижней части колонны. Коэффициент диффузии жидкости определяется формулой (1.27):

где А и В - коэффициенты, зависящие от свойств низкокипящего ивысококипящего компонентов;μж– динамические коэффициенты вязкости жидкостей. μж определяется по формуле (1.28):

а) В нижней части колонны[1, стр.525, р.III]:

Определяют коэффициент диффузии при 20 оС (1.27):

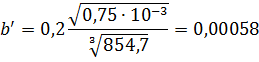

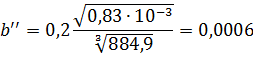

Температурный коэффициент b, определяется по формуле (1.29):

значения подставляют в формулу: а) Для верхней части колонны:

б) Для нижней части колонны:

Полученные значения подставляют в формулу (1.26): а) Для верхней части колонны:

Рассчитывают коэффициент динамической вязкости жидкости в верхней и нижней части колонны при средней температуре по формуле (1.28): a) в верхней части колонны при t = 84,85oCпринимают значения μА=0,302∙10-3Па∙с и μВ=0,54∙10-3Па∙с[1, стр.525, р.III]:

в) в нижней части колонны при t =108,05oCпринимают значения μА=0,24∙10-3Па∙с и μВ=0,42∙10-3Па∙с[1, стр.525, р.III]:

Далее определяют критерий Прандтля диффузионный по формуле (1.30):

а) Для верхней части колонны:

б) Для нижней части колонны:

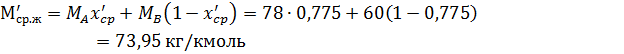

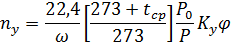

Средняя мольная масса жидкости в колонне (1.31): а) Для верхней части колонны:

б) Для нижней части колонны:

Определяют коэффициенты массоотдачи (1.25): а) Для верхней части колонны:

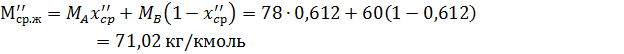

б) Для нижней части колонны:

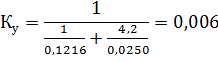

Коэффициент массопередачи Ky, кмоль /м2∙c, определяется по формуле (1.32):

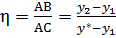

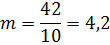

Где m – среднее значение тангенса угла наклона (1.33):

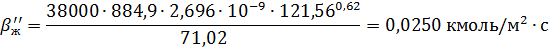

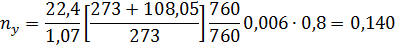

Подставляя найденные значения коэффициентов массоотдачи βп и βж и тангенсов углов наклона линии равновесия в уравнение (1.32), находят величину коэффициента массопередачи для каждого значения х в пределах от хW до хD. Полученные значения Кy используют для определения числа единиц переноса ny в паровой фазе (1.33):

где φ – отношение рабочей площади к свободному сечению колонны. Принимаем φ = 0,8. Допуская полное перемешивание жидкости на тарелке (1.34):

где Результаты приведенных выше расчетов, начиная с тангенса угла наклона, помещают в Таблицу 3:

Например, для концентрацииxW=0,01:

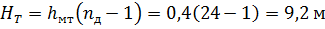

AC=28,9мм и AB=ηAC=3,79 мм Построение кинетической кривой. Между кривой равновесия и линиями рабочих концентраций в соответствии с табличными значениями х составляют ряд прямых, параллельных оси ординат. Измеряют полученные отрезки А1С1, A2C2…А8C8. Определяют величину отрезков А1B1, A2B2…A8B8 Через найденные для каждого значения х точки В1, В2…B8строят кинетическую кривую, отображающую степень приближений фаз на тарелках к равновесию. Число реальных тарелок nд находят путем построения ступенчатой линии между кинетической кривой и рабочими линиями в пределах от хD до хW. Получают24 тарелок, (из которых – 10 в верхней части колонны, 14 – в нижней), которые и обеспечивают разделение смеси в заданных пределах изменения концентраций. Исходная смесь должна подаваться на 11 тарелку сверху. Высота тарельчатой части колонны (1.35):

Общая высота колонны (1.36):

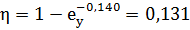

Тепловой расчет установки Общее количество теплоты QК, получаемое от кипятильника, описывается формулой (3.1):

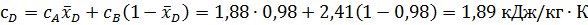

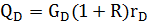

где: 1) QD– расход теплоты, отнимаемой охлаждающей водой от конденсирующихся в дефлегматоре паров,определяется формулой (3.2):

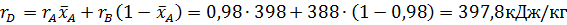

Необходимо посчитать rD – удельная теплота конденсации дистиллята, которая находится по формуле (3.3), учитывая то, что удельные теплоты конденсации бензола и уксусной кислоты при температуре 80,1оС будут равняться соответственноrA=398кДж/кг и rВ=388кДж/кг [1, стр.531, р.IX]:

И тогда по формуле (3.2):

2)

И тогда по уравнению (3.4):

3) QW – количество теплоты, уходящее вместе с кубовым остатком, определяется по формуле (3.6):

Приводим формулу (3.5) к соответствующему виду и учитывая что теплоемкость бензола при tW=117,4оС сА=1,99 кДж/к

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-17; просмотров: 204; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.144.197 (0.359 с.) |

- массовая доля низкокипящего компонента в жидкости;MA – мольная масса низкокипящего компонента, кг/кмоль; MB – мольная масса высококипящего компонента, кг/кмоль.

- массовая доля низкокипящего компонента в жидкости;MA – мольная масса низкокипящего компонента, кг/кмоль; MB – мольная масса высококипящего компонента, кг/кмоль.

и

и  кг/с, а

кг/с, а  кг/с

кг/с

определяется по диаграмме x–y.

определяется по диаграмме x–y.

=1,44x-0,004=1,44·0,255-0,004=0,363

=1,44x-0,004=1,44·0,255-0,004=0,363 0,847

0,847  =84,85 oС

=84,85 oС =108,05oС

=108,05oС

77,64

77,64

60,18

60,18 (2,56+2,13)/2=2,345 кг/м3

(2,56+2,13)/2=2,345 кг/м3

кг/м3

кг/м3

кг/м3

кг/м3

– диффузионный критерий Прандтля.

– диффузионный критерий Прандтля.

- коэффициент обогащения тарелки, или так называемый КПД тарелки.

- коэффициент обогащения тарелки, или так называемый КПД тарелки.

–это теплота, которая отводится с дистиллятом. Определяется по формуле (3.4):

–это теплота, которая отводится с дистиллятом. Определяется по формуле (3.4):