Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Свойства магния и его взаимодействие с легирующими элементамиСтр 1 из 31Следующая ⇒

Н. Г. ЗАРИПОВ ПЕРСПЕКТИВНЫЕ МАТЕРИАЛЫ ДЛЯ АВИАЦИОННОЙ ТЕХНИКИ Допущено Учебно-методическим объединением высших учебных заведений Российской Федерации по образованию в области материаловедения, технологии материалов и покрытий в качестве учебного пособия для студентов высших учебных заведений, обучающихся по направлению подготовки дипломированного специалиста 150500 – Материаловедение, технологии материалов и покрытий (специальность 150501 «Материаловедение в машиностроении») Уфа 2008 Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Уфимский государственный авиационный технический университет Кафедра материаловедения и физики металлов

Н. Г. ЗАРИПОВ

ПЕРСПЕКТИВНЫЕ МАТЕРИАЛЫ ДЛЯ АВИАЦИОННОЙ ТЕХНИКИ

Допущено Учебно-методическим объединением высших учебных заведений Российской Федерации по образованию в области материаловедения, технологии материалов и покрытий в качестве учебного пособия для студентов высших учебных заведений, обучающихся по направлению подготовки дипломированного специалиста 150500 – Материаловедение, технологии материалов и покрытий (специальность 150501 «Материаловедение в машиностроении»)

Уфа 2008 УДК 621.762 ББК Рецензенты: – д.ф.-м.н., профессор Х. Я. Мулюков (ИПСМ РАН); – доцент, к.т.н., Э. Ф. Хайретдинов (УГАТУ) Зарипов Н. Г. Перспективные материалы авиационной техники: учебное пособие / Н. Г. Зарипов; Уфимск. гос. авиац. техн. ун-т. – Уфа: УГАТУ, 2008. – 146 с. ISBN

В учебном пособии рассмотрены методы получения, структура, свойства и применение различных классов перспективных материалов для авиационной техники: металлических, интерметаллидных, композиционных и неметаллических материалов. Особое внимание уделено новому классу материалов: наноструктурным материалам. Предназначено для студентов очной формы обучения, обучающихся по направлению 150600 «Материаловедение и технология новых материалов», специальности 150501 «Материаловедение в машиностроении». Табл. 18. Ил. 23. Библиогр.:10 назв.

ã Н. Г. Зарипов, 2008 ã Уфимский государственный авиационный технический университет, 2008 ОГЛАВЛЕНИЕ

1. МАГНИЙ И ЕГО СПЛАВЫ... 5 1.1. Свойства магния и его взаимодействие с легирующими элементами 5 1.2. Термическая обработка магниевых сплавов. 7 1.3. Термомеханическая обработка магниевых сплавов. 8 1.4. Классификация магниевых сплавов. 8 1.5. Деформируемые магниевые сплавы.. 9 1.6. Литейные магниевые сплавы.. 10 1.7. Применение магниевых сплавов. 11 2. БЕРИЛЛИЙ И ЕГО СПЛАВЫ... 12 2.1. Свойства бериллия. 12 2.2. Получение полуфабрикатов. 14 2.3. Сплавы бериллия. 15 2.4. Применение бериллия и его сплавов. 18 3. АЛЮМИНИЙ И ЕГО СПЛАВЫ... 19 3.1. Классификация алюминиевых сплавов. 20 3.2. Деформируемые алюминиевые сплавы.. 24 3.2.1. Нетермоупрочняемые сплавы.. 24 3.2.2. Термоупрочняемые сплавы.. 25 3.3. Литейные алюминиевые сплавы.. 29 3.4. Сплавы, получаемые методом порошковой металлургии. 31 3.5. Новые сверхлегкие сплавы.. 32 4. ТИТАНОВЫЕ СПЛАВЫ... 34 4.1. Классификация титановых сплавов. 35 4.2. Титановые α- и псевдо-α сплавы.. 36 4.3. Деформируемые титановые (α + β)-сплавы.. 38 5. НИКЕЛЬ И ЕГО СПЛАВЫ... 40 5.1. Классификация и маркировка никелевых сплавов. 40 5.2. Жаростойкие никелевые сплавы.. 41 5.3. Жаропрочные сплавы для лопаток газовых турбин. 42 5.4. Порошковые жаропрочные никелевые сплавы.. 45 6. СПЛАВЫ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ.. 48 6.1. Общая характеристика интерметаллидов. 48 6.2. Сплавы на основе алюминидов титана. 52 6.3. Сплавы на основе алюминидов никеля. 57 6.4. Сплавы с эффектом памяти формы.. 60 6.5. Применение сплавов с эффектом памяти формы.. 64 7. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ... 66 7.1. Общие представления о композитах и их классификация. 66 7.2. Волокнистые армирующие элементы.. 69 7.2.1. Непрерывные волокна. 69 7.2.2. Коротковолокнистая арматура. 75 7.3. Металлические композиционные материалы.. 76 7.4. Композиционные материалы на неметаллической основе. 80 8. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ... 84 8.1. Общие сведения о пластмассах. 84

8.2. Характеристика смол. 86 8.3. Термопластичные литьевые пластмассы – термопласты.. 89 8.4. Химостойкие и уплотнительные пластмассы.. 91 8.5. Пластмассы для остекления летательных аппаратов. 93 8.6. Газонаполненные пластмассы.. 96 8.7. Старение полимерных материалов в процессе эксплуатации. 98 8.8. Резины и их свойства. 100 8.9. Получение и свойства каучуков. 101 8.10. Получение и применение резины.. 105 8.11. Старение резины.. 108 9. ТЕХНИЧЕСКАЯ КЕРАМИКА.. 113 9.1. Физикохимия исходных компонентов. 113 9.1.1. Оксидные системы.. 113 9.1.2. Бескислородные тугоплавкие соединения и сиалоны.. 115 9.2. Перспективные технологии получения керамики. 117 9.2.1. Процессы с участием реакций в газовой и жидкой фазах. 117 9.3. Конструирование границ зерен. 121 9.4. Обработка давлением в режиме сверхпластичности. 122 10. НАНОСТРУКТУРНЫЕ МАТЕРИАЛЫ... 125 10.1.Технология получения и свойства нанопорошков. 126 10.2. Объемные наноструктурные материалы.. 130 10.3. Особенности модели наноструктур. 133 10.4. Необычные свойства наноструктурных материалов и области их применения. 134 Контрольные вопросы.. 138 Список литературы.. 143

МАГНИЙ И ЕГО СПЛАВЫ Ключевые слова: магний, легкие и сверхлегкие сплавы, деформируемые и литейные сплавы, легирующие элементы термическая и термомеханическая обработка Магний – один из самых легких конструкционных металлов, его плотность 1,74 г/см3, температура плавления 651°С. Сплавы магния обладают высокой удельной прочностью, хорошо поглощают механические вибрации, могут работать при низких температурах и свариваются различными видами сварки. Прочность сварных швов деформируемых магниевых сплавов составляет 0,9 от прочности основного металла, а сварные швы литейных сплавов из-за мелкозернистой структуры иногда даже прочнее основного металла. К недостаткам магния и его сплавов относятся их малая пластичность и невысокий уровень модуля упругости. Магниевые сплавы обладают низкой коррозионной стойкостью, они склонны и к наиболее опасному типу коррозии – коррозии под напряжением. Хорошая обрабатываемость магниевых сплавов всеми видами механической обработки (резанием, штамповкой, прокаткой и др.) создает достаточно высокий по сравнению с другими легкими сплавами, коэффициент использования материала.

Литейные магниевые сплавы Химический состав большинства литейных магниевых сплавов близок к составу их деформируемых аналогов, а механические свойства ниже, чем у деформируемых. Механические свойства литейных магниевых сплавов улучшаются при измельчении зерна. Это достигается введением в расплавы перед разливкой различных модификаторов: мела, магнезита, хлорного железа, а также циркония. Сплавы системы Mg – Аl – Zn (МЛ4, МЛ5) отличаются наилучшими литейными свойствами: малая линейная усадка, хорошая жидкотекучесть, малая склонность к образованию рыхлот. Из них изготавливают сложные ответственные отливки. Разновидности этих сплавов МЛ4пч, МЛ5пч (повышенной чистоты) имеют повышенную пластичность и коррозионную стойкость. После литья сплавы подвергаются гомогенизационному отжигу. Сплавы системы Mg – Zn – Zr (МЛ12, МЛ15, МЛ18) имеют хорошие литейные свойства и отличаются более высокими механическими свойствами. Прочностные характеристики сплавов имеют малую чувствительность к толщине сечения литой детали. Отливки из них отличаются высокой плотностью.

Сплавы системы Mg – РЗМ – Zr (МЛ9, МЛ10, МЛ11, МЛ19) отличаются высокой жаропрочностью, могут длительно работать при 250…350 °С и кратковременно до 400 °С. Сплавы применяются после упрочняющей термообработки.

Таблица 1.1 Механические свойства магниевых сплавов

БЕРИЛЛИЙ И ЕГО СПЛАВЫ Ключевые слова: бериллий, высокомодульные,жаропрочные и коррозионностойкие сплавы, механизмы деформации,бериллиды Весьма перспективным конструкционным материалом для авиации, приборостроения, космической и атомной техники является бериллий. Важнейшее достоинство бериллия заключается в сочетании весьма высокого модуля упругости (Е = 310 ГПа) с низкой плотностью (1,84 г/см3). Модуль упругости бериллия примерно в 7 раз больше, чем у магния, и близок к модулю упругости молибдена плотностью 10,2 г/см3 и слабо зависит от температуры до 500 °С. Бериллий превосходит многие металлы по удельной прочности и жесткости. Он обладает также высокой удельной теплоемкостью, тепло- и электропроводностью. У бериллия достаточно высокие показатели коррозионной стойкости, размерной стабильности, сопротивления износу, демпфирующей способности. Близкие к сталям значения температурного коэффициента линейного расширения и, как следствие, хорошая совместимость с ними, способствуют использованию бериллия в точных приборах и устройствах, в которых необходимо соединять разнородные металлы. Основные недостатки бериллия – токсичность, низкая пластичность и значительная анизотропия механических свойств в полуфабрикатах, полученных обработкой давлением.

Свойства бер и ллия

Бериллий – металл серого цвета, по внешнему виду напоминающий сталь, плавится при температуре 1287 °С. У бериллия очень малый атомный диаметр – 0,226 нм. Он относится к металлам, обладающим полиморфизмом. α-Ве имеет гексагональную решетку и существует до 1250 °С, параметры решетки a = 0,22855 нм, с = 0,36840 нм, с/а = 1,568. β-Ве существует в интервале 1250…1287 °С и имеет объемно-центрированную кубическую решетку.

Бериллий отличается очень высокой скрытой теплотой – 1152 Дж/г. Для расплавления такого же количества стали нужно в 3,3 раза меньше тепла. Удельная теплоемкость бериллия в 2,5 раза выше, чем у алюминия, и в 8 раз выше, чем у стали. По электро- и теплопроводности бериллий уступает лишь серебру, меди, золоту и алюминию. Бериллий – диамагнитный металл. Он очень слабо поглощает рентгеновские лучи. Проницаемость бериллия рентгеновскими лучами в 17 раз больше, чем проницаемость алюминия. При комнатной температуре бериллий устойчив в сухой атмосфере, но во влажном воздухе медленно окисляется. При нагреве в воздушной атмосфере до температур примерно 600 °С бериллий окисляется незначительно. Механические свойства существенно зависят от чистоты и способов получения полуфабрикатов. Временное сопротивление разрыву бериллия, полученного из разного исходного материала различными способами, колеблется от 300 до 1000 МПа, а относительное удлинение меняется в пределах от 2,5 до 40 %, причем повышение прочностных характеристик не всегда сопровождается понижением пластичности. Отличительная особенность бериллия – его низкая пластичность, что является несколько неожиданной. Соотношение осей с/а для бериллия (с/а = 1,568) немного меньше теоретического значения (1,633), что должно приводить к значительной пластичности. Действительно, для титана и циркония, для которых соотношение осей с/а также меньше теоретического значения, характерны довольно высокие пластические свойства. В отличие от титана и циркония скольжение в бериллии происходит в основном по плоскости базиса {0001} и в меньшей степени по плоскостям призмы {10`10}, а двойникование происходит лишь по плоскостям {10`12}. Механические свойства бериллия определяются в основном тремя факторами: чистотой металла, текстурой и величиной зерна. Так как у бериллия небольшие размеры атомов, большинство элементов сильно искажают его решетку и приводят к хрупкости. Так, достаточно ввести в зонно-очищенный бериллий 0,001 % Si, чтобы сделать его хрупким. Даже металл, содержащий 99,9 % Ве, хрупок. Для получения приемлемой пластичности бериллий надо очищать от примесей тщательнее, чем какой-либо другой металл. В деформированных полуфабрикатах бериллия развивается сильная текстура деформации, которая приводит к большой анизотропии свойств. Так, в прутках, полученных выдавливанием, σв в перпендикулярном направлении составляет 0,4…0,6 от sв в направлении выдавливания. Относительное удлинение в направлении выдавливания в десятки раз больше, чем в перпендикулярном направлении. Сильно деформированный бериллий начинает рекристаллизовываться при 700 °С. Таким образом, у бериллия необычно высокое отношение температуры рекристаллизации к температуре плавления (0,63). Примеси еще больше повышают температуру рекристаллизации. Рекристаллизационный отжиг уменьшает прочность и повышает пластичность бериллия по сравнению с деформированным в теплую материалом. При рекристаллизации текстура деформации не устраняется, поэтому анизотропия свойств не уменьшается.

Механические свойства бериллия, полученного методами порошковой металлургии, определяются размером порошка, содержанием окиси бериллия и примесей. С увеличением содержания окиси ВеО возрастают прочностные и пластические свойства бериллия. Повышение прочностных характеристик бериллия в этом случае обусловлено дисперсным упрочнением и измельчением зерна. При температурах 600…700 °С у бериллия с ультрамелким зерном (1…3 мкм) проявляются признаки сверхпластичности. При скорости деформации 10-4 c-1 параметр скоростной чувствительности m равен 0,5…0,6, а относительное удлинение составляет около 300 %. Образцы разрушаются практически без образования шейки.

Получение полуфабрикатов

Заготовки из бериллия получают в основном методами порошковой металлургии. Условия и способы получения порошков, их дисперсность и метод компактирования определяют в большей мере свойства бериллия. Формование заготовок производится холодным прессованием порошков с последующим спеканием в вакууме при 1180…1220 °С или горячим прессованием в графитовых пресс-формах в вакууме при 1000…1200 °С. Деформированные полуфабрикаты (прутки, трубы) получают горячим (800…1050 °С) или теплым (400…500 °С) выдавливанием. Отливки из бериллия применяют крайне редко. Бериллиевую проволоку получают выдавливанием в оболочке исходной заготовки из литого или порошкового металла с последующей протяжкой и волочением. Лучшим материалом для оболочки является никель. После химической или электролитической полировки поверхности проволока бериллия имеет следующие свойства: sв = 1350 МПа; sпц = 300 МПа и Е = 285 ГПа. Механическая обработка бериллия в 8 раз дороже обработки алюминия или титана, при обработке бериллия используют и химическое фрезерование. Для соединения деталей из бериллия используют сварку вольфрамовым электродом в нейтральной атмосфере или в вакууме. Для изготовления деталей из бериллия перспективен метод плазменного напыления, в результате применения которого отпадает необходимость в обработке и сварке бериллия.

Сплавы бериллия

Высокомодульные и высокопрочные бериллиевые сплавы. Легирование бериллия преследует две цели: уменьшить хрупкость и повысить коррозионную стойкость. Повысить пластичность и вязкость позволяют сплавы системы Ве – Аl. Эти сплавы представляют большой интерес как конструкционные материалы из-за легкости, жесткости, более высокой, чем у бериллия, технологической пластичности, способности прессоваться и прокатываться в тонкий лист при содержании < 50…60 % Ве.

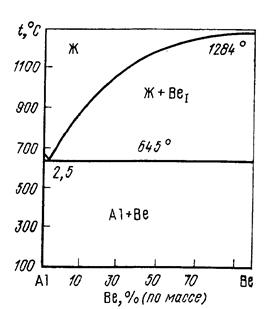

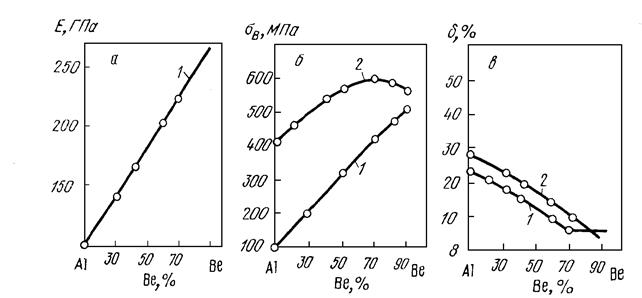

Рис. 2.1. Диаграмма состояния системы Аl – Ве

Фазовый состав сплавов алюминия с бериллием имеет отличительную особенность, заключающуюся в том, что бериллий в алюминии практически не растворим (рис. 2.1). В бериллии растворяется 4…5 % Аl и поэтому эвтектика, образующаяся при концентрации 2,5 % Ве состоит из чистого алюминия с незначительным количеством вкраплений бериллия и характеризуется высокой пластичностью. В качестве основы сплавов, таким образом, используется не твердый раствор, как это имеет место у большинства деформируемых сплавов, а смесь фаз с резко выраженной разнородностью: твердой и прочной бериллиевой фазы, представляющей собой твердый раствор алюминия в бериллии, и пластичной, с низкой прочностью алюминиевой фазы, которая и обеспечивает пластичность этих сплавов. Практическое применение имеют заэвтектические сплавы с содержанием 20…40 % Аl. Так, например, сплав 76 % Ве + 24 % Аl имеет Е = 260 ГПа, sв = 620 МПа, s0,2 = 510 МПа и d = 3 %. У подобных сплавов модуль нормальной упругости близок по своему значению к чистому бериллию, но пластичность выше. Пластичная алюминиевая фаза снижает концентрацию напряжений у частиц бериллиевой фазы и препятствует образованию и развитию трещин. Введение в систему Ве – Аl элементов, растворимых в бериллиевой фазе, увеличивает различие в свойствах фаз и ухудшает комплекс свойств сплава. Легирующие элементы, растворяемые в алюминиевой фазе, повышают ее прочность, уменьшают разнородность фаз и улучшают свойства сплава. Для этого и легируют сплавы системы Ве – Аl третьим элементом – магнием, который растворяется в алюминии и при концентрациях, не превышающих его предельную растворимость, существенно улучшат свойства сплавов. Растворимость магния в алюминиевой фазе уменьшается с увеличением содержания бериллия, поэтому при низком содержании бериллия вводят большее количество магния. В сплавах с высоким содержанием бериллия (90 %) содержание магния не превышает 0,5…1 %. Значительный эффект упрочнения при одновременном повышении пластичности наблюдается в сплавах с содержанием бериллия до 70 % (рис. 2.2). По сравнению с двойными сплавами в сплавах Ве – Аl – Мg модуль упругости повышается на 10…12 %, хотя у магния он значительно ниже, чем у алюминия. При содержании бериллия более 70 % резко снижается пластичность, так как количество пластичной алюминиевой фазы недостаточно, и она перестает оказывать пластифицирующее действие. Поэтому такие сплавы не представляют практического интереса.

Рис. 2.2. Механические свойства: Е (а), sв (б), d (в) сплавов Аl – Ве (1), Ве – Аl – Мg (2) с различным содержанием бериллия

Тройные сплавы, в отличие от двойных, получаемых из порошков, получают сплавлением. Слитки подвергают обработке давлением. Сплавы поставляются в виде деформированного или отожженного полуфабриката. Жаропрочные и коррозионностойкие бериллиевые сплавы. К сплавам с повышенной жаропрочностью и коррозионной стойкостью в средах СО2 и водяного пара относятся сплавы бериллия с 0,25…0,95 % Са. Наибольшей жаропрочностью обладают сплавы системы Ве – ВеО, получаемые методом порошковой металлургии, в которых содержание ВеО достигает до 4 %. Они удовлетворительно работают в напряженном состоянии до 450…480 °С. Введение ВеО в сплав усиливает эффект торможения движения дислокаций и повышает длительную прочность. Так, например, для сплава Ве + 1 % ВеО σ100600 = 20 МПа. Увеличение содержания ВеО до 3 % вдвое повышает значение предела длительной прочности. До очень высоких температур сохраняют достаточную прочность бериллиды – это группа интерметаллидных соединений бериллия с Та, Zr, Hf и другими тугоплавкими элементами. Соединения обладают высокой температурой плавления (~2000 °С), относительно малой плотностью (2,7…5 г/см3), модуль упругости Е = 300…350 ГПа. К недостаткам относится их низкая пластичность. Детали из бериллидов изготавливают горячим прессованием порошков, холодным прессованием и спеканием.

АЛЮМИНИЙ И ЕГО СПЛАВЫ

Ключевые слова: алюминий, деформируемые, литейные и порошковые сплавы, нетермоупрочняемые и термоупрочняемые сплавы, авиаль, дуралюмин, силумин, САП, САС. Алюминий – металл серебристо-белого цвета, имеет ГЦК решетку, полиморфных превращений не имеет. Его плотность – 2,7 г/см3, температура плавления – 660 °С. Он характеризуется высокой электро- и теплопроводностью, высокой пластичностью и малой прочностью. Механические свойства алюминия: σв = 60…80 МПа, δ = 40…50 %, НВ 25, Е = 70 ГПа. Алюминий обладает хорошей коррозионной стойкостью в атмосфере и в среде многих органических кислот, что обусловлено образованием на его поверхности сплошной тонкой (≈ 5 нм) и плотной оксидной пленки Al2O3. По масштабам производства и потребления алюминий занимает второе место после железа. Отечественная промышленность выпускает первичный алюминий трех сортов: особой чистоты (А999), высокой чистоты (А995…А95) и техническойчистоты (А85…А0). В обозначении марки буква «А» означает алюминий, а последующие цифры указывают десятые, сотые и тысячные доли процента содержания алюминия. Например, алюминий марки А995 содержит не менее 99,995 % Al, марки А6 – 99,6 % Al, марки А0 – 99,0 % Al. Алюминий особой и высокой чистоты применяется для лабораторных и специальных целей, алюминий технической чистоты – для технических целей (выпуск деформируемого полуфабриката, получения сплавов и др.). Основные примеси в алюминии – Fe и Si. Железо и кремний практически не растворимы в твердом алюминии и образуют тройные промежуточные фазы α (Fe2SiAl6) и δ (FeSiAl5), которые приводят к повышению прочности и снижению пластичности. Марки и содержание алюминия в техническом алюминии (ГОСТ 4784–97) приведены в табл. 3.1. Большой объем производства полуфабрикатов из технического алюминия составляют листы, проволока, прутки, трубы, которые применяются в отожженном (М), полунагартованном (Н2) или нагартованном (Н), горячекатаном (ГК) состояниях. Механические свойства технического алюминия в состоянии М составляют σв = 60 МПа, δ = 20…28 %, в состоянии Н – σв = 130…145 МПа, δ = 3…5 % и в состоянии ГК – σв = 70 МПа, δ = 15 %. Алюминий не упрочняется термической обработкой. Для полного разупрочнения нагартованного алюминия применяют отжиг при температурах 300…500 °С с охлаждением на воздухе или в воде. Для частичного снятия упрочнения нагартованного алюминия проводят отжиг при 150…300 °С. Таблица 3.1 Химический состав технического алюминия

Алюминий обладает высокой технологической пластичностью, сваривается всеми методами сварки. Обрабатываемость резанием плохая вследствие высокой вязкости.

Нетермоупрочняемые сплавы

К этим сплавам относятся сплавы алюминия с марганцем или магнием в области I на рис. 3.1. Структура этих сплавов после медленного охлаждения состоит только из α-твердого раствора марганца или магния в алюминии. Никаких структурных изменений в этих сплавах при нагревании и охлаждении не происходит, поэтому применение термической обработки с целью повышения прочности невозможно. Упрочнение этих сплавов возможно только за счет холодной пластической деформации, т.е. наклепа (нагартовки). Химический состав и механические свойства некоторых марок этих сплавов представлены в табл. 3.3.

Таблица 3.3 Химический состав и механические свойства деформируемых алюминиевых сплавов, не упрочняемых термической обработкой

*Без скобок приведены свойства сплавов в отожженном состоянии, а в скобках – в полунагартованном состоянии.

Эти сплавы легко обрабатываются давлением, хорошо свариваются и имеют высокую коррозионную стойкость. Имеют сравнительно невысокую прочность и твердость, хорошую пластичность. Их применяют для изготовления изделий, испытывающих небольшие нагрузки. Термоупрочняемые сплавы К таким сплавам относятся сплавы алюминия с медью, магнием и другими легирующими элементами (участок II, рис. 3.1). В эту группу входят такие сплавы как дуралюмины, авиаль, высокопрочные, ковочные и жаропрочные алюминиевые сплавы. Дуралюмины. Дуралюминами называют сплавы на основе алюминия и меди, которые содержат также магний и марганец, а в качестве примесей – железо и кремний. Наибольшее практическое применение имеют марки дуралюмина Д1 и Д16 (табл. 3.4.). Для упрочнения дуралюминов проводят закалку и старение. Закалка состоит в нагреве сплавов до температуры, при которой избыточные интерметаллидные фазы полностью или почти полностью растворяются в алюминии (выше линии сольвус) и в быстром охлаждении. После такой обработки фиксируется пересыщенный α-твердый раствор, содержащий столько меди, сколько ее находится в сплаве. После закалки дуралюмины обладают высокой пластичностью (δ = 25 %). Это используется при проведении различных формоизменяющих операций в холодном состоянии. Пересыщенный α-твердый раствор неустойчив и из него самопроизвольно начинает выделяться избыточная мелкодисперсная интерметаллическая фаза CuAl2, что придает дуралюмину повышенную твердость и прочность. Этот процесс называется старением. Если старение проводится при комнатной температуре, (естественное старение), то упрочняющий эффект достигается на 5…6 сутки. Если же после закалки сплав нагреть до 150…200 °С, то упрочнение произойдет через 10…20 часов, и такое старение называют искусственным. Таблица 3.4 Химический состав и некоторые механические свойства дуралюминов после закалки и старения

Дуралюмины удовлетворительно обрабатываются резанием после закалки и после старения, свариваются точечной сваркой, но сварной шов обеспечивает только 60…70 % прочности основного металла, поэтому соединение листов дуралюмина осуществляется заклепками. Удельная прочность дуралюмина после закалки и старения близка к удельной прочности легированной стали. Для повышения коррозионной стойкости дуралюмины подвергают либо электрохимическому оксидированию, либо плакированию. Эти сплавы широко используют в самолетостроении, из них изготавливают обшивки, шпангоуты, стрингеры и лонжероны. Сплавы авиаль. Алюминиевые сплавы, содержащие в качестве основных легирующих элементов магний (до 1,2 %) и кремний (до 1,2 %) называют авиалями (АВ, АД31, АД33 и др.). Они обладают большей пластичностью в холодном и горячем состоянии, чем дуралюмины, но меньшей прочностью. Кроме Mg и Si, которые образуют упрочняющую интерметаллическую фазу Mg2Si, в составе авиалей может содержатся марганец, хром и медь. Упрочнение сплавов достигается путем проведения закалки (515…525 °С и охлаждение в воде) и последующего искусственного старения (160…170 °С, выдержка 10…12 ч.). Авиаль отличается высокой пластичностью (что дает возможность ковать и штамповать детали сложной формы), значительной коррозионной стойкостью, удовлетворительной механической прочностью и свариваемостью, хорошей технологичностью. Наиболее широкое применение имеют сплавы в транспортном машиностроении, строительстве и др. отраслях для изготовления конструкций, несущих умеренные нагрузки, кованых деталей двигателей, рам, дверей и т.д. Высокопрочные алюминиевые сплавы. Главными легирующими элементами высокопрочных алюминиевых сплавов являются магний, медь, марганец и цинк. Наибольшее распространение среди высокопрочных алюминиевых сплавов имеет сплав В95 (Al – основа, 1,4…2,0 % Сu; 1,8…2,8 % Mg; 0,2…0,6 % Mn; 5…7 % Zn, 0,1…0,25 % Cr). Механические свойства: σв = 560…600 МПа, σ0,2 = 530…550 МПа, δ = 8 % (после закалки и старения). Упрочняющими фазами в этих сплавах являются соединения MgZn2, Al2Mg3Zn3, Al2CuMg. Чем выше содержание цинка и магния, тем выше прочность этих сплавов, но пластичность и коррозионная стойкость уменьшаются. Повысить коррозионную стойкость можно путем добавления в сплав марганца и хрома. С целью повышения прочности эти сплавы подвергают закалке (460…470 °С) и искусственному старению (135…145 °С в течение 16 ч). По сравнению с дуралюминами высокопрочные сплавы обладают большей чувствительностью к концентраторам напряжений, меньшим пределом выносливости и вязкостью разрушения. Сплавы обладают хорошей пластичностью в горячем состоянии и сравнительно легко деформируются в холодном состоянии после отжига. Их применяют в самолетостроении для наружных конструкций, работающих длительное время при температурах 100…120 °С, например, обшивка, шпангоуты, стрингеры и т.д. Жаропрочные сплавы. Для получения необходимых жаропрочных свойств их легируют не только медью и магнием, но и железом, никелем и титаном. Упрочняющими фазами жаропрочных сплавов являются CuAl2, Al2CuMg, Al9FeNi и Al6CuNi. После закалки и старения при частичном распаде твердого раствора эти фазы выделяются в виде дисперсных частиц, которые значительно повышают жаропрочность сплавов. В таблице 3.5 представлен химический состав и механические свойства после термообработки наиболее применяемых сплавов. Высокая жаропрочность сплава Д20 достигается благодаря высокому содержанию меди и марганца с титаном.

Таблица 3.5 Химический состав и типичные механические свойства жаропрочных алюминиевых сплавов

Жаропрочные алюминиевые сплавы используют для изготовления деталей, работающих при температурах до 300 °С (поршни двигателей внутреннего сгорания, детали турбореактивных двигателей, обшивка сверхзвуковых двигателей и т.д.). Сплавы для ковки и штамповки. Данные алюминиевые сплавы обладают высокой пластичностью и удовлетворительными литейными свойствами. К ним относятся сплавы АК6, АК8. Основными легирующими элементами являются медь, магний, марганец и кремний. Ковку и штамповку сплавов проводят при температуре ~ 450 °С. Для повышения прочности проводят термическую обработку, состоящую из закалки и искусственного старения. Упрочняющими фазами при старении являются Mg2Si, CuAl2, AlxMg5CuSi4. Эти сплавы хорошо обрабатываются резанием и удовлетворительно свариваются контактной и аргонодуговой сваркой. Литейные свойства улучшаются за счет добавки кремния. Однако эти сплавы склонны к межкристаллитной коррозии и коррозии под напряжением. Используют их для изготовления крепежных деталей, лопастей винтов вертолета и т.д.

Литейные алюминиевые сплавы

Литейные сплавы должны обладать высокой жидкотекучестью, сравнительно небольшой усадкой, малой склонностью к образованию горячих трещин и пор, хорошими механическими свойствами. Лучшими литейными свойствами обладают сплавы, в структуре которых имеется эвтектика. Образование эвтектики зависит от концентрации легирующих элементов, т.е. их содержание должно быть больше предельной растворимости в алюминии. В качестве литейных сплавов применяют сплавы систем Al – Si, Al – Cu, Al – Mg. Маркируются эти сплавы буквами АЛ и далее стоит цифра. Буква «А» обозначает что это алюминиевый сплав, буква «Л» – литейный, а цифра соответствует порядковому номеру из ГОСТа, например, АЛ2, АЛ4 и т.д. Силумины. Широкое применение имеют сплавы Al – Si, получившие название силумины. Их состав близок к эвтектическому сплаву (рис. 3.1), поэтому они обладают высокими литейными свойствами. Наибольшее распространение среди силуминов получил сплав АЛ2, который содержит в структуре эвтектику (α + β), где β-фаза – кристаллы кремния. При затвердевании эвтектики кремний выделяется в виде крупных кристаллов игольчатой формы, которые как бы надрезают пластичный α-твердый раствор. Сплав с такой структурой обладает плохими механическими свойствами. Для измельчения структуры эвтектики и размеров кристаллов кремния силумины подвергают модифицированию, т.е. в жидкий расплав вводят NaF и NaCl в количестве 2 % от массы жидкого сплава. После модифицирования структура состоит из мелкодисперсной эвтектики и мелкозернистых кристаллов кремния. Сплав АЛ2 не подвергают упрочняющей термической обработке. Сплавы АЛ4 и АЛ9 дополнительно легируют магнием и подвергают упрочнению термической обработкой, состоящей из закалки и искусственного старения, при этом в 2 раза повышается предел прочности. Упрочняющей фазой служит Mg2Si. Силумины легко обрабатываются резанием, хорошо свариваются. Эти сплавы используют для изготовления корпусов компрессоров, картеров, блоков цилиндров двигателей и т.д.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 332; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.163.58 (0.123 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||