Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство строительного гипсаСодержание книги Поиск на нашем сайте

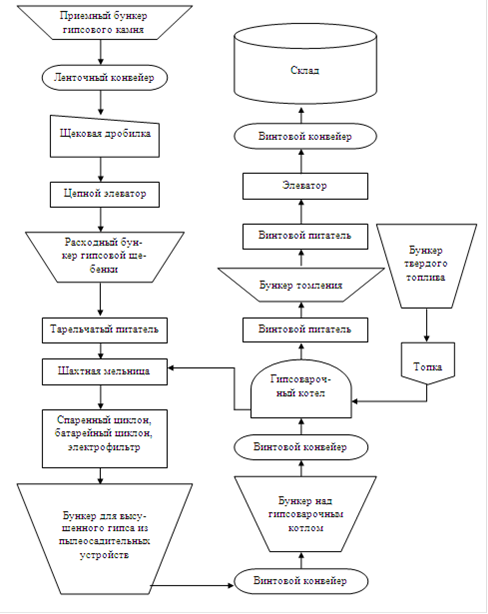

В промышленности строительных материалов применяют несколько технологических схем производства гипса, которые предусматривают дробление, помол и сушку. Очерёдность выполнения указанных процессов может изменяться в зависимости принятой технологии производства гипса. В одних технологических схемах помол предшествует обжигу, в других производится после обжига, а в третьих помол и обжиг совмещаются в одном аппарате. Производство гипса с применением варочных котлов. При производстве гипса по технологической схеме с шахтной мельницей и варочным котлом гипсовый камень со склада или карьера поступает в приемный бункер и пластинчатым питателем подается в щековую, а затем и молотковую дробилки. Дробленый гипсовый щебень транспортируется элеватором в бункер, откуда пластинчатым питателем подаётся в шахтную мельницу, где материал одновременно подвергается помолу и сушке. Полученный в мельнице молотый гипс увлекается газовым потоком в систему газоочистки, состоящую из спаренного циклона, батарейного циклона, электрофильтра. Очищенные газы удаляются в атмосферу, а молотый гипс из всех пылеосадительных аппаратов подается в бункер, откуда периодически загружается в варочный котёл. Обожженный гипс отправляют на склад. Такая технология обладает следующими достоинствами. В процессе обезвоживания предварительно измельченного гипса в варочных котлах он не соприкасается с топочными газами и непрерывно перемешивается, что предохраняет его от загрязнения и обеспечивает получение сравнительно однородного продукта. Кроме того, варочные котлы отличаются простотой обслуживания, удобством регулирования и контроля режима обжига. Однако варочным котлам присущ и ряд недостатков: они являются периодически работающими аппаратами, днище и обечайки котлов быстро изнашиваются, сложно улавливать гипсовую пыль, увлекаемую паром, выделяющимся при дегидратации двугидрата. Кроме того, при получении строительного гипса в варочных котлах необходим предварительный помол необожженного гипсового камня, который протекает с достаточной скоростью лишь в том случае, когда влажность гипса не превышает 1 %. В противном случае требуется предварительная сушка, что усложняет производственный процесс. Производство гипса обжигом во вращающихся печах. В этом случае дробление гипсового камня осуществляют по одно- или двухступенчатой схеме в щековых и других дробилках в зависимости от размера кусков исходного материала и требуемого размера кусков, направляемых в печь. В настоящее время гипс в кусках обжигают почти исключительно во вращающихся печах. Вращающимися печами для обжига строительного гипса служат барабаны, применяемые в других отраслях промышленности для сушки сыпучих материалов. Сушильный барабан представляет собой сварной стальной цилиндр, вращающийся на опорных роликах со скоростью 2 - 3 об/мин. Барабан устанавливают с наклоном к горизонту 3 - 5о и приводят во вращение электродвигателем. Гипс для обжига в виде щебня размером до 35 мм подают через загрузочную воронку; благодаря наклону барабана он перемещается в нем в осевом направлении к разгрузочной воронке. На обжиг обычно поступает гипсовый щебень 10 - 20 и 25 - 35 мм. Фракция 0 - 10 мм после дополнительного помола идет на обжиг в варочном котле. Обожженная гипсовая крупка поступает в расходные бункера шаровой мельницы или же направляется в бункер выдерживания. Обожженную крупку размалывают до остатка на сите № 02 не более 10 - 12 %. Технологические процессы производства гипса с обжигом его во вращающихся печах непрерывные, и поэтому легко осуществить их автоматическое управление. Получать гипс по этому способу экономично. Недостатком данной технологии является то, что для получения строительного гипса во вращающихся барабанах следует обжигать дробленый гипсовый камень с однородным размером частиц. В противном случае происходит неравномерный обжиг материала: мелкие зерна пережигаются, а часть крупных зерен остается в виде неразложившегося двугидрата. Производство гипса в мельницах совмещенного помола и обжига. Применяют также способ поучения гипса, при котором совмещают в одном аппарате (мельнице) одновременно две операции - помол и обжиг. При этом способе в мельницу (шаровую, шахтную или роликовую) загружают гипсовый щебень (размер кусков гипса 50 - 60 мм) и подают горячие газы. Образовавшиеся в процессе помола мелкие частицы гипса уносятся потоком раскаленных газов, обжигаются, а затем проходят через циклоны и осаждаются в специальных емкостях. Производственный цикл при получении гипсовых вяжущих в мельницах совмещенного помола и обжига самый короткий, а число агрегатов - минимальное. Достоинство таких установок - их компактность и высокая производительность. Однако, несмотря на высокую температуру газа, наиболее крупные частицы вследствие кратковременности воздействия газов не успевают полностью дегидратироваться, а часть мелких частиц пережигается до растворимого ангидрита, что обусловливает быстроту схватывания и пониженную прочность гипса. Производство строительного гипса обработкой паром под давлением. Во всех аппаратах, работающих при нормальном давлении и свободно сообщающихся с наружной атмосферой, в которых выделяющиеся при дегидратации двуводного гипса водяные пары свободно удаляются в атмосферу, получающийся продукт состоит преимущественно из β - модификации полугидрата. Для получения же высокопрочного строительного гипса, состоящего в основном из α - модификации полугидрата, служат установки, в которых гипс обрабатывают паром под давлением, а затем подвергают сушке. Получить гипс путем обработки паром под давлением можно в различных аппаратах. В запарочном аппарате последовательно протекают процессы обработки материала паром под давлением и удаления выделившейся воды путем сушки. В аппарат подают дробленый гипсовый камень с размером кусков 0,015 - 0,04 м, обрабатывают его насыщенным паром под давлением 0,23 МПа и при температуре 124 °C в течение 5 - 8 ч. После этой обработки материал в аппарате немедленно продувают (сушат) горячими топочными газами с температурой 120 - 160 °C в течение 3 - 5 ч до тех пор, пока из выхлопной трубы не будет выходить относительно сухой воздух. Полученный материал подвергают помолу. Недостатками описанного метода производства являются неравномерность сушки и резкий температурный перепад при сбросе давления. Это частично вызывает обратный процесс гидратации с образованием вторичного двугидрата, что делает гипс быстросхватывающимся. Кроме того, при этом способе производства образуется большое количество отходов мелочи гипсового камня, увеличиваются затраты топлива и электроэнергии, возникает необходимость устройства котельной для получения пара. Производство строительного гипса варкой в жидких средах. Вследствие низкого коэффициента теплопередачи от газа к твердому телу при обжиге гипса требуется сравнительно повышенная температура и длительное нагревание, что приводит к неоднородности продукта обжига, который наряду с полугидратом содержит некоторое количество двугидрата (из - за недожога) и ангидрита (из - за пережога). В жидких средах температура распределяется равномерно, теплоотдача осуществляется более интенсивно, химические реакции и связанные с ними структурно - кристаллические изменения веществ протекают быстрее и более полно. Многие растворы кипят под атмосферным давлением при температурах выше температуры дегидратации гипса. Это устраняет необходимость применения повышенного давления и дает возможность получать строительный гипс варкой в открытых сосудах, где происходит перекристаллизация двуводного гипс в полуводный с выделением воды в жидком состоянии. Готовый продукт отличается большей однородностью (мономинеральностью), не содержит двугидрата и ангидрита и состоит преимущественно из α - полугидрата. В качестве жидких сред могут применяться водные растворы ряда солей. Положительные результаты дает варка при температуре 105 - 130 °C в растворах хлористого кальция, хлористого магния, сернокислого магния и т.д. После варки в этих растворах осевший материал отфильтровывается и промывается до удаления следов солей. Затем материал сушится и размалывается [3, стр. 35]. Рассмотрев различные технологии производства строительного гипса, их достоинства и недостатки, температурные режимы в них и др., можно сделать вывод, что для производства строительного гипса Г3 при заданных исходных данных целесообразнее использовать технологию с применением варочных котлов.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА

Рисунок 5 - Технологическая схема производства строительного гипса Г3 с применением варочных котлов периодического действия

|

||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 560; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.171.192 (0.007 с.) |