Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Мембранные методы обработки сырья в молочной промышленности

Фильтрация исторически является чрезвычайно старым способом, использовавшимся еще древними египтянами в виноделии. Мембранная же фильтрация - процесс новый, получивший широкое распространение с развитием науки и техники во второй половине прошлого века. Мембранная фильтрация- разновидность фильтрации, которая осуществляется через полупроницаемую мембрану для выделения частиц размером менее 10 мкм [1]. Мембранная фильтрация по размеру пор используемых мембран делится на: Ø микрофильтрацию; Ø ультрафильтрацию; Ø диафильтрацию; Ø нанофильтрацию; Ø гиперфильтрацию (обратный осмос). На основе использования мембранных процессов разработаны малоотходные и безотходные технологические процессы производства творога и кварка, сметаны и других кисломолочных продуктов, сычужных твердых и мягких сыров, напитков, глюкозо - галактозного сиропа продуктов кормопроизводства. Концентраты, полученные с применением мембранных методов разделения, широко используются в мясной промышленности в производстве колбасных изделий и полуфабрикатов, в масложировой промышленности - при производстве майонеза и других соусов, в хлебопекарной и кондитерской промышленности. Микрофильтрация Процесс выделения коллоидных частиц с размерами от 0,1 до 10 мкм называют микрофильтрацией. Этот метод появился сравнительно недавно и находит широкое применение в промышленности для холодной стерилизации, так как задерживает не только механические включения, но и микробные клетки, не влияя при этом на вкус молока [9]. Бактерии имеют размеры от 1,0 до 10 мкм (гнилостные бактерии - 5-8 мкм, уксуснокислые и флюоресцирующие бактерии - 1-2 мкм, кокки - 0,75-1,25 мкм) с молекулярной массой свыше 500 000; дрожжи и плесени имеют размеры от 10,0 до 100,0 мкм с молекулярной массой свыше 500 000 [10]. Соответственно мембраны, применяемые при микрофильтрации, имеют такой размер пор, при котором эти частицы будут задерживаться - от 0,1 до 10,0 мкм. Режимы процесса: давление на входе 0,2-0,3 МПа, скорость потока в фильтрующем канале 0,1-0,2 м/с, диаметр пор - около 100 нм [1]. Осуществляется на специальных мембранных аппаратах, рабочим органом которых является полупроницаемая мембрана с диаметром пор около 10 мкм.

При микрофильтрации жидкость под действием межмембранного давления проходит через фильтр - мембрану. Мембрана свободно пропускает белки, сахара и соли. Если размер частички больше поры мембраны, то такие частицы задерживаются на поверхности мембраны и образуют слой. Постоянное прокачивание ренентата параллельно поверхности мембраны смывает этот слой и предотвращает забивку фильтра [9].

Рис. 1 Структура мембраны (вид под электронным микроскопом) и схема разделения

Размер пор 1,4 мкм позволяет удалить из молока более 99,9% бактерий и спор. Однако молочный жир не может пройти через мембрану, что затрудняет процесс фильтрации. Поэтому на фильтрационной установке обрабатывается только обезжиренное молоко или сыворотка. Сливки обрабатываются традиционным нагревом.

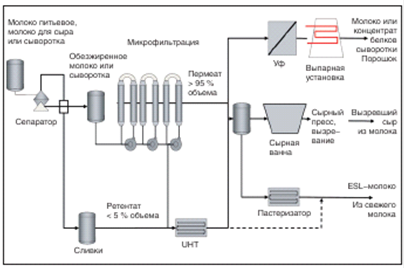

Рис. 2 Технологическая схема процесса микрофильтрации

Микрофильтрация в молочной промышленности используется в линиях производства молока типа ESL (Extended Shelf Life) - молоко, занимающее промежуточное положение между пастеризованным и стерилизованным молоком. Микрофильтрация в сочетании с требуемой законодательством пастеризацией обеспечивает срок хранения 21 день [11]. Подобная технология обеспечивает удаление бактерий независимо от их свойств или концентрации, не оказывая отрицательного влияния на вкус продукта. Другая область применения микрофильтрации - производство сыров. Микрофильтрация сокращает количество спор более чем 99,9%. Риск появления поздних пороков, а значит, и потерь продукта полностью исключен. Кроме того, не меняется состояние компонентов молока, что позволяет получать сыр великолепного качества. Качество подсырной сыворотки при этом также улучшается [9]. Третья область применения микрофильтрации - производство высокочистых нативных белковых продуктов, в первую очередь молочных белков для продуктов питания грудных младенцев. Другие области применения микрофильтрации: · стерильная фильтрация солевого раствора в сыродельном производстве; · концентрирование и фракционирование молочных белков, например, для производства творога с уменьшенным выходом кислой сыворотки;

· удаление жира из обезжиренного молока и сыворотки. Концентраты, полученные микрофильтрацией подсырной сыворотки, используются в производстве традиционных молочных продуктов, сырных закусочных и десертных паст, а фильтрат (осветленная подсырная сыворотка) направляется на более глубокое фракционирование компонентов, а именно - на нанофильтрацию для получения низкомолекулярных биологически активных белков (глобулинов, лактоферрина, лактопероксидазы, панкреатических рибонуклеаз и др.) и на обратный осмос [9]. В странах с развитой молочной промышленностью микрофильтрация занимает важное место в обработке молока непосредственно на фермах для удаления из молока микроорганизмов. Ультрафильтрация Ультрафильтрация - процесс, в ходе которого отделяют макромолекулы и частицы размером 0,1 до 0,003 мкм. Молекулярная масса таких частиц лежит в пределах 1000-100 000 кДа (казеиновые мицеллы, сывороточные белки, витамины, лактоза). Ультрафильтрация применяется для концентрирования или обезвоживания растворов белков или иных макромолекул и для разделения коллоидных систем. Для ультрафильтрации характерны следующие технологические режимы: скорость потока в фильтрующем канале 2-5 м/с, диаметр пор ультрафильтрационных мембран - от 40 до 50 нм, давление на входе 0,1-1,0 МПа. Используется для концентрации жира и белков молока (казеин, сывороточные белки) [12]. Процесс ультрафильтрации осуществляется ультрафильтрационными аппаратами, основным рабочим органом которых является полупроницаемая мембрана. Именно она при наложении разности давлений пропускает растворитель и содержащиеся в нем соли и низкомолекулярные органические соединения, а макромолекулы и коллоидные частицы задерживает. Для ультрафильтрации молочного сырья отечественной молочной промышленностью используются следующие полупроницаемые мембраны: • ацетатцеллюлозные (1-е поколение); • полисульфонамидные (2-е поколение); • полые волокна (2-е поколение); • керамические и металлокерамические мембраны (3-е поколение) [1]. Особые перспективы использования мембранных процессов связаны с разработкой и внедрением в промышленность мембран третьего поколения. Мембраны третьего поколения состоят из крупнопористой подложки в виде, например, монокристаллов окиси алюминия с диаметром пор 15-20 мкм и промежуточного слоя с диаметром пор 0,2 мкм. Они имеют вид профилированных труб длиной 0,85 м внутренним диаметром 4 мм. Из таких труб собраны модули с поверхностью фильтрации 0,2, 1,4 и 3,6 м, которые состоят, соответственно, из 1,7 и 19 труб. Ультрафильтрационная обработка молока с помощью этих мембран, размер пор которых 0,2 мкм, возможна за счет образования поляризационного слоя, состоящего из белков молока, который выполняет роль селективной ультрафильтрационной мембраны [1]. Мембраны третьего поколения (их еще называют минеральные мембраны) имеют преимущества но сравнению с мембранами первого и второго поколений - у них широкий рабочий диапазон температур (до 800°С), рН среды (от сильно кислой до сильно щелочной), неограниченный срок службы. Их выпускают как зарубежные, так и отечественные производители, они широко используются для осветления соков и вина, в производстве кварка и мягких сыров для фильтрации кисломолочных сгустков.

В результате процесса ультрафильтрации обрабатываемый раствор разделяется на две фракции: концентрат, состоящий из макромолекул, и фильтрат - из растворителя и содержащихся в нем солей, низкомолску-лярных и органических соединений. Исходя из особенностей состава молочного сырья, в процессе его ультрафильтрационной обработки будут концентрироваться высокомолекулярные компоненты и коллоидные системы (жир, белки), в то время как основная часть низкомолекулярных компонентов (лактоза, минеральные вещества, небелковый азот) будет удаляться с фильтратом. В процессе ультрафильтрационной обработки задерживается полностью молочный жир, 90-98% белков (в зависимости от селективности мембран). Кроме того, в концентрат переходят витамины, прочно связанные с белками, лецитин, энзимы. Лактоза, органические кислоты, водорастворимые витамины, небелковый азот распределяются между концентратом и фильтратом пропорционально распределению объема воды, содержащейся в молочном сырье. При таком способе фракционирования высокомолекулярных веществ молочного сырья отсутствуют какие-либо фазовые и денатурационные изменения, в связи с чем ультрафильтрационная отработка молочного сырья позволяет получать продукты высокой пищевой и биологической ценности. Диафильтрация Диафильтрация состоит в ультрафильтрационном концентрировании предварительно разбавленного водой исходного объекта - ультрафильтрационного концентрата - для максимального удаления низкомолекулярных веществ путем неоднократного проведения циклов «разбавление-концентрирование», либо непрерывным процессом добавления воды в обрабатываемый продукт в количестве, равном количеству удаленного фильтрата [1]. Диафильтрация в молочной промышленности широко используется в производстве детского и диетического питания, в частности, для получения низколактозных молочных продуктов и смесей. Нанофильтрация Концентрация молекул и макромолекул молочного сырья - происходит при пропускании его под давлением через полупроницаемые мембраны. Размеры пор этих мембран составляют от 0,01 до 0,001 мкм, поэтому на них концентрируются молочный жир, казеиновые мицеллы и сывороточные белки, а также лактоза и частично минеральные соли; размер частиц до 0,001 мкм и молекулярная масса до 1000. Чаще всего нанофильтрацию используют после ультрафильтрации молочного сырья для частичного обессоливания (деминерализации) подсырной сыворотки, а также частичной деминерализации фильтрата, полученного после ультрафильтрации. Нанофильтрацию проводят под давлением 2-4 МПа и температуре 50°С [13].

Обратный осмос Обратный осмос (гиперфильтрация) - процесс мембранной фильтрации для отделения растворителя от растворенных веществ и ионов. Обратно-осмотические мембраны имеют диаметр пор 1-3 нм или 0,003-0,0001 мкм. Гиперфильтрацию проводят при скорости потока в межмембраниом канале около 1-2 м/с и давлении на входе 3,5-8,0 Мпа [14]. Процесс фильтрации при обратном осмосе идентичен процессу удаления воды из молочного сырья выпариванием. Сквозь мембраны могут проходить лишь вода и одновалентные ионы Na+, К+, С1-. Электродиализ Получил распространение и электродиализ - мембранная фильтрация в электрическом поле. Перспективно применение электродиализа в производстве продуктов детского питания. Здесь электродиализные установки компонуют в одну линию с установками для ультрафильтрации и обратного осмоса [1]. Таким образом, все новые и новые способы селективного концентрирования находят применение в молочной промышленности. Мембранные методы широко применяются в настоящее время и получат дальнейшее распространение, так как позволяют рационально и комплексно использовать молочное сырье, практически все составляющие части молока, повышая тем самым выход продукта из единицы сырья и увеличивая эффективность производства вцелом. Ультрафильтрация получит дальнейшее развитие. Еe применение будет перспективным при производстве следующих продуктов: сыров мягких и рассольных, а также твердых сычужных с низкой температурой второго нагревания; творога, кварка, пастообразных кисломолочных продуктов с повышенным содержанием белка; сывороточных белковых концентратов с регулируемым в широких пределах белково-углеводным, минеральным составом; ферментных препаратов; а также при очистке рассолов, ополосков с оборудования и сточных вод. Дальнейшее развитие получит применение обратного осмоса как метода предварительного концентрирования сухих веществ молочного сырья. Предполагается освоить обратный осмос для предварительного концентрирования фильтрата, образующегося в процессе ультрафильтрации, и использовать его при производстве молочного сахара и глюкозо-галактозного сиропа. Важным направлением является электродиализ. Его намечается широко использовать для деминерализации молочного сырья, в частности сыворотки. Бактофугирование Этот недавно появившийся метод обработки молока представляет собой выведение микроорганизмов из молока центрифугированием при температуре пастеризации. Его разработали в Бельгии, а с 1962 г. стали применять в промышленном масштабе в ряде европейских стран (Бельгии, ФРГ, Нидерландах). При бактофугировании одновременно с механическими примесями из молока удаляется подавляющая часть микроорганизмов: выделяется концентрат биомассы бактерий. Бактериальная очистка молока достигает до 95%. Бактофуги действуют по принципу центробежных очистителей, отличаясь от них более высокой скоростью вращения барабана (более 16 ООО об./мин), большим числом и размером тарелок. Этот метод в сыроделии получил широкое распространение, поскольку позволяет эффективно выделить из молока споры Clostridium tyrobutyricum, вызывающие позднее вспучивание сыров [15].Эффективность очистки от бактерий зависит от температуры молока, которая должна быть в пределах +50… + 62 'С. При таких температурах вязкость относительно низкая.

Факторы, влияющие на эффективность работы бактофуг: Ø подача продукта в центрифугу - превышение номинальной пропускной способности в ряде случаев существенно снижает эффективность удаления бактерий, при этом уменьшение пропускной способности ниже номинального значения лишь незначительно повышает эффективность; Ø частичная выгрузка осадка - временной интервал между частичными выгрузками определенно оказывает большое влияние на эффективность удаления бактерий, в зависимости от степени «заражения» и температуры молока интервал должен быть от 10 до 20 мин; Ø исходное количество бактерий - этот показатель лишь незначительно влияет на эффективность удаления бактерий в процентах, в то же время он имеет большое значение для абсолютного конечного числа бактерий определенного вида; Ø время работы - этот фактор существенно не влияет на эффективность удаления бактерий, как правило, операция безразборной мойки (CIP) для бактофуги выполняется через 8-10 ч. Создатели этого метода называют эффектом бактофугирования совместное действие центробежной силы и нагревания; этот эффект определяется количеством удаленных и уничтоженных микроорганизмов (Симонар и др.) Обрабатывая при помощи супер центрифугирования (увеличивающего силу тяжести в 12 250 раз) 6 тыс. л молока в час, можно уничтожить свыше 90% микробов, тогда как бактофугирование при 73-75° С позволяет уничтожить свыше 99,5%. Бактофугирование может иметь особенно большое значение при обработке питьевого молока, т.к. этот способ позволяет вести пастеризацию при 75° С.

|

|||||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 548; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.125.219 (0.026 с.) |