Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Последовательность пуска котлаСодержание книги Поиск на нашем сайте

Ивановский Государственный Энергетический Университет Кафедра ТЭС

Курсовой проект

тема: Паровые котлы

Иваново 2003 Введение

Парогенератор ГМ-50-1. Топочная камера обьемом 144 м На боковых стенах топочной камеры размещены по три основные газомазутные горелки, с фронта – две дополнительные. В барабане находится чистый отсек первой ступени испарения с внутрибарабанными циклонами. Вторая ступень вынесена в выносные циклоны Ø 377 мм. Пароперегреватель – конвективный, горизонтального типа, змеевиковый, двухступенчатый, с шахматным расположением труб Æ 32´3 мм и поперечным шагом 75 мм. Экономайзер – стальной, гладкотрубный, змеевиковый, кипящего типа, двухблочный, с шахматным расположением труб Æ 28´3 мм. Продольный шаг – 50 мм, поперечный – 70 мм. Воздухоподогреватель - стальной, трубчатый, одноступенчатый, трехходовый, с шахматным расположением труб 40´1,5мм. Поперечный шаг труб - 60 мм, продольный – 42 мм. Технические и основные конструктивные характеристики парогенератора приведены в аннотации. Аннотация

В данном курсовом проекте производится расчет парогенератора ГМ-50-1, исходя из следующих данных: 1. Тип котла ГМ-50-1_ 2. Номинальная паропроизводительность ДК = 50 т/ч 3. Рабочее давление в барабане котла РК = 45 кгс/см2 4. Рабочее давление на выходе из пароперегревателя РПЕ = 40 кгс/см2 5. Температура перегретого пара tПЕ = 440 °С 6. Температура питательной воды tПВ = 140 °С 7. Температура уходящих газов tУХ = 150 °С 8. Температура горячего воздуха tГВ = 220 °С 9. Вид и марка топлива мазут м/с (№ 96) 10. Тип топочного устройства: камерная. В результате произведенного расчета в конструкцию парового котла внесены следующие изменения: В пароперегревателе добавлены две петли. Расчётная поверхность пароперегревателя – 296,26 м В экономайзере убрана одна петля во втором пакете. Расчётная поверхность экономайзера – 412,65 м Высота газохода для размещения экономайзера – 2,425 м. Расчётная поверхность ВЗП - 1862,88 м Число ходов по воздуху n = 3. Высота хода по воздуху h = 2,161 м. Плановый останов котла

1. Предупреждают турбинное отделение о снижении нагрузки 2. Плавно снижают нагрузку до 40%. 3. Прекращают подачу топлива и гасят топку. 4. Вентилируют топку и газоходы 15 мин. 5. Продувают трубную систему через дренажи. Через 8-14 часов продувку повторяют. 6. Продувку пара осуществляют сначала через растопочное РОУ, потом через растопочный расширитель, а затем через линию продувки парогенератора. 7. Переодически подпитывая котел, следят за уровнем, чтобы Tcт(верх) - Тст(ниж) < 40 оС. 8. Скорость расхолаживания < 0,3 (оС/мин) 9. При температуре воды tв =50 оС и Р = 1 атм открывают дренажи и котел опорожняют, после чего выводят в ремонт.

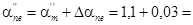

Коэффициенты избытка воздуха за каждым газоходом, а также их средние значения:

Топливо и продукты горения

Вид топлива: Мазут малосернистый (№96)

Объёмы воздуха и продуктов горения при a=1,0 и 760 мм.рт.ст.: Расчитываем приведённую влажность WП и зольность АП Для контроля проверим баланс элементарного состава:

CP+ HP+ SP+ NP+ OP+ AP+ WP=100% 84,65%+11,7%+0,3%+0,3%+0,05%+3,0%=100%

При a>1 объёмы продуктов горения, объёмные доли трёхатомных газов и водяных паров, безразмерную концентрацию золы, массу газов, их плотность расчитывают по всем газоходам для средних и конечных значений a.

Объёмы и массы продуктов горения, доли трёхатомных газов и водяных паров

Энтальпию золы учитывают только в том случае, если приведённая зольность уноса золы из топки удовлетворяет условию (долю золы уносимую газами принимаем

аун=0,95=95%):

Энтальпии воздуха и продуктов горения по газоходам парового котла (ккал/кг)

Поверочный расчёт топки

Задачей поверочного расчёта является определение температуры газов на выходе из топки Jт’’ при заданных конструктивных размерах топки, которые определяют по чертежам парового котла.

Расчёт теплообмена в топке Расчёт основан на приложении теории подобия к топочным процессам. Расчётная формула связывает температуру газов на выходе из топки qт’’ с критерием Больцмана Bo, степенью черноты топки ат и параметром М, учитывающим характер распределения температур по высоте топки и зависящим от относительного местоположения максимума температур пламени, который определяется схемой размещения и типом горелок.

При расчёте теплообмена используют в качестве исходной формулу: Где Tт’’ = Jт’’ + 273 - абсолютная температура газов на выходе из топки, [K]; Ta = Ja + 273 -температура газов, которая была бы при адиабатическом сгорании топлива, [K]; Bо – критерий Больцмана, определяемый по формуле: Из этих формул выводятся расчетные. Определяем полезное тепловыделение в топке Qт и соответствующую ей адиабатическую температуру горения Та :

Коэффициент ослабления лучей kг топочной средой определяют по номограмме. Коэффициент ослабления лучей kс сажистыми частицами определяют по формуле: Поверочный расчёт фестона

В котле, разрабатываемом в курсовом проекте, на выходе из топки расположен трёхрядный испарительный пучок, образованный трубами бокового топочного экрана, с увеличенным поперечными и продольными шагами и называемый фестон. Изменение конструкции фестона связано с большими трудностями и капитальными затратами, поэтому проводим поверочный расчёт фестона. Задачей поверочного расчёта является определение температуры газов за фестоном Jф’’ при заданных конструктивных размерах и характеристиках поверхности нагрева, а также известной температуре газов перед фестоном, т.е на выходе из топки.

Длину трубы в каждом ряду li определяем по осевой линии трубы с учётом её конфигурации от плоскости входа трубы в обмуровку топки или изоляцию барабана до точки перечения оси трубы каждого ряда с плоскостью ската горизонтального газохода. Количество труб в ряду z1 определяют по эскизу, выполнив по всей ширине газохода разводку труб экрана в фестон. Поперечный шаг S1 равен утроенному шагу заднего экрана топки, т.к. этот экран образует три ряда фестона. Поперечные шаги для всех рядов и всего фестона одинаковы. Продольный шаг между первым и вторым рядами определяют как кратчайшее расстояние между осями труб этих рядов S2’, а между вторым и третьим рядами S2’’ как длину отрезка между осями труб второго и третьего рядов, соединяющего их на половине длины труб. Среднее значение продольного шага для фестона определяют с учетом расчетных поверхностей второго и третьего рядов труб, существенно различающихся по величине: Принимаем xф = 1, тем самым увеличиваем конвективную поверхность пароперегревателя (в пределах 5%), что существенно упрощает расчёт. По S1ср и S2ср определяем эффективную толщину излучающего слоя фестона Sф расположение труб в пучке – шахматное, омывание газами – поперечное (угол отклонения потока от нормали не учитываем). Высоту газохода ‘а’ определяют в плоскости, проходящей по осям основного направления каждого ряда труб в границах фестона. Ширина газохода ‘b’ одинакова для всех рядов фестона, её определяют как расстояние между плоскостями, проходящими через оси труб правого и левого боковых экранов. Площадь живого сечения для прохода газов в каждом ряду: Fi = ai×b - z1× liпр×d; где liпр – длина проекции трубы на плоскость сечения, проходящую через ось труб расчитываемого ряда. Fср находим как среднее арифметическое между F1 и F3. Расчётная поверхность нагрева каждого ряда равна геометрической поверхности всех труб в ряду по наружному диаметру и полной обогреваемой газами длине трубы, измеренной по её оси с учётом конфигурации, т.е гибов в пределах фестона: Нi = p×d×z1i× li; где z1i – число труб в ряду; li – длина трубы в ряду по её оси. Расчётная поверхность нагрева фестона определяют как сумму поверхностей всех рядов:

Нф = Н1 + Н2 + Н3 = 9,966+8,666+5,765 = 24,3977 м;

На правой и левой стене газохода фестона расположена часть боковых экранов, поверхность которых не превышает 5% от поверхности фестона:

Ндоп = SFст·xб = (1,7062 + 1,7062)·0,99 = 3,3782 Þ Нф’ = Нф + Ндоп = 27,776 м;

Составляем таблицу исходных данных для поверочного теплового расчёта фестона. Ориентировочно принимают температуру газов за фестоном на 30¸1000С ниже, чем перед ним:

Расчёт водного экономайзера С использованием ранее выполненых расчётов для теплового расчёта экономайзера составляют таблицу исходных данных:

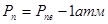

Примечание: Давление воды перед водяным экономайзером для паровых котлов среднего давления принимают Р¢эк = 1,08×Рб. Предварительно определяют тип водяного экономайзера (кипящий или некипящий) по значению энтальпии рабочей среды за экономайзером: Энтальпию и температуру воды после водяного экономайзера определяют из уравнения теплового баланса по рабочему телу (воде):

Где Dэк – пропуск воды через экономайзер, кг/ч; при поверхностных пароохладителях Dэк = Dпе =D; i²эк – энтальпия воды после водяного экономайзера, ккал/кг; i¢эк – энтальпия воды перед водяным экономайзером, ккал/кг. По чертежам парового котла составляем эскиз экономайзера в двух проекциях на миллиметровой бумаге в масштабе 1:25, на котором указываем все конструктивные размеры. По чертежам и эскизу заполняем таблицу.

Конструктивные размеры и характеристики экономайзера

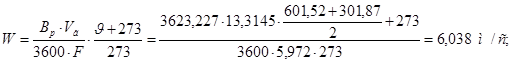

Коэффициент теплопередачи для экономайзера в целом определяют по средним значениям необходимых величин. Для определения aк - коэффициента теплоотдачи конвекцией от газов к стенке труб, рассчитаем среднюю скорость газового потока:

При поперечном омывании шахматных пучков дымовыми газами коэффициент теплоотдачи конвекцией, отнесённый к полной расчётной поверхности, определяют по номограмме 13: aн=60 ккал/м2×ч×оС; добавочные коэффициенты:

Сz=1; Сф=1; Сs=1; Þ aк = aн×Сz×Сф×Сs = 63×1×1×1 = 60 ккал/м2×ч×оС;

Для нахождения aл используем номограмму 19 и степень черноты продуктов горения ‘a’: Для незапылённой поверхности k×p×S = kг×rn×S×p, где р = 1кгс/ см2; rn=0,2343.

рn×S = rn×S = 0,2343×0,118 = 0,02765;

По номограмме находим kг = 3,4; Þ Для пользования номограммой необходимо знать температуру загрязнённой стенки расчитываемой поверхности нагрева:

tз = 0,5×(t¢эк + t²эк ) + (40¸60) = 0,5×(154,56+242,96) + 50 = 248,76 оС; По номограмме находим

Сг=0,97; aн=100 ккал/м2×ч×оС; Þ aл = aн×а×Сг =100×0,0897×0,97= 8,7 ккал/м2×ч×оС;

При расчёте экономайзера на величину aл необходимо ввести поправку, связанную с наличием газового объёма, свободного от труб перед этими поверхностями и между отдельными пакетами поверхностей: Список литературы 1) Тепловой расчёт котельных агрегатов. (Нормативный метод)/Под редакцией Н.В. Кузнецова. – М.: Энергия, 1973. –296с. 2) Резников М.И. Парогенераторные установки электростанций. – М.: Энергия, 1974. –360с. 3) Методические указантя по определению коэффициента полезного действия паровых котлов / Парилов В.А., Ривкин А.С., Ушаков С.Г., Шелыгин Б.Л. – Иваново, 1987. –36с. 4) Методические указантя по определению коэффициента теплопередачи и температурного напора при расчёте поверхностей нагрева паровых котлов / Парилов В.А., Ривкин А.С., Ушаков С.Г., Шелыгин Б.Л. – Иваново; ИЭИ, 1987. 5) Методические указантя по поверочному расчёту топочной камеры и фестона паровых котлов / Парилов В.А., Ривкин А.С., Ушаков С.Г., Шелыгин Б.Л. – Иваново; ИЭИ, 1987. 6) Методические указантя по конструкторскому расчёту пароперегревателя и хвостовых поверхностей паровых котлов / Парилов В.А., Ривкин А.С., Ушаков С.Г., Шелыгин Б.Л. – Иваново; ИЭИ, 1991. –36с. 7) Александров В.Г. Паровые котлы средней и малой мощности. –Л.: Энергия, 1972.—200с. 8) Ковалёв А.П., Лелеев Н.С., Виленский Т.В. Парогенераторы: Учебник для ВУЗов. –М.: Энерго- атомиздат, 1985. –376с. Ивановский Государственный Энергетический Университет Кафедра ТЭС

Курсовой проект

тема: Паровые котлы

Иваново 2003 Введение

Парогенератор ГМ-50-1. Топочная камера обьемом 144 м На боковых стенах топочной камеры размещены по три основные газомазутные горелки, с фронта – две дополнительные. В барабане находится чистый отсек первой ступени испарения с внутрибарабанными циклонами. Вторая ступень вынесена в выносные циклоны Ø 377 мм. Пароперегреватель – конвективный, горизонтального типа, змеевиковый, двухступенчатый, с шахматным расположением труб Æ 32´3 мм и поперечным шагом 75 мм. Экономайзер – стальной, гладкотрубный, змеевиковый, кипящего типа, двухблочный, с шахматным расположением труб Æ 28´3 мм. Продольный шаг – 50 мм, поперечный – 70 мм. Воздухоподогреватель - стальной, трубчатый, одноступенчатый, трехходовый, с шахматным расположением труб 40´1,5мм. Поперечный шаг труб - 60 мм, продольный – 42 мм. Технические и основные конструктивные характеристики парогенератора приведены в аннотации. Аннотация

В данном курсовом проекте производится расчет парогенератора ГМ-50-1, исходя из следующих данных: 1. Тип котла ГМ-50-1_ 2. Номинальная паропроизводительность ДК = 50 т/ч 3. Рабочее давление в барабане котла РК = 45 кгс/см2 4. Рабочее давление на выходе из пароперегревателя РПЕ = 40 кгс/см2 5. Температура перегретого пара tПЕ = 440 °С 6. Температура питательной воды tПВ = 140 °С 7. Температура уходящих газов tУХ = 150 °С 8. Температура горячего воздуха tГВ = 220 °С 9. Вид и марка топлива мазут м/с (№ 96) 10. Тип топочного устройства: камерная. В результате произведенного расчета в конструкцию парового котла внесены следующие изменения: В пароперегревателе добавлены две петли. Расчётная поверхность пароперегревателя – 296,26 м В экономайзере убрана одна петля во втором пакете. Расчётная поверхность экономайзера – 412,65 м Высота газохода для размещения экономайзера – 2,425 м. Расчётная поверхность ВЗП - 1862,88 м Число ходов по воздуху n = 3. Высота хода по воздуху h = 2,161 м. Последовательность пуска котла

1. Внешний осмотр (исправность горелок, вентиляторов, дымососов; топка, газоходы, арматура (запорная, регулирующая); КИП; автоматика, подвод напряжения). 2. Открывают воздушники, линию рециркуляции ЭКО, линию продувки пароперегревателя, закрывают дренажи, клапан непрерывной продувки, главные паровые задвижки 1 и 2. 3. Котел заполняют деаэрированной водой с температурой 60-70

Время заполнения водой 1-1,5ч. Заполнение заканчивается, когда вода закрывает опускные трубы. 4. Включают дымосос и вентилируют топку и газоходы 10-15 мин. 5. Устанавливают разряжение

и включают мазутные растопочные форсунки

чтобы при отсутствии пара 6. При появлении пара из воздушников-2, их закрывают. 7. Растопочный пар, расхолаживая пароперегреватель, выводиться через линии продувки пароперегревателя. 8. Продувают воздухоуказательные колонки и экранную систему. 9. При 10. Периодически подпитывают барабан водой и контролируют уровень воды. 11. Увеличивают расход топлива до

При При Переходят на основное топливо и увеличивают нагрузку до номинальной. Включают автоматику. Плановый останов котла

1. Предупреждают турбинное отделение о снижении нагрузки 2. Плавно снижают нагрузку до 40%. 3. Прекращают подачу топлива и гасят топку. 4. Вентилируют топку и газоходы 15 мин. 5. Продувают трубную систему через дренажи. Через 8-14 часов продувку повторяют. 6. Продувку пара осуществляют сначала через растопочное РОУ, потом через растопочный расширитель, а затем через линию продувки парогенератора. 7. Переодически подпитывая котел, следят за уровнем, чтобы Tcт(верх) - Тст(ниж) < 40 оС. 8. Скорость расхолаживания < 0,3 (оС/мин) 9. При температуре воды tв =50 оС и Р = 1 атм открывают дренажи и котел опорожняют, после чего выводят в ремонт.

Коэффициенты избытка воздуха за каждым газоходом, а также их средние значения:

Топливо и продукты горения

Вид топлива: Мазут малосернистый (№96)

Объёмы воздуха и продуктов горения при a=1,0 и 760 мм.рт.ст.: Расчитываем приведённую влажность WП и зольность АП Для контроля проверим баланс элементарного состава:

CP+ HP+ SP+ NP+ OP+ AP+ WP=100% 84,65%+11,7%+0,3%+0,3%+0,05%+3,0%=100%

При a>1 объёмы продуктов горения, объёмные доли трёхатомных газов и водяных паров, безразмерную концентрацию золы, массу газов, их плотность расчитывают по всем газоходам для средних и конечных значений a.

Объёмы и массы продуктов горения, доли трёхатомных газов и водяных паров

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 266; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.2 (0.013 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

полностью экранирована трубами 60´3мм, расположенными с шагом 70 мм. Трубы фронтового и заднего экранов образуют под топки. Экраны разделены на восемь самостоятельных циркуляционных контуров.

полностью экранирована трубами 60´3мм, расположенными с шагом 70 мм. Трубы фронтового и заднего экранов образуют под топки. Экраны разделены на восемь самостоятельных циркуляционных контуров. .

.

1

1

2

2

3

3

4

4

9

9

газоход

газоход

Температура газов до экономайзера

Температура газов до экономайзера

и контролируют разность температур

и контролируют разность температур

,

, открывают ГПЗ–1, закрывают линии продувки пароперегревателя, прогревают соединительный паропровод, выпуская пар через растопочный расширитель.

открывают ГПЗ–1, закрывают линии продувки пароперегревателя, прогревают соединительный паропровод, выпуская пар через растопочный расширитель.

включают непрерывную продувку. При

включают непрерывную продувку. При  открывают растопочные РОУ, закрывают растопочный расширитель.

открывают растопочные РОУ, закрывают растопочный расширитель. и

и  увеличивают нагрузку до 40%, открывают ГПЗ-2 и включают котел в магистраль.

увеличивают нагрузку до 40%, открывают ГПЗ-2 и включают котел в магистраль.