Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика технологической схемы производства мармелада

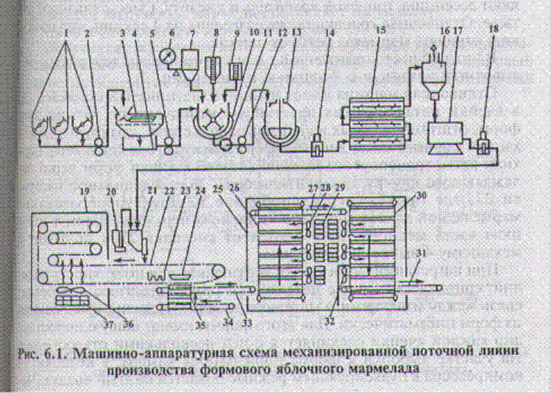

Производство мармелада состоит из следующих стадий: подготовка сырья; получение желейной массы; формование; выстойка; фасование и упаковывание. Желейную массу получают путём уваривания сахарного, сахаропаточного или сахароинвертного сиропа, содержащего студнеобразователь. Уваривание производят как периодическим способом в открытых варочных котлах, сферических вакуум-аппаратах или в универсальных варочных аппаратах. Сироп уваривают до массовой доли сухих веществ при использовании агара 73-74 %, а при использовании агароида и пектина 70-72 %. После разливки в формы и выборки из них мармелад не подвергают длительной сушке, а выстаивают в цехе в продолжение 4-8 ч. При этом нет необходимости в специальном охлаждении мармелада перед фасованием и упаковыванием. Уваренную желейную массу для введения вкусовых (кислота) и ароматизирующих (эссенция) компонентов охлаждают в темперирующих машинах и перемешивают. Массу, приготовленную на агаре, можно охладить до температуры 50-60 °С, приготовленную на агароиде, - до 74-78 °С, а приготовленную на пектине - до 76-78 °С. Машино-аппаратурная схема представлена на рисунке 1.

Рисунок 1. Аппаратурно - технологическая схема производства мармелада.

В состав линии (рис. 1) входят рецептурный и варочный комплексы, мармеладоотливочная машина и сушилка. Пюре, предварительно протертое на протирочной машине через сито с диаметром ячеек 1,5 мм, подается насосом в смесители 1, которые служат для составления купажированного пюре с целью получения однородной массы пюре необходимой кислотности и желирующей способности. Из смесителей пюре насосом 2 перекачивается в протирочную, машину З для контрольной протирки через сито с отверстиями диаметром 0,8 мм. Протертое пюре по металлическому спуску поступает в приемный сборник 4 и далее шестеренным насосом перекачивается в смеситель 10 для сахаро-яблочной смеси. Необходимое количество пюре определяется по уровню. Смеситель снабжен горизонтальной механической мешалкой П-образными лопастями, укрепленными на валу по винтовой линии. В смеситель 10 согласно рецептуре загружается сахар, пюре, лактат натрия, патока и отходы. Сахар-песок перед загрузкой в смеситель просеивают, пропускают через магнитные уловители ковшовым элеватором, подают в бункер 7 автовесов 6. Патоку подают из мерного бачка 8, а лактат натрия - из бачка 9.

Из смесителя сахаро-яблочная смесь, пройдя фильтр 11, шестеренным насосом 12 подается в варочный котел 13 с мешалкой, где доводится до кипения. Далее плунжерный насос 14 подает смесь в непрерывнодействующий трехкамерный варочный аппарат 15 - безвакуумное уваривание. Из варочного аппарата уваренная масса поступает в пароотделитель 16. Конечная влажность мармеладной массы 30-32 %, температура массы на выходе 106-107 °С. Уваренная масса из пароотделителя 16 поступает в темперирующую машину 17, а оттуда плунжерным насосом-дозатором 18 в отливочную головку 21 отливочной машины. В смеситель 20 добавляют эссенцию, пищевой краситель и кислоту. Смеситель всего четыре. Отливочная головка также разделена на 4 секции, что позволяет отливать мармелад четырех цветов. В нижней части отливочной головки установлен дозирующе-отливочный механизм с двадцатью плунжерами. Отливочная машина имеет цепной пластинчатый конвейер 22; в ячейки металлических пластин вмонтировано по четыре ряда форм, отштампованных из нержавеющей стали. Дозирующий механизм заливает массу в ячейки форм движущегося конвейера. Верхняя ветвь транспортера проходит после заливки форм через охлаждающую камеру 19 с вентилятором 36 и холодильной батареей 37, где происходит желирование и структурообразование мармеладной массы. Формы с конвейера переходят затем в нижнюю часть машины, нагреваются от змеевика 23 и подходят к механизму 4 выборки мармелада. При нагревании форм несколько оплавляется поверхность изделий, соприкасающаяся с металлом. В результате этого ослабевает связь между изделиями и материалом форм. Изделия извлекаются из форм пневматически. Для этого формы имеют общую полость, а дно каждой ячейки соединяется с ней несколькими отверстиями. На участке выборки к форме прижимается камера, в которую от компрессора в пульсирующем режиме подается сжатый воздух. Через общую полость и отверстия воздух давит в донышки изделий и выталкивает их на лоток, установленный на конвейере 33.

Лотки поступают в мармеладоотливочную машину на конвейере 34, затем два лодочных вертикальных конвейера 35 снимают их, поднимают и устанавливают на конвейер 33 под механизмом выборки 24. Конвейер 33 подает лотки с мармеладом в сушилку 25. Сушилка предназначена для непрерывной сушки и охлаждения мармелада. Сушилка выполнена в виде сварного каркаса, теплоизолированного щитами, внутри которого смонтированы два замкнутых вертикальных полочных конвейера 26, служащих для подъема лотков и два аналогичных транспортера 30 для их опускания. Вертикальные конвейеры связаны между собой верхним транспортером 27. Во время подъема вверх лотки обдуваются горячим воздухом, который подается вентиляторами 28. Нагревается воздух от паровых калориферов 29. Транспортер 27 снимает лоток с полок транспортеров 26 и устанавливает на полки конвейеров 30, которые опускают их вниз. Двигаясь в вертикальных шахтах, мармелад обогревается горячим воз духом и высушивается. При прохождении последних ярусов второй шахты, перед выходом лотков из сушилки, мармелад обдувается из вентилятора 32 воздухом цеха и охлаждается. Нижний конвейер 31 выводит лотки с мармеладом из сушилки. Пустые лотки возвращаются на транспортер 34 к отливочному агрегату для загрузки, а мармелад поступает на укладку. Производительность линии составляет 290 кг/ч.

|

||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 427; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.203.68 (0.004 с.) |