Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Возможности, классификация и объекты методов дефектоскопииСодержание книги

Поиск на нашем сайте

Введение Актуальность Использование плазмы в промышленных целях – перспективное и быстро развивающееся направление научно-технической мысли. Перейдя в состояние плазмы, вещество приобретает новую способность воздействовать на контактирующие с ним материалы. Конкретные свойства плазмы и её типы варьируются в зависимости от различных параметров процесса (типа газа, частоты источника возбуждения, длительности обработки и т.д.), а от этих свойств, в свою очередь, зависят области её применения. Сегодня спектр применения плазмы атмосферного давления чрезвычайно широк. Во многих отраслях промышленности обработка плазмой атмосферного давления уже прочно вошла в обиход. В других сферах – активно ведутся поиски новых прикладных решений. Проводимые опыты демонстрируют широкий перспективный потенциал плазменной технологии. В связи с этим, «плазменные» методы, в частности методы, основанные на диэлектрическом барьерном разряде (ДБР) при атмосферном давлении позволяют решать ряд проблемных вопросов в методах применимых в современном производстве промышленной электроники. Так, особо перспективное применение плазмы атмосферного давления, - это методы дефектоскопии, неразрушающего контроля (НК) поверхности, применяемые в микроэлектронной, оптико-механической и оборонной промышленности для контроля качества высококлассных поверхностей, прозрачных и непрозрачных материалов, включая оптические, монокристаллические и металлические поверхности, контроль наличия поверхностных дефектов, неровностей, сколов, в том числе и для визуализации внутренних дефектов материалов и изделий, применимых в промышленности. Цели работы 1. Используя возможности поверхностно - барьерного разряда, качественно изучить возможности плазменной визуализации дефектов промышленных установок. 2. Исследовать возможности плазменной визуализации различных типов дефектов для проводов и промышленных кабелей.

Структура и объём работы Работа состоит из введения, литературного обзора, методики экспериментов, обсуждения результатов, выводов и списка литературы. Общий объем работы - 61 страница, количество рисунков 23, таблиц – 4. Библиография включает 25 наименований.

ЛИТЕРАТУРНЫЙ ОБЗОР

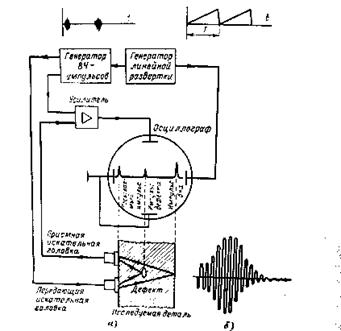

Возможности, классификация и объекты методов дефектоскопии Дефектоскопия (от лат. defectus — недостаток и skopeo — смотрю, рассматриваю, наблюдаю), комплекс методов и средств неразрушающего контроля материалов и изделий с целью обнаружения дефектов. Дефектоскопия включает: разработку методов и аппаратуру (дефектоскопы и др.); составление методик контроля; обработку показаний дефектоскопов. Вследствие несовершенства технологии изготовления или в результате эксплуатации в тяжёлых условиях в изделиях появляются различные дефекты — нарушения сплошности или однородности материала, отклонения от заданного химического состава или структуры, а также от заданных размеров. Дефекты изменяют физические свойства материала (плотность, электропроводность, магнитные, упругие свойства и др.). В основе существующих методов дефектоскопии лежит исследование физических свойств материалов при воздействии на них рентгеновских, инфракрасных, ультрафиолетовых и гамма-лучей, радиоволн, ультразвуковых колебаний, магнитного и электростатического полей и другое [1]. Дефектоскопия — равноправное и неотъемлемое звено технологических процессов, позволяющее повысить надёжность выпускаемой продукции. Однако методы дефекоскопии не являются абсолютными, т.к. на результаты контроля влияет множество случайных факторов. Об отсутствии дефектов в изделии можно говорить только с той или иной степенью вероятности. Надёжности контроля способствует его автоматизация, совершенствование методик, а также рациональное сочетание нескольких методов. Годность изделий определяется на основании норм браковки, разрабатываемых при их конструировании и составлении технологии изготовления. Нормы браковки различны для разных типов изделий, для однотипных изделий, работающих в различных условиях, и даже для различных зон одного изделия, если они подвергаются различному механическому, термическому или химическому воздействию. Применение дефектоскопии в процессе производства и эксплуатации изделий даёт большой экономический эффект за счёт сокращения времени, затрачиваемого на обработку заготовок с внутренними дефектами, экономии металла и др. Кроме того, дефектокопия играет значительную роль в предотвращении разрушений конструкций, способствуя увеличению их надёжности и долговечности. Ультразвуковая методика Ультразвуковая дефектоскопия — метод, предложенный С. Я. Соколовым в 1928 году и основанный на исследовании процесса распространения ультразвуковых колебаний с частотой 0,5 — 25 МГц в контролируемых изделиях с помощью специального оборудования — ультразвукового дефектоскопа. Является одним из самых распространенных методов неразрушающего контроля. Звуковые волны не изменяют траектории движения в однородном материале. Отражение акустических волн происходит от раздела сред с различными удельными акустическими сопротивлениями. Чем больше различаются акустические сопротивления, тем большая часть звуковых волн отражается от границы раздела сред. Так как включения в металле обычно содержат газ (смесь газов) возникающих вследствие процесса сварки, литья и т. п. и не успевают выйти наружу при затвердевании металла, смесь газов имеет на пять порядков меньшее удельное акустическое сопротивление, чем сам металл, то отражение будет практически полное. Разрешающая способность акустического исследования, то есть способность выявлять мелкие дефекты раздельно друг от друга, определяется длиной звуковой волны, которая в свою очередь зависит от частоты ввода акустических колебаний. Чем больше частота, тем меньше длина волны. Эффект возникает из-за того, что при размере препятствия меньше четверти длины волны, отражения колебаний практически не происходит, а доминирует их дифракция. Поэтому, как правило, частоту ультразвука стремятся повышать. С другой стороны, при повышении частоты колебаний быстро растет их затухание, что сокращает возможную область контроля. Практическим компромиссом стали частоты в диапазоне от 0,5 до 10 МГц. Существующие акустические методы неразрушающего контроля подразделяют на две большие группы — активные и пассивные. Активные методы контроля подразумевают под собой излучение и приём акустических волн: Методы отражения: а) Эхо-метод или эхо-импульсный метод. Исследование с помощью эхо-метода имеет две основные особенности: - ультразвуковые колебания генерируются и принимаются в виде импульсов; - дефектоскоп различает импульсы, приходящие в разное время (аналогично принципу радиолокации) [2]. Структурная схема дефектоскопа, действующего на принципе эха, представлена на рис.1.

Рис. 1. Структурная схема дефектоскопа, действующего на принципе эха. а) – блок-схема; б) – форма ультразвукового импульса.

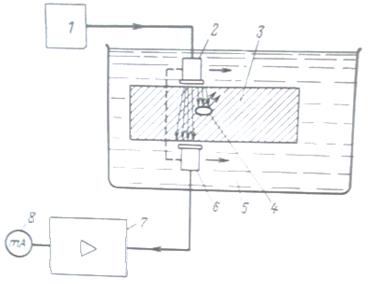

Ламповый или транзисторный генератор генерирует короткие периодические импульсы высокой частот которые подводят к ультразвуковому излучательному преобразователю (кварцевая пластинка в соответствующем корпусе), приложенному к исследуемой детали. Излучаемая преобразователем ультразвуковая волна распространяется в толще исследуемого элемента и отражается от его дна или дефекта. Отражённая ультразвуковая волна возбуждает колебания в другом преобразователе-приёмнике, аналогичном излучающему и размещённому рядом, благодаря чему в нём возникает напряжение, по форме повторяющее импульсы излучателя, но сдвинутое по времени. Это напряжение усиливают и подают на пластины вертикального отклонения электроннолучевой трубки. Одновременно на пластины развёртки подают напряжение от генератора линейной развёртки (частота посылок). В результате на экране электроннолучевой трубки получаются три сдвинутых относительно друг друга импульса: входной импульс, импульс, отражённый от дна, и лежащий между ними импульс, отражённый от дефекта. Последний имеет место в случае наличия дефекта. Несущая частота импульса может ступенчато изменяться в зависимости от вида исследуемого материала. Длительность импульса обычно составляет от 0,5 до 5 мкс. Чем короче импульс, тем меньшая глубина может быть исследована (что также зависит от материала); импульсами 0,5 мкс можно искать дефекты на глубине около 1,5 мм, при этом верхняя граница глубины достигает нескольких метров. Определение места дефекта проводят на основании пропорции, имеющейся между временными отрезками импульсов на экране осциллографа и размерами исследуемой детали (например, толщины исследуемой детали). Для более быстрой оценки глубины расположения дефекта используют метки времени или расстояния. Дефектоскопы, работающие на принципе эхо-метода, используют для обнаружения в стальных изделиях таких дефектов, как расслоение и усталостные трещины в деталях машин, поры, расслоения и неметаллические включения в поковках, трещины в слитках, неоднородность стальных соединений и т.д. [3]. б) Зеркальный или Эхо-зеркальный метод. Эхо-зеркальный метод ультразвукового контроля основывается на излучении в контролируемое изделие коротких зондирующих импульсов наклонным пьезоэлектрическим преобразователем, работающим как в раздельном, так и в раздельно-совмещенном режимах излучения-приема ультразвуковых колебаний, имеющим две пьезоэлектрические пластины, развернутые относительно продольной оси рельса под одинаковыми углами разворота ультразвукового луча на обе грани головки рельса и с одинаковыми углами ввода ультразвукового луча в одном направлении по ходу движения пьезоэлектрического преобразователя, и регистрации эхо-сигнала трижды зеркально отраженного от стандартного отражателя (стандартными отражателями называются какие-либо поверхности на рельсе, являющиеся конструктивной особенностью геометрии рельса в процессе его изготовления - поверхность катания головки рельса, подголовочные грани головки рельса, сопряжение головки рельса с шейкой, сопряжение шейки с подошвой, подошва и поверхности, изготовленные в процессе подготовки рельса к эксплуатации в пути в соответствии с требованием стандартов - торец, болтовое и штепсельное отверстие) одной подголовочной грани головки рельса, нестандартного отражателя (дефекта) и стандартного отражателя - другой подголовочной грани головки рельса. Движение ультразвукового луча по своей траектории образует фигуру «ромб» - к одной из подголовочной грани головки рельса, от нее к поверхности дефекта, от поверхности дефекта к другой подголовочной грани головки рельса и затем к пьезоэлектрической пластине, являющейся приемником в том же пьезоэлектрическом преобразователе [4]. Эхо-зеркальный метод ультразвукового контроля реализуется только в случае, если все поверхности, от которых отражаются ультразвуковые колебания, имеют зеркальную поверхность. Признаком обнаружения дефекта является регистрация эхо-сигнала пьезоэлектрической пластиной, работающей в режиме приема. в) Ультразвуковой дифракционно-временной метод (Time of Flight Diffraction - ToFD). Метод ToFD основан на взаимодействии ультразвуковых волн с краями несплошностей. Это взаимодействие приводит к излучению дифракционных волн в широком диапазоне углов. Обнаружение дифракционных волн позволяет установить наличие несплошности. Время прохождения регистрируемых сигналов является мерой оценки высоты несплошности, тем самым позволяя измерить дефект. Размер несплошности всегда определяется временем прохождения дифракционных сигналов. Амплитуда сигнала не используется для определения размера. Ультразвуковой дифракционно-временной метод основан на приеме волн, дифрагированных на вершинах дефекта. Причем излучаются и применяются как продольные, так и поперечные волны. Главная информационная характеристика – время прихода сигнала. Этот метод также называют времяпролетным, буквально переводя английское название Time of Flight Diffraction (ToFD). Преимущества метода ToFD [4]: - Наиболее существенные отличия от стандартного эхо-импульсного метода: - Возможность достижения более высокой точности при проведении измерений, как правило, ± 1 мм, а при повторном обследовании ± 0,3 мм. - Независимость обнаружения дефекта от его углового положения. - Измерение параметров дефекта основано на времени прохождения пути дифракционных сигналов и не зависит от амплитуды сигнала. - Высокая производительность контроля, так как сканирование проводится вдоль одной линии с контролем всего объёма шва. - Документирование и хранение результатов контроля. - 100% воспроизводимость результатов контроля. - Изменение величины эрозии металла внутренней поверхности. - Альтернатива радиационному методу НК. г) Ревербационный метод. Основан на постепенном затухании сигнала в объекте контроля. При контроле двухслойной конструкции, в случае качественного соединения слоёв, часть энергии из первого слоя будет уходить во второй, поэтому ревербация будет меньше. В обратном случае будут наблюдаться многократные отражения от первого слоя, так называемый лес. Метод используется для контроля сцепления различных видов наплавок, например, баббитовой наплавки с чугунным основанием. Основным недостатком данного метода является регистрация дефектоскопом эхо-сигналов от границы соединения двух слоёв. Причиной этих эхо-сигналов является разница скоростей упругих колебаний в материалах соединения и их различное удельное акустическое сопротивление. Например, на границе баббит-сталь возникает постоянный эхо-сигнал даже в местах качественного сцепления. В силу конструкционных особенностей некоторых изделий, контроль качества соединения материалов ревербационным методом может быть невозможен именно из-за наличия на экране дефектоскопа эхо-сигналов от границы соединения [5]. Основные параметры контроля эталонируют согласно ГОСТ 14782-86 при помощи комплекта стандартных образцов КОУ 2: СО-1; СО-2; СО-3 (обязательные образцы); СО-4 (рекомендуемый). Мерой эквивалентной площади, выявленной несплошности является амплитуда отраженного от нее сигнала. Оценку эквивалентной площади осуществляют либо прямым сравнением с площадью эквивалентных отражателей, либо с помощью специальных диаграмм. Для контроля используют дефектоскопы УД3-71, УД4-76; УСН-52 – дефектоскоп с процессором, который позволяет получать твердую копию сигналов; Р – skan – компьютеризированный дефектоскоп, он производит одновременную подачу эхо-импульсов с разных позиций. Это дает более полную и точную картину состояния исследуемого металла. Ультразвуковой контроль предназначен для выявления в сварных швах и околошовной зоне трещин, непроваров, несплавлений, пор, шлаковых включений и других дефектов без расшифровки их характера, но указанием координат, условных размеров и числа обнаруженных дефектов. УЗК более надежно, чем просвечивание выявляет плоскостные дефекты (трещины, непровары кромок) ориентированные параллельно оси шва. Наружные дефекты должны быть исправлены до проведения УЗК. Поверхность шва и околошовной зоны на ширине 60-120 мм в обе стороны от шва должна быть зачищена механическим способом. Шероховатость поверхности, подготовленной под УЗК должна быть не более Rа 6,3 (Rz-40). Для контроля изделий с внешним диаметром менее 200мм, необходимо использовать преобразователи, с радиусом кривизны подошвы R, равным 0,9-1,1R радиуса контролируемого объекта, так называемые притертые преобразователи, которые в таком виде непригодны для контроля изделий с плоскими поверхностями [17]. Ультразвуковое исследование не разрушает и не повреждает исследуемый образец, что является его главным преимуществом. Возможно проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов. Кроме того, можно выделить высокую скорость исследования при низкой стоимости и опасности для человека (по сравнению с рентгеновской дефектоскопией) и высокую мобильность ультразвукового дефектоскопа. Как правило ультразвуковая дефектоскопия не может дать ответ на вопрос о реальных размерах дефекта, лишь о его отражательной способности в направлении приемника. Эти величины коррелируют, но не для всех типов дефектов. Кроме того, некоторые дефекты практически невозможно выявить ультразвуковым методом в силу их характера, формы или расположения в объекте контроля. Практически невозможно производить достоверный ультразвуковой контроль металлов с крупнозернистой структурой, таких как чугун или сварной шов (толщиной свыше 60 мм) из-за большого рассеяния и сильного затухания ультразвука. Кроме того, затруднителен контроль малых деталей или деталей со сложной формой [18]. д) Акустическая микроскопия. Совокупность методов визуализации микроструктуры и формы малых объектов с помощью УЗ- и гиперзвуковых волн. Она включает в себя также методы измерения локальных характеристик упругих и вязких свойств объекта и их распределений, но его поверхности или внутри объёма. Акустическая микроскопия основана на том, что УЗ-волны, прошедшие, отражённые или рассеянные отдельными участками объекта, имеют различные характеристики (амплитуду, фазу и др.) в зависимости от локальных вязкоупругих свойств образца. Эти различия позволяют методами визуализации звуковых полей получать акустические изображения на экране дисплея. В зависимости от способа преобразования акустических полей в видимое изображение различают сканирующую лазерную акустическая микроскопия и сканирующую растровую акустическая микроскопия. Сканирующая лазерная акустическая микроскопия представляет собой разновидность голографии акустической, предназначенную для визуализации малых объектов. При облучении плоской УЗ-волной объекта, помещённого в жидкость, фронт волны после прохождения образца искажается из-за неоднородных фазовых задержек, а амплитуда изменяется в соответствии с неоднородностью коэффициент отражения и поглощения в объекте. Прошедшая волна падает на свободную поверхность жидкости и создаёт на ней поверхностный рельеф, соответствующий акустическому изображению объекта. Рельеф считывается световым лучом и воспроизводится на экране дисплея. В сканирующей растровой акустическая микроскопия сфокусированный УЗ-пучок перемещается по объекту, изображение которого воссоздаётся по точкам в виде растра. Фокусированная волна, падая на образец, частично отражается от объекта, частично поглощается и рассеивается в нём, а частично проходит через него. Принимая ту или иную часть излучения, можно судить об акустических свойствах образца в области, размеры которой определяются размерами фокального пятна [6]. Методы прохождения. Методы прохождения подразумевают под собой наблюдение за изменением параметров ультразвуковых колебаний, прошедших через объект контроля, так называемых сквозных колебаний. Изначально для контроля применялось непрерывное излучение, а изменение его амплитуды сквозных колебаний расценивалось как наличие дефекта в контролируемом объекте, так называемой звуковой тени. Отсюда появилось название теневой метод. Со временем непрерывное излучение сменилось импульсным, а к фиксируемым параметрам помимо амплитуды добавились также фаза, спектр и время прихода импульса и появились другие методы прохождения. Термин теневой потерял свой первоначальный смысл и стал означать один из методов прохождения. В англоязычной литературе метод прохождения называется «through transmission technique или through transmission method», что полностью соответствует его российскому названию. Термин теневой в англоязычной литературе не применяется [1]. а) Теневой метод. Основан на применении двух устройств: лампового или транзиторного генератора с ультразвуковым передающим преобразователем и ультразвукового приёмного преобразователя с усилением и прибора, показывающим относительную интенсивность ультразвука. Принцип действия дефектоскопа, основанного на теневом методе, иллюстрирует рис. 2.

Рис. 2. Дефектоскоп, основанный на теневом методе. 1 – генератор высокочастотных колебаний; 2 – излучатель; 3 –исследуемая деталь; 4 – дефект; 5 – контактная (иммерсионная) жидкость; 6 – приёмный преобразователь; 7 – измерительный прибор.

Излучатель (передающий преобразователь) посылает пучок ультразвуковых колебаний, направленный на исследуемую деталь. В месте расположения дефекта происходит отражение и затухание ультразвуковых колебаний, и количество проходящей энергии снижается. За дефектом образуется как бы тень, в которой интенсивность ультразвуковых колебаний очень мала. Измерение интенсивности проходящей энергии позволяет судить о месте расположения дефекта и даже о его размерах. Диапазон применяемых частот находится в пределах от 100 кГц до 3 МГц. Теневой метод находит наибольшее применение для исследования отливок. Отливка, имеющая весьма неровную поверхность, погружается вместе с двумя преобразователями в контактную жидкость (вода или масло). Преобразователи механически скреплены между собой, что облегчает их перемещение вдоль детали. Этим методом также пользуются при исследовании листов, прутков, проволоки и т.д. [6,7].

б) Зеркально-теневой метод. Используется для контроля деталей с двумя параллельными сторонами, развитие теневого метода: анализируются отражения от противоположной грани детали. Признаком дефекта, как и при теневом методе, будет считаться пропадание отраженных колебаний. Основное достоинство этого метода в отличие от теневого заключается в доступе к детали, с одной стороны. По технике выполнения (фиксируется эхосигнал) – это метод отражения, а по физической сущности контроля (измеряют ослабления сигнала, дважды прошедшего ОК в зоне несплошности) — близок к теневому методу. Зеркально – теневой метод часто применяют одновременно с эхо-методом. Наблюдают за появлением эхосигналов и за возможным ослаблением донного сигнала несплошностями, которые не дают четких эхосигналов и плохо выявляются эхо-методом. Это может быть скопление очень мелких несплошность или несплошность, расположенный так, что отраженный от него сигнал уходит в сторону и не попадает на приемный преобразователь [6,15]. в) Временной теневой. Основан на запаздывании импульса во времени, затраченного на огибание дефекта. Используется для обнаружения трещин, возникающих в железобетонных конструкциях при их нагружении, причём появление трещины регистрируется при меньших (25-30 %) нагрузках, чем при других известных способах. Метод применим для обследования трещиностойкости шпал в заводских условиях, предварительно напряжённых железобетонных пролётных строений мостов и др. [7,15]. г) Ревербационно-сквозной метод. На небольшом расстоянии друг от друга, как правило, с одной стороны изделия, устанавливают два преобразователя — передатчик и приёмник. Ультразвуковые волны, посылаемые в объект контроля после многократных отражений, в конечном счете, попадают на приёмник. Отсутствие дефекта позволяет наблюдать стабильные отраженные сигналы. При наличии дефекта изменяется распространение ультразвуковых волн — изменяется амплитуда и спектр принятых импульсов. Метод применяется для контроля многослойных конструкций и полимерных композитных материалов [7].

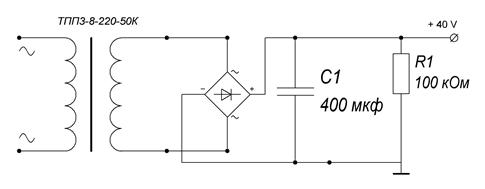

Типы газовых разрядов В настоящее время существует множество видов газовых разрядов, подтверждением тому могут служить их различные классификации, например: МЕТОДИКА ЭКСПЕРИМЕНТОВ Экспериментальная установка Был использован ранее разработанный на кафедре прецизионный, регулируемый, высоковольтный источник питания (ВИП), предназначенный для питания различного типа установок, необходимых для изучения экспериментальных образцов. Источник питания обладает высокими массогабаритными показателями, характеризуется малыми выходными шумами. ВИП имеет плавную регулировку выходного напряжения в зависимости от задающего сигнала генератора. Как показали полученные параметрические характеристики, ВИП подходит для питания различных активных и реактивных нагрузок. Прибор был сконструирован таким образом, чтобы в управление он был предельно прост и не требовал предварительной наладки перед экспериментом. 2.1.1. Принципиальная электрическая схема источника питания Электрическая схема представлена на рис. 9.

Рис. 9. Электрическая схема усилителя. Входной каскад на транзисторе Т1 – выполненный на биполярном n-p-n транзисторе КТ829А, который является усилителем напряжения в однополупериодной схеме усиления входных импульсов с генератора. На транзисторе Т2 – КТ829А была реализована схема усиления и инверсии входных управляющих импульсов с эмиттерной температурной стабилизацией режима работы транзистора. Данный каскад усиления компенсирует потери сигнала на предшествующем каскаде. Биполярные n-p-n транзисторы Т3 - BU941ZP и Т4 –КТ829 были включены параллельно для увеличения выходной мощности (коллекторного тока). В схеме были использованы транзисторы с близкими параметрам, транзисторы Т3 и Т4 были подобраны таким образом, чтобы согласовать работу эмиттерных повторителей и сформировать на базе транзистора Т5 сигнал для обеспечения его ключевого режима работы. Так H21э для Т3 существенно меньше, чем для транзистора T4. Выходное сопротивление транзистора Т3 со стороны эмиттера было увеличено путем включения резистора R10. Транзистора Т3 и Т4 имеют большой запас мощности поэтому были установлены на один тепло отвод. Для дополнительного выравнивания токов в данной схеме в цепях коллекторов применены резисторы R9 и R11. Сопротивление данных резисторов было выбрано исходя из падения напряжения (в интервале рабочих токов) около 1 вольта (или, по крайней мере, - не менее 0,7 вольта). Данная схема должна применялась с большой осторожностью, так как, даже транзисторы одного типа и из одной партии выпуска имеют очень большой разброс по параметрам. Выход из строя одного из транзисторов неизбежно приведет к выходу из строя и других транзисторов в цепочке усилителя. При параллельном включении двух транзисторов максимальный суммарный ток коллектора не должен превышать 1,6-1,7 от предельного тока коллектора одного из транзисторов. Так же данная схема включения обладает высоким входным и низким выходным сопротивлениями. Коэффициент усиления по напряжению этой схемы всегда меньше 1. Выходной каскад был собран на биполярном n-p-n транзисторе T5 - 2SB546A. Анализ рынка современных биполярных транзисторов позволил подобрать единственное схемотехническое решение по отношению к транзистору Т5. Критерием служило максимальное коллектор - базовое напряжение с одновременным максимальным коэффициентом передачи по току H21э. К сожалению все высоковольтные биполярные транзисторы имеют малый коэффициент передачи по току, что определило низкое входное сопротивление транзистора Т5 со стороны базы и единственное оптимальное включение повышающего трансформатора в коллекторную цепь. Выходной каскад настраивался путем подбора сопротивления R12, которое не должно быть больше сопротивления первичной обмотки повышающего трансформатора Последним моментом настройки схемы, является подбор номинала сопротивлений R9, R10, R11 включенных в цепь предусилительного выходного каскада транзисторов T3 - BU941ZP и Т4 - КТ829. Номиналом сопротивлений будут определяться передаточные характеристики сборки транзисторов Т3 и Т4. Наличие у транзисторной сборки высокого коэффициента передачи по току обеспечивает требуемый коэффициент усиления по току. Важно чтобы сумма номиналов сопротивлений R9 и R11 не превышала импеданс сопротивления коллектор – эмиттера двух транзисторов и входного сопротивления транзистора Т5. Известно, что у мощных выходных транзисторов такого типа велики обратные токи утечки через коллектор – базовый переход. Уменьшить это позволяет сопротивление R12, важно, чтобы суммарный номинал его, был выше сопротивления прямо соединенного база – эмиттерного перехода выходного транзистора. Подбор биполярных транзисторов является сложной и трудоемкой задачей. Может оказаться так, что влиянием токов утечки коллектор – базового перехода пренебречь не удается. В этом случае может наблюдаться зарядка конденсаторов (С1 и С2) через цепь питания, что в свою очередь приведет выход транзистора в режим насыщения по току. Основным недостатком данной схемотехники являются обратные индукционные выбросы, которые без дополнительных схем защиты приводят к выходу из строя выходного транзистора. С этой целью был выбран используемый нами выходной биполярный транзистор 2SB546A, имеющий значения напряжений на коллектор - эмиттере и база - эмиттере ~ 1500 В и рассчитан на рабочую нагрузку в 25 Ампер. Кроме того, был использован высоковольтный конденсатор С3. Такое включение конденсатора, позволяет сгладить обратные индукционные скачки в первичной обмотки повышающего автотрансформатора. Его выбор был обусловлен тем, что стандартные демпфирующие цепи существенно шунтируют работу первичной обмотки, что приводит к снижению выходных характеристик, что делает их использование невозможным. Так же было принято решение реализовать дополнительную защиту выходного транзистора Т5 от индуктивных выбросов с первичной обмотки, применив двухэлектродный газонаполненный разрядник для защиты от импульсных перенапряжений - BT, производства Citel. Газовый разрядник может рассматриваться как быстродействующий переключатель малой емкости. При достижении напряжения пробоя (в случае нашей схемотехники было выбрано значение 300 Вольт) он быстро переходит из состояния с высоким сопротивлением, в состояние с низким сопротивлением, практически в короткое замыкание. Максимальное напряжение срабатывание данного разрядника - 3000 Вольт. Импульсные токи без изменения параметров до 25 кА. В качестве повышающего трансформатора использовалась катушка зажигания типа 27.3705 с разомкнутым магнитопроводом, маслонаполненная, герметизированная, рис. 10. Сопротивление первичной обмотки при 25оС составляет быть 1,45± 0,05 Ом, вторичной - 100 ± 5 мОм.

Рис. 10. Катушка зажигания: 1 – изолятор;2 - корпус; 3 - изоляционная бумага обмоток; 4 - первичная обмотка; 5 - вторичная обмотка; 6 - клемма вывода первичной обмотки (обозначения "1", "-", "К"); 7 - контактный винт; 8 - центральная клемма для провода высокого напряжения; 9 - крышка; 10 - клемма подвода питания (обозначения "+Б", "Б", "+", "15"); 11 - контактная пружина; 12 - скоба крепления; 13 - наружный магнитопровод; 14 - сердечник. Катушка зажигания выполняет функцию генератора импульсов высокого напряжения. Она работает по принципу трансформатора, имеет вторичную обмотку - тонкий провод с большим количеством витков, намотанный на железный сердечник, и первичную обмотку - толстый провод с малым количеством витков, намотанный поверх вторичной обмотки. При прохождении тока по первичной обмотке катушки, в ней создается магнитное поле. При размыкании цепи первичной обмотки коммутатором магнитный поток также прекращается, в результате чего в обеих обмотках индуцируется напряжение, которое во вторичной обмотке составляет не менее 20 кВ, а в первичной не более 500 В. Источник питания схемы Схема питается от простейшего мостового выпрямителя, собранного, которая позволяет питать схемы существенно различающиеся по нагрузочной способности. Данная схема обладает малыми пульсациями и несложная в конструкции, рис. 11. Подобное решение должно обеспечивать высокую нагрузочную характеристику блока питания в целом. В качестве питающих трансформаторов была выбрана пара ТПП3-8-220-50К, который представляет собой силовой трансформатор, имеющий две первичные обмотки по 110В, две вторичные по 10,2 и 3В. Соединив которые мы получили 40 вольт питающего напряжения.

Питающий трансформатор ТПП3-8-220-50К соответствует требованиям ГОСТ 19294-84. Спецификация используемых радиотехнических элементов схемы усилителя Таблица 1. Спецификация радиоэлементов схемы усилителя.

Коаксиальный кабель Коаксиальные кабели занимают определённое место в радиоэлектронной аппаратуре. Это СВЧ электроника, где требуется надёжное экранирование центрального (или как его ещё называют «сигнального провода») от внешних электромагнитных полей. Термическое старение приводило к незначительным микротрещинам в слое диэлектрической изоляции, что визуализировалось в виде равномерного свечения, что можно увидеть на рис. 21.

Рис. 21. Визуализация дефектов коаксиального кабеля при термическом старении 2. Физическое взаимодействие. Дефекты в виде проколов в коаксиальном кабеле зарубежного производства не провизуализировались. Скорее всего это связано с тем, что экран данного типа провода выполнен из широкой алюминиевой фольги, которую нельзя рассматривать как точечный дефект. Однако, в коаксиальном кабеле отечественного производства прокол явно наблюдался как в темноте, так и при освещении (рис. 22). Я связываю это с тем, что экран данного провода существенно отличается от экрана коаксиального кабеля зарубежного производства и представляет собой сетку из тонких медных проводов. Их можно рассматривать как точечные объекты, дающие свечение в ПБРе.

Рис. 22. Визуализация дефекта от прокола иглой в отечественном кабеле ВЫВОДЫ 1. Предложена плазменная визуализация механических дефектов различных образцов с использованием поверхностно-барьерного разряда в воздухе. 2. Адаптирован комплекс оборудования для обнаружения механических дефектов в составе промышленных установок. 3. Произведена попытка плазменной визуализации дефектов различных типов проводов.

СПИСОК ЛИТЕРАТУРЫ 1. http://ru.wikipedia.org/wiki/ультразвуковая_дефктоскопия 2. http://dic.academic.ru/searchall.php?SWord=%D0%AD%D1%85%D0%BE-%D0%BC%D0%B5%D1%82%D0%BE%D0%B4+HYPERLINK "http://dic.academic.ru/searchall.php?SWord=%D0%AD%D1%85%D0%BE-%D0%BC%D0%B5%D1%82%D0%BE%D0%B4+&from=ru&to=xx&submitFormSearch=%D0%9D%D0%B0%D0%B9%D1%82%D0%B8&stype=0"&HYPERLINK "http://dic.academic.ru/searchall.php?SWord=%D0%AD%D1%85%D0%BE-%D0%BC%D0%B5%D1%82%D0%BE%D0%B4+&from=ru&to=xx&submitFormSearch=%D0%9D%D0%B0%D0%B9%D1%82%D0%B8&stype=0"from=ruHYPERLINK "http://dic.academic.ru/searchall.php?SWord=%D0%AD%D1%85%D0%BE-%D0%BC%D0%B5%D1%82%D0%BE%D0%B4+&from=ru&to=xx&submitFormSearch=%D0%9D%D0%B0%D0%B9%D1%82%D0%B8&stype=0"&HYPERLINK "http://dic.academic.ru/searchall.php |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 506; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.68.228 (0.018 с.) |