Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание котельного агрегатаСтр 1 из 4Следующая ⇒

Содержание 1 Введение…………………………………………………………….3 2 Характеристики топлива……….......................................................5 3 Описание котельного агрегата……………………………………..7 4 Система хранения, подготовки и подачи топлива………………..13 4.1 Приемные устройства топлива……………………………….13 4.2 Технологическая схема подготовки топлива к сжиганию….13 5 Система приготовления и подачи воздуха ………………………..16 6 Описание и схема топочного устройства.………………………….18 7 Описание и схема конструкции устройств ввода топлива в топку…………………………………………………………………19 8 Система шлакозолоудаления…………………………………………21 9 Описание и схемы очистки поверхностей нагрева от отложений…………………………………………………………….23 9.1 Обдувка………………………………………………………….23 10 Описание и схема системы удаления дымовых газов………………25 10.1 Очистка дымовых газов от сернистых веществ……………..26 10.2 Методы снижения выбросов оксидов азота…………….……27 11 Конструктивное решение основных поверхностей нагрева……….28 11.1 Радиационно-испарительные поверхности нагрева…………………………………………………….……28 11.2 Пароперегреватели и экономайзеры…………………….……29 11.3 Воздухоподогреватели………………....………………………31 12 Расчетная часть………………………………………………………..33 13 Экология энергоблока…………………………………………………39 Список использованной литературы……………………………………..43

Введение Из общего количества вырабатываемой в нашей стране электроэнергии большая доля приходится на тепловые электростанции. Данное обстоятельство ставит перед теплоэнергетикой сложные и ответственные задачи по экономии топлива, обеспечению надежности оборудования, улучшению его конструктивных решений, направленных на снижение удельной металлоемкости, совершенствованию технологии изготовления, уменьшению сроков монтажа, повышению степени автоматизации управления рабочим процессом, выполнению возрастающих требований по охране окружающей среды. Успешное решение этих задач, способствующих ускорению экономического развития страны, во многом зависит от уровня конструкторско-технологической подготовки специалистов. Поиск оптимальных конструктивных технических решений неразрывно связан с глубоким знанием процессов, протекающих в проектируемом оборудовании, выбором современной технологии, учетом условий работы оборудования и требований его транспортировки, монтажа и ремонта.

Здесь изложены основы конструирования важнейшего теплосилового оборудования тепловых электростанций – котла. Рекомендациям по расчету и проектированию, основанным на действующих нормативных документах, сопутствует рассмотрение физической сущности процессов, протекающих в котлах. Сначала показывается место котельной установки (парового котла) в технологическом процессе производства тепловой и электрической энергии, в организации теплоснабжения потребителей. Далее приводятся общие сведения об объекте изучения - паровом котле и его оборудовании, о типах и особенностях различных котлов, рассматриваются характеристики используемых в котельной установке компонентов: топлива (как источника энергии), продуктов сгорания (основного теплоносителя), воды и водяного пара (рабочего тела). Рассмотрение конструкции парового котла, его элементов и вспомогательного оборудования сопровождается изучением физико-химических процессов, протекающих в этом оборудовании, их воздействия на надежность и экономичность котла.

Характеристики топлива

Под энергетическим топливом понимают горючие вещества, которые экономически целесообразно использовать для получения тепловой и электрической энергии. Это сложные углеродистые и углеводородистые соединения, содержащие некоторое количество минеральных веществ, образовавшиеся из продуктов разложения растительного и животного происхождения за счет процессов, происходивших под давлением и без доступа воздуха на протяжении длительного времени. Обычно топливо состоит из горючей, негорючей (минеральной) частей и влаги. В состав горючей части входят углерод С, водород Н. Углерод является одной из главных составляющих топлива, содержится в нем в виде сложных соединений с кислородом, азотом. Чем больше его в составе, тем выше теплота сгорания топлива (количество теплоты), выделяющееся при сгорании единицы массы вещества. Водород содержится в топливе в небольших количествах (2-10%). Поэтому количество теплоты, выделяемое при сжигании водорода топлива, невелико, хотя теплота его сгорания в 4 раза выше, чем углерода.

Кроме горючих элементов в топливо входят кислород О и азот N, находящиеся в сложных соединениях с горючими элементами. Кислород в составе топлива находится в различных соединениях, в том числе и с горючими элементами, снижая тем самым количество теплоты, выделяемой при сжигании топлива. Поэтому кислород относят к внутренней балластной составляющей топлива. Азот, как и кислород, относят к внутреннему балласту топлива. Содержание его в топливе невелико. При горении большая часть азота топлива переходит в токсичные оксиды NО и NO2. Серу в зависимости от вида соединения, в которое она входит, делят на органическую Влага, как и минеральная часть, является балластом топлива. Она снижает его теплоту сгорания Кроме того, влага, превращаясь при горении в пар, отнимает часть теплоты сгоревшего топлива Поскольку температура уходящих газов котла обычно выше 100°С, то теплота, затраченная на испарение, полезно не используется, а теряется в атмосфере.

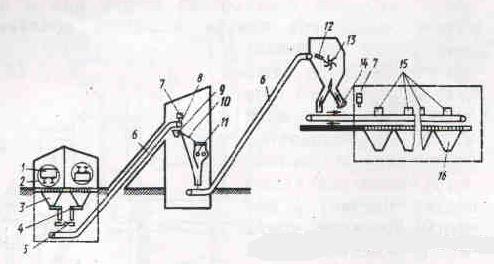

Приемные устройства топлива Топливо, поступающее на ТЭС, подается в приемо-разгрузочное помещение, обогреваемое в холодное время трубчатыми излучателями или с помощью горячего воздуха. Топливо из вагонов 1 (рис. 3) опрокидывателями 2 ссыпается в приемные бункера 3, из которых питателями 4 и конвейерами 5 подается на ленточный конвейер 6, связанный с узлом пересыпки и дробильным помещением. В конце конвейера 6 расположены магнитные металлоуловители 7 и магнитный барабан 8 конвейера. Отделенный от топлива металл сбрасывается в бункер 9. Крупные куски топлива поступают в дробилки 11, а мелкие, отделенные на грохоте 10, минуют дробилку и смешиваются с раздробленными кусками перед конвейером. Это позволяет уменьшить расходы энергии на дробление. Нераздробленные древесные включения (щепа) по наклонной решетке грохота 12 попадают на щепоуловители 13 и далее конвейером 14 удаляются из топливного тракта станции. Топливо поступает на распределительный конвейер котельного цеха. Затем с помощью подвижных разгрузочных тележек или опускных разгрузочных устройств 15 топливо подается в бункера 16 сырого топлива отдельных котлов. В дальнейшем из этих бункеров топливо направляют в систему пылеприготовления.

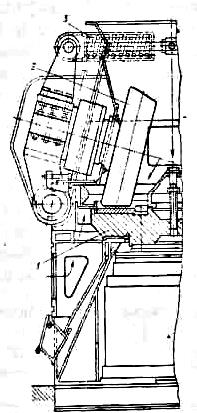

Рис. 3 – Схема тракта подачи сырого топлива 4.2 Технологическая схема подготовки топлива к сжиганию При камерном сжигании размолотое до пылевидного состояния и предварительно подсушенное твердое топливо подают с частью воздуха (первичного) через горелки в топку. Остальную часть воздуха (вторичный) вводят в зону горения чаще всего через те же горелки или через специальные сопла. В топке пылевидное топливо горит во взвешенном состоянии в системе взаимодействующих газовоздушных потоков, перемещающихся в ее объеме. При большем измельчении топлива значительно возрастает площадь реагирующей поверхности, а следовательно, химических реакций горения. Системы пылеприготовления включают устройства размельчения и сушки топлива, его дозирования,транспортирования и накопления. Среду, используемую для сушки топлива, называют сушильным агентом. В качестве сушильного агента топлива можно использовать горячий воздух, горячие продукты сгорания, пар или их смеси. Газообразную среду с испаренной влагой после процесса сушки называют отработанным сушильным агентом. Среднеходовые мельницы (СМ) чаще используют в схемах прямого вдувания. Куски топлива в СМ раздавливаются на подвижном нижнем столе 1 (Рис. 4) вращающимися шарами (в шаровых) или коническими валками 2 (в валковых). Шары и валки прижимаются к нижнему столу усилием упорных пружин 3. Сырое топливо поступает сверху на центральную часть нижнего вращающегося стола и под действием центробежных сил отбрасывается под шары или конические валки. Измельченное топливо выносится к сепаратору сушильным агентом, вводимым по периферии нижнего стола. В качестве сушильного агента к мельницам подводится преимущественно воздух с температурой 250-300 0С. Среднеходовые мельницы достаточно компактны; износ мелющих органов и расход энергии на размол топлива относительно небольшие.

Рис.4 – Среднеходовая валковая мельница

Система шлакозолоудаления В процессе сжигания твердого топлива образующийся несгораемый остаток из минеральных примесей выделяется в виде шлака, остающегося в топке, и в виде летучей золы, уносимой продуктами горения, частично оседающей в газоходах и улавливаемой в золоуловителях, а частично удаляемой через дымовую трубу в атмосферу. Шлак, удаляемый из топки, представляет собой крупные бесформенные куски (размером до 250…300 мм) сплавленной стекловидной или хрупкой губчатой массы.

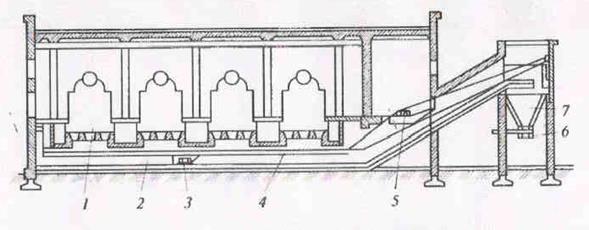

Механическая система шлакозодоудаления может быть ручной и механизированной. При механизированном периодическом шлакозолоудалении применяют скреперные установки, скиповые подъемники, скребковые транспортеры, шлаковыгружатели. На рис.8 показана система скреперного шлакозолоудаления. Шлак и золу, предварительно залитые водой в бункере, сбрасывают в шлаковый канал 2. По дну канала с помощью лебедки 5 движется скрепер 3, который захватывает шлак и по наклонной эстакаде транспортирует его в сборный шлаковый бункер 7. Скрепер представляет собой лоток с дном или без него. Лебедка скрепера снабжена механизмом, обеспечивающим автоматическое переключение хода. Из сборного бункера, имеющего затвор 6, шлак автомашинами или железнодорожными вагонами вывозят на золоотвал.

Для непрерывного транспортирования шлака и золы рекомендуется применение скребковых и ленточных конвейеров. Скреперные и другие механические системы шлакозолоудаления обычно применяются для котлов производительностью до 10 т/ч. Преимуществом скреперных систем шлакозолоудаления является простота применяемых механизмов, относительно высокая степень механизации трудоемких работ и дешевизна. К основным недостаткам относятся периодичность работы, значительный износ троса, необходимость утепления внешнего тракта и сборного бункера для предохранения мокрого шлака от смерзания.

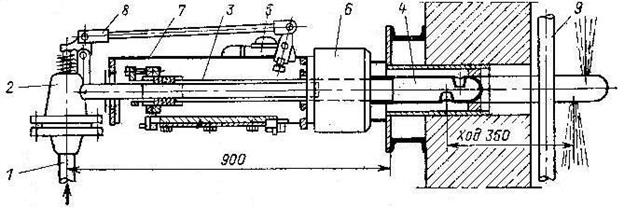

Обдувка Очистка поверхностей нагрева топки производится производится обдувкой. Аппарат для паровой обдувки представлен на рис.9.

1-паропровод; 2-клапан; 3-шпиндель; 4-обдувочная головка; 5-электродвигатель; 6-редуктор; 7-корпус; 8-рычажной механизм привода клапана; 9-экранная труба. Рис.9 Аппарат для паровой обдувки экранов

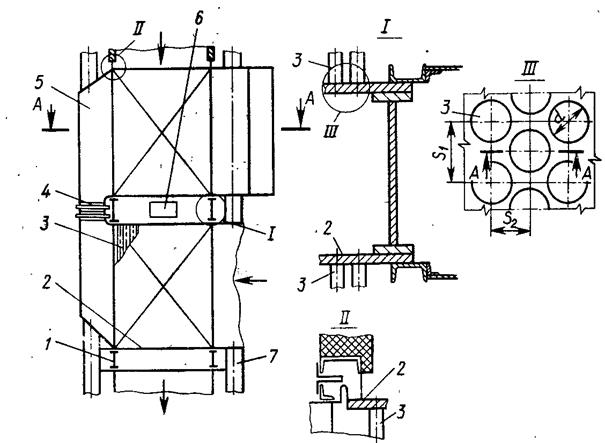

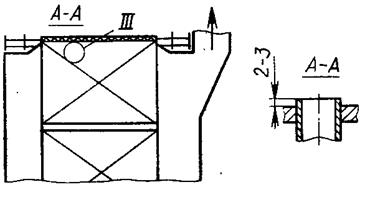

При паровой обдувке рабочим агентом обдувочного аппарата служит вода котла или питательная вода. Аппарат представляет собой сопла, установленные между трубами экранов. Вода в сопла подается под давлением, и в результате падения давления при прохождении через сопла из нее образуется пароводяная струя, направленная на противоположно расположенные участки экранов, фестонов, ширм. Большая плотность пароводяной смеси и наличие недоиспарившейся в струе воды оказывают эффективное разрушающее действие на отложение шлака, который удаляется в нижнюю часть топки. Воздухоподогреватели Для подогрева воздуха установлен трубчатый воздухоподогреватель. Воздух движется по Z-образной схеме в два хода при внешних перепускных воздуховодах. Движение воздуха и газов встречно-перекрестное. Воздухоподогреватель выполнен из труб Ø 40х1,5 мм (сталь 10). Трубчатые воздухоподогреватели (ТВП) осуществляют прямой нагрев воздуха продуктами сгорания. ТВП – поверхность нагрева, состоящая из отдельных секций (кубов), каждая из которых представляет набор вертикальных стальных труб 3 диаметром 28-51 мм и толщиной стенки

Рис.15 – Трубчатый воздухоподогреватель котла. Концы труб герметично закреплены в отверстиях горизонтальных трубных досок 2. Секции соединены коробами 5 с компенсаторами 4. Дымовые газы движутся сверху вниз внутри труб, а воздух обтекает трубы в горизонтальном направлении.

Расчетная часть Характеристики топлива Экибастузский уголь Характеристики топлива Экибастузский уголь Теоретическое количество сухого воздуха вычисляют по формуле

Аналогично, теоретические (минимальные) объемы продуктов сгорания полученные при полном сгорании одного килограмма топлива вычисляют по формулам -теоретический объем воздуха:

теоретический объем трехатомных газов (СО2, SО2):

теоретический объем водяных паров:

=0.424 м3/кг (12.4) При избытке воздуха α>1,0 расчет объемов учитывает значение величины α=1,2. - объем водяных паров:

объем дымовых газов:

=7,19 м3/кг (12.6) - Объемные доли трехатомных газов, равные парциальным давлениям газов при суммарном давлении 1,0 кгс/см2: - - - Масса дымовых газов:

Безразмерная концентрация золы в дымовых газах:

где Энтальпия дымовых газов на 1 кг топлива подсчитываются из выражения:

Энтальпия газов при коэффициенте избытка воздуха α=1,1 и температуре газов θ0С,

где Энтальпия теоретически необходимого воздуха при нормальных условиях:

Энтальпию золы:

Разность энтальпий между двумя соседними точками газохода: ΔI = In+1- In кДж/кг Таблица 1 - Объемы газов, объемные доли трехатомных газов

Результаты расчетов приведены в таблице 2. Таблица 2 – Результаты расчетов

Экология энергоблока В газообразных выбросах котельных агрегатов безопасными составляющими для человека являются водяные пары, углекислый газ, кислород и азот. Остальные ингредиенты в той или иной мере являются вредными. Загрязнение происходит за счёт выбросов окислов азота (NOx = NO + NO2), окислов серы (SO2 + SO3), твёрдых золовых частиц. Кроме того, при неполном сгорании топлива в дымовых газах могут находиться окись углерода СО, углеводороды типа СН4, C2H4, безн(а)пирен, сажа. Время существования вредных газообразных веществ в окружающей среде составляет от нескольких часов до нескольких суток. Многие из них постепенно разрушаются или преобразуются в безвредные под действием солнечной радиации и наличия кислорода в воздухе. Аэрозольные твёрдые частицы (сажа, бенз(а)пирен), оседая на поверхности земли, могут накапливаться и участвуют в приземной циркуляции атмосферы. По степени воздействия на организм человека вредные вещества разделяются на несколько классов. К чрезвычайно опасным веществам относятся V2Оз и бенз(а)пирен. Первое соединение образуется в небольшом количестве при сжигании мазута. Бенз(а)пирен может появиться в дымовых газах при сжигании любого топлива с недостатком кислорода. Он также выделяется при медленном разложении сажи. Высокоопасными являются двуокись азота NO2 и серный ангидрид SO3. Окислы азота NOx образуются в основном в зоне наиболее высоких температур факела. Сера топлива сгорает в основном до сернистого ангидрида SO2, относимого по степени вредного воздействия на человека, как и окись азота NO, к третьему классу (умеренно опасные вещества). Серный ангидрид S03 образуется в топках на конечном этапе горения факела из SO2 при избытке атомарного кислорода и дополнительно за счёт катализа на высокотемпературных отложениях пароперегревателя. Его выход составляет около 2-5%. В зоне низкотемпературных поверхностей SO3 преобразуется в пары серной кислоты и частично расходуется в процессе низкотемпературной коррозии. Степень опасности воздействия того или иного вещества на живой организм определяют через отношение действительной концентрации вещества С, мг/м3, к предельно допустимой концентрации (ПДК), мг/м3, в воздухе на уровне дыхания. Это отношение называется токсичной кратностью данного о вещества. Оно должно быть меньше единицы. При одновременном содержании в воздухе нескольких вредных веществ однонаправленного действия, т.е. близких по характеру биологического воздействия на живой организм, происходит усиление отравляющего воздействия, в связи с чем недопустимо присутствие таких веществ в воздухе при концентрациях, близких к ПДК. В этом случае степень опасности оценивают, исходя из принципа сложения токсичных кратностей. Для дымовых газов принцип сложения применяют к следующим веществам: NO, NO2, SO2, SO3, CO. В силу низкой объёмной концентрации окислов серы в дымовых газах (около 0.2%) и огромных расходных объёмов последних очистка газов от SO2 представляется весьма трудной задачей. Более перспективными являются энерготехнологические методы переработки топлива. Удаление NO4 из дымовых газов связано с преодолением ещё больших технологических трудностей по сравнению с удалением SO2. Это определяется более низкой концентрацией NOx в газах (в 2-5 раз меньше) и меньшей химической активностью окиси азота NO, количество которой преобладает над NO2 в дымовых газах. В отличии от газа SO3, выбросы которого из котлов относятся к неуправляемому процессу и зависят только от содержания серы в топливе, концентрация окислов азота в дымовых газах в решающей степени определяется организацией топочного процесса. Окислы азота образуются главным образом за счёт азота и кислорода воздуха в высокотемпературной области горения (при температурах более 1600°С) и в результате окисления собственного азота топлива (эта реакция протекает при температурах ниже 1600°С). Таким образом, главными факторами уменьшения образования NO в топках являются снижение температурного уровня в зоне горения ("низкотемпературное" горение) и уменьшение избытка воздуха. При этом следует помнить, что оба этих фактора в условиях не налаженной работы топки и горелок могут привести к образованию других не менее вредных веществ. Пока не созданы эффективные промышленные установки для удаления вредных примесей из топлива (облагораживания топлива) или улавливания вредных веществ из дымовых газов, одним из способов снижения концентрации токсичных веществ в приземной зоне является применение высоких дымовых труб (высотой до 320 м), развеивающих дымовые газы на большие расстояния. При этом с увеличением высоты дымовой трубы концентрация вредных примесей у поверхности земли снижается обратно пропорционально квадрату отношения высот труб. Повышение высоты дымовых труб не является радикальным средством защиты окружающей среды от промышленных выбросов. Эта мера обеспечивает только местное снижение концентраций вредных веществ в приземном слое атмосферы. Предельные допустимые концентрации некоторых веществ приведены в таблице 3.

Таблица 3 - Предельные допустимые концентрации некоторых вредных веществ в воздухе населённых пунктов, мг/ м3

Эксплуатация ТЭЦ связана с использованьем большого количества воды. Вода, выводимая из цикла электростанции - сточная вода также как и дымовые газы пагубно влияют на человека и окружающую его живую природу. Воды после охлаждения конденсаторов турбин и воздухоохладителей несут, как правило, только так называемое тепловое загрязнения, так как их температура на 8-10°С превышает температуру воды в источнике. В некоторых случаях охлаждающие воды могут вносить в природные водоемы и посторонние вещества. Это обусловлено тем, что в систему охлаждения включены также и маслоохладители, нарушение плотности которых может приводить к проникновению нефтепродуктов (масел) в охлаждающую воду. На мазутных ТЭС образуются сточные воды, содержащие мазут. Сбросные воды значительно загрязнены взвешенными веществами, имеют повышенную минерализацию и в большинстве случаев повышенную щелочность. В них могут содержаться соединения фтора, мышьяка, ртути, ванадия. Влияние сточных вод на природные водоемы оказывает вред экосистемам, живущим в водоемах. «Тепловое» загрязнение оказывает прямое влияние на скорость протекания химических реакций, с другой стороны на скорость восстановления дефицита кислорода. При повышении температуры ускоряются процессы размножения гидробионтов. Резкий перепад температур приводит к гибели рыбы и представляет серьезную угрозу рыбному хозяйству. Наличие в воде нефтепродуктов делает воду непригодной для питья. Особенно большой ущерб наносится рыбному хозяйству. Рыбы наиболее чувствительны к изменению химического состава воды и к попаданию в нее нефтепродуктов в эмбриональном периоде. Для очистки воды от нефтепродуктов применяют методы отстаивания, флотации и фильтрования.

Список использованной литературы 1. Двойнишников В.А., Деев Л.В., Изюмов М.А. Конструкция и расчет котлов и котельных установок. – М.: Машиностроение, 1988 г. 2. Деев Л.В, Балахничев Н.А. Котельные установки и их обслуживание. - М.: Высшая школа, 1990 г. 3. Тепловые и атомные электрические станции: справочник. - М.: Энергоиздат, 1982 г. 4. Сидельковский Л.Н., Юренев В.Н. Котельные установки промышленных предприятий. - М.: Энергоатомиздат, 1988 г. 5. Безносов А.В., Бокова Т.А. Котельная установка энергоблока: методическое пособие. - Н. Новгород.: Типография НГТУ, 2005 г. 6. Нормативный метод теплового расчета котельного агрегата

Содержание 1 Введение…………………………………………………………….3 2 Характеристики топлива……….......................................................5 3 Описание котельного агрегата……………………………………..7 4 Система хранения, подготовки и подачи топлива………………..13 4.1 Приемные устройства топлива……………………………….13 4.2 Технологическая схема подготовки топлива к сжиганию….13 5 Система приготовления и подачи воздуха ………………………..16 6 Описание и схема топочного устройства.………………………….18 7 Описание и схема конструкции устройств ввода топлива в топку…………………………………………………………………19 8 Система шлакозолоудаления…………………………………………21 9 Описание и схемы очистки поверхностей нагрева от отложений…………………………………………………………….23 9.1 Обдувка………………………………………………………….23 10 Описание и схема системы удаления дымовых газов………………25 10.1 Очистка дымовых газов от сернистых веществ……………..26 10.2 Методы снижения выбросов оксидов азота…………….……27 11 Конструктивное решение основных поверхностей нагрева……….28 11.1 Радиационно-испарительные поверхности нагрева…………………………………………………….……28 11.2 Пароперегреватели и экономайзеры…………………….……29 11.3 Воздухоподогреватели………………....………………………31 12 Расчетная часть………………………………………………………..33 13 Экология энергоблока…………………………………………………39 Список использованной литературы……………………………………..43

Введение Из общего количества вырабатываемой в нашей стране электроэнергии большая доля приходится на тепловые электростанции. Данное обстоятельство ставит перед теплоэнергетикой сложные и ответственные задачи по экономии топлива, обеспечению надежности оборудования, улучшению его конструктивных решений, направленных на снижение удельной металлоемкости, совершенствованию технологии изготовления, уменьшению сроков монтажа, повышению степени автоматизации управления рабочим процессом, выполнению возрастающих требований по охране окружающей среды. Успешное решение этих задач, способствующих ускорению экономического развития страны, во многом зависит от уровня конструкторско-технологической подготовки специалистов. Поиск оптимальных конструктивных технических решений неразрывно связан с глубоким знанием процессов, протекающих в проектируемом оборудовании, выбором современной технологии, учетом условий работы оборудования и требований его транспортировки, монтажа и ремонта. Здесь изложены основы конструирования важнейшего теплосилового оборудования тепловых электростанций – котла. Рекомендациям по расчету и проектированию, основанным на действующих нормативных документах, сопутствует рассмотрение физической сущности процессов, протекающих в котлах. Сначала показывается место котельной установки (парового котла) в технологическом процессе производства тепловой и электрической энергии, в организации теплоснабжения потребителей. Далее приводятся общие сведения об объекте изучения - паровом котле и его оборудовании, о типах и особенностях различных котлов, рассматриваются характеристики используемых в котельной установке компонентов: топлива (как источника энергии), продуктов сгорания (основного теплоносителя), воды и водяного пара (рабочего тела). Рассмотрение конструкции парового котла, его элементов и вспомогательного оборудования сопровождается изучением физико-химических процессов, протекающих в этом оборудовании, их воздействия на надежность и экономичность котла.

Характеристики топлива

Под энергетическим топливом понимают горючие вещества, которые экономически целесообразно использовать для получения тепловой и электрической энергии. Это сложные углеродистые и углеводородистые соединения, содержащие некоторое количество минеральных веществ, образовавшиеся из продуктов разложения растительного и животного происхождения за счет процессов, происходивших под давлением и без доступа воздуха на протяжении длительного времени. Обычно топливо состоит из горючей, негорючей (минеральной) частей и влаги. В состав горючей части входят углерод С, водород Н. Углерод является одной из главных составляющих топлива, содержится в нем в виде сложных соединений с кислородом, азотом. Чем больше его в составе, тем выше теплота сгорания топлива (количество теплоты), выделяющееся при сгорании единицы массы вещества. Водород содержится в топливе в небольших количествах (2-10%). Поэтому количество теплоты, выделяемое при сжигании водорода топлива, невелико, хотя теплота его сгорания в 4 раза выше, чем углерода. Кроме горючих элементов в топливо входят кислород О и азот N, находящиеся в сложных соединениях с горючими элементами. Кислород в составе топлива находится в различных соединениях, в том числе и с горючими элементами, снижая тем самым количество теплоты, выделяемой при сжигании топлива. Поэтому кислород относят к внутренней балластной составляющей топлива. Азот, как и кислород, относят к внутреннему балласту топлива. Содержание его в топливе невелико. При горении большая часть азота топлива переходит в токсичные оксиды NО и NO2. Серу в зависимости от вида соединения, в которое она входит, делят на органическую

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 153; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.51.117 (0.095 с.) |

, если она связана с углеродом, водородом, азотом и кислородом; калчеданную

, если она связана с углеродом, водородом, азотом и кислородом; калчеданную  - соединение с железом (обычно это железный колчедан); сульфатную

- соединение с железом (обычно это железный колчедан); сульфатную  , находящуюся в виде соединений

, находящуюся в виде соединений  ,

,

. Сера, входящая в состав органических и колчеданных соединений, участвует в процессе горения, выделяя при этом теплоту и образуя сернистый

. Сера, входящая в состав органических и колчеданных соединений, участвует в процессе горения, выделяя при этом теплоту и образуя сернистый  и серный

и серный  ангидриды. Минеральной частью топлива считаются негорючие примеси. Количество их определяется происхождением топлива и технологией его добычи. Они также относятся к внутреннему балласту топлива.

ангидриды. Минеральной частью топлива считаются негорючие примеси. Количество их определяется происхождением топлива и технологией его добычи. Они также относятся к внутреннему балласту топлива.

, %

, %

, %

, %

Рис.8 – Установка скреперного шлакоудаления

Рис.8 – Установка скреперного шлакоудаления

мм (рис.15). ТВП опирается на балки 1, соединенные с каркасом 7

мм (рис.15). ТВП опирается на балки 1, соединенные с каркасом 7

м3/кг (12.1)

м3/кг (12.1) м3/кг (12.2)

м3/кг (12.2) м3/кг (12.3)

м3/кг (12.3)

м3/кг (12.5)

м3/кг (12.5)

(12.7)

(12.7) (12.8)

(12.8) кг/кг (12.9)

кг/кг (12.9) кг/кг (12.10)

кг/кг (12.10) =1,05- доля золы топлива уносимой газами [4]

=1,05- доля золы топлива уносимой газами [4] кДж/кг (12.11)

кДж/кг (12.11) кДж/кг (12.12)

кДж/кг (12.12) - энтальпия 1 м3 влажного воздуха,

- энтальпия 1 м3 влажного воздуха,  - углекислого газа,

- углекислого газа,  - азота и

- азота и  - водяных паров [4]

- водяных паров [4] , кДж/кг (12.13)

, кДж/кг (12.13) кДж/кг (12.14)

кДж/кг (12.14)

, кДж/кг

, кДж/кг

,

кДж/кг

,

кДж/кг