Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Полимерные композиционные материалыСодержание книги Поиск на нашем сайте

ПОЛИМЕРНЫЕ КОМПОЗИЦИОННЫЕ И КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ ДЛЯ ТАРЫ И УПАКОВКИ

Методические указания к лабораторным работам

Казань 2002 Составители: доц. М.Ф. Галиханов доц. Л.А. Бударина

Полимерные композиционные и конструкционные материалы для тары и упаковки: Метод. указания к лабораторным работам / Казан. гос. технол. ун-т; Сост.: М.Ф. Галиханов, Л.А. Бударина. Казань, 2002. 32 с.

Рассмотрена методика проведения 9 лабораторных работ. Предназначены для студентов, обучающихся по специальностям 072500 – «Технология и дизайн упаковочного производства», 250600 «Технология переработки пластических масс и эластомеров», 250500 «Химическая технология высокомолекулярных соединений», изучающих дисциплины «Физикохимия полимеров», «Полимерные композиционные материалы», а также может быть использована при учебных научно-исследовательских работах студентов. Подготовлены на кафедре технологии переработки полимеров и композиционных материалов.

Печатаются по решению методической комиссии специальностей технологического профиля.

Рецензенты: д-р техн. наук Сироткин О.С. канд. техн. наук Охотина Н.А.

Редактор Л.Г. Шевчук Корректор Ю.Е. Стрыхарь

Лицензия № 020404 от 06.03.97 г. Подписано в печать.2002 г Формат 60 ´ 84 1/16 Бумага писчая. Печать RISO. 1,93 усл. печ. л. 2,0 уч. - изд. л. Тираж 100 экз. Заказ «С». Казанский государственный технологический университет

Офсетная лаборатория Казанского государственного технологического университета 420015, Казань, К. Маркса, 68 ВВЕДЕНИЕ

Сегодня системы рынка и распределения не могут существовать без упаковки. Все больше и больше товаров поступает на рынок предварительно упакованными. Упаковка - это средство или комплекс средств, обеспечивающих защиту продукции от повреждений и потерь, а окружающую среду от загрязнения и способствующих рациональной организации процесса хранения, реализации и транспортировке продукта. Стремительный рост потребления полимерных тароупаковочных средств (по сравнению с другими видами упаковочных материалов) обусловлены уникальным комплексом свойств синтетических и природных полимеров и изделий из них, включая практически неограниченные возможности модифицирования полимерной матрицы. По оценкам специалистов мировой товарный оборот полимерных упаковочных материалов в 1999 году составил 140 млрд долларов США, а к 2010 году составит около 225 млрд долларов США. В то же время, ни один сектор промышленности не подвержен столь многим усовершенствованиям и столь тесной адаптации к научным открытиям, как упаковочный. Создание новых видов упаковки требует новые материалы с заранее заданными свойствами. В то же время получение таких материалов связано не с синтезом новых соединений, а с модификацией уже известных и широко применяемых. Комбинирование различных веществ является сегодня одним из основных способов создания новых материалов. Такие материалы называются композиционными.

Рис. 3. Гидравлический пресс ПГ-60

Навеску полимера или полимерного композита поместить в пресс-форму, которая представляет собой рамку, помещенную между двумя шлифованными пластинами, и имеет размеры и толщину, соответствующие размерам образца. Для предотвращения прилипания прессуемого образца к пластинам формы, между пластинами и навеской материала при сборке формы прокладывают пленку из лавсана, целлофана или триацетата целлюлозы. Далее установить пресс-форму между охлаждающими плитами, поместить их на нижнюю нагреваемую плиту и опустить на них верхнюю нагреваемую плиту путем включения двигателя пресса кнопкой «пуск» 10 и нажатием кнопки «вниз», расположенных на панели приборов пресса. После выдержки времени нагрева образца сомкнуть плиты пресса под давлением теми же кнопками. В некоторых случаях, необходима подпрессовка образца. Для этого нужно на несколько секунд перед подачей давления разомкнуть пресс путем включения двигателя кнопкой «пуск» и нажатием кнопки «вверх», расположенные на панели приборов пресса. Выдержав образцы под давлением необходимое время, подать охлаждающую воду на необходимое время tохл. После охлаждения снять давление с плит и разомкнуть пресс, извлечь форму, разобрать ее, извлечь образцы и привести пресс в исходное состояние. Температура и давление прессования, время прогрева образца, выдержки под давлением и охлаждения указаны в технологической карте прессования (табл. 1).

Таблица 1 Технологическая карта получения композиционного материала

Таблица 2. Рецептуры полимерных композиционных материалов.

Методика работы: Навеску полимера и порошкообразного наполнителя согласно указанной преподавателем рецептуры из таблицы 2 смешивают на вальцах и приготавливают пленки полученных полимерных композиционных материалов на гидравлическом прессе. Полученные пленки должны быть цельными, гладкими, блестящими, без трещин, пузырьков и других дефектов.

Задания. * 1. Приготовить пленку полимера. 2. Приготовить полимерные композиционный материал по рецептуре из таблицы 1 и пленки из них. * – Здесь и далее – при оформлении отчетов пользоваться стандартом вуза СТП 2069635-23-88 [11].

Лабораторная работа № 2 Рис. 6. Прибор ИИРТ

Технические данные прибора ИИРТ:

Методика работы: Включают прибор в электрическую сеть, установив на задатчике температуры 3 необходимое значение. После прогрева прибора производят корректировку температуры измерительной камеры до заданной величины с точностью до ± 0,5 °С. Полимер или полимерную композицию загружают в измерительную камеру 1 на 3/4 ее глубины небольшими порциями, уплотняя их специальным штоком. С помощью штурвала 9 опускают шток 5 без груза в камеру и выдерживают в течение 5 минут для прогрева композиции. Затем на шток помещают необходимый груз. После выдавливания полимера в течение 1 – 3 минут срезают выдавленный жгутик полимера, включают секундомер 14 и через определеные промежутки времени острым ножом производят периодическое последовательное срезание жгутиков длиной 40 – 60 мм. При испытании выдавливается не менее 5-и образцов, которые затем взвешивают на аналитических весах с точностью до 0,1 мг. При окончании испытаний сопло вынимают из цилиндра, прочищают и вытирают тканью. Рабочий цилиндр и шток специальными стержнями протираются до блеска. После очистки прибор отключают от электросети. Результаты измерения заносят в таблицу 4.

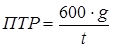

Обработка результатов. Показатель текучести расплава (ПТР) рассчитывается как среднее арифметическое результатов взвешивания всех жгутиков по формуле:

где g – вес выдавленного жгутика полимера, г; t – промежуток времени вытекания одного образца, сек.

Задания. 1. Построить зависимость ПТР от содержания наполнителя в полимерном композиционном материале. 2. Сделать вывод о влиянии наполнителя на ПТР расплава ПКМ. Таблица 4. Реологические свойства полимеров и полимерных композиций

Лабораторная работа № 4

Получение пенополиэтилена.

Цель работы: Получить пенополиэтилен и определить его степень вспенивания.

Приборы и оборудование: Форма для получения пенопласта, термошкаф, термометр, линейка.

Материалы, используемые в работе: представляют собой композиции ПЭВД с различными содержаниями твердого газообразователя ЧХЗ-21.

Методика работы: Навеску полимера, наполненного газообразователем, помещают в формующую емкость, предварительно смазанную антиадгезивом. Форму ставят в термошкаф, нагретый до температуры 200 °С и держат в нем в течение 60 мин. Затем форму извлекают из термошкафа, охлаждают, разбирают и вынимают полученный пенополиэтилен. Затем производят замер объема полученного материала и данные заносят в таблицу 5.

Обработка результатов. Кажущаяся плотность rк определяется как отношение массы пенопласта m к его объему V:

Степень вспенивания К определяется как отношение объема пенополиэтилена V к объему полимера, пошедшего на получение пенопласта V1:

Таблица 5 Условия получения и параметры пенополиэтилена

Задания. 1. Получить вспененные ПКМ, определить их плотность и степень вспенивания. 2. Построить зависимость степени вспенивания от содержания газообразователя в пенополиэтилене.

Лабораторная работа № 5

Получение текстолита.

Цель работы: Получить текстолит и определить его механические свойства.

Приборы и оборудование: Форма открытого типа, кисть, валик

Материалы, используемые в работе: Эпоксидная смола ЭД-20, отвердитель ПЭПА, ткань (стекло- или хлопчатобумажная), ножовка, толщиномер, линейка.

Методика работы: Навеску термореактивной смолы 30 – 50 г (по заданию преподавателя) тщательно смешивают с отвердителем в соотношении 10: 1. Полученную смолу валиком или кистью помещают на лист лавсана. Нарезанные куски ткани (квадраты со стороной 8 – 12 см) укладывают на лавсановую пленку послойно. В процессе выкладки каждый слой ткани пропитывают связующим, следя за тем, чтобы оно равномерно смочило наполнитель. Каждый последующий слой прикатывают к предыдущему во избежание образования пузырьков воздуха и пор, набирая, таким образом, пакет заданной толщины. Содержание волокнистого наполнителя связующего должно составлять около 75 % и 25 % соответственно. Затем пакет накрывают сверху еще одним листом лавсана и оставляют отверждать на некоторое время (не менее 24 часов). После этого, форму разбирают, разрезают полученный композиционный материал на полоски шириной 10 – 15 мм и подвергают испытаниям на разрывной машине. Данные испытаний заносят в таблицу 6. Таблица 6. Деформационно-прочностные свойства волокнита

Обработка результатов. Сначала рассчитывают поперечное сечение рабочей части полоски волокнита S0, затем вычисляют значения относительного удлинения при разрыве e и разрушающее напряжение при растяжении sр. S0 = h × d, см2, e = (Dl / l0) × 100, % sр = Fр / S0, кгс/см2 где l0 – начальная длина рабочей части образца, см; Dl – прирост длины рабочей части образца, см. Значения e и sр вычисляют как среднее арифметическое по 5 параллельным опытам.

Задания. 1. Получить композицию на основе термореактивной смолы и слоистого наполнителя. 2. Определить механические свойства полученного композита.

Лабораторная работа № 6

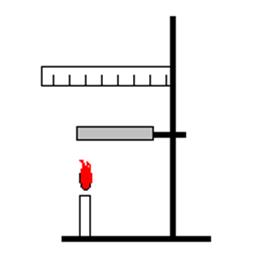

Определение горючести ПКМ.

Цель работы: Оценить влияние антипирена на горючесть ПКМ (ГОСТ 17088-71)

Приборы и оборудование: Форма для изготовления брусков, штатив, секундомер, металлическая линейка.

Образцы для испытаний готовятся следующим способом: в полиэтиленовом стакане 20 г эпоксидной смолы смешивают с 1 г антипирена (трихлорэтилфосфат), а затем добавляют 2 г отвердителя. Композицию тщательно перемешивают и выливают в специальную форму для получения бруска. Аналогично готовят композицию с 4 г антипирена и без антипирена. Композиции оставляют для отверждения не менее чем на 24 часа. После отверждения бруски вынимаются для проведения испытаний. Методика работы:

Результаты испытаний заносят в таблицу 7.

Таблица 7 Свойства композиционных материалов

Задания. 1. Получить негорючую композицию на основе эпоксидной смолы. 2. Определить зависимость горючести ПКМ от содержания антипирена.

Лабораторная работа № 7

Получение короноэлектрета.

Цель работы: Получить короноэлектрет на основе полимеров и полимерных композиционных материалов.

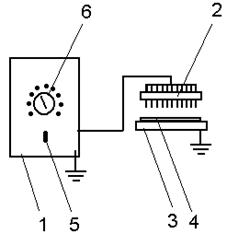

Приборы и оборудование: Генератор высокого напряжения, коронирующая ячейка, состоящая из держателя образца и 196 заостренных электродов, равномерно расположенных на площади 49 см2 в виде квадрата (рис. 8).

Рис. 8. Схема коронирующей установки: 1 – генератор высокого напряжения, 2 – система коронирующих электродов, 3 – держатель образца, 4 – образец, 5 – тумблер включения - выключения генератора, 6 – регулятор подаваемого генератором напряжения

Материалы, используемые в работе: Пленки полимеров и полимерных композиционных материалов, полученные в работе 1.

Методика работы: Пленку полимера или композиционного материала поместить в термошкаф, нагретый до температуры предварительного нагрева tнагр и выдержать необходимое время предварительного нагрева tнагр (по заданию преподавателя). После этого пленку поместить в коронирующую ячейку, предварительно установив необходимое расстояние между электродами и держателем образца h. Поляризацию полимерных пленок осуществлять при определенных напряжении поляризации Uпол и времени поляризации tпол (по заданию преподавателя) включением тумблера «вкл» на передней панели генератора высокого напряжения, подсоединенного к ячейке. После поляризации выключить генератор, извлечь образец и спустя 1 час измерить его электретные характеристики, по методике, описанной в методических указаниях [6]. Измерения электретных характеристик полученного короноэлектрета проводить регулярно по заданию преподавателя. Категорически запрещается работать на коронирующей и измерительных установках без резинового коврика на полу и без резиновых перчаток!

Обработку результатов проводить по методике, описанной в методических указаниях [6]. Полученные данные занести в таблицу 8. Таблица 8 Параметры поляризации и свойства композиционных электретов

Задание. 1. Получить короноэлектреты на основе полимеров и полимерных композиционных материалов. 2. Построить зависимость электретных характеристик полученных короноэлектретов от времени хранения. 3. Построить зависимость электретных характеристик полученных короноэлектретов от содержания наполнителя в композиции.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Вопросы к работе 1. 1. Характеристика процесса смешения. 2. Простое и диспергирующее смешение. 3. Способы повышения качества диспергирования наполнителя. Вопросы к работе 2. 1. Основные характеристики дисперсных наполнителей. 2. Основные закономерности изменения модуля упругости, твердости, относительного удлинения, ударной вязкости, температуры хрупкости полимеров при наполнении порошками. 3. Агломерация наполнителей и ее влияние на деформационно-прочностные свойства композиции. 4. Явление и механизм усиления полимеров порошкообразными наполнителями. Вопросы к работе 3. 1. Основные закономерности изменения реологических характеристик полимеров при наполнении порошками. 2. Влияние характеристик наполнителя на реологические свойства ПКМ. Вопросы к работе 4. 1. Методы вспенивания полимеров, их сущность 2. Основные классы вспенивающих агентов для полимеров. 3. Влияние технологических параметров на структуру пенопластов. 4. Методы получения вспененных изделий. Вопросы к работе 5. 1. Методы переработки полимеров с волокнистыми наполнителями. 2. Анизотропия свойств волокнитов и методы их устранения. 3. Влияние соотношения компонентов и их модулей упругости на прочностные свойства волокнитов. 4. Механизм усиления полимеров волокнами. 5. Влияние различных факторов на свойства полимеров с волокнистым наполнителем. Вопросы к работе 6. 1. Основные характеристики горючести (негорючести) полимеров и методы их определения. 2. Методы и способы придания пониженной горючести полимерным материалам. 3. Основные классы антипиренов. Вопросы к работе 7. 1. Электретное состояние диэлектриков. Основные виды электретов. 2. Основные характеристики электретов. 3. Влияние условий получения электретов на их свойства. Вопросы к работе 8. 1. Адгезия. Работа адгезии. Равенство Дюпре – Юнга. 2. Адгезионная прочность. Методы определения. Характер разрушения адгезионного соединения. 3. Адсорбционная (молекулярная) теория адгезии. 4. Теория адгезии, основанная на рассмотрении разрушения. Вопросы к работе 9. 1. Сварка полимеров. Основные методы сварки. 2. Типы сварных соединений и швов.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Полимерная тара и упаковка. Под ред. С.В. Генеля. - М.: Химия, 1980. - 272 с. 2. Соломенко М.Г., Шредер В.Л., Кривошей В.Н. Тара из полимерных материалов. - М.: Химия, 1990. - 400 с. 3. Заикин А.Е., Галиханов М.Ф. Теоретические основы создания полимерных композиционных материалов: Учеб. пособие. Казань: КГТУ, 2001. 138 с. 4. Тара и упаковка: Учебник / Т.И. Аксенова, В.В. Ананьев, Н.М. Дворецкая и др.; Под ред. Э.Г. Розанцева. – М.: МГУПБ, 1999. – 180 с. 5. Н.Ф. Ефремов. Тара и ее производство: Учебное пособие. М.: Изд-во МГУП, 2001. 312 с. 6. Бударина Л.А., Галиханов М.Ф. Электрические свойства полимерных пленочных материалов для тары и упаковки: Метод. указания к лабораторным работам. Казань: КГТУ, 2000. 20 с. 7. Лущейкин Г. А. Полимерные электреты. М.: Химия, 1984. 184 с. 8. Пинчук Л.С., Гольдаде В.А. Электретные материалы в машиностроении. Гомель: Инфотрибо, 1998. 288 с. 9. Журнал «Тара и упаковка». 10. Информационный бюллетень «Полимерные материалы. Изделия, оборудование, технологии». 11. Стандарт КХТИ СТП 2069635-23-88.

ПРИЛОЖЕНИЯ

Приложение 1 Единицы физических величин СИ

Приложение 2 Соотношение между единицами измерения СИ и наиболее часто встречающимися единицами других систем.

Приложение 3 Свойства основных наполнителей, применяемых для получения ПКМ.

где d - средний диаметр частиц; r - плотность; m - коэффициент Пуассона; kE - коэффициент Эйнштейна; Sуд - удельная поверхность; jm - максимальная объемная доля при наиболее плотной упаковке; sр - разрушающее напряжение при растяжении; Е - модуль упругости при растяжении; Cp - удельная теплоемкость; K - коэффициент теплопроводности; a - термический коэффициент расширения; e - диэлектрическая проницаемость; n - показатель преломления. Окончание приложения 3 Свойства основных наполнителей, применяемых для получения ПКМ.

ПОЛИМЕРНЫЕ КОМПОЗИЦИОННЫЕ И КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ ДЛЯ ТАРЫ И УПАКОВКИ

Методические указания к лабораторным работам

Казань 2002 Составители: доц. М.Ф. Галиханов доц. Л.А. Бударина

Полимерные композиционные и конструкционные материалы для тары и упаковки: Метод. указания к лабораторным работам / Казан. гос. технол. ун-т; Сост.: М.Ф. Галиханов, Л.А. Бударина. Казань, 2002. 32 с.

Рассмотрена методика проведения 9 лабораторных работ. Предназначены для студентов, обучающихся по специальностям 072500 – «Технология и дизайн упаковочного производства», 250600 «Технология переработки пластических масс и эластомеров», 250500 «Химическая технология высокомолекулярных соединений», изучающих дисциплины «Физикохимия полимеров», «Полимерные композиционные материалы», а также может быть использована при учебных научно-исследовательских работах студентов. Подготовлены на кафедре технологии переработки полимеров и композиционных материалов.

Печатаются по решению методической комиссии специальностей технологического профиля.

Рецензенты: д-р техн. наук Сироткин О.С. канд. техн. наук Охотина Н.А.

Редактор Л.Г. Шевчук Корректор Ю.Е. Стрыхарь

Лицензия № 020404 от 06.03.97 г. Подписано в печать.2002 г Формат 60 ´ 84 1/16 Бумага писчая. Печать RISO. 1,93 усл. печ. л. 2,0 уч. - изд. л. Тираж 100 экз. Заказ «С». Казанский государственный технологический университет

Офсетная лаборатория Казанского государственного технологического университета 420015, Казань, К. Маркса, 68 ВВЕДЕНИЕ

Сегодня системы рынка и распределения не могут существовать без упаковки. Все больше и больше товаров поступает на рынок предварительно упакованными. Упаковка - это средство или комплекс средств, обеспечивающих защиту продукции от повреждений и потерь, а окружающую среду от загрязнения и способствующих рациональной организации процесса хранения, реализации и транспортировке продукта. Стремительный рост потребления полимерных тароупаковочных средств (по сравнению с другими видами упаковочных материалов) обусловлены уникальным комплексом свойств синтетических и природных полимеров и изделий из них, включая практически неограниченные возможности модифицирования полимерной матрицы. По оценкам специалистов мировой товарный оборот полимерных упаковочных материалов в 1999 году составил 140 млрд долларов США, а к 2010 году составит около 225 млрд долларов США. В то же время, ни один сектор промышленности не подвержен столь многим усовершенствованиям и столь тесной адаптации к научным открытиям, как упаковочный. Создание новых видов упаковки требует новые материалы с заранее заданными свойствами. В то же время получение таких материалов связано не с синтезом новых соединений, а с модификацией уже известных и широко применяемых. Комбинирование различных веществ является сегодня одним из основных способов создания новых материалов. Такие материалы называются композиционными.

ПОЛИМЕРНЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

Композиционными называются материалы, образованные объемным сочетанием двух или большего числа химически разнородных компонентов с четкой границей между ними. Полимерные композиционные материалы (ПКМ)- это такие композиции, где в качестве связующего выступает полимерное вещество. Другими ингредиентами обычно являются наполнители, смягчители, пластификаторы, стабилизаторы, красители, смазывающие вещества, газообразователи, другие полимеры и т.д. ПКМ обычно классифицируют именно по агрегатному состоянию и геометрической форме наполнителя (рис. 1). Порошкообразные наполнители вводят в полимеры для повышения механической прочности и твердости полимеров; снижения себестоимости полимерных материалов или придания полимерам специальных свойств (оптических, электрических, теплофизических и т.д.). Основными причинами упрочнения полимеров частицами высокодисперсного наполнителя являются: - затраты внешней энергии на образование большого числа микротрещин около частиц наполнителя; - ограничение роста микротрещин и их ветвление при встрече с частицами наполнителя; - повышение модуля упругости матрицы из-за ограничения подвижности части адсорбированных на наполнителе макромолекул.

Рис. 1. Классификация ПКМ

В полимеры могут вводить наполнители, инициирующие био-, фото- и вододеструкцию (для ускорения разрушения ПКМ после использования). Это особенно важно для создания упаковочных материалов, являющихся одним из основных источников загрязнения окружающей среды. В последние годы в состав полимерных упаковочных материалов начали вводить ферментные добавки, действие которых направлено на стимуляцию биохимических превращений пищевого сырья с целью улучшения его питательной ценности, товарных, технологических и кулинарных свойств («активные упаковки»). Обладая высокой прочностью, волокна являются наиболее эффективными армирующими усиливающими наполнителями, используемыми ка

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 260; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.43.194 (0.017 с.) |

,

, .

. .

. Рис. 7. Установка для определения горючести материалов

Рис. 7. Установка для определения горючести материалов