Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лабораторная работа № 1. ШтангенинструментСодержание книги

Поиск на нашем сайте

ВИДЫ измерений Методические указания к выполнению лабораторных работ

Архангельск

Рассмотрены и рекомендованы к изданию методической комиссией химико-технологического факультета Архангельского государственного технического университета 25 октября 2005 г.

Составители: Т.М. Владимирова, ассис.; А.Е. Коптелов, доц., канд. техн. наук

Рецензент Л.Н. Кузнецова, доц., канд. хим. наук

УДК 389.004 Владимирова Т.М. Виды измерений: методические указания к выполнению лабораторных работ Т.М. Владимирова, А.Е. Коптелов. - Архангельск: Изд-во АГТУ, 2006. –36 с. Подготовлены кафедрой стандартизации, метрологии и сертификации. В методических указаниях приведены схемы и описания средств измерений и лабораторных установок, изложены основные теоретические положения изучаемых разделов, методика выполнения работ и обработки результатов. Предназначены для студентов всех специальностей, изучающих дисциплину "Метрология, стандартизация и сертификация". Ил.13. Табл.14. Библиогр. 8 назв.

ВВедение

Различают средства линейных и угловых измерений общего назначения и узкоспециализированные, предназначенные для решения частных измерительных задач. К механическим средствам измерения длины общего назначения относятся штангенприборы, штриховые и концевые меры длины, микрометрические приборы и измерительные головки. Штриховыми мерами длины называются меры, у которых размер, выраженный в единицах длины, определяется расстоянием между осями двух соответствующих штрихов. Штриховыми мерами являются измерительные линейки, рулетки, брусковые штриховые меры. Брусковые штриховые меры длины представляют собой металлические или стеклянные бруски различного сечения, с нанесенными на них штрихами или шкалами. Эти меры применяются как для непосредственного измерения линейных размеров, так и в качестве шкал приборов и станков. Размеры брусковых штриховых мер длины стандартизованы. Промышленностью выпускаются средства измерения номинальной длиной 60…2000 мм. Допускаемые отклонения от номинальной длины нормируются шестью классами точности, обозначаемыми условно цифрами от 0 до 5. Наименьшая цена деления брусковых мер длины 0,01 мм. Плоскопараллельные концевые меры длины (ПКМД) воспроизводят единицу длины одного фиксированного размера и выполняются в виде прямоугольного параллелепипеда из стали или твердого сплава с двумя взаимно параллельными измерительными поверхностями. Расстояние между измерительными поверхностями определено с высокой точностью и известно (рис. 1.)

Рис.1. Плоскопараллельные концевые меры длины

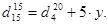

Измерительные поверхности отличаются от других поверхностей меры малой шероховатостью, благодаря чему ПКМД обладают свойством притираемости, т.е. способностью измерительной поверхности одной меры плотно сцепляться с измерительной поверхностью другой меры. Притираемость обусловлена силами молекулярного взаимодействия поверхностей. ПКМД выпускаются в наборах с числом мер разного номинала от 10 до 112. Номинальные значения мер стандартизованы, поэтому притираемость мер позволяем собрать из них блок необходимой длины (от 0,1 до 1000 мм). В зависимости от точности изготовления ПКМД относят к классам точности 00; 01; 0; 1; 2; 3. Перед притиркой, выбранные для составления блока меры очищают от смазки, промывают бензином и вытирают насухо чистой салфеткой. После этого прикасаться руками к измерительной поверхности нельзя. Подготовленные таким образом меры притирают путем прикладывания или надвигания одной меры на другую. Для удобства пользования мерами, к наборам ПКМД поставляются наборы принадлежностей. Общие положения Штангенинструмент широко применяется для измерения линейных размеров, как наружных, так и внутренних с точностью 0,1; 0,05 или 0,02 мм, а так же при разметке заготовок в процессе изготовления деталей. К этому типу инструмента относятся штангенциркули, рейсмасы, глубиномеры и зубомеры. Отличительным признаком всех штангенинструментов является наличие в них двух шкал - основной и нониусной. Основная шкала наносится на штангу инструмента и имеет, как правило, цену деления 1 мм (реже 0,5 мм) и предназначена для отсчета размеров с точностью до 1 мм (или до 0,5 мм). Нониусная шкала устанавливается на подвижной рамке инструмента и позволяет снимать размеры с точностью 0,1, 0,05 или 0,02 мм в зависимости от конструкции шкалы. При измерении штангенинструментами используют метод совпадений. Метод измерений - это способ решения измерительной задачи, характеризуемый его теоретическим обоснованием и разработкой основных приемов применения средств измерений (СИ). В основе метод совпадений лежит способность глаза человека фиксировать совпадение штрихов двух шкал. Глаз достаточно легко улавливает расхождение штрихов в 0,1 мм. Расхождение 0,05 мм улавливается гораздо труднее; 0,02 мм находится на грани возможности глаза, а разницу в 0,01 мм глаз уловить не в состоянии. Вот почему инструмент с отсчетом 0,02 мм применяется довольно редко, а с отсчетом 0,01 мм не изготовляется совсем. Описание средств измерений Штангенциркуль (рис.2) – раздвижной измерительный инструмент для линейных измерений. Он состоит из штанги 1 с неподвижными губками 2 и 9 и подвижной рамки 7 с губками 3 и 8. На штанге 1 нанесены деления (штрихи) на расстоянии 1 мм, на рамке 7 нанесены штрихи дополнительной шкалы – нониуса. В штангенциркуле с точностью отсчета до 0.1 мм нониус имеет 10 равных делений на расстоянии 9 мм (цена одного деления нониуса 9: 10 = 0,9 мм).

Рис.2. Штангенциркуль: 1-штанга; 2 и 9 – губки штанги; 3 и 8 – губки рамки; 4 – зажимный винт; 5 – стержень глубиномера; 6 – нониус; 7 - рамка

Стержень 5 глубиномера скользит в пазу обратной стороны штанги 1, один конец его соединен с рамкой 7. При измерении глубины устанавливают штангу торцом на плоскость детали, а стержень глубиномера перемещают до упора в дно отверстия. Штангенглубиномеры, рейсмасы и зубомеры по устройствам основных и нониусных шкал аналогичны штангенциркулям. Эти инструменты отличаются друг от друга лишь конструкцией, так как предназначены для различных измерительных работ. Штангенглубиномер предназначен для измерения глубин пазов, отверстий, величины выступов и т.д. При измерении глубиномер плотно прижимают основанием к поверхности детали после чего выдвигают штангу до упора в измеряемую поверхность и снимают показания отсчетного устройства. Штангенрейсмас используется в основном для разметки заготовок перед обработкой, но может применяться и для измерения различных поверхностей, расположенных параллельно основанию прибора. Нормальным положением наконечника считается такое, при котором расстояние от основания прибора до измерительной поверхности наконечника равно числу миллиметров, с которого начинается шкала на штанге прибора. Рамка с наконечником при этом должна находиться в самом нижнем положении. Измерение (разметку) проводят на плоской плите, на которой располагается измеряемая деталь и рейсмас.

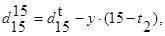

Рис.3. Штангензубомер: 1-вертикальная шкала; 2 – стопорный хомут; 3 –микрометрическое устройство; 4 -упор; 5 -рамка; 6 – горизонтальная шкала

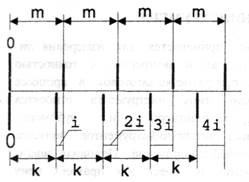

Штангензубомер (рис. 3) предназначен для измерения толщины зуба зубчатого колеса S на заданном расстоянии от вершины зуба h. Для измерения используются две шкалы - вертикальная 1 и горизонтальная 6. На вертикальной шкале с помощью микрометрического устройства 3 и стопорного хомута 2 откладывают величину h. После этого устанавливают зубомер с помощью упора 4 на вершину зуба и сдвигают рамку 5 до смыкания измерительных наконечников на боковых поверхностях зуба. Стопорят рамку и снимают показания толщины зуба S. Величина h рассчитывается по выражению: h = 0,7476 m, где m - модуль зубчатого колеса. Модуль колеса определяют по выражению m = d /(z + 2), где d - наружный диаметр колеса, измеренный линейкой или штангенциркулем. Полученное значение модуля округляют до ближайшего стандартного и в выражение для определения h подставляют стандартное значение модуля. Основная шкала имеет цену деления m. Цена деления нониуса k. Цена деления нониуса меньше цены деления основной шкалы на величину i, называемую отсчетом (или точностью) нониуса. На практике отсчет нониуса i обычно принимают 0,1 или 0,05 мм. Для увеличения длины нониусной шкалы с целью облегчения пользования инструментом интервал деления основной шкалы принимают иногда не m, а 2 m. В общем случае интервал деления основной шкалы может составлять γ m, где γ - модуль нониусной шкалы: может принимать значения 1, 2, 3 и т. д. В любом случае число делений нониуса n будет равно: n = m / i. Расстояние между штрихами нониуса: k = γ m – i При этих параметрах шкал длина нониусной шкалы l будет равна l = k · n = (γ · m – i) · n.

Рис.4 Устройство шкалы нониуса

Методика выполнения работы

Перед началом работы необходимо дать метрологическую характеристику всех средств измерений, используемых при работе, а также проверить правильность настройки прибора. Все средства измерений, независимо от их исполнения, обладают рядом общих свойств, необходимых для выполнения ими функционального назначения. Технические характеристики, описывающие эти свойства и оказывающие влияние на результаты и на погрешности измерений, называются метрологическими характеристиками средств измерений. Метрологические характеристики штангенинструмента, приведенные в паспорте и техническом описании прибора: Основные метрологические характеристики Таблица 1

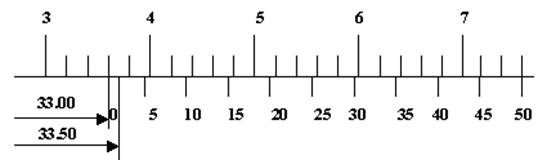

Комплекс метрологических характеристик, установленный на штангенинструмент принимаем достаточным для определения результатов измерений и расчетной оценки с требуемой точностью характеристик инструментальных составляющих погрешностей измерений, проводимой с помощью средств измерений данного вида в реальных условиях (d <3 %). Штангенциркулем произвести обмер детали, выполняя последовательно 10 измерений. При обмере детали определяют три геометрических размера: внутренний диаметр (d), внешний диаметр (D) и глубину отверстия (паза) детали (l) с помощью стержня глубиномера 5 (рис.2.). Так же важно выполнять измерения совместно, т.е. сначала определяют d 1, D 1, l 1, затем d 2, D 2, l 2, и так далее повторяя измерения до n = 10. При измерении штангенинструментом необходимо следить за правильным расположением измерительных наконечников относительно измеряемых поверхностей, то есть не допускать перекосов, наклонов и других ошибок в расположении инструмента. Измерительное усилие должно составлять от 1 до 2 К. Для определения размера с помощью нониуса необходимо по основной шкале определить целое число миллиметров, которое отсекается нулевым штрихом нониусной шкалы и к полученному результату прибавить показания нониусной шкалы. Для снятия показаний нониуса необходимо найти то деление шкалы нониуса, которое наилучшим образом совпадает с каким-либо делением основной шкалы. Это деление нониусной шкалы и покажет число десятых и сотых долей миллиметра. Например, если нулевой штрих нониуса отсек на основной шкале 33 миллиметра, а наилучшее совпадение с одним из штрихов основной шкалы показал третий штрих нониусной шкалы, то на инструменте стоит отсчет 33,50 мм (рис. 5).

Рис. 5. Отсчет 33,50 По результатам измерений представленных в табл.2 и табл.3., представить эскиз замера, на котором отразить полученные результаты. Сделать вывод о точности измерений штангенинструментом.

Лабораторная работа № 2. МИКРОМЕТРИЧЕСКИЙ ИНСТРУМЕНТ

Цель работы - изучить устройство и работу микрометра. Оценить точность средств измерений и результатов измерений. Общие положения Микрометрический инструмент применяется для измерения наружных и внутренних размеров с точностью 0,01 или 0,002 мм. К этому типу инструмента относятся гладкие и рычажные микрометры, нутромеры, глубиномеры и другие специальные приборы. В основе всех этих инструментов лежит пара винт-гайка с шагом 0,5 мм, изготовленная с высокой точностью. Для обеспечения необходимой точности измерений (0,01 мм) предел измерения инструмента не превышает 25 мм. Если ход микровинта инструмента будет более 25 мм, то при этом будет трудно обеспечить его перемещение с погрешностью менее 0,01 мм, то есть погрешность инструмента может оказаться более 0,01 мм, что недопустимо. Описание средств измерений

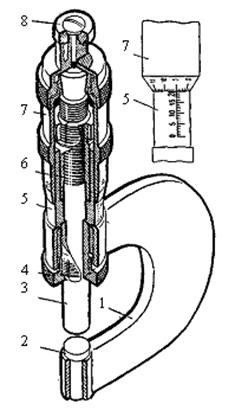

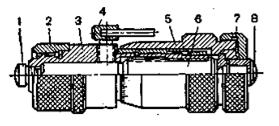

Принципиальная схема устройства микрометра и микрометрической головки приведена на рис. 6. Он состоит из стальной скобы 1, с одной стороны которой имеется неподвижная пятка 2, а с другой - стебель 5 с закрепленной в нем гильзой 6.

Гладкий микрометр Микрометры предназначены для наружных измерений. Изготовляются с диапазонами измерений 0... 25, 25... 50, 50... 75 и т. д. до 300 мм. Конструктивно они мало чем отличаются друг от друга. Различие лишь в габаритных размерах, устройствах трещоток и в соединениях барабана с микровинтом. Разновидностью микрометра является штрихмас, служащий для измерения отверстий диаметром более 50 мм (рис. 8).

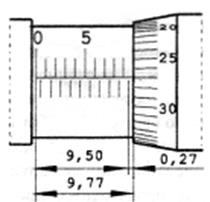

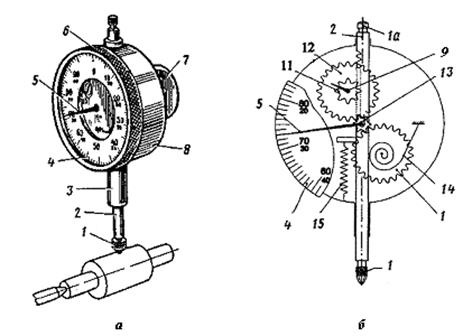

Рис.8. Микрометрический штрихмас: 1 и 8 – измерительные наконечники, 2 – гайка; 3 – стебель; 4 – стопорный винт; 5 – барабан; 6 – микрометрический винт; 7 – установочная гайка На наружную резьбу стебля 3, защищенную гайкой 2, навертываются удлинители, предназначенные для увеличения пределов измерений. Методика выполнения работы Независимо от исполнения порядок проверки, настройки и работы микрометра остаются одинаковыми. Для быстрого (холостого) вращения барабана обычно пользуются накатными кольцами, имеющимися на барабане. При настройке микрометра и при работе барабан необходимо вращать только за трещотку 8 (рис. 6), которая ограничивает крутящий момент на винте 3 и тем самым создает измерительное усилие 1...2 Н. При нарушении этого требования измерительное усилие может оказаться больше или меньше положенного, что приведет к ошибкам при измерении. Для снятия отсчета необходимо определить количество миллиметров, которое отсек обрез барабана на продольной шкале, а затем к этому размеру прибавить отсчет, снятый по круговой шкале барабана. Пример отсчета показан на рис. 2, из которого видно, что обрез барабана прошел 9 мм по верхней шкале и 0,5 мм по нижней (после 9 мм), следовательно, продольная шкала показывает 9,5 мм. На барабане 27-й штрих совпал с продольным штрихом стебля, то есть отсчет по барабану составил 0,27 мм. Следовательно, окончательный отсчет будет 9,77 мм (9,5 + 0,27 = 9,77). При снятии отсчета с продольной шкалы необходимо внимательно следить за положением обреза барабана - показывает ли он целое число миллиметров (8, 12, 18...) или же кратное 0,5 (8,5, 12,5, 18,5...). ЛАБОРАТОРНАЯ работа №3 Общие положения К приборам этой группы относятся приборы с рычажной, зубчатой, рычажно- зубчатой и другими передачами, предназначенными для увеличения перемещения измерительного наконечника до величины, которая может быть считана со шкалы прибора. В практике измерений наиболее часто применяются индикаторы часового типа, индикаторные нутромеры, рычажные скобы, миниметры и другие приборы. Описание средств измерений Индикаторы часового типа выпускаются с ценой деления 0,01 мм и пределом измерения 0... 10 мм и 0... 2 мм; с ценой деления 0,002 мм и пределом измерения 0... 2 мм; с ценой деления 0,001 мм и пределом измерения 0...1 мм Сравнительно редко встречаются индикаторы и с другими характеристиками. Индикаторы с ценой деления 0,01 мм являются наиболее распространенными измерительными головками. Они предназначены для работы в цеховых условиях при выполнении измерительных и контрольных операций. Принцип действия индикатора основан на преобразовании с помощью рычажно-зубчатой передачи линейных перемещений измерительного стержня в угловое перемещение стрелок. Индикатор часового типа имеет две шкалы: большую (круговую) шкалу и малую шкалу. Например, индикатор имеет большую шкалу на которой нанесено 100 делений с ценой деления 0.001 мм и малую шкалу с ценой деления 1 мм. Передаточное отношение рычажно-зубчатой передачи подобрано так, что перемещение измерительного стержня на 1 мм вызывает поворот малой стрелки на одно деление. Таким образом, при измерении отсчет по малой шкале дает перемещение измерительного стержня в миллиметрах, а сотые доли миллиметра отсчитываются по большой шкале. Пределы измерения индикаторов определяются ходом измерительного стержня. Допускаемая погрешность индикаторов нормирована двумя классами точности (0 и 1). Погрешность индикатора класса точности 0 с пределами измерения 0…2 мм не превосходит ±10 мкм, а индикатора того же класса с пределами измерения 0…25 мм – не превышает ±22 мкм. Основанием индикатора часового типа служит корпус 8, внутри которого смонтирован передаточный механизм – реечно-зубчатая передача. Сквозь корпус 8 проходит измерительный стержень 2 с наконечником 1. На стержне 2 нарезана рейка, движения измерительного стержня – рейки 2 передаются зубчатыми колесами стрелке 5, повороты которой отсчитываются по круговой шкале 4. Для установки на «0» круговая шкала поворачивается ободком 6. Для присоединения к стойке индикатор оснащен гильзой 3 или ушком 7.

Рис.9 Индикатор часового типа: а- общий вид, б- принципиальная схема

Принципиальная схема такого индикатора приведена на рис. 9. Стержень 2 с нарезанной на нем зубчатой рейкой перемещается в направляющих корпуса 8 индикатора. Зубчатая рейка находится в зацеплении с колесом 11, на оси которого жестко закреплено колесо 12. С колесом 12 находится в зацеплении колесо 13, на оси которого закреплена стрелка 5. Перемещение измерительного стержня вызывает поворот зубчатых колес 11, 12 и 13 и, в конечном итоге, стрелки 5. Перемещение стержня 2 на 0,01 мм вызывает поворот стрелки 5 на одно деление. Для облегчения работы на циферблате индикатора имеется стрелка 9, которая показывает количество полных оборотов стрелки 5, то есть при перемещении стержня 2 на 1 мм стрелка 9 повернется на одно деление. Зубчатое колесо 10 и пружина 14 устраняют зазоры в соединениях колес и зубчатой рейки и уничтожают, таким образом, погрешность зазоров. Пружина 15 служит для создания измерительного усилия. Для закрепления индикатора на стойке или в державке на его корпусе имеется гильза или ушко. Измерительный стержень 2 имеет два рабочих конца, на которых установлены измерительные наконечники 1 и 1а. Для закрепления индикаторов и установки измеряемых изделий используются вспомогательные приспособления: стойки, штативы, кронштейны. Методика выполнения работы Перед началом проведения измерений необходимо проверить состояние измерительных наконечников, измерительная поверхность которых должна быть чистая и сухая. Затем необходимо установить индикатор на нуль. Для этого измерительному стержню сообщают натяг не менее 0,15 мм и совмещают нулевой штрих шкалы со стрелкой. Для проверки постоянства показаний необходимо поднять измерительный стержень два-три раза на высоту 2-3 мм, а затем отпустить. Если стрелка отклонится от нулевого положения, то необходимо снова совместить с ней нулевой штрих шкалы. Записать метрологическую характеристику используемого инструмента. Метрологическую характеристику прибора, используемого на работе, выбрать согласно таблице 10. Основные технические данные Таблица 10

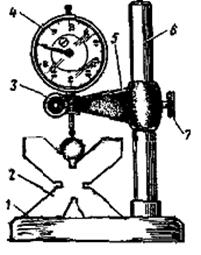

Рис 10. Схема измерительной установки: 1- основание стойки; 2- призма; 3,7 – зажим; 4 – индикатор часового типа; 5 – кронштейн; 6 – стойка; 8- вал

Индикатором часового типа определить биение и прогиб вала, согласно схеме, приведенной на рис. 10. При проведении измерений необходимо следить, чтобы прямой и обратный ход измерительного стержня были плавными, без ударов в конце хода, т.к. это может привести к увеличению погрешности индикатора. При измерениях вращают вал по часовой стрелке в зазоре призмы, и определяют биение вала по шкале индикатора. Полученные данные занести в таблицу 11. Результаты измерений Таблица11

Привести эскиз измерения. На эскизе отметить точку замера. Общие положения Численное значение величины находят путем измерения, т.е. узнают во сколько раз значение данной величины больше или меньше значения величины принятого равным единице. По способу получения числового значения измеряемой величины все измерения делят на прямые, косвенные, совокупные и совместные. Прямым называют измерение, при котором искомое значение величины находят непосредственно из опытных данных. Уравнение прямого измерения имеет вид: y = c×х, где у - значение измеряемой величины в принятых для нее единицах измерения; с- цена деления шкалы; х - результат измерения в делениях шкалы. Косвенным называют измерение, результат которого определяют на основании прямых измерений величин, связанных с измеряемой величиной известной зависимостью. Уравнение косвенных измерений имеет вид: у = f (х 1, х 2, …… хn), где у – искомая величина, является функцией аргументов х 1, х 2, …… хn, измеренных прямым методом. Оценим точность прямых и косвенных измерений при линейно-угловых измерениях и измерениях плотности. Методика выполнения работы

Записать метрологическую характеристику используемого инструмента. Порядок оформления метрологической характеристики рассмотрен в лабораторной работе №1. Произвести измерения детали: внутреннего диаметра втулки, внешнего диаметра втулки, толщину стенки втулки. После проведения измерений детали, полученные результаты измерений и вычислений занести в табл. 12. Привести эскиз замера. На эскизе показать результаты и точки замеров.

Результаты измерений и расчетов Таблица 12

Общие положения Плотность - наиболее распространенная величина, определяемая при исследовании продуктов, наряду с другими константами она позволяет судить о качестве исследуемого продукта. Плотностью r называется масса единицы объема вещества и выражается в кг/м3 (или г/см3)

В технике часто используют безразмерную величину относительной плотности d, т.е. отношение плотности r данного вещества и плотности r0 стандартного вещества в определенных физических условиях: Для жидкостей в качестве стандартного вещества часто принимают воду при 4° и определяют относительную плотность как отношение массы G продукта к массе того же объема воды Gв в стандартных условиях, т.е.

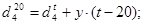

В следствие того, что за единицу массы принимается масса 1 см3 воды при 4° С, плотность вещества, выработанная в г/ см3, численно равна его относительной плотности (по отношению к воде при 4° С). Относительная плотность вещества обозначается d 420. Для пересчета плотности, определенной при некоторой температуре, на плотность при температуре 20° рекомендуется пользоваться следующей зависимостью, предложенной Д.И. Менделеевым:

где d 4t – плотность испытуемой жидкости при температуре t°С; у – средняя температурная поправка на изменение плотности при изменении температуры на 1°. Значения температурных поправок у приведены в таблице 3 приложения 2.

Описание средства измерений Определение плотности жидкости ареометром проводят в том случае, когда достаточно определение плотности с точностью 0,005-0,001 и при наличии испытуемого продукта в достаточном количестве. Этот метод дает возможность просто и быстро производить определение плотности жидкости, кроме сильно летучих. Наиболее часто применяются стандартные ареометры с постоянной массой, снабженные термометром в нижней части (рис. 13.). Ареометр отградуирован через 0,005 с таким расчетом, чтобы его показания непосредственно выражали d 420. Методика выполнения работы Записать метрологическую характеристику средств измерений: термометр, весы лабораторные, ареометр.

После того как ареометр перестанет погружаться и придет в положение равновесия (для маловязких продуктов 2-3 мин, для продуктов с большей вязкостью до 15 мин), производят отсчет по верхнему краю мениска. При этом необходимо обращать внимание на то, чтобы ареометр не касался стенок цилиндра, а глаз находился на уровне мениска. Одновременно отмечают и температуру испытуемого продукта. Расхождение между двумя параллельными определениями не должно превышать 0,001.

Если температура продукта окажется выше или ниже 20°, то в определенное при помощи ареометра значение плотности вводят поправку:

При пользовании ареометром, отградуированном на d 1515 и при температуре больше или меньше 15 °, в начале показания ареометра приводят к d 1515 по формуле:

а затем d420, по формуле:

Плотность твердых тел и жидкостей можно также определить по результатам измерения объема и массы: где m – масса тела (жидкости); V - объем жидкости. Искомые значения массы определяют путем взвешивания на лабораторных весах, а значения объема определяют соответствующим объемом мерного цилиндра. Измеренные и расчетные значения Таблица 14

После измерения плотности, массы и объема данные измерений заносят в таблицу 14 и косвенно вычисляют значение плотности, полученное методом взвешивания. Приложение 1 Образец бланка отчета

Лабораторная работа № _________

Название работы:

Цель работы:

Схема установки (прибора) и спецификация к ней:

Расчетные формулы, условные обозначения и единицы величин:

Таблица замеренных и рассчитанных величин:

Выводы по результатам работы:

Приложение 2 Таблица 1 Значения коэффициента критерия Шапиро-Уилка для вычисления статистик критерия W

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 1200; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.68.29 (0.011 с.) |

Рассмотрим для примера устройство шкалы нониуса с отсчетом 0,05 мм. При цене деления основной шкалы m = 1 мм, число делений нониуса n = m / i = 1/ 0,05 = 20. Если модуль нониуса γ равен двум, то расстояние между штрихами нониуса k будет равно 2 × 1 - 0,05 = 1,95 мм. Длина шкалы нониуса будет равна l =1,95x20 = 39 мм. При сомкнутых губках штангенциркуля нулевые штрихи шкалы штанги и нониуса совпадают. Принцип построения нониуса показан на рис.4.

Рассмотрим для примера устройство шкалы нониуса с отсчетом 0,05 мм. При цене деления основной шкалы m = 1 мм, число делений нониуса n = m / i = 1/ 0,05 = 20. Если модуль нониуса γ равен двум, то расстояние между штрихами нониуса k будет равно 2 × 1 - 0,05 = 1,95 мм. Длина шкалы нониуса будет равна l =1,95x20 = 39 мм. При сомкнутых губках штангенциркуля нулевые штрихи шкалы штанги и нониуса совпадают. Принцип построения нониуса показан на рис.4.

Основным элементом микрометрического инструмента является микрометрическая головка, с помощью которой производится проверка и настройка инструмента, измерение и снятие отсчета.

Основным элементом микрометрического инструмента является микрометрическая головка, с помощью которой производится проверка и настройка инструмента, измерение и снятие отсчета. В гильзе нарезана мелкая и точная (микрометрическая) резьба, по которой вращается микрометрический винт 3. Снаружи стебель 5 охватывается барабаном 7, соединенным с микрометрическим винтом 3.

В гильзе нарезана мелкая и точная (микрометрическая) резьба, по которой вращается микрометрический винт 3. Снаружи стебель 5 охватывается барабаном 7, соединенным с микрометрическим винтом 3. Для снятия отсчета имеются две шкалы: продольная, нанесенная на стебле 5, и круговая, нанесенная на барабане 7 (рис. 7).

Для снятия отсчета имеются две шкалы: продольная, нанесенная на стебле 5, и круговая, нанесенная на барабане 7 (рис. 7). Шкала на стебле имеет два ряда штрихов с ценой деления 1 мм в каждом ряду. Один ряд сдвинут относительно другого на 0,5 мм, следовательно, продольная шкала имеет цену деления 0,5 мм, равную шагу микрометрического винта 3. Разнесение шкал сделано для удобства снятия отсчета, так как если бы на стебле была нанесена одна шкала с ценой деления 0,5 мм, то штрихи этой шкалы находились бы близко друг от друга и правильное снятие отсчета было бы затруднительным. Круговая шкала на барабане имеет 50 делений; следовательно, поворот барабана на одно деление вызовет перемещение измерительного наконечника микрометрического винта 3 (рис.6) в осевом направлении на 0,01 мм (0,5: 50 = 0,01).

Шкала на стебле имеет два ряда штрихов с ценой деления 1 мм в каждом ряду. Один ряд сдвинут относительно другого на 0,5 мм, следовательно, продольная шкала имеет цену деления 0,5 мм, равную шагу микрометрического винта 3. Разнесение шкал сделано для удобства снятия отсчета, так как если бы на стебле была нанесена одна шкала с ценой деления 0,5 мм, то штрихи этой шкалы находились бы близко друг от друга и правильное снятие отсчета было бы затруднительным. Круговая шкала на барабане имеет 50 делений; следовательно, поворот барабана на одно деление вызовет перемещение измерительного наконечника микрометрического винта 3 (рис.6) в осевом направлении на 0,01 мм (0,5: 50 = 0,01).

Для определения плотности жидкости можно использовать 2 метода: ареометрический и взвешиванием на весах, т.е. соответственно прямой и косвенный виды измерений.

Для определения плотности жидкости можно использовать 2 метода: ареометрический и взвешиванием на весах, т.е. соответственно прямой и косвенный виды измерений. Производят прямые и косвенные измерения плотности, ареометрическим методом и методом взвешивания. Для определения плотности испытуемый продукт наливают в цилиндр диаметром не менее 5 см. Температура продукта при этом не должна отклоняться от температуры окружающей среды более чем на ±5 ° С. Затем медленно и осторожно, не задевая стенок, погружают в цилиндр чистый сухой ареометр.

Производят прямые и косвенные измерения плотности, ареометрическим методом и методом взвешивания. Для определения плотности испытуемый продукт наливают в цилиндр диаметром не менее 5 см. Температура продукта при этом не должна отклоняться от температуры окружающей среды более чем на ±5 ° С. Затем медленно и осторожно, не задевая стенок, погружают в цилиндр чистый сухой ареометр.