Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вопрос № 14 Приведите разновидности контактной сварки, охарактеризуйте установки контактной сварки. ⇐ ПредыдущаяСтр 3 из 3

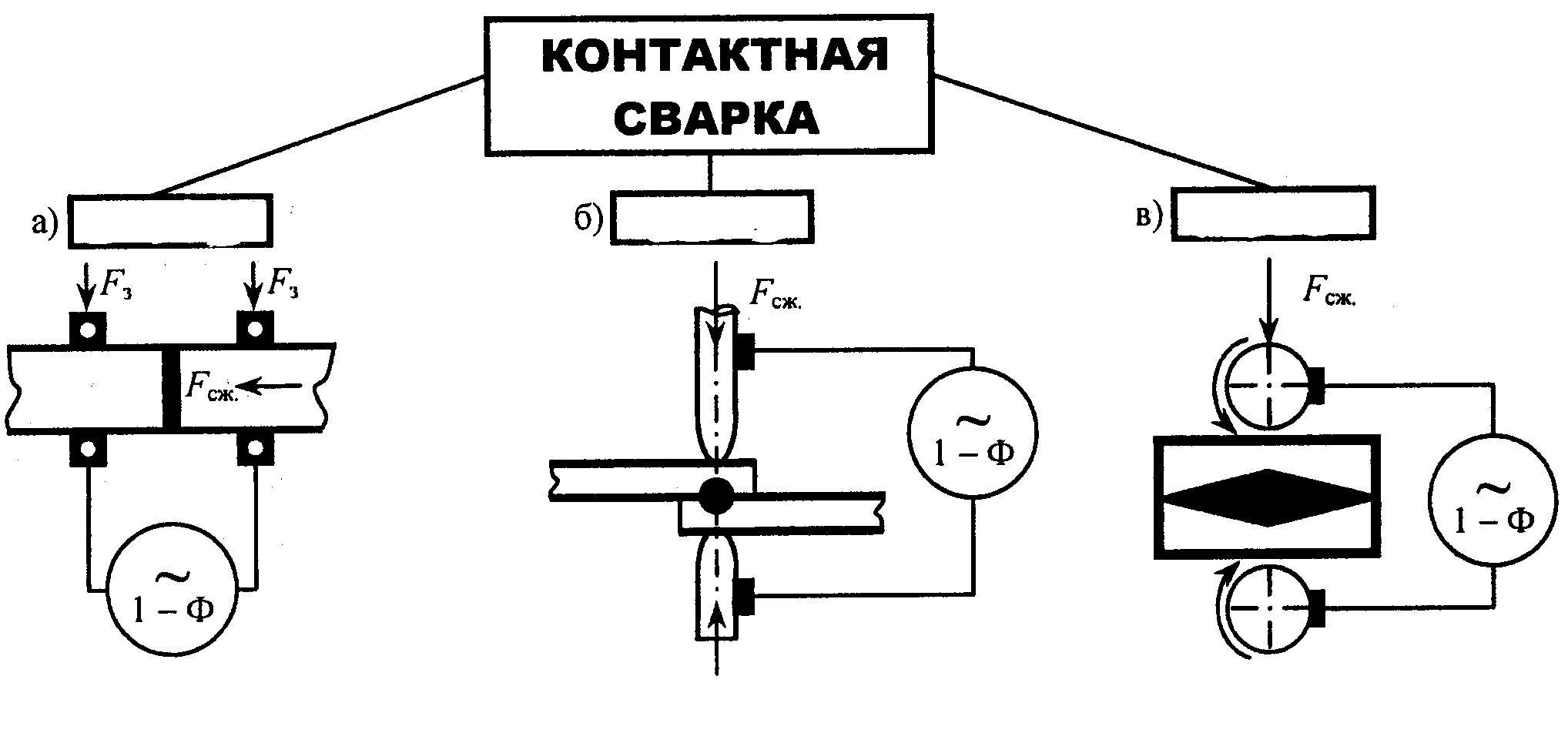

Рисунок - Разновидности контактной сварки Электрическая контактная сварка – это процесс образования неразъемного соединения при нагреве деталей протекающим по ним током, расплавления и сдавливания их с последующим охлаждением зоны сварки за счет теплопроводности в тело свариваемых изделий. Контактная сварка обладает высокой производительностью, а во многих случаях является единственно возможным и экономически целесообразным способом соединения. Энергия для сварки и может быть получена только при больших значениях токов, протекающих через контактное сопротивление между деталями в течении короткого промежутка времени, что исключает ненужный нагрев всей массы деталей. Для повышения КПД контактной сварки необходимо, чтоб сопротивление детали от электрода до места сварки было наименьшим, поэтому источники питания максимально приближены к месту сварки. Нагревание металла происходит в месте контакта свариваемых деталей по плоскости их соприкосновения. При сжатии свариваемые детали соприкасаются лишь в отдельных точках, через которые проходит электрический ток. Т.к площадь точек очень мала, то в них возникает большое сопротивление прохождению тока, что вызывает большое сопротивление прохождению тока, что вызывает локальный нагрев металла. С повышением температуры в месте сварки его сопротивление возрастает, что ускоряет выделение теплоты и нагрев металла до температуры сваривания. Сваривание нагретого до пластического или оплавленного состояния металла происходит в момент сжатия деталей. После снятия питания с точки сварки металла остывает за счет теплопроводности деталей. Т.к нагрев зависит от времени прохождения тока, то различают «жесткий» и «мягкий» режимы Контактная сварка имеет три разновидности: Стыковая сварка (а) – эт о способ контактной сварки, при которой детали соединяются по всей площади их касания. Такая сварка может выполняться сопротивлением и оплавлением. Стыковая сварка сопротивлением применяется для малых сечений свариваемых деталей и осуществляется след. образом. заготовки с механически обработанными и зачищенными торцами устанавливаются в стыковую машину и закрепляются усилием. Затем их прижимают друг к другу усилием осадки прекращают. Температура нагрева при пластическом состоянии близка к температуре плавления и составляет (0,8…0,9)ТплºС. Стыковая сварка оплавлнием применяется для больших сечений свариваемых деталей и осуществляется следующим образом. Состоит из трех стадий: предварительный подогрев, оплавление и окончательная осадка.

Предварительный подогрев в зажимах машины выполняется периодическим смыканием и размыканием изделий при постоянной подаче тока, что обеспечивает процесс прерывистого оплавления торцов. Затем изделие непрерывно медленно сближают, что приводит к прогреву в глубину до пластического состояния и возникновению на торцах тонкого слоя расплавленного металла. Процесс заканчивается резким увеличением скорости сближения при небольшом усилии, осуществляющем осадку. Такой процесс называется сваркой оплавлением с подогревом. Если процесс осуществляется в две стадии: оплавление и окончательныя осадка, то он называется сваркой непрерывным оплавлением и осуществляется следующим образом. При включеном токе изделие сближаются и сжимаются, стык разогревается. Затем усилие сжатия умешьшается, что приводит к увеличению контактного сопротивления и снижению сварочного тока. При этом соприкосновение по плоскости переходит в соприкосновение в отдельных точках. В этих точках эффективность нагрева повышается, и отдельные выступающие части оплавляются. После разрушения одних выступов металла начинается соприкосновение очередных выступающих участков, что создает новые пути прохождения сварочного тока. Оплавление концов свариваемых деталей продолжается до тех пор, пока между их торцами не образуется прослойка жидкого металла. После этого создается сплошное металлическое соединение свариваемого стыка за счет небольшого усилия осадки. Избытьчный расплавленный металл выдавливается из зазора между стыками и называется «грат». Сварка оплавлением имеет следующие достоинста (по сравнению с сваркой сопротивлением): -шов более прочный, не требуеющий большой механической обработки; -меньшая мощность сварочной установки;

-пониженный удельный расход электроэнергии; К недостаткам можно отнести небольшую потерю металла и наличие «грата» на стыке свариваемых деталей. Точечная сварка(б) – это способ контактной сварки, при которой детали соединяются в отдельных местах их касания, условно нзываемых точками. Принцип действия состоит в следующим. С помощью нажимного устройства электроды плотно сжимают свариваемые детали, после чего пропускается электрический ток, нагревающий место сварки, что приводит к образованию неразъемного соединения. В центре свариваемой точки температура несколько выше ТºС плавления металла, а диаметр точки близок к диаметру электрода. Время сварки определяется толщиной свариваемых деталей, физического свойства материала, мощностью сварочного устройства, степенью сжатия деталей. Если требуется уменьшить вмятины от электродов с одной стороны свариваемого изделия, применяется один из трех методов «бесследной» сварки: увеличение рабочей поверхности одного из электродов, плоский электрод или промежуточная пластина. Если нормальная одноточечная сварка невозможна, то применяется точечная сварка с косвенным токопроводом. При точечной сварке применяется следующая последовательность операций: - сжатие деталей электродами без пропускания тока, - пропускание сварочного тока через сжатые детали, - выключение тока и подъем верхнего электрода. Если не соблюдать этой последовательности оперций, то возможен непровар или прожог деталей в месте сварки. Шовная сварка (в) – это способ контактной сварки, при которой соединение двух свариваемых деталей осуществляется с помощью вращающихся роликов при пропускании через место сварки электрического тока. По принципу действия она аналогична точечной сварке. Шовная сварка заключается в том, что заготовка соединяется непрерывным прочноплотным сварным швом, состоящим из рыда последовательных точек, частично перекрывающих друг друга. Наиболее распространены два способа роликовой сварки: -импульсное включение тока при непрерывном вращении роликов, -выключение тока при неподвижных роликах и вращение роликов при выключенном токе. Наиболее эффективно применение шовной (роликовой) сварки при изгтовлении тонкостенных сосудов, сварных металлических труб и т.п. Вопрос №15 Приведите методы ультразвуковой обработки металлов. Опишите назначение и устройство акустического узла ультразвукового станка (А).

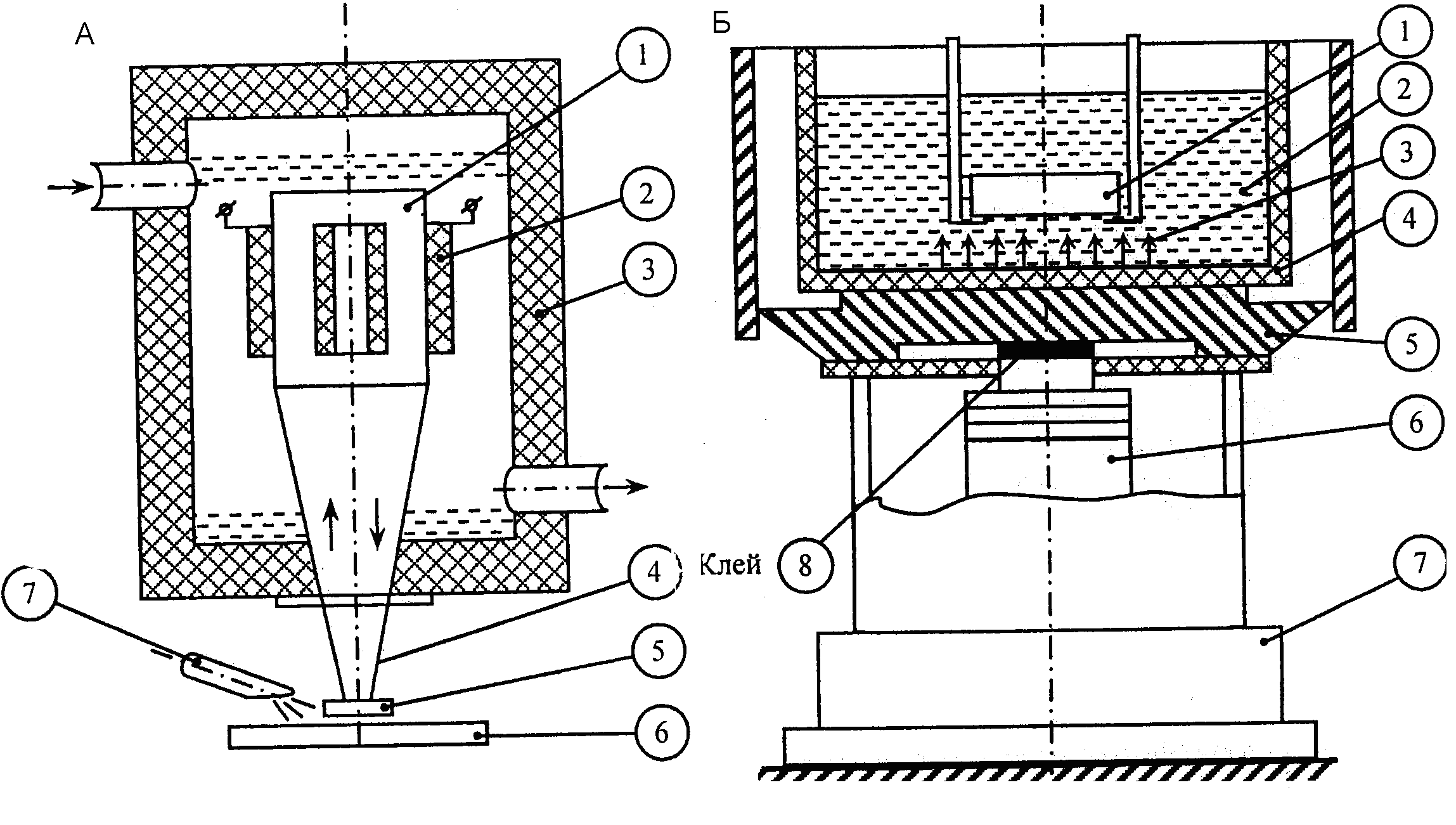

Рисунок 7- Схема акустического узла ультразвукового станка(А) и ультразвуковой ванны(Б) В промышленности ультразвук используется по трем основным направлениям: силовое воздействие на материал, интенсификация и ультразвуковой контроль процессов. Силовое воздействие на материал применяется для механической обработки твердых и сверхтвердых сплавов, получения стойких эмульсий и т.п. Наиболее часто применяются две разновидности ультразвуковой обработки на характерных частотах 16…30кГц: - размерную обработку на станках с применением инструментов; - очистку в ваннах с жидкой средой. Основным рабочим механизмом ультразвукового станка является акустический узел. Он предназначен для приведения рабочего инструмента в колебательное движение. Акустический узел получает питание от генератора электрических колебаний (обычно ламповый), к которому подключается обмотка (2). Главным элементом акустического узла является магнитострикционный (или пьезоэлектрический) преобразователь энергии электрических колебаний в энергию механических упругих колебаний – вибратор (1).

Колебания вибратора, который попеременно удлиняется и укорачивается с ультразвуковой частотой в направлении магнитного поля обмотки, усиливаются концентратором (4), присоединенным к торцу вибратора. К концентратору крепится стальной инструмент (5) так, чтобы между торцом и обрабатываемой деталью (6) оставался зазор. Вибратор помещается в эбонитовй кожух (3), куда подается протонная охлаждающая вода. Инструмент должен иметь форму заданного сечения отверстия. В пространство между торцом инструмента и обрабатываемой поверхностью детали из сопла (7) подается жидкость с мельчайшими зернами абразивного порошка. От колеблющегося торца инструмента зерна абразива приобретают большую скорость, ударяются о поверхность детали и выбивают из нее мельчайшую стружку. Хотя производительность каждого удара ничтожно мала, производительность установки относительно высока, что обусловлено высокой частотой колебаний инструмента (16…30Гц) и большим количеством зерен абразива (20…100 тыс/см3), движущихся одновременно с большим ускорением. По мере снятия слоев материала производится автоматическая подача инструмента. Абразивная жидкость подается в зону обработки под давлением и вымывает отходы обработки. С помощью ультразвуковой технологии можно выполнить такие операции, как прошивка, долбление, сверление, резание, шлифование и другие. Примером могут быть выпускаемые промышленные ультразвуковые станки прошивочные (модели 4770, 4773А) и универсальные (модели 100А).

Вопрос №16 Приведите методы ультразвуковой обработки металлов. Опишите назначение и устройство ультразвуковой ванны (Б).

Рисунок 7- Схема акустического узла ультразвукового станка(А) и ультразвуковой ванны(Б) Ультразвуковые ванны применяются для очистки поверхностей металлических деталей от продуктов коррозии, пленок окислов, минеральных масел и т.п. Работа ультразвуковой ванны основана на использовании эффекта местных гидравлических ударов, возникающих в жидкости под действием ультразвука. Принцип действия такой ванны состоит в следующем. Обрабатываемая деталь (1) погружается (подвешивается) в бачок (4), заполненный жидкой моющей средой (2). Излучателем ультразвуковых колебаний является диафрагма (5), соединенная с магнитострикционным вибратором (6) с помощью клеящего состава (8). Ванна установлена на подставке (7). Волна ультразвуковых колебаний (3) распространяется в рабочей зоне, где производится обработка. Наиболее эффективна ультразвуковая очистка при удалении загрязнений из труднодоступных полостей, углублений и каналов небольших размеров. Кроме того, этим методом удается получить стойкие эмульсии таких несмешивающихся обычными способами жидкостей как вода и масло, ртуть и вода, бензол, вода и другие. Аппаратура УЗУ сравнительно дорога, поэтому экономически целесообразно применять ультразвуковую очистку небольших по размеру деталей только в условиях массового производства.

|

|||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 505; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.70.255 (0.013 с.) |