Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расцвет тульского оружейного мастерстваСодержание книги

Поиск на нашем сайте

Создание завода

Расцвет тульского оружейного мастерства

Тульский оружейный завод в XIX веке Реконструированный в XIX веке Тульский оружейный завод стал одним из лучших предприятий Европы. В 1879 г. завод освоил производство известной винтовки системы Бердана с усовершенствованным скользящим затвором. Была организована образцовая мастерская, где создавались собственные модели стрелкового и охотничьего оружия. Увеличился выпуск разнообразной продукции: одноствольных, и двуствольных шомпольных ружей, казнозарядных ружей центрального боя, гладкоствольных и комбинированных. В производстве стволов использовалась технология дамасской стали, разработанная при участии талантливого конструктора Мосина. Деятельность завода в начале XX века В 1902 г. на заводе было организовано полностью механизированное поточное производство охотничьих ружей (сначала бескурковых ружей модели «Б», а затем курковых ружей системы Ивашенцева).

Деятельность завода в годы ВОВ В 1941—1945 годах, работая под девизом «Все для фронта, все для победы», тульские оружейники выпускали самозарядные винтовки СВТ-38/40, авиационную пушку «Швак», револьвер системы Наган и пистолет системы Токарева.

Деятельность завода в послевоенный период Принимая во внимание историческое значение Тульского оружейного завода как самого старейшего из оружейных заводов России, еще в 1920 году был организован музей оружия, где сохранено много удивительного, интересного об истории оружейного производства, мастерстве в Туле и поистине уникальных образцах вооружения.

Металлорежущий станок Металлоре́жущий стано́к — станок, предназначенный для размерной обработки металлических заготовок путем снятия материала механическим способом.

Токарный станок, один из представителей металлорежущих станков Формообразующие движения Для осуществления процесса резания на металлорежущих станках необходимо обеспечить взаимосвязь формообразующих движений. У металлорежущего станка имеется привод (механический, гидравлический, пневматический), с помощью которого обеспечивается передача движения рабочим органам: шпинделю, суппорту и т. п. Комплекс этих движений называется формообразующими движениями. Их классифицируют на два вида: 1) Основные движения (рабочие), которые предназначены непосредственно для осуществления процесса резания: а) Главное движение Dг — осуществляется с максимальной скоростью. Может передаваться как заготовке (например в токарных станках) так и инструменту (напр. в сверлильных, шлифовальных, фрезерных станках). Характер движения: вращательный или поступательный. Характеризуется скоростью — v (м/с). б) Движение подачи Ds — осуществляется с меньшей скоростью и так же может передаваться и заготовке и инструменту. Характер движения: вращательный, круговой, поступательный, прерывистый. Виды подач: · подача на ход, на двойной ход Sx. (мм/ход), Sдв.х. (мм/дв.ход); · подача на зуб Sz (мм/зуб); · подача на оборот So (мм/оборот); · минутная подача Sm (мм/мин). 2) Вспомогательные движения — способствуют осуществлению процесса резания, но не участвуют в нём непосредственно. Виды вспомогательных движений: · наладка станка; · задача режимов резания; · установка ограничителей хода в соответствии с размерами и конфигурациями заготовок; · управление станком в процессе работы; · установка заготовки, снятие готовой детали; · установка и смена инструмента и прочие.

Тока́рный стано́к — станок для обработки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи. В состав токарной группы станков входят станки выполняющие различные операции точения: обдирку, снятие фасок, растачивание и т. д. Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации Экспериментального НИИ металлорежущих станков, девять типов станков, отличающихся по назначению, конструктивной компоновке, степениавтоматизации и другим признакам. Станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьб и обработки торцовых поверхностей деталей типа тел вращения с помощью разнообразных резцов, свёрл, зенкеров, развёрток, метчиков и плашек. Применение на станках дополнительных специальных устройств (для шлифования,фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования. Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины. Самые известные токарные станки в советское время — 1К62 и 16К20.

Токарно-винторезный станок

Замер обрабатываемой на токарном станке детали

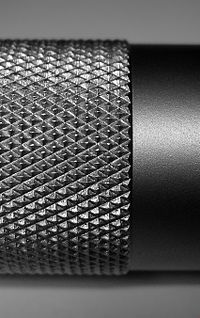

Сетчатое (накатанное) рифление на цилиндрической детали Токарно-винторезный станок предназначен для выполнения разнообразных токарных и винторезных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб. Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков практически однотипна. Основными узлами принятого в качестве примера станка 16К20 являются: · станина, на которой монтируются все механизмы станка; · передняя (шпиндельная) бабка, в которой размещаются коробка скоростей, шпиндель и другие элементы; · коробка подач, передающая с необходимым соотношением движение от шпинделя к суппорту (с помощью ходового винта при нарезании резьбы или ходового валика при обработке других поверхностей); · фартук, в котором преобразуется вращение винта или валика в поступательное движение суппорта с инструментом; · в пиноли задней бабки может быть установлен центр для поддержки обрабатываемой детали или стержневой инструмент (сверло, развертка и т. п.) для обработки центрального отверстия в детали, закрепленной в патроне; · суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи. Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим станины. По направляющим нижних салазок перемещаются в направлении, перпендикулярном к линии центров, поперечные салазки, на которых располагается резцовая каретка с резцедержателями. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка. Основными параметрами станков являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами. Важным размером станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта. Токарно-винторезный станок предназначен для выполнения разнообразных токарных и винторезных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб.

Токарно-карусельные станки Станки предназначены для токарной обработки деталей больших габаритов. На этих станках можно выполнять точение и растачивание цилиндрических и конических поверхностей, подрезать торцы, прорезать канавки. При оснащении станка дополнительными устройствами на них можно точить фасонные поверхности по копиру. Можно производить фрезерование, шлифование, и нарезание резьбы резцом. Основным узлом является стол. На нём находится планшайба, на которой крепится заготовка. Две стойки. Стойки соединяются порталом. По двум стойкам перемещается траверса. На траверсе находится два суппорта. Правый суппорт — револьверный суппорт. Он состоит из продольной каретки и ползуна (перемещающегося вертикально). На ползуне расположена револьверная головка. В отверстия револьверной головки устанавливается державки с инструментом. Револьверный суппорт используется при подрезании торцов при сверлении отверстий, иногда для обработки наружных поверхностей. Второй суппорт называется расточным суппортом. Он состоит из продольной каретки, на которой устанавливается поворотная часть, на которой есть ползун, на который устанавливается резцедержатель. Расточной суппорт используется при растачивании отверстий, прорезания внутренних канавок и при обработке конических поверхностей. На правой стойке расположен боковой суппорт. Он состоит из продольной каретки, ползуна и резцедержателя и предназначен для обработки наружных поверхностей. Характерным размером токарно-карусельных станков является диаметр планшайбы. В зависимости от этого размера бывают одностоечные (с диаметром планшайбы ≤ 2000 мм) и двухстоечные станки (с диаметром свыше 2000 мм). Движения в станке: · главное движение — вращение планшайбы с заготовкой; · движение подачи — перемещение суппортов; · вспомогательное движение — перемещение траверсы; это движение нужно для подвода инструмента ближе к заготовке.

Лоботокарный станок Лоботокарный станок предназначен для обработки лобовых, цилиндрических, конических, фасонных поверхностей типа валов, труб или дисков выполненных из чугуна и стали в деталях типа дисков и фланцев. В лоботокарных станках ось вращения детали располагается горизонтально

Токарно-револьверный станок Токарно-револьверный станок применяется для обработки заготовок или деталей из калиброванного прутка. На станке производятся следующие виды токарной обработки: обточка, расточка, подрезка, проточка и расточка канавок,сверление, зенкерование, развёртывание, фасонное точение, обработка резьб метчиками, плашками и резцами. Название «револьверный» происходит от способа закрепления режущих инструментов в барабане. При этом инструмент (как правило) крепится в держателе (блок), который непосредственно устанавливается в револьверную голову. Различают статические блоки для не вращающегося инструмента (сверло так же может выступать в качестве статического инструмента, в некоторых случаях) и приводные блоки. Приводные блоки позволяют существенно расширить возможности станка: с их помощью осуществлять сверление отверстий не соосных с осью детали, нарезание резьбы и даже фрезерование. Однако не все револьверные станки имеют возможность использования приводных блоков. Существует два основных типа блоков: VDI, фиксируемые в револьвере сухарем, и BMT, которые крепятся болтами.

Также станок может иметь контршпиндель, расположенный напротив основного. В процессе работы станок с контршпинделем может перехватить деталь с одного шпинделя на другой. Часто такая операция даже происходит на скорости, без остановки шпинделя. Таким образом можно в один установ обработать деталь с обеих сторон. Современные револьверные станки с ЧПУ сводят участие оператора в производстве детали к минимуму. Станок может быть снабжён прутковым податчиком, тогда работа осуществляется по сути автоматически. Иногда смена заготовки осуществляется роботом. Токарно-револьверные станки применяют в серийном производстве для изготовления деталей сложной конфигурации из прутков или штучных заготовок. В зависимости от этого станки делятся на прутковые и патронные.

Автомат продольного точения Автоматы продольного точения используют при изготовлении мелких серийных деталей из холоднотянутого, калиброванного прутка, фасонного профиля и свёрнутой в бунт проволоки. Автомат может выполнять точение различных материалов — от меди до легированых сталей. Преимущественно автоматы продольного точения применяются в крупном и массовом производстве, но могут быть также использованы в серийном производстве при проектировании и изготовлении необходимой оснастки для выпуска специальных групп деталей с максимально возможным использованием одного и того же комплекта кулачков, зажимных и подающих цанг,державок и инструментов. Устройство токарного автомата с неподвижной шпиндельной бабкой следующее. На верхней плоскости станины закреплена шпиндельная бабка. На её передней плоскости имеется платик для установки специальных приспособлений. На задней плоскости бабки имеется качающийся упор, а на верхней — вертикальный суппорт. На верхней плоскости станины находятся также приводы приспособлений, привод шпинделя, либо револьверной головки, приводы поперечных суппортов. Вместо токарного патрона в автомате продольного точения используется цанговый. Такое решение обусловлено малыми размерами обрабатываемой детали. При этом для автоматов продольного точения применяют специальные цанги. Токарный автомат с подвижной шпиндельной бабкой называется автоматом «швейцарского типа» («Swiss type»). Управление автоматом происходит через систему кулачков и распределительных валов, смонтированных в станине автомата. Также возможна установка систем ЧПУ с приводами подач и приводного инструмента. Различают одношпиндельные и револьверные автоматы продольного точения. В отличие от одношпиндельных, револьверные автоматы могу выполнять одновременно несколько различных операций точения для различных деталей, зафиксированных в револьверном шпинделе автомата.

Станки с ЧПУ Развитие вычислительной техники привело к созданию станков с программным управлением. В СССР выпускалось большое количество типов станков с ЧПУ — 16А20 («Красный пролетарий», Москва), 16Б16 (Куйбышев), ЛА155 (Ленинград) и др. Станки с ЧПУ заняли нишу между универсальными и агрегатными станками при производстве большой номенклатуры продукции (обеспечивается библиотекой программ обработки) относительно небольшими партиями (десятки и сотни штук). Малое время переналадки и высокая повторяемость обработки на станках с ЧПУ позволили резко увеличить выход годных деталей при многооперационной обработке. Базовыми системами ЧПУ в СССР были НЦ-31 и 2Р22 (токарная группа) и 2С42 и 2Р32(фрезерная группа). Сегодня ведущие производители станков с ЧПУ — Швейцария, Япония и Германия.

Виды шлифовальных станков · Круглошлифовальный (круглоторцешлифовальный) · Внутришлифовальный (внутриторцешлифовальный) · Плоскошлифовальный — для обработки плоскостей и сопряжённых плоских поверхностей;[1] · Бесцентрошлифовальный — для обработки в крупносерийном производстве наружных поверхностей;[2] · хонинговальный (процесс тонкого шлифования характеризуется снятием малых припусков (0,04…0,08 мм на диаметр.) Круглошлифовальные станки предназначены для наружного шлифования цилиндрических и конических поверхностей и подразделяются на универсальные и простые (не универсальные). В универсальных круглошлифовальных станках, кроме поворота рабочего стола на небольшой угол, до ±6°, возможен поворот как детали (заготовки), так и шлифовального круга за счет поворота передней и шлифовальной бабок вокруг их вертикальных осей на большой угол, что позволяет шлифовать на этих станках конусы с большим углом при вершине, а также торцовые плоскости. Кроме того, универсальные круглошлифовальные станки обычно снабжаются дополнительной бабкой для шлифования отверстий.

Расточные станки — группа металлорежущих станков, предназначена для обработки заготовок крупных размеров в условиях индивидуального и серийного производства. На этих станках можно производить растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование. Иногда на расточных станках можно произвести окончательную обработку заготовки корпусной детали без перестановки ее на другие станки. Отличительной особенностью расточных станков является наличие горизонтального (или вертикального) шпинделя, совершающего движение осевой подачи. В отверстии шпинделя закрепляется режущий инструмент — борштанга с резцами,сверло, зенкер, развертка, фреза и др. Перемещения, обеспечивающие установку шпинделя в заданное положение, и движения подачи сообщаются различным узлам расточных станков в зависимости от назначения, компоновки, размеров станка, а также характера операции.

Виды расточных станков · 1. Горизонтально-расточные станки; · 2. Координатно-расточные станки; · 3. Алмазно-расточные станки. Виды станков обычно указываются на станке. Например: 2А450 — здесь цифра 2 означает группа станков (2-я группа это сверлильно-расточные станки), буква А — модификацию, цифра 4 это вид станков (4-й вид — координатно-расточные станки) и последние цифры означают характеристику станка. Горизонтально-расточные станки[1]. В горизонтально-расточных станках шпиндель располагается горизонтально. Движения, необходимые для выполнения технологического цикла, сообщаются различным узлам станка. Главным движением V станка является вращательно-поступательное движение шпинделя относительно его оси. Движение подачи сообщается либо инструменту, закрепленному в шпинделе, либо заготовке, установленной на столе или приспособлении, которое установлено на столе и. т.п., либо оператору с помощью специальной подвижной подножки, в зависимости от типа обработки. Вспомогательными движениями в этих станках являются: установочные перемещения шпиндельной бабки в вертикальном направлении, установочные перемещения стола по двум координатам, установочное движение в горизонтальной плоскости оператора, установочное перемещение задней стойки с люнетом, установочное перемещение люнета на задней стойке, переключение скоростей и подач и т. д. бу-бу-бу Координатно-расточные станки[2]. Координатно-расточные станки предназначены для обработки отверстий с высокой точностью взаимного расположения относительно базовых поверхностей в корпусных деталях, кондукторных плитах, штампах в единичном и мелкосерийном производстве. На станках этого типа выполняют практически все операции, характерные для расточных станков. Ко всему прочему, на координатно-расточных станках можно еще и производить разметочные операции. Для точного измерения координатных перемещений станки снабжены различными индуктивными, механическими, оптико-механическими и электронными устройствами отсчета, которые позволяют измерять перемещения подвижных узлов с высокой точностью. Станки снабжены универсальными поворотными столами, дающими возможность обрабатывать отверстия в полярной системе координат и наклонные отверстия. По компоновке станки бывают одностоечными и двухстоечными. Главным движением является вращение шпинделя, а движением подачи — вертикальное перемещение шпинделя. Установочные движения в одностоечных станках — это продольное и поперечное перемещение стола на заданные координаты и вертикальное перемещение шпиндельной бабки в зависимости от высоты детали. В двухстоечных станках — это продольное перемещение стола, поперечное перемещение шпиндельной бабки по траверсе и вертикальное перемещение траверсы со шпиндельной бабкой.

Фре́зерные станки́ — группа металлорежущих станков в классификации по виду обработки. Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, тел вращения, зубчатых колёс и т.п. металлических и других заготовок. При этом фреза, закрепленная в шпинделе фрезерного станка, совершает вращательное (главное) движение, а заготовка, закреплённая на столе, совершает движение подачи прямолинейное или криволинейное (иногда осуществляется одновременно вращающимся инструментом). Управление может быть ручным, автоматизированным или осуществляться с помощью системы ЧПУ.

Металлорежущий инструмент фрезерной группы станков. Концевые фрезы. Во фрезерных станках главным движением является вращение фрезы, а движение подачи — относительное перемещение заготовки и фрезы. Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т.д. Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определенной последовательности выполняются автоматически.

Продольно-фрезерные станки Используют для обработки крупногабаритных деталей, главным образом, торцовым; а также цилиндрическими, концевыми, дисковыми и фасонными фрезами. Станки делятся на одностоечные и двухстоечные. В четырёхшпиндельном двухстоечном продольно-фрезерном станке станина имеет стол и портал, состоящий из двух стоек и балки. По направляющим стоек перемещается траверса и две горизонтальные поворотные фрезерные головки. Две другие фрезерные головки перемещаются по направляющим траверсы. Обработку деталей можно производить при движущемся столе и неподвижных фрезерных головках, при неподвижном столе и подаче головок или при одновременно движущихся столе и фрезерных головках.

Лакокрасочные покрытия

|