Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обработка торцовых поверхностей

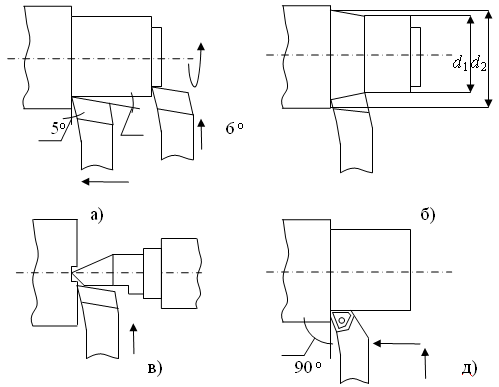

При обтачивании торцовых поверхностей резец перемещается поперечным суппортом. Для обтачивания применяют подрезные и проходные упорные резцы. Точение торцовых поверхностей производят как от наружной боковой поверхности к центру заготовки, так и наоборот. Если заготовки имеют на наружной поверхности твердую корку, резец подается от центра заготовки к периферии, предупреждая этим преждевременный износ режущей кромки. Для обработки торцов применяют проходной упорный резец, позволяющий производить как продольное, так и торцовое точение поверхностей (рис. 3.1, а). Особое внимание следует уделять заточке резца по задней поверхности и его точному закреплению, чтобы избежать трения резца о заготовку (рис. 3.1, б). При точении торцовых поверхностей подрезной резец устанавливают точно по центру, так как в противном случае поверхность торца не будет обработана до конца и останется выступ.

Рис.3.1 – Продольное и торцевое точение упорным проходным резцом: d 1 – фактический диаметр, d 2 – заданный диаметр.

При обработке больших торцовых поверхностей следует применять станок с бесступенчато регулируемой частотой вращения, что позволит сохранять постоянной скорость резания. Установку и закрепление деталей при подрезании торцов и уступов производят в основном теми же способами, что и при продольном обтачивании. Короткие детали закрепляют в патроне; длинные детали устанавливают в центрах. Крупные и длинные детали устанавливают и закрепляют одним концом в патроне, а другой конец поддерживают задним центром. Прутки и длинные заготовки небольших диаметров (до 50 мм) обычно устанавливают через сквозное отверстие шпинделя, выдвигая заготовку на требуемую длину. При подрезании торцов деталей, устанавливаемых в центрах, обычный центр не следует применять, так как можно повредить режущую кромку резца. В этих случаях ставят упорный полуцентр (рис. 3.1, в), обеспечивающий свободный подвод резца для подрезания всего торца с подачей от наружной поверхности к центру. Подрезание торцов деталей, закрепляемых в патроне, целесообразно производить не подрезным, а проходным упорным отогнутым резцом с подачей резца от периферии к центру и наоборот. Последний имеет более массивную режущую часть и допускает более высокие режимы резания. На рис. 3.1, д показано подрезание уступа высотой до 5 мм за один рабочий ход при продольной ручной подаче. В этом случае используют проходной упорный резец с многогранной неперетачиваемой пластиной из твердого сплава. При подрезании уступа высотой более 5 мм подрезание производят за несколько рабочих ходов.

Обработку уступов большой высоты производят за несколько рабочих ходов, сочетая продольную подачу с поперечной. При подрезании большого количества одинаковых деталей с уступами применяют упоры, ограничивающие перемещение резца. При подрезании торцов и уступов припуски в зависимости от длины и диаметра заготовки определяют по табл. 3.1: Таблица 3.1

Подачу при черновом и чистовом точении торцов и уступов определяют, исходя из глубины резания, шероховатости поверхности и физико-механических свойств заготовки. При этом, меньшее значение подачи берется для более прочных материалов. Скорость резания при подрезании торцов не постоянна и уменьшается к центру детали по мере уменьшения диаметра обработки. При подрезании торцов скорость резания определяется в зависимости от наружного диаметра заготовки. Основные виды брака при обработке торцов и уступов: 1. Недостаточное качество обработанной поверхности торцов, получаемое из-за завышенной подачи. 2. Непараллельность торцов при обработке их в патроне, получаемая из-за погрешностей при установке и закреплении заготовки в патроне при обтачивании второго торца.

|

|||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 118; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.234.83 (0.005 с.) |

||||||||||||||