Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Правила безопасной работы на токарно-винторезном станке особо высокой точности 16К20

Токарный станок является высокооборотной машиной и поэтому при работе на нем необходимо строго выполнять следующие указания. 1. Изучить станок прежде, чем начинать работу на нем. 2. Перед началом работы необходимо убедиться в прочности закрепления патрона на шпинделе. Патрон крепится на шпинделе разжимным кольцом с помощью винта. Несоблюдение этого указания может привести к свертыванию патрона со шпинделя при реверсе и нанести тяжелую травму. 3. Надежно закрепить деталь. 4. Не касаться вращающихся частей станка до полной его остановки. 5. Не приближаться к зоне резания во избежание травм от отлетающей стружки. 6. Запрещается пользоваться рукояткой реверса для торможения шпинделя. Это может привести к резким толчкам и ослаблению крепления патрона. 7. Запрещается начинать работу с включения высоких чисел оборотов шпинделя (2000, 1340). Предварительно необходимо прогреть подшипники на средних оборотах.

ПРИЛОЖЕНИЕ 1.2

Лаборатория №2 Отчет по лабораторной работе №1 «Исследование процесса обработки на токарном станке»

Работа принята__________________________________ Студент_____________ Руководитель___________________________________ Группа_____________ «___»____________г.

1.Задание

2. Схема обработки

3. Исходные данные

4. Эскиз заготовки, операционный эскиз и эскиз токарного резца

5. Последовательность выполнения расчетов 1. Определение глубины резанья 2. Определение по нормативам расчетного S 0 и паспортного S стзначений подачи. 3. Выбор по нормативам скорости резанья V p и определение числа оборотов шпинделя n p.

4. Расчет оперативного времени Т о +Т в. 5. Расчет длины пути инструмента

Лабораторная работа № 2 Влияние жесткости технологической системы на точность обработки

Цель работы: практическое изучение процесса точения и возможностей токарного станка, а также исследование влияния таких технологических факторов, как жесткость обрабатываемой заготовки, способ ее закрепления, режимы резания на точность обработка.

Сила резания Под действием сил резания звенья технологической системы станок- приспособление-инструмент-деталь упруго деформируются, то есть изменяется их начальное положение относительно друг друга. Вследствие этого режущие кромки, образующие обрабатываемую поверхность, отклоняются от заданного настройкой положения, и фактический размер детали будет отличаться от настроечного. Величина упругих перемещений отдельных элементов системы зависит от их жесткости и действующей силы резания:

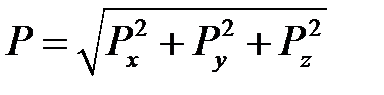

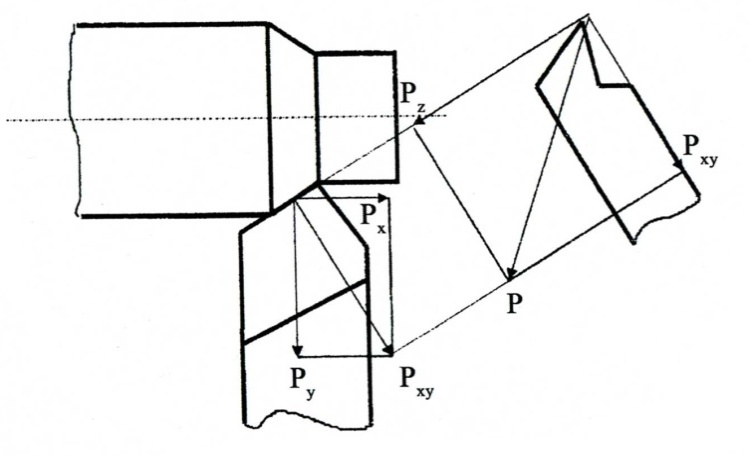

Жесткость какого-либо элемента технологической системы определяется отношением составляющей силы резания Py, направленной по нормали к обрабатываемой поверхности, к смещению лезвия инструмента. У относительно заготовки, отсчитываемому в том же направлении. При определении жесткости задается направление смещения, но рассматривается влияние не только одной составляющей силы резания Py, но и других. При точении сила резания, являющаяся результирующей сил деформирования металла и сил трения по передней и задней поверхностям резца, может быть представлена равнодействующей трех составляющих (рис 2.1):

Рис. 2.1. Составляющие сил резания

где Рх - осевая составляющая силы резания, параллельная оси главного вращательного движения резания; Р y - радиальная составляющая силы резания, направленная по радиусу главного вращательного движения резания в вершине резца; Р z - главная (касательная) составляющая силы резания, совпадающая по направлению со скоростью главного движения резания. Сила Рх противодействует продвижению резца вдоль оси заготовки и изгибает его в горизонтальной плоскости, а ее реакция сдвигает деталь вдоль оси.

Сила Р y стремится оттолкнуть резец от детали в направлении, перпендикулярном к ее оси, а реакция силы изгибает деталь в горизонтальной плоскости. Сила Р z действуя на резец, изгибает его в вертикальной плоскости, а ее реакция также в вертикальном направлении изгибает деталь. Смещение лезвия инструмента под действием составляющей силы резания Р y в направлении по нормали к обрабатываемой поверхности оказывает решающее влиянии на формирование погрешности обработки. При этом смещение лезвия под действием по касательной к обрабатываемой поверхности практически не влияет на точность обработки. До начала обработки при настройке устанавливают заданную глубину резания t зад (рис. 2.2). В процессе обработки под действием радиальной составляющей силы резания Р y заготовка упруго отжимается на величину y 1, а резец − на величину y 2.

Рис. 2.2. Схема упругих перемещений элементов технологической системы при обработке

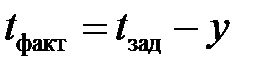

В результате этого заданная глубина резания уменьшается до значения t факт :

Величины отжатий определяются по формулам:

где j 3 – жесткость заготовки, кгс/мм, j u – жесткость системы инструмент-приспособление, кгс/мм. Таким образом, величина отклонения t факт от t зад, определяющая точность обработки, при данном значении Р y будет полностью определяться жесткостью отдельных элементов технологической системы. Чем выше жесткость, тем меньше величина отжатая, тем выше точность обработки. Полагая, что жесткость системы инструмент-приспособление (резец - суппорт) j u значительно выше жесткости заготовки j3 то есть, принимая y 2существенно меньше y 1, t факт можно записать в виде

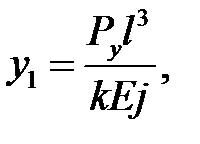

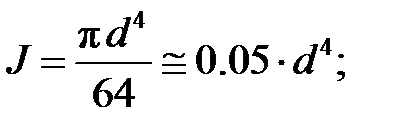

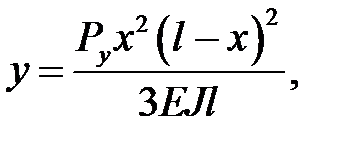

где d - диаметр детали; d 3- диаметр заготовки. Жесткость отдельных элементов технологической системы при неизменном значении Р y зависит от условия нагружения. Например, при обтачивании валика его жесткость меняется при изменении положения резца по длине заготовки. Поэтому для оценки точности обработки определяют максимальное значение y 1, что соответствует минимальной жесткости заготовки. Величину отжатая при изгибе детали в горизонтальной плоскости можно определить как прогиб балки, на которую действует сосредоточенная сила Р y:

где l – длина участка заготовки, к которому приложена сила (расстояние от шпинделя до резца), мм; E – модуль упругости заготовки ГПа; j – момент инерции поперечного сечения заготовки, мм4; С целью увеличения жесткости детали, то есть уменьшения погрешности формы как результата деформации при обработке ее поджимают задним центром. В этом случае деталь может быть представлена в виде балки, закрепленной с двух сторон, на которую действует сосредоточенная сила. Деформация такой балки определяется:

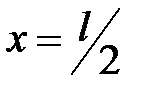

где х – расстояние от шпинделя до точки приложения Р y, мм Анализ выражения показывает, что максимальный прогиб (деформация) балки (детали) произойдет при

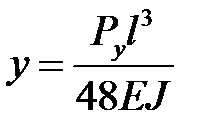

Тогда При

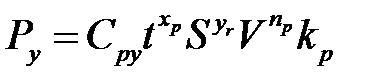

При уменьшении фактической глубины резания относительно заданной уменьшается сила резания Р y, что, в свою очередь приводит к уменьшению деформации, поэтому при практических решениях принимают k =110. Величина Р y определяется по формуле:

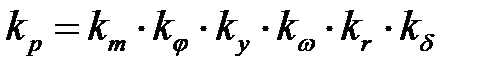

где kp – обобщенный поправочный коэффициент, равный произведению поправочных коэффициентов, каждый из которых определяет влияние конкретных условий резания на величину Р y:

Поправочные коэффициенты учитывают: km – прочность или твердость обрабатываемого материала; k φ – величина главного угла в плане резца; ky – величина переднего угла; k ω – применения СОЖ; kr – величина радиуса вершины резца; k δ– степень изношенности задней поверхности резца. Постоянная С ру учитывает влияние Р yнекоторых постоянных условий резания, и, в частности, тех, для которых поправочные коэффициенты равны единице. При наружном продольном точении конструкционных сталей твердосплавным резцом с главным углом в плане φ=450, оптимальным передним углом, с радиусом при вершине r =0.5 нормальный степени износа, без применения СОЖ можно принять значение поправочных коэффициентов k φ, ky, k ω, kr, k δ равными единице. Тогда kp=km,

где σB – предел прочности материала заготовки, МПа; mp – показатель, учитывающий материал режущей части резца и механические свойства материала заготовки (при обработке конструкционных сталей инструментом из твердого сплава mp = 1.35). При перечисленных условиях обработки (условия лабораторной работы) С ру = 243, x р = 0.9, yr= 0.6, n р =-0.3 Допустимая величина прогиба (отжатая) определяется заданной точностью. Чтобы погрешность обработки не превышала допуска на заданный размер, необходимо обеспечить выполнение следующего условия: y max ≤y доп. Принимая допустимую величину отжатая y доп=0.5 Т, можно задать условие обеспечения заданной точности y 1max≤0.5 Т, где Т – допуск на диаметр детали, мкм. Изменение жесткости заготовки в процессе обработки и, как следствие, непрерывное изменение y1 является причиной изменения фактической глубины резания, что ведет к появлению погрешности формы, вид которой определятся условиями обработки.

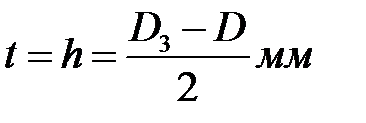

Определение режимов резания Глубина резания t Припуск на обработку (в мм) определяется по формуле:

где D 3– диаметр заготовки по обработанной поверхности, мм; D – диаметр детали по обработанной поверхности, мм. Если припуск удаляется за один проход, то глубина резания:

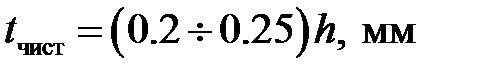

Если обработка разделена на черновую и чистовую, то

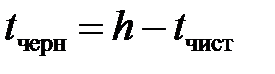

Подача S o Подача S o назначается в зависимости от глубины резания, геометрии резца, заданной шероховатости и точности, материала заготовки и режущей части резца. Рекомендуемые значения подач приведены в справочной литературе. При выполнении работы для определения S o (в мм/об) рекомендуется воспользоваться выражением:

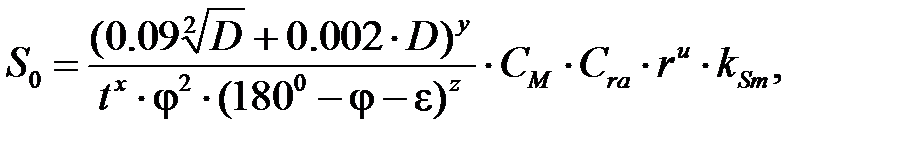

где φ – главный угол в плане; ε – угол при вершине резца; r – радиус вершины резца, мм; С M– коэффициенты, характеризующие вид обрабатываемого материала; С ra – коэффициент, учитывающий стадию обработки (черновая, получистовая, чистовая отделочная); ksm – коэффициент, учитывающий твердость обрабатываемого материала. При чистовом точении конструкционных сталей значения показателей степени и коэффициентов следующие: y =1.4, x =0.3, z =0.35, u =0.7, C M=0.008, С ra =131 − для чистовой обработки, С ra =256 − для получистовой обработки, ksm =С sm (HB) ym ,. Для конструкционной стали: С sm =349.9, ym =-0.7737. Расчетная величина подачи S o корректируется по паспорту станка, принимается ближайшее значение подачи S o . Скорость резания Допустимая скорость резания V (м/мин) рассчитывается с учетом назначенной глубины резания, подачи, стойкости инструмента Т, обрабатываемого материала режущей части резца, его геометрии и определяется по формуле:

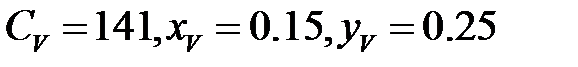

где С v – коэффициент, учитывающий условия обработки (t и S) и вид материала; Для продольного точения конструкционных сталей при t ≤12мм и S <0.4 мм/об при работе твердосплавным инструментом значения показателей степени и коэффициентов следующие:

По величине V p (м/мин) определяется соответствующее значение оборотов шпинделя:

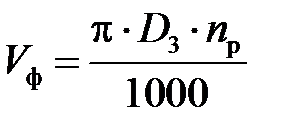

Расчетное число оборотов в минуту n p следует корректировать по паспорту станка, приведя в соответствие с ближайшим меньшим значением. Фактическую скорость резания V ф можно рассчитать исходя из выбранного числа оборотов в минуту шпинделя по паспорту n p

Поскольку, как правило, фактическая скорость резания V ф меньше расчетной V p, фактическая стойкость инструмента возрастает; если же расчетное число оборотов в минуту шпинделя лишь на 5-10% меньше ближайшей ступени числа оборотов в минуту по паспорту станка, можно воспользоваться этой ступенью, причем фактическая стойкость инструмента снизится незначительно.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 117; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.66.178 (0.047 с.) |

,

,

.

.  Тогда размер детали после обтачивания заготовки

Тогда размер детали после обтачивания заготовки

k – коэффициент, зависящий от способа закрепления детали (при консольном закреплении k =3).

k – коэффициент, зависящий от способа закрепления детали (при консольном закреплении k =3).

. При этом

. При этом .

. .

. и

и  деформация детали будет равна 0, то есть в этих сечениях

деформация детали будет равна 0, то есть в этих сечениях  . Таким образом, при данном способе закрепления деталь после обработки будет иметь бочкообразную погрешность формы.

. Таким образом, при данном способе закрепления деталь после обработки будет иметь бочкообразную погрешность формы. ,

,

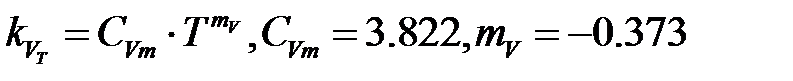

– коэффициент, учитывающий стойкость инструмента;

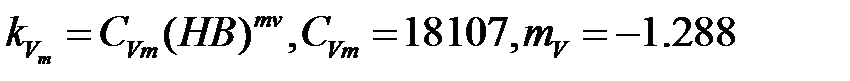

– коэффициент, учитывающий стойкость инструмента;  – коэффициент, учитывающий твердость обрабатываемого материала.

– коэффициент, учитывающий твердость обрабатываемого материала.

.

. .

.